Медь- и марганецсодержащие катализаторы на основе неблагородных металлов для окисления монооксида углерода и летучих органических соединений

Иллюстрации

Показать всеИзобретение относится к способам (вариантам) окисления монооксида углерода (СО) и летучих органических соединений (ЛОС), а также к каталитической композиции для данных процессов, при этом способы включают стадию введения хвостовых газов способа получения очищенной терефталевой кислоты, содержащих водяные пары и указанные СО и ЛОС, в контакт с композицией катализатора, содержащей по меньшей мере один промотор на основе неблагородного металла и по меньшей мере один катализатор на основе неблагородного металла, нанесенные на оксидный носитель, включающий один или несколько материалов, выбираемых из оксида алюминия, диоксида кремния, диоксида циркония, диоксида церия и диоксида титана, причем указанная композиция катализатора по существу не содержит металлов платиновой группы, а указанные соединения ЛОС включают одно или несколько соединений, выбираемых из метилацетата, метана, метилбромида, бензола, метанола, метилэтилкетона, бутана и бутена, при этом по меньшей мере один катализатор на основе неблагородного металла выбирают из группы, состоящей из меди (Cu), железа (Fe), кобальта (Co), никеля (Ni) и хрома (Cr), а по меньшей мере один промотор катализатора на основе неблагородного металла выбирают из группы, состоящей из неодима (Nd), бария (Ba), церия (Ce), лантана (La), празеодима (Pr), магния (Mg), кальция (Ca), марганца (Mn), цинка (Zn), ниобия (Nb), циркония (Zr), молибдена (Mo), олова (Sn), тантала (Ta) и стронция (Sr). Технический результат заключается в разработке альтернативных катализаторов, которые демонстрируют высокую активность и долговечность. 3 н. и 10 з.п. ф-лы, 11 ил., 14 пр.

Реферат

Область техники, к которой относится изобретение

Изобретение относится к способу и композиции катализатора для обработки выбросов в промышленных и коммерческих процессах.

Уровень техники

Каталитическое окисление широко используют для борьбы с выбросами монооксида углерода (СО) и летучих органических соединений (ЛОС) в промышленных процессах. Большинство катализаторов представляет собой нанесенные на носитель благородные металлы вследствие их высокой каталитической активности, хорошей термостойкости и превосходной стойкости к отравлению химическими веществами. Для областей применения, в которых требуется большой объем катализаторов, использование катализаторов окисления на основе благородных металлов требует большой величины капиталовложений в связи с дороговизной благородных металлов. Например, типичная установка каталитического окисления хвостовых газов в способе получения очищенной терефталевой кислоты (ОТК) требует использования 300 фут3 катализаторов на основе благородных металлов при загрузке 50 г/фут3 платины (Pt) и 30 г/фут3 палладия (Pd), что потребовало бы использования приблизительно 482 унций Pt и 289 унций Pd. Поэтому существует настоятельное желание разработки альтернативных катализаторов, которые демонстрируют активность и долговечность, по меньшей мере, сопоставимые с тем, что имеет место для катализаторов, содержащих благородные металлы.

Раскрытие изобретения

В соответствии с одним вариантом осуществления настоящего изобретения способ окисления монооксида углерода (СО) и летучих органических соединений (ЛОС) включает введение газа, содержащего водяные пары и упомянутые СО и ЛОС, в контакт с композицией катализатора, содержащей, по меньшей мере, один промотор на основе неблагородного металла и, по меньшей мере, один катализатор на основе неблагородного металла, нанесенные на оксидный носитель, включающий один или несколько материалов, выбираемых из оксида алюминия, диоксида кремния, диоксида циркония, диоксида церия и диоксида титана. Соединения ЛОС включают одно или несколько соединений, выбираемых из метилацетата, метана, метилбромида, бензола, метанола, метилэтилкетона, бутана и бутена.

В соответствии с еще одним вариантом осуществления настоящего изобретения способ окисления монооксида углерода (СО) и летучих органических соединений (ЛОС) включает стадию введения газа, содержащего водяные пары и СО и ЛОС, в контакт с композицией катализатора, по существу состоящей из, по меньшей мере, одного промотора на основе неблагородного металла и, по меньшей мере, одного катализатора на основе неблагородного металла, нанесенных на оксидный носитель, включающий один или несколько материалов, выбираемых из оксида алюминия, диоксида кремния, диоксида циркония, диоксида церия и диоксида титана. Соединения ЛОС включают одно или несколько соединений, выбираемых из метилацетата, метана, метилбромида, бензола, метанола, метилэтилкетона, бутана и бутена.

В соответствии с еще одним вариантом осуществления настоящего изобретения композиция катализатора окисления монооксида углерода (СО) и летучих органических соединений (ЛОС) содержит, по меньшей мере, один промотор на основе неблагородного металла и, по меньшей мере, один катализатор на основе неблагородного металла, нанесенные на оксидный носитель, включающий один или несколько материалов, выбранных из оксида алюминия, диоксида кремния, диоксида циркония, диоксида церия и диоксида титана.

В соответствии с еще одним вариантом осуществления настоящего изобретения композиция катализатора окисления монооксида углерода (СО) и летучих органических соединений (ЛОС) по существу состоит из, по меньшей мере, одного промотора на основе неблагородного металла и, по меньшей мере, одного катализатора на основе неблагородного металла, нанесенных на оксидный носитель, включающий один или несколько материалов, выбранных из оксида алюминия, диоксида кремния, диоксида циркония, диоксида церия и диоксида титана.

Краткое описание чертежей

Изобретение может быть понято после ознакомления со следующим далее подробным описанием осуществления изобретения при его прочтении в связи с прилагаемым графическим материалом. В графический материал включаются следующие далее фигуры:

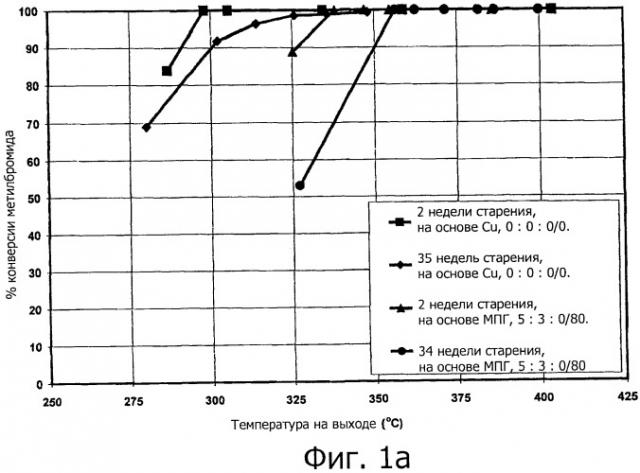

фигура 1а представляет собой график, иллюстрирующий процентную величину конверсии метилбромида для температур и условий на выходе, моделирующих хвостовые газы способа получения ОТК, для катализатора на основе меди, соответствующего одному варианту осуществления настоящего изобретения, в сопоставлении с катализатором на основе металла платиновой группы;

фигура 1b представляет собой график, иллюстрирующий процентную величину конверсии бензола для температур и условий на выходе, моделирующих хвостовые газы способа получения ОТК, для катализатора на основе меди, соответствующего одному варианту осуществления настоящего изобретения, в сопоставлении с катализатором на основе металла платиновой группы;

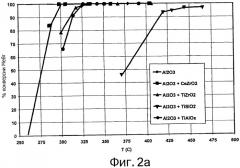

фигура 2а представляет собой график, иллюстрирующий процентную величину конверсии метилбромида для температур и условий, моделирующих хвостовые газы способа получения ОТК, для материалов носителей, соответствующих различным вариантам осуществления настоящего изобретения;

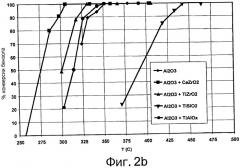

фигура 2b представляет собой график, иллюстрирующий процентную величину конверсии бензола для температур и условий, моделирующих хвостовые газы способа получения ОТК, для материалов носителей, соответствующих различным вариантам осуществления настоящего изобретения;

фигура 2с представляет собой график, иллюстрирующий процентную величину конверсии монооксида углерода для температур и условий, моделирующих хвостовые газы способа получения ОТК, для материалов носителей, соответствующих различным вариантам осуществления настоящего изобретения;

фигура 3 представляет собой график, иллюстрирующий процентную величину конверсии метанола для температур для катализатора на основе меди, соответствующего одному варианту осуществления настоящего изобретения, в сопоставлении с катализатором на основе металла платиновой группы;

фигура 4 представляет собой график, иллюстрирующий процентную величину конверсии метилэтилкетона для температур и условий для катализатора на основе меди, соответствующего одному варианту осуществления настоящего изобретения, в сопоставлении с катализатором на основе металла платиновой группы;

фигура 5 представляет собой график, иллюстрирующий процентную величину конверсии бутана для катализатора на основе меди, соответствующего одному варианту осуществления настоящего изобретения, в сопоставлении с катализатором на основе металла платиновой группы;

фигура 6 представляет собой график, иллюстрирующий процентную величину конверсии бутена для катализатора на основе меди, соответствующего одному варианту осуществления настоящего изобретения, в сопоставлении с катализатором на основе металла платиновой группы;

фигура 7а представляет собой график, иллюстрирующий процентную величину конверсии метилбромида для вариантов осуществления композиции катализатора, содержащей медь, железо, кобальт и никель, соответственно, в качестве катализатора на основе неблагородного металла; и

фигура 7b представляет собой график, иллюстрирующий процентную величину конверсии бензола для вариантов осуществления композиции катализатора, содержащей медь, железо, кобальт и никель, соответственно, в качестве катализатора на основе неблагородного металла.

Осуществление изобретения

Аспекты настоящего изобретения включают способы окисления и композиции катализаторов окисления монооксида углерода (СО) и летучих органических соединений (ЛОС). В соответствии с одним вариантом осуществления способ окисления монооксида углерода (СО) и летучих органических соединений (ЛОС) включает введение газа, содержащего водяные пары и упомянутые СО и ЛОС, в контакт с композицией катализатора, содержащей, по меньшей мере, один промотор на основе неблагородного металла и, по меньшей мере, один катализатор на основе неблагородного металла, нанесенные на оксидный носитель, включающий один или несколько материалов, выбираемых из оксида алюминия, диоксида кремния, диоксида циркония, диоксида церия и диоксида титана, где соединения ЛОС включают одно или несколько соединений, выбираемых из метилацетата, метана, метилбромида, бензола, метанола, метилэтилкетона, бутана и бутена. В соответствии с еще одним вариантом осуществления способ окисления монооксида углерода (СО) и летучих органических соединений (ЛОС) включает введение газа, содержащего водяные пары и упомянутые СО и ЛОС, в контакт с композицией катализатора, по существу состоящей из, по меньшей мере, одного катализатора на основе неблагородного металла, нанесенного на оксидный носитель, включающий один или несколько материалов, выбираемых из оксида алюминия, диоксида кремния, диоксида циркония, диоксида церия и диоксида титана, где соединения ЛОС включают одно или несколько соединений, выбираемых из метилацетата, метана, метилбромида, бензола, метанола, метилэтилкетона, бутана и бутена.

Каталитическое окисление широко используют для борьбы с выбросами ЛОС и СО в промышленных и коммерческих процессах. В способе окисления монооксида углерода (СО) и летучих органических соединений (ЛОС) используют катализатор в контакте с газом, содержащим, по меньшей мере, водяные пары, СО и ЛОС. Газ может включать соединения ЛОС, такие как насыщенные и ненасыщенные углеводороды, ароматические углеводороды, их полигалогенированные производные, такие как галогенуглероды, диоксины, и углеводороды, содержащие один или несколько атомов серы, кислорода, азота, фосфора или брома. Газы могут выбрасываться в промышленном или коммерческом процессе. В соответствии с одним вариантом осуществления газ может представлять собой хвостовые газы способа получения очищенной терефталевой кислоты (ОТК).

В одном коммерческом способе получения ОТК терефталевая кислота может быть получена в результате окисления п-ксилола кислородом при использовании уксусной кислоты в качестве растворителя. Это может происходить в присутствии катализатора, такого как катализатор на основе кобальта-марганца, при использовании бромидного промотора. Продукт может быть очищен в результате гидрирования при нахождении в водном растворе, а после этого может быть охлажден. Хвостовые газы в способе получения очищенной терефталевой кислоты (ОТК) могут содержать кислород, азот, оксиды азота, метилбромид, бензол, метан, монооксид углерода, метилацетат и воду. Говоря конкретно, типичный способ получения ОТК может включать 30 частей на миллион частей (ч./млн) метилбромида, 10 ч./млн бензола, 100 ч./млн метана, 1000 ч./млн монооксида углерода, 500 ч./млн метилацетата, 1,5% (мол.) воды, 4% (мол.) кислорода и балансовое количество азота. В дополнение к перечисленным выше компонентам катализатор, соответствующий одному варианту осуществления настоящего изобретения, может также обеспечивать окисление и конверсию и других летучих органических соединений, таких как метилэтилкетон, метанол, бутан или бутен.

Способы получения ОТК могут включать приблизительно 2% (мол.) водяного пара/воды. Катализатор и носитель должны быть стабильными и способными эффективно функционировать в среде с влагой. Как известно, определенные катализаторы и носители, такие как цеолиты, в гидротермических условиях разлагаются, в особенности по истечении определенного периода времени. Однако композиции катализаторов настоящего изобретения способны противостоять воздействию окружения и эффективно работать в газе, содержащем водяные пары, например, от 1,5% (мол.) до 5% (мол.) влаги, при температуре, большей чем приблизительно 400°С, или в альтернативном варианте находящейся в диапазоне от приблизительно 200°С до приблизительно 400°С, от приблизительно 200°С до приблизительно 325°С, от приблизительно 200°С до приблизительно 300°С, от приблизительно 200°С до приблизительно 250°С, или в альтернативном варианте меньшей чем приблизительно 325°С, меньшей чем приблизительно 300°С или меньшей чем приблизительно 250°С.

В случае введения газа, такого как хвостовые газы от ОТК, содержащие водяные пары, СО и ЛОС, в контакт с композицией катализатора, соответствующей вариантам осуществления настоящего изобретения, монооксид углерода (СО) и летучие органические соединения (ЛОС) окислятся. Технологический отходящий поток может быть предварительно нагрет и перепущен через слой катализатора в присутствии избыточного кислорода, и компоненты потока, загрязняющие окружающую среду, окислятся с образованием диоксида углерода (СO2), воды (Н2O) и бромистого водорода. Бромистый водород по ходу технологического потока после катализатора легко может быть удален из отходящего потока в результате пропускания газа через щелочной скруббер, что, таким образом, удалит загрязнители окружающей среды из отходящего потока перед выбросом отработанных газов в атмосферу. Варианты осуществления настоящего изобретения продемонстрировали обеспечение конверсии метилбромида, бензола и монооксида углерода, по меньшей мере, настолько же эффективно и даже еще более эффективно, как и в случае сопоставимых катализаторов на основе металлов платиновой группы, что продемонстрировано, например, на фигурах 1а и 1b.

В случае содержания в газе других соединений ЛОС, таких как метанол, метилэтилкетон, бутан или бутен, катализатор на основе неблагородного металла, соответствующий вариантам осуществления настоящего изобретения, также был способен обеспечивать достижение сопоставимых конверсий, что и эталонный катализатор на основе металла платиновой группы, до тех пор, пока температура слоя катализатора не достигала определенного уровня, как это продемонстрировано, например, на фигурах 3-6.

Композиция катализатора содержит, по меньшей мере, один катализатор на основе неблагородного металла. По меньшей мере, один катализатор на основе неблагородного металла может быть выбран из меди (Сu), железа (Fe), кобальта (Со), никеля (Ni) и хрома (Сr). В одном примере варианта осуществления настоящего изобретения, по меньшей мере, один катализатор на основе неблагородного металла представляет собой медь. Использование в настоящем изобретении, по меньшей мере, одного катализатора на основе неблагородного металла, нанесенного на носители (описывающиеся в настоящем документе ниже) и промотированного, по меньшей мере, одним промотором на основе неблагородного металла, такого как марганец, исключает потребность в благородных металлах. Катализатор на основе неблагородного металла может быть добавлен в форме нитрата или ацетата. В частности, медь, например, в форме нитрата меди может быть импрегнирована на носитель или нанесена в виде покрытия на гранулы или монолит. Катализаторы настоящего изобретения демонстрируют превосходные активность (например, они являются высокоактивными катализаторами) и долговечность в сопоставлении с современными коммерческими катализаторами на основе благородных металлов. В случае борьбы с выбросами хвостовых газов от ОТК данные катализаторы будут способны лучше обеспечивать конверсию СО и ЛОС при пониженных температурах, чем катализаторы на основе металлов платиновой группы (МПГ) при подобных температурах. Данные катализаторы также демонстрируют превосходные долговечность и срок службы.

Композиция катализатора содержит, по меньшей мере, один промотор на основе неблагородного металла. В соответствии с использованием в настоящем документе термины «промотор» или «промотированный» понимаются как обозначение вещества, которое, будучи добавленным в катализатор, увеличивает активность катализатора. По меньшей мере, один промотор катализатора на основе неблагородного металла может быть выбран из неодима (Nd), бария (Ва), церия (Се), лантана (La), празеодима (Рr), магния (Mg), кальция (Са), марганца (Мn), цинка (Zn), ниобия (Nb), циркония (Zr), молибдена (Мо), олова (Sn), тантала (Та) или стронция (Sr). В одном иллюстративном варианте осуществления, по меньшей мере, один промотор катализатора на основе неблагородного металла представляет собой Мn. По меньшей мере, один промотор катализатора на основе неблагородного металла может быть добавлен, например, в форме нитрата в растворе или ацетата. Например, в случае использования Мn Мn может быть добавлен в форме нитрата Мn. По меньшей мере, один промотор катализатора на основе неблагородного металла и, по меньшей мере, один катализатор на основе неблагородного металла, например меди, могут быть импрегнированны из водного раствора на материал (материалы) оксидного носителя, могут быть добавлены в «washcoat», содержащее материал (материалы) оксидного носителя, или могут быть импрегнированны в носитель, на который предварительно нанесли покрытие «washcoat»a.

В одном примере варианта осуществления, по меньшей мере, один катализатор на основе неблагородного металла представляет собой медь, а, по меньшей мере, один. промотор на основе неблагородного металла представляет собой марганец. Без желания связывать себя какой-либо конкретной теорией заявители полагают, что в результате использования комбинации из Сu и Мn в качестве активных каталитических компонентов, нанесенных, по меньшей мере, на один оксидный носитель, Сu и Мn обеспечивают достижение повышенной активности катализатора, а Мn может дополнительно улучшить долговечность катализатора. В дополнение к этому и значительным образом Мn, по-видимому, обеспечивает достижение улучшенной активности катализатора при пониженных температурах. Как можно сказать при обращении к фигурам 1а и 1b, катализатор Сu:Мn демонстрирует превосходную конверсию ЛОС при пониженных температурах, например при температуре менее чем 325°С.

По меньшей мере, один промотор на основе неблагородного металла и, по меньшей мере, один катализатор на основе неблагородного металла наносят на оксидный носитель. Оксидный носитель может включать один или несколько материалов, выбираемых из оксида алюминия, диоксида кремния, диоксида циркония, диоксида церия и диоксида титана. Оксидные носители могут представлять собой оксид алюминия (Al2O3), диоксид кремния (SiO2), диоксид циркония (ZrO2), диоксид церия (CeO2) и диоксид титана (ТiO2) или их смеси или их смеси с другими оксидными материалами, такими как перовскиты, оксид никеля (NiO), диоксид марганца (МnО2), оксид празеодима (III) (Рr2O3). Таким образом, оксидный носитель может включать композитные оксиды или смешанные оксиды из двух и более данных материалов (такие как смешанные оксиды CeZrO2, смешанные оксиды TiZrO2, смешанные оксиды TiSiO2 и оксиды TiAlOx, где х зависит от соотношения между количествами TiO2 и Аl2О3). Оксидный носитель может выполнять не только функцию носителя, но и связующего. Например, оксид алюминия может использоваться как в качестве носителя, так и в качестве связующего в оксиде алюминия и смешанном оксиде CeZrO2. Оксидный носитель может быть суспендирован, или в случае наличия более чем одного материала оксидные носители могут быть совместно суспендированы в воде с образованием «washcoat».

Оксидный носитель также может быть стабилизирован. Стабилизаторы могут быть выбраны из циркония (Zr), лантана (La), алюминия (Аl), иттрия (Y), празеодима (Рr), неодима (Nd) и их оксида, композитного оксида или смешанного оксида для любых двух и более данных материалов или, по меньшей мере, одного щелочноземельного металла, например бария (Ва). Стабилизаторы для каждого оксидного носителя могут быть идентичными или различными. В одном варианте осуществления оксидный носитель представляет собой Аl2О3 и СеO2. В случае оксидного носителя в виде Аl2О3 он может представлять собой, например, альфа-, гамма-, бета-, дельта- или тета-Аl2О3. В соответствии с одним вариантом осуществления оксидный носитель представляет собой La-стабилизированный Аl2О3 и Zr-стабилизированный СеO2. В еще одном варианте осуществления носитель содержит 20% (мол.) La-стабилизированного Аl2О3 и 80% (мол.) Zr-стабилизированного СеO2. В соответствии с еще одним вариантом осуществления носитель содержит Се и Zr, присутствующие с молярным соотношением, равным приблизительно 1:1. Например, в смешанном Zr-стабилизированном СеO2 будут присутствовать приблизительно 50% Се и приблизительно 50% Zr. Говоря более конкретно, носитель может содержать Се и Zr с молярным соотношением, в точности равным 1:1.

При получении композиции катализатора, содержащей, по меньшей мере, один промотор на основе неблагородного металла и, по меньшей мере, один катализатор на основе неблагородного металла, нанесенные на оксидный носитель, может быть использован следующий далее способ. Может быть получен «washcoat». Носитель в виде оксидного материала носителя может быть, а может и не быть размолот. В случае размалывания оксидный материал носителя может быть размолот до размера частиц, меньшего чем приблизительно 20 мкм или, говоря более конкретно, находящегося в диапазоне менее чем 15 мкм. Оксидный материал носителя может быть получен в виде суспензии при использовании воды. «Washcoat» может быть нанесен на подложку, например, при использовании нескольких проходов или нанесении нескольких покрытий. После этого носитель может быть импрегнирован водным раствором, по меньшей мере, одного катализатора на основе неблагородного металла, например меди, и, по меньшей мере, одного промотора на основе неблагородного металла, например марганца. Водный раствор может включать нитрат меди и нитрат марганца. В альтернативном варианте, соль, такая как соль марганца или соль меди, может быть добавлена непосредственно в «washcoat» до нанесения.

Один выгодный аспект настоящего изобретения заключается в возможности эффективного функционирования катализатора в отсутствие драгоценных металлов, а в определенных вариантах осуществления в возможности еще более эффективного функционирования в сопоставлении с тем, что имеет место для обычных катализаторов, содержащих драгоценные металлы. В соответствии с этим, композиция катализатора может не содержать металлов платиновой группы (МПГ). Например, катализаторы на основе Сu в вариантах осуществления настоящего изобретения продемонстрировали на удивление эффективную конверсию СО и ЛОС без использования каких-либо металлов платиновой группы. Собственно говоря, в определенных вариантах осуществления катализаторы на основе Сu демонстрируют лучшую активность и лучшую долговечность в сопоставлении с катализаторами на основе МПГ. Как можно сказать при обращении теперь к фигурам 1а и 1b, для катализаторов на основе меди продемонстрировали наличие превосходной активности в сопоставлении с тем, что имеет место для коммерческого катализатора на основе платины/палладия. Данное уменьшение количества драгоценного металла в катализаторе должно в результате приводить к значительной экономии затрат при получении композиций катализаторов.

В соответствии с еще одним вариантом осуществления композиция катализатора окисления монооксида углерода (СО) и летучих органических соединений (ЛОС) содержит, по меньшей мере, один промотор на основе неблагородного металла и, по меньшей мере, один катализатор на основе неблагородного метала, нанесенные на оксидный носитель, включающий один или несколько материалов, выбранных из оксида алюминия, диоксида кремния, диоксида циркония, диоксида церия и диоксида титана. В соответствии с еще одним вариантом осуществления композиция катализатора окисления монооксида углерода (СО) и летучих органических соединений (ЛОС) по существу состоит из, по меньшей мере, одного промотора на основе неблагородного металла и, по меньшей мере, одного катализатора на основе неблагородного металла, нанесенных на оксидный носитель, включающий один или несколько материалов, выбранных из оксида алюминия, диоксида кремния, диоксида циркония, диоксида церия и диоксида титана. Термин «по существу состоящий из» обозначает исключение определенных других незаявленных заменителей, таких как металлы платиновой группы.

Композиция катализатора может быть нанесена на материал по существу инертной подложки, как это в общем случае известно на современном уровне техники. Подложка может иметь любую в общем случае подходящую форму. Например, подложка может включать проточный монолит, такой как керамическая или сотовая структура, или подложка может иметь форму пеноматериалов, или подложка может иметь форму гранул, частиц псевдоожиженного слоя или может включать частицы, такие как сферы или короткие экструдированные сегменты. Катализатор может быть нанесен в виде покрытия на подложки, или катализаторы могут быть экструдированы с образованием самонесущих гранул или бисерин. Как известно на современном уровне техники, катализатор, например гранулированный катализатор, может быть пополнен и заменен по мере надобности и по мере использования.

Настоящее изобретение предлагает композицию катализатора окисления, например, выбросов СО, углеводородов, галогенуглеродов и ЛОС, зачастую производимых в широком ассортименте промышленных и коммерческих процессов. Катализатор может быть размещен в надлежащем устройстве окисления, в котором можно регулировать температуры и расходы. По мере вхождения отходящего потока, содержащего, например, воду, СО и ЛОС, в контакт с катализатором компоненты отходящего потока в общем случае претерпевают конверсию в CO2, H2O, а для галогенуглеродов в галогенкислоту или газообразный галоген.

Необходимо понимать, что композиции катализаторов могут быть использованы в широком диапазоне температур, обычно встречающихся в отработанных газах промышленных, коммерческих или энергогенерирующих процессов. Катализатор, оксидные материалы носителей и носитель должны быть стабильными в данном широком диапазоне температур, а говоря конкретно, при высоких температурах газа. Как обсуждалось выше, композиция также должна быть стабильной и способной эффективно функционировать в газе, содержащем водяные пары. Композиции катализаторов настоящего изобретения способны противостоять воздействию окружения и эффективно работать в данных средах, например тех, которые обычно встречаются в хвостовых газах способа получения ОТК.

Как также было продемонстрировано, композиции, соответствующие вариантам осуществления настоящего изобретения, являются чрезвычайно долговечными даже по истечении недель старения. Старение может включать, например, продолжительное воздействие высоких температур, влаги и воздействие соединений ЛОС. Одна представительная среда старения может включать температуру, равную приблизительно 500°С, при уровне влагосодержания, равном приблизительно 1,5% (мол.), и 100 ч./млн метилбромида. Катализатор может подвергаться старению в течение периода времени продолжительностью от 2 недель вплоть до 35 недель. Как можно сказать при обращении опять-таки к фигурам 1а и 1b, очевидно то, что катализаторы на основе Сu в вариантах осуществления настоящего изобретения являлись более активными, чем сопоставимые катализаторы на основе МПГ, даже после значительного старения.

Примеры

Несмотря на иллюстрацию и описание изобретения в настоящем документе при обращении к конкретным вариантам осуществления изобретение не предполагает ограничения продемонстрированными деталями. Вместо этого в объеме и диапазоне эквивалентов формулы изобретения и без отклонения от изобретения в детали могут быть внесены различные модификации.

Пример 1

Оксид - оксид алюминия - размалывали до номинального размера частиц, меньшего чем 15 микронов, для получения суспензии. Суспензию в виде «washcoat» наносили на керамическую монолитную подложку, имеющую 400 ячеек на один квадратный дюйм до достижения загрузки 2,75 грамма на один кубический дюйм подложки. Блок высушивали при 60°С и прокаливали при 500°С. После этого блок импрегнировали смесью водного раствора нитрата Си и нитрата Мn. Целевые загрузки составляли 0,22 грамма СuО и 0,45 грамма МnО на один кубический дюйм подложки. Блок высушивали при 60°С и прокаливали при 500°С в течение 2 часов.

Пример 2

La-стабилизированный оксид алюминия и смешанный оксид CeZrO2 раздельно размалывали до номинального размера частиц <15 микронов для получения суспензий. Данные две суспензии перемешивали друг с другом для получения «washcoat», которая содержала 20% (мол.) La-стабилизированного оксида алюминия и 80% (мол.) смешанного оксида CeZrO2. «Washcoat» наносили в виде покрытия на керамическую монолитную подложку, имеющую 400 ячеек на один квадратный дюйм, до достижения загрузки 2,75 грамма на один кубический дюйм подложки. После высушивания и прокаливания блок импрегнировали при использовании Сu и Мn в соответствии с методиками, приведенными выше в примере 1.

Пример 3

Данный пример представлял собой то же самое, что и пример 2, за исключением использования вместо смешанного оксида CeZrO2 смешанного оксида TiZrO2.

Пример 4

Данный пример представлял собой то же самое, что и пример 2, за исключением использования вместо смешанного оксида CeZrO2 смешанного оксида TiSiO2.

Пример 5

Данный пример представлял собой то же самое, что и пример 2, за исключением использования вместо смешанного оксида CeZrO2 смешанного оксида TiAlOx.

Пример 6

В данном варианте осуществления первый оксид - La-стабилизированный оксид алюминия - размалывали до номинального размера частиц <15 микронов. До номинального размера частиц <15 микронов отдельно размалывали и второй оксид - смешанный оксид CeZrO2. Раздельно размолотые оксиды перемешивали и суспендировали. Добавляли и перемешивали кристаллы ацетата Мn вплоть до их полного растворения для получения однородного «washcoat». Конечный «washcoat» содержал 17% (мол.) La-стабилизированного оксида алюминия, 69% (мол.) смешанного оксида CeZrO2 и 14% (мол.) MnO. «Washcoat» наносили на монолитные подложки, имеющие 400 ячеек на один квадратный дюйм до достижения загрузки 3,20 грамма на один кубический дюйм подложки. Блок высушивали при 60°С и прокаливали при 500°С. После этого блок импрегнировали водным раствором нитрата Сu до достижения загрузки Сu 0,22 грамма СuО на один кубический дюйм подложки. Блок высушивали при 60°С и прокаливали при 500°С в течение 2 часов.

Пример 7

В данном варианте осуществления первый оксид - La-стабилизированный оксид алюминия - размалывали до номинального размера частиц <15 микронов. До номинального размера частиц <15 микронов отдельно размалывали и второй оксид - смешанный оксид CeZrO2. Раздельно размолотые оксиды перемешивали и суспендировали. Добавляли и перемешивали кристаллы ацетата Мn вплоть до их полного растворения для получения однородного «washcoat». После этого к вышеупомянутой суспензии добавляли и перемешивали кристаллы ацетата Сu вплоть до их полного растворения для получения однородного «washcoat». Конечный «washcoat» содержал 16% (мол.) La-стабилизированного оксида алюминия, 64% (мол.) смешанного оксида CeZrO2, 13% (мол.) МnО и 7% (мол.) CuO. «Washcoat» наносили на монолитные подложки, имеющие 400 ячеек на один квадратный дюйм, до достижения загрузки 3,42 грамма на один кубический дюйм подложки. Блок высушивали при 60°С и прокаливали при 500°С в течение 2 часов.

Пример 8

Как можно сказать при обращении теперь к фигурам 1а и 1b, получали катализатор на основе Cu, содержащий Cu нанесенную на носитель в виде Аl2О3 и оксидов CeZrO2 и промотированную с использованием Мn, подобно примеру 2 или примеру 6. Композиция не содержала металлов платиновой группы. В качестве сравнительного примера использовали коммерческий катализатор Pt50Pd30 (Pt 50 г/фут3 и Pd 30 г/фут3) (50:30:0/80). Количественные соотношения представляют собой Pt:Pd:Rh, а значение после соотношения представляет собой совокупную загрузку металла МПГ в г/фут-3.

Фигуры 1а и 1b иллюстрируют процентную величину конверсии метилбромида и конверсии бензола, соответственно, для температур и условий на выходе, моделирующих хвостовые газы способа получения ОТК, для катализатора на основе меди в сопоставлении с катализатором на основе металла платиновой группы.

Условия испытания моделировали условия в хвостовых газах способа получения ОТК, где часовая объемная скорость газа (ЧОСГ) равнялась 25000 час-1, падение давления равнялось 150 фунт/дюйм2 (изб.) и газовая смесь содержала 30 ч./млн метилбромида, 10 ч./млн бензола, 100 ч./млн метана, 1000 ч./млн СО, 500 ч./млн метилацетата, 1,5% (мол.) Н2О, 4,0% (мол.) O2 и N2 в качестве баланса. Условия старения представляли собой 550°С при 1,5% (мол.) воды, 100 ч./млн метилбромида и воздух в качестве баланса в течение 2 недель, 34 недель и 35 недель, соответственно, как это указывается на фигурах 1а и 1b.

Как ясно продемонстрировано на фигурах 1а и 1b, катализатор на основе Сu продемонстрировал превосходную активность в сопоставлении с коммерческим катализатором Pt50Pd30 как в случае более новых катализаторов (старение в течение 2 недель), так и по истечении продолжительного периода старения (старение в течение 34 или 35 недель). В соответствии с этим, композиции, по-видимому, являются чрезвычайно долговечными и сохраняют свою активность даже по истечении недель старения.

Пример 9

Как можно сказать при обращении теперь к фигурам 2а, 2b и 2с, получали катализатор на основе Сu, содержащий Сu, нанесенную на носитель в виде Аl2О3 индивидуально или совместно с другими указанными оксидами и промотированную с использованием Мn. Данные катализаторы на основе Сu не содержали металлов платиновой группы. Фигуры 2а, 2b и 2с иллюстрируют процентную величину конверсии метилбромида, конверсии бензола и конверсии СО, соответственно, для температур и условий, моделирующих хвостовые газы способа получения ОТК, для различных материалов носителей. Материалы носителей включали (1) один только Аl2О3; (2) 20% (мол.) Аl2O3+80% (мол.) смешанного оксида CeZrO2; (3) 20% (мол.) Аl2О3+80% (мол.) смешанного оксида TiZrO2; (4) 20% (мол.) Аl2О3+80% (мол.) смешанного оксида TiSiO2 и (5) 20% (мол.) Аl2О3+80% (мол.) смешанного оксида TiAlOx.

Условия испытания моделировали условия в хвостовых газах способа получения ОТК, где значение ЧОСГ равнялось 25000 час-1, падение давления равнялось 150 фунт/дюйм2 (изб.) и газовая смесь содержала 30 ч./млн метилбромида, 10 ч./млн бензола, 100 ч./млн метана, 1000 ч./млн СО, 500 ч./млн метилацетата, 1,5% (мол.) Н2О, 4,0% (мол.) O2 и N2 в качестве баланса. Условия старения представляли собой 550°С при 1,5% (мол.) воды, 100 ч./млн метилбромида и воздух в качестве баланса в течение 2 недель.

Как можно ясно видеть на фигурах 2а, 2b и 2с, все идентифицированные оксиды продемонстрировали хорошую каталитическую активность катализатора Сu:Мn, нанесенного на носители в виде оксидов. В соответствии с этим, катализаторы Сu:Мn, нанесенные на оксидные носители, являются эффективными в широком диапазоне температур. Также очевидно и то, что каталитическая активность катализатора Сu:Мn, нанесенного на носитель Аl2О3+CeZrO2, характеризовала наиболее активный катализатор.

Пример 10

Как можно сказать при обращении теперь к фигуре 3, получали катализатор на основе Сu, содержащий Сu, нанесенную на носитель в виде Аl2О3 и оксидов CeZrO2 и промотированную с использованием Мn. Катализатор на основе Сu не содержал металлов платиновой группы. В качестве сравнительного примера использовали коммерческий катализатор на основе платины. Фигура 3 иллюстрирует процентную величину конверсии метанола в зависимости от температур на выходе для катализатора на основе меди в сопоставлении с катализатором на основе металла платиновой группы.

На фигуре 3 условия испытания включали значение ЧОСГ, равное 50000 час-1, и газовая смесь содержала 1000 ч./млн метанола, 1000 ч./млн СО, 5% (мол.) Н2О, 15% (мол.) O2 и N2 в качестве баланса. Как ясно продемонстрировано на фигуре 3, в случае достижения температурой 300°С катализатор Сu:Мn может обеспечить достижение 100%-ной конверсии метанола.

Пример 11

Как можно сказать при о