Способ производства текстильного полуфабриката с улучшенной прочностью и текстильный полуфабрикат

Иллюстрации

Показать всеИзобретение относится к способу производства текстильного полуфабриката, текстильному полуфабрикату и к компоненту многокомпонентного волокна текстильного полуфабриката. Согласно способу производства текстильного полуфабриката, содержащего повышающий прочность материал, для изготовления компонента многокомпонентного волокна наносят повышающий прочность материал на внешнюю поверхность отдельных пластов, формирующих многослойную ткань, многослойных тканей, тканых текстильных изделий, трикотажных тканей, плетеных тканей или басонных тканей или любого их сочетания. Наносимый повышающий прочность материал содержит частицы с размером в интервале от 0,5 мкм до 500 мкм. Изобретение обеспечивает повышение прочности готового изделия. 3 н. и 13 з.п. ф-лы, 5 ил.

Реферат

Настоящее изобретение относится к способу производства текстильного полуфабриката, включая повышающий прочность материал для производства компонента многокомпонентного волокна, текстильный полуфабрикат в форме отдельных пластов, формирующих многослойную ткань, многослойных тканей, тканых текстильных изделий, трикотажных тканей, плетеных тканей или басонных тканей или любого их сочетания, и компонент многокомпонентного волокна такого текстильного полуфабриката. Многослойные ткани могут быть, в частности, однонаправленными, двуосными или многоосными.

Вследствие все более возрастающих практических потребностей возрастающее использование так называемых повышающих прочность материалов для системы матрицы, также именуемых в промышленности "упрочнители", известно благодаря производству высококачественных компонентов волоконных полуфабрикатов, предварительно пропитанных системой смол, так называемых "композитов". Эти повышающие прочность материалы обладают амортизирующим действием, т.е. они положительно влияют на свойство расслаивания компонента многокомпонентного волокна-полуфабриката, когда его подвергают, например, ударным нагрузкам, также именуемым ударом. Любое повреждение компонента, таким образом, ограничивается или полностью исключается.

Этот вид "повышения прочности" был давно известен в области изготовления предварительно пропитанных волоконных полуфабрикатов, так называемых препрегов. Для этого при производстве предварительно пропитанных волоконных полуфабрикатов в смолу вводят так называемые "мягкие части" или "мягкие частицы". Обычно это термопластичные материалы или эластомеры. Благодаря своему размеру они остаются на месте и не проходят в или сквозь пучки волокон. Поскольку предварительно пропитанные волоконные полуфабрикаты, так называемые препреги, не могут использоваться во всех применениях вследствие их более высокой стоимости и слабой драпируемости, были также предприняты попытки использовать повышающие прочность материалы с нагнетаемыми или впрыскиваемыми компонентами.

Из документа DE 102006039572 A1 известно, что с этой целью повышающие прочность материалы с размером менее 200 нм в жидкой форме, в частности диспергированные гранулы силикона с размером порядка нанометра, наносились на внешней поверхности однонаправленных многослойных тканей, отдельных пластов, образующих разнонаправленные многослойные ткани, тканых текстильных изделий, трикотажных тканей, плетеных тканей или басонных тканей. Этот подход основан на той идее, что необходимо диспергировать повышающие прочность материалы, чтобы добиться улучшенных свойств текстильных полуфабрикатов или изготовленных из них компонентов многокомпонентного волокна, в частности, если повышающие прочность материалы имеют размеры гранул порядка нанометра. Причиной было то, что чтобы добиться повышения прочности, необходимо распределить повышающий прочность материал по ткани как можно однороднее для предотвращения его вымывания во время дальнейшей обработки для получения компонентов многокомпонентного волокна вследствие низкой вязкости смолы матрицы по сравнению с предварительно пропитанными волоконными полуфабрикатами.

Поэтому целью настоящего изобретения является улучшение известного из уровня техники способа производства текстильных полуфабрикатов с повышенной прочностью.

Согласно настоящему изобретению цель достигается посредством способа производства текстильного полуфабриката, содержащего повышающий прочность материал для производства компонента многокомпонентного волокна, включающего этап, на котором:

- наносят повышающий прочность материал на внешнюю поверхность отдельных пластов, формирующих многослойную ткань, многослойных тканей, тканых текстильных изделий, трикотажных тканей, плетеных тканей или басонных тканей или любого их сочетания, при этом повышающий прочность материал содержит частицы, имеющие размер в интервале от 0,5 мкм до 500 мкм.

Отдельные пласты, формирующие многослойную ткань, многослойные ткани, тканые текстильные изделия, трикотажные ткани, плетеные ткани или басонные ткани, или любое их сочетание, далее будут обобщенно именоваться текстильным изделием. Пласты, формирующие многослойную ткань, также именуются слоем и формируют однонаправленные или двуосные, или, в частности, многоосные многослойные ткани.

В отличие от всех предыдущих предпосылок неожиданно было установлено, что улучшенная прочность текстильных полуфабрикатов и изготовленных из них компонентов многокомпонентного волокна может быть достигнута даже без диспергирования повышающих прочность материалов. В частности, можно обойтись без затруднительного применения повышающего прочность материала в форме гранул с размером порядка нанометра в диспергированной форме. Предпочтительно, чтобы повышающий прочность материал мог иметь частицы с размером порядка от микрометра до субмиллиметрового размера, предпочтительно в интервале от 0,5 мкм до 500 мкм, более предпочтительно в интервале от 1 мкм до 350 мкм, еще предпочтительнее в интервале от 5 мкм до 200 мкм. Частицы могут быть отдельными гранулами, а также скоплением нескольких гранул. Для сокращения времени и энергии при обработке повышающих прочность материалов или для сокращения затрат при производстве повышающих прочность материалов текстильные полуфабрикаты с повышенной прочностью теперь можно производить более простым и экономичным способом.

В особенно предпочтительных вариантах осуществления повышающий прочность материал наносят в форме порошка. Нанесение в форме порошка является сухим способом нанесения повышающего прочность материала в отличие от нанесения, основанного на жидкости, такого как распыление или пропитка. Это приводит к дополнительной значительной экономии средств, времени и непроизводственных затрат при производстве и обработке повышающих прочность материалов и при обработке текстильного изделия посредством нанесения повышающего прочность материала в форме порошка, и, таким образом, текстильные полуфабрикаты с повышенной прочностью можно производить более простым и экономичным способом.

Предпочтительно повышающий прочность материал перед нанесением смешивают с вяжущим. Более предпочтительно повышающий прочность материал в порошкообразной форме перед нанесением, смешивают с вяжущим в порошкообразной форме, причем порошковая смесь имеет размер частиц в интервале от 0,5 мкм до 500 мкм, предпочтительно в интервале от 1 мкм до 350 мкм, еще предпочтительнее в интервале от 5 мкм до 200 мкм. В зависимости от используемого повышающего прочность материала вяжущее может стимулировать или облегчать термическое фиксирование повышающего прочность материала на текстильном изделии. Это также может быть полезно для последующего впитывания функциональных добавок, влияющих на свойства текстильного полуфабриката. Вяжущее само по себе может также выполнять дополнительные функции, такие как функция огнестойкой добавки. Смешивание двух порошков предпочтительно осуществляется механическим способом, таким как перемешивание, встряхивание, сухое измельчение или подобным. Так же, как и для порошка, исключительно из повышающего прочность материала частицы могут быть отдельными гранулами, а также скоплениями нескольких гранул размером порядка от микрометра до субмиллиметра.

Преимущественно применяют термопластическое вяжущее. Это оказывает положительное воздействие на термическое фиксирование повышающего прочность материала на текстильном изделии.

Преимущественно вяжущее может быть выбрано с учетом смолы матрицы, которую используют для дальнейшей обработки текстильного полуфабриката для получения компонента многокомпонентного волокна. При дальнейшей обработке часто используют эпоксидную смолу. Предпочтительно эпоксидную смолу также используют как вяжущее. В частности используют эпоксидную смолу с эквивалентным весом эпоксида в интервале от примерно 700 г/эквивалент до примерно 3000 г/эквивалент, предпочтительно, от примерно 800 г/эквивалент до примерно 2000 г/эквивалент.

В более предпочтительных вариантах осуществления повышающий прочность материал и вяжущее смешивают в соотношении компонентов смеси в процентах по весу вяжущего к повышающему прочность материалу в интервале от 50:50 до 30:70. Это способствует достижению достаточной прочности одновременно с достаточным сцеплением с одной стороны между повышающим прочность материалом и текстильным изделия, и с другой стороны между текстильным полуфабрикатом и смолой матрицы в изготовленных из них компонентах многокомпонентного волокна.

Повышающим прочность материалом могут быть обычные повышающие прочность материалы, применяемые с предварительно пропитанными волоконными полуфабрикатами. Например, могут быть использованы блоксополимеры, такие как поли(стирол-b-бутадиен-b-метилметакрилат) (SBM) или поли(метилметакрилат-b-бутилакрилат-b-метилметакрилат) (MAM). В качестве повышающего прочность материала предпочтительно используют полиорганосилоксаны или смесь полиорганосилокеанов. Было установлено, что полиорганосилоксаны имеют особенно хороший повышающий прочность эффект с компонентами многокомпонентных волокон, производимых из описываемых здесь текстильных полуфабрикатов.

Особенно предпочтительно используют повышающий прочность материал, содержащий гранулы с полиорганосилоксановым ядром, окруженным оболочкой. Полиорганосилокеаны с такой структурой, также именуемой структурой ядро-оболочка, представлены на рынке и обладают тем преимуществом, что они уже являются порошком с размером частиц в интервале от микрометра до субмиллиметрового размера, в частности с размерами в интервале от 5 мкм до 200 мкм. Частицы могут быть отдельными частицами или также скоплениями нескольких частиц. Преимущественно используют гранулы с оболочкой из полиметилметакрилата. В частности в сочетании с вяжущим на эпоксидной основе получают отлично обрабатываемые текстильные полуфабрикаты, из которых могут быть затем получены особо прочные компоненты многокомпонентных волокон. Преимущественно можно также применять гранулы, имеющие оболочку, например, на основе другого полимера или на основе силоксана.

Предпочтительно, повышающий прочность материал или смесь повышающего прочность материала и вяжущего фиксируют после нанесения. Это предотвращает вспыливание, в частности, после нанесения в форме порошка.

Фиксирование повышающего прочность материала или смеси повышающего прочность материала и вяжущего можно осуществлять любым способом, например термическим, механическим, химическим, посредством облучения ультрафиолетовыми лучами и т.д. и их сочетанием. Предпочтительно, термический, механический или термо-механический способы, такие как основанные на нагревании и/или прикатывании или на подобных процессах, являются более предпочтительными. Особенно предпочтительно повышающий прочность материал или смесь повышающего прочность материала и вяжущего термически фиксируют на текстильном изделии посредством облучения инфракрасными лучами. Устройства для облучения инфракрасными лучами обычно уже имеются на производственных установках для производства текстильных полуфабрикатов. Используя эти устройства также для термического фиксирования, можно изготовить текстильные полуфабрикаты за минимальное количество этапов и особо экономичным способом.

Преимущественно, повышающий прочность материал или смесь повышающего прочность материала и вяжущего наносят в количестве в интервале от 5 г/м2 до 30 г/м2. Это позволяет осуществлять отличное термическое фиксирование, оставляя подвод тепла довольно слабым или кратковременным, и приводит к превосходному повышению прочности. Предпочтительно, нанесение осуществляется при относительных скоростях между обрабатываемым текстилем и устройством для нанесения в интервале от примерно 0,5 м/мин до примерно 10 м/мин.

При этом цель достигается посредством текстильного полуфабриката в форме отдельных пластов, формирующих многослойные ткани, многослойных тканей, тканых текстильных изделий, трикотажных тканей, плетеных тканей, или басонных тканей, или любого их сочетания, включая частицы повышающего прочность материала с размером частицы в интервале от 5 мкм до 200 мкм.

Также цель достигается посредством компонента многокомпонентного волокна текстильного полуфабриката в форме отдельных пластов, формирующих многослойные ткани, многослойных тканей, тканых текстильных изделий, трикотажных тканей, плетеных тканей, или басонных тканей, или любого их сочетания, включая частицы повышающего прочность материала с размером частицы в интервале от 5 мкм до 200 мкм.

Компонент многокомпонентного волокна предпочтительно производят из вышеуказанного текстильного полуфабриката посредством обычных способов, таких как трансферное формование смол (RTM), инфузионное формование смол (RIM) или способ формования посредством вакуума (VAP).

В особенно предпочтительных вариантах осуществления текстильный субпродукт или компонент многокомпонентного волокна включает в качестве повышающего прочность материала частицы полиорганосилоксана размером в интервале от 0,5 мкм до 500 мкм, предпочтительно в интервале от 1 мкм до 350 мкм, более предпочтительно в интервале от 5 мкм до 200 мкм, предоставляя текстильный полуфабрикат или компонент многокомпонентного волокна с особо высокой прочностью.

Как для текстильного полуфабриката, так и для компонента многокомпонентного волокна отдельные пласты, формирующие многослойную ткань, многослойные ткани, тканые текстильные изделия, трикотажные ткани, плетеные ткани, или басонные ткани, или любое их сочетание далее будут обобщенно именоваться текстильным изделием. Пласты, формирующие многослойную ткань, также именуются слоями и формируют однонаправленные или двуосные, или, в частности, многоосные многослойные ткани.

Взятый в качестве примера вариант осуществления настоящего изобретения далее будет описан со ссылкой на графические материалы, на которых:

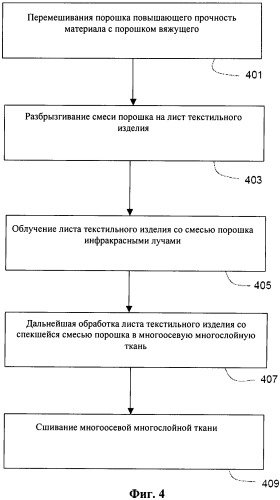

Фиг.1 демонстрирует тканое текстильное изделие, усиленное повышающим прочность материалом;

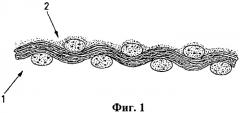

Фиг.2 демонстрирует вид в разрезе компонента многокомпонентного волокна тканого текстильного изделия, показанного на Фиг.1;

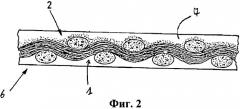

Фиг.3 демонстрирует многослойную ткань, усиленную повышающим прочность материалом;

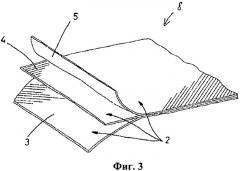

Фиг. 4 представляет собой блок-схему варианта осуществления способа производства; и

Фиг. 5 представляет собой график поверхности расслаивания в форме функции работы ударного разрушения для обычных компонентов многокомпонентного волокна и компонентов многокомпонентного волокна, содержащих повышающий прочность материал.

На Фиг 11 обозначен тканое текстильное изделие, которое усилено пластом 2 повышающего прочность материала на верхней поверхности. В примере, показанном на фиг.1, повышающий прочность материал был нанесен в форме порошка и потом термически зафиксирован, при этом повышающий прочность материал был предварительно смешан с вяжущим, также представленным в форме порошка. В этой смеси порошка и на усиленном тканом текстильном изделии 1 повышающий прочность материал представлен в форме частиц с размером частиц в интервале от 5 мкм до 200 мкм. Вяжущее в пласте 2 способствует термическому фиксированию повышающего прочность материала на поверхности тканого текстильного изделия 1 и его выбирают так, чтобы во время дальнейшей обработки усиленного тканого текстильного изделия 1 для получения компонента многокомпонентного волокна; он хорошо растворяется в используемой смоле матрицы, чтобы способствовать отличной сцепке между смолой матрицы и волоконным текстильным изделием.

На фиг.2 показан компонент 6 многокомпонентного волокна, который согласно данному примеру производят посредством трансферного формования смол из тканого текстильного изделия 1, описываемого со ссылкой на фиг 1. В данном примере тканое текстильное изделие 1, имеющий пласт 2 повышающего прочность материала, было помещено в пресс-форму, которую затем наполнили смолой матрицы способом трансферного формования смол. Частицы повышающего прочность материала в пласте 2 при осуществлении данного способа в значительной степени сохраняют свой размер.

На схематическом изображении по фиг.3 показана многоосевая многослойная ткань 8 из трех структурных пластов или слоев 3, 4 и 5, причем пласт 3, например, представляет собой нити, расположенные под углом -45 градусов, пласт 4 представляет собой нити, расположенные под углом 0 градусов и пласт 5 представляет собой нити, расположенные под углом +45 градусов. Для того чтобы предупредить смещения пластов 3, 4, 5 относительно друг друга, они могут быть сшиты вместе. Повышающий прочность материал 2 в форме порошка с размером частиц в интервале от 40 мкм до 200 мкм наносят на верхнюю поверхность этих пластов, как показано стрелками.

Производство текстильного полуфабриката далее будет раскрыто более подробно со ссылкой на фиг.4 и подробный пример.

Сначала приготавливают порошок для нанесения. Это может быть выполнено путем сухого смешивания твердой эпоксидной смолы с эквивалентным весом эпоксида от примерно 850 г/эквивалент до примерно 1000 г/эквивалент, такой как Epikote Resin 05311 изготовителя Hexion Specialty Chemicals в качестве вяжущего, с порошком полиорганосилоксана со структурой ядро-оболочка Genioperl Р 52 изготовителя Wacker Chemie AG в качестве повышающего прочность материала (см. также этап 401 на фиг.4). Повышающий прочность материал Genioperl Р 52 является порошкообразным полиорганосилоксаном со структурой ядро-оболочка, при этом полиорганосилоксаны образуют ядра гранул порошка, а оболочка образована из полиметилметакрилата. Большинство гранул образуют скопления со средним размером в интервале от примерно 40 мкм до примерно 100 мкм.

Как вариант приведенного здесь примера может быть использовано иное подходящее вяжущее. Также может использоваться порошок полиорганосилоксана со структурой ядро-оболочка с иным материалом оболочки, например на основе кремниевой кислоты, или без структуры ядро-оболочка.

В настоящем примере два порошка интенсивно смешивают в весовом соотношении 65 (повышающий прочность материал) к 35 (вяжущее) механическим способом посредством обычных инструментов, таких как грануляторы, миксеры для сухих смесей, дезинтеграторы или подобных, таким образом, чтобы два материала были смешаны как можно более однородно. При помощи этих средств сохраняющиеся скопления повышающего прочность материала, такого как Р 52, не обязательно разрушаются до размера гранул, и эпоксидная смола в качестве связующего также в основном сохраняет гранулометрический состав, предоставляемый изготовителем, который, например, составляет две трети от гранул Epikote Resin 05311 в интервале от примерно 60 мкм до примерно 150 мкм.

Смесь порошка может впоследствии быть нанесена на текстильное изделие посредством стандартных устройств для нанесения порошковых смесей (см. также этап 403). Скорость движения текстильного изделия регулировалась до примерно 1 м/мин, и количество нанесения составляло примерно 15 г/м2. Следом за устройством для нанесения в направлении движения текстильного изделия ниже был установлен стандартный нагревательный элемент инфракрасного излучения, под которым достигались температуры в интервале от примерно 120°C до примерно 140°C. Скорость движения текстильного изделия также составляла около 1 м/мин под нагревательным элементом инфракрасного излучения. Тепловое излучение (см. также этап 405) вызвало спекание находящейся на текстильном изделии смеси порошка из повышающего прочность материала и вяжущего так, что скопления и гранулы повышающего прочность материала по меньшей мере частично сцепляются с гранулами и/или скоплениями вяжущего, соответственно, и гранулы или скопления по меньшей мере частично сцепляются с поверхностью текстильного изделия.

В настоящем примере текстильное изделие с покрытием состоит из покрытых пластов или слоев, которые далее обрабатывают для получения многоосевой многослойной ткани (этап 407) и сшивают вместе (этап 409) и/или термически фиксируют, таким чтобы повышающий прочность материал присутствовал во всех промежуточных пластах и на поверхности текстильного полуфабриката. При ударной нагрузке это способствует особо эффективной защите от расслаивания отдельных пластов в компоненте многокомпонентного волокна, произведенного с использованием текстильного полуфабриката в качестве усиливающего материала, обычными способами, такими как трансферное формование смол (RTM), инфузионное формование смол (RIM) или способ формования посредством вакуума (VAP).

Подобные текстильные полуфабрикаты и компоненты многокомпонентных волокон также могут быть изготовлены, например, на основе тканых текстильных изделий, трикотажных тканей, плетеных тканей или басонных тканей, или однонаправленных, двуосных или многоосных, или других многослойных тканей, или их сочетаний, при это все или даже лишь отдельно взятые тканые текстильные изделия, трикотажные ткани, плетеные ткани или басонные ткани, многослойные ткани или пласты могут включать нанесенный на них повышающий прочность материал с размером частиц в интервале от 0,5 мкм до 500 мкм, предпочтительно в интервале от 1 мкм до 350 мкм, более предпочтительно от 5 мкм до 200 мкм.

Прочность компонентов многокомпонентного волокна, изготовленных из вышеописанных текстильных полуфабрикатов способом трансферного формования смол, с эпоксидной смолой EPS 600 изготовителя Hexion Specialty Chemicals, в качестве смолы матрицы, была измерена посредством теста на расслаивания. В ходе теста сбрасывали шар с различной высоты на поверхность компонентов многокомпонентного волокна для получения различной работы ударного разрушения, и получаемая таким образом поверхность расслаивания была измерена. Высота падения шара регулировалась таким образом, чтобы была получена работа ударного разрушения в 10 Дж, 20 Дж, 30 Дж и 40 Дж при ударе о поверхность каждого компонента многокомпонентного волокна. Полученная таким образом поверхность расслаивания была помечена квадратиками на фиг.5 для компонентов многокомпонентного волокна, содержащего повышающий прочность материал с размером частиц в интервале от микрометра до субмиллиметрового размера; поверхность расслаивания стандартных компонентов многокомпонентного волокна без повышающего прочность материала была помечена кружками. Для всех значений работы ударного разрушения измерения показали, что поверхности расслаивания на компонентах многокомпонентного волокна, содержащего повышающий прочность материал с размерами частиц в интервале от микрометра до субмиллиметрового размера, были значительно меньше, чем поверхности расслаивания на стандартных компонентах многокомпонентного волокна, в частности, для низких значений работы ударного разрушения в интервале от 10 Дж до 30 Дж они были вполовину меньше.

Похожие результаты были получены также с компонентами многокомпонентного волокна, изготовленными из вышеуказанных текстильных полуфабрикатов способом трансферного формования смол посредством системы RTM 6 от Hexcel Composites в качестве смолы матрицы, которая, подобно смоле матрицы EPS 600, предпочтительно используется для производства компонентов многокомпонентного волокна в авиационно-космической промышленности.

Список номеров ссылок

1 тканое текстильное изделие

2 пласт, содержащий повышающий прочность материал

3 пласт

4 пласт

5 пласт

6 компонент многокомпонентного волокна

7 смола матрицы

8 многоосевая многослойная ткань

401-409 этапы способа

1. Способ производства текстильного полуфабриката, содержащего повышающий прочность материал, для изготовления компонента многокомпонентного волокна, включающий этап, на котором:- наносят повышающий прочность материал на внешнюю поверхность отдельных пластов, формирующих многослойную ткань, многослойных тканей, тканых текстильных изделий, трикотажных тканей, плетеных тканей, или басонных тканей, или любого их сочетания,отличающийся тем, что наносимый повышающий прочность материал содержит частицы с размером в интервале от 0,5 мкм до 500 мкм.

2. Способ по п.1, отличающийся тем, что повышающий прочность материал наносят в форме порошка.

3. Способ по п.1, отличающийся тем, что перед нанесением повышающий прочность материал смешивают с вяжущим.

4. Способ по п.2, отличающийся тем, что перед нанесением повышающий прочность материал в форме порошка смешивают с вяжущим в форме порошка, при этом смесь порошка имеет размер частиц в интервале от 5 мкм до 200 мкм.

5. Способ по п.3 или 4, отличающийся тем, что используют термопластическое вяжущее.

6. Способ по п.5, отличающийся тем, что в качестве вяжущего используют эпоксидную смолу.

7. Способ по п.3, отличающийся тем, что повышающий прочность материал и вяжущее смешивают в процентном в процентах по весу вяжущего к повышающему прочность материалу в интервале от 50:50 до 30:70.

8. Способ по п.1, отличающийся тем, что в качестве повышающего прочность материала используют полиорганосилоксаны или смесь полиорганосилоксанов.

9. Способ по п.1, отличающийся тем, что используют повышающий прочность материал, имеющий гранулы с ядром из полиорганосилоксана, окруженным оболочкой.

10. Способ по п.1 или 3, отличающийся тем, что повышающий прочность материал или смесь повышающего прочность материала и вяжущего фиксируют после нанесения.

11. Способ по п.10, отличающийся тем, что повышающий прочность материал или смесь повышающего прочность материала и вяжущего фиксируют термически и/или механически.

12. Способ по п.1 или 3, отличающийся тем, что повышающий прочность материал или смесь повышающего прочность материала и вяжущего наносят, используя количество для нанесения в интервале от 5 г/м2 до 30 г/м2.

13. Текстильный полуфабрикат в форме отдельных пластов, образующих многослойную ткань, многослойных тканей, тканых текстильных изделий, трикотажных тканей, плетеных тканей, или басонных тканей, или любого их сочетания, отличающийся тем, что он содержит частицы повышающего прочность материала с размером в интервале от 0,5 мкм до 500 мкм.

14. Текстильный полуфабрикат по п.13, отличающийся тем, что частицы полиорганосилоксана с размером в интервале от 0,5 мкм до 500 мкм используют в качестве повышающего прочность материала.

15. Компонент многокомпонентного волокна текстильного полуфабриката в форме отдельных пластов, образующих многослойную ткань, многослойных тканей, тканых текстильных изделий, трикотажных тканей, плетеных тканей, или басонных тканей, или любого их сочетания, отличающийся тем, что он содержит частицы повышающего прочность материала с размером частиц в интервале от 0,5 мкм до 500 мкм.

16. Компонент многокомпонентного волокна по п.15, отличающийся тем, что он содержит частицы полиорганосилоксана с размером в интервале от 0,5 мкм до 500 мкм в качестве повышающего прочность материала.