Способ формообразования тонкостенных осесимметричных деталей усеченной сужающейся формы и устройство для его осуществления

Иллюстрации

Показать всеИзобретение относится к холодной листовой штамповке, в частности к формообразованию тонкостенных осесимметричных оболочек, и может быть использовано при изготовлении крупногабаритных тонкостенных деталей усеченной сужающейся формы на прессах двойного действия. Последовательно осуществляют раздачу и отбортовку на торце малого диаметра заготовки, а затем раздачу на торце большего диаметра. Используют устройство, содержащее конус с направляющими пазами, опорное кольцо, раздвижные секторы, матрицу. Причем между матрицей и раздвижными секторами расположен эластичный элемент, с высотой, равной высоте матрицы, в виде конической оболочки переменной толщины, увеличивающейся вдоль образующей от большего диаметра к меньшему диаметру, причем угол конусности внутренней поверхности эластичного элемента равен углу конуса с направляющими пазами, а угол конусности наружной поверхности меньше угла конусности образующей рабочей поверхности матрицы. Повышается качество оболочек. 2 н.п. ф-лы, 1 ил.

Реферат

Изобретение относится к холодной листовой штамповке, в частности к формообразованию тонкостенных осесимметричных оболочек, и может быть использовано при изготовлении крупногабаритных тонкостенных деталей усеченной сужающейся формы на прессах двойного действия.

Известен способ раздачи оболочки (А.с. 1563813 СССР, МКИ5 В21D 41/02, опубл. 15.05.90, Бюл. №18.) для получения цилиндрической оболочки из трубной заготовки меньшего диаметра. Согласно предлагаемому решению способ реализуется в две стадии: на первой стадии раздачи заготовку деформируют в выпуклую форму до достижения окружной деформации в центральной части величиной 95-98%, на торцах 0,2-1% от требуемой величины деформации. При ходе клина секции разжимного инструмента раздвигают в радиальном направлении. На второй стадии очаг пластической деформации распространяется от торцов заготовки к ее центральной части до момента придания ей требуемой цилиндрической формы. Раздачу производят двумя разжимными инструментами с помощью клина.

Недостатком способа является, получаемая при формообразовании раздачей огранка детали и многократность повторения процесса с поворотом заготовки по окружности после каждого перехода, либо наличие дополнительного процесса термофиксации. Это приводит к увеличению трудоемкости, дополнительным затратам электроэнергии.

Наиболее близким по технической сущности является способ штамповки осесимметричных деталей эластичным инструментом переменной жесткости (А.с. 755378 СССР, MКИ 4 B21D 22/10, опубл. 1980, Бюл. №30.), в котором последовательное деформирование заготовки происходит в форме направленной волны. При этом в начале процесса локальным давлением эластичной среды формируется небольшой участок заготовки, величина которого обеспечивает устойчивость. С нарастанием усилия пресса зона нагружения заготовки и очаг деформирования последовательно распространяются вдоль оси заготовки до полного оформления детали по контуру матрицы. Схема процесса осуществляется в течение одного хода пресса при использовании пуансона, состоящего из эластичных кольцевых элементов (шайб) с различными характеристиками сжатия, т.е. с переменной жесткостью на сжатие. В процессе формования детали в каждый данный момент времени деформируется небольшой участок заготовки с размерами, не допускающими потери устойчивости. Часть заготовки, лежащая ниже этого участка, является уже отформованной и прижатой эластичной средой к матрице, а верхняя часть еще не контактирует с пуансоном. Она в процессе формовки свободно подтягивается в зону деформирования, что снижает утонение стенки детали и увеличивает предельную степень формоизменения заготовки за один переход.

Недостатком этого способа является необходимость применения значительных дополнительных усилий формообразования из-за большой площади эластичной среды со стороны приложения усилия для формообразования. Кроме того, наличие сил трения сжатия между заготовкой и эластичной средой для тонкостенных заготовок (где S - толщина заготовки; D - средний диаметр) приводит к смятию. Не исключены гофрообразование, потеря устойчивости свободной части, так как она деформируется в условиях напряженно-деформируемой схемы близкой к процессу вытяжки, где действуют сжимающие тангенциальные напряжения.

Наиболее близким по технической сущности к заявляемому является устройство с разжимным пуансоном (Патент на изобретение (1334474, МКИ6 B21D 41/02 опубл. 27.06.1995 г.). Недостатком устройства является наличие сквозной конической прорези, которая оставляет отпечаток на детали, получаемой при формообразовании раздачей заготовки.

Задачей изобретения является получение качественной тонкостенной осесимметричной сужающейся детали из конусной заготовки без огранки за один ход пресса.

Задача решается за счет того, что способ формообразования тонкостенных осесимметричных деталей усеченной сужающейся формы из конусной заготовки, включающий процессы раздачи и отбортовки согласно изобретению, сначала последовательно производят раздачу и отбортовку на торце малого диаметра заготовки, а затем - раздачу на торце большего диаметра заготовки.

Способ реализуется с помощью устройства для формообразования, тонкостенных осесимметричных деталей усеченной сужающейся формы из конусной заготовки, содержащее конус с направляющими пазами, выполненные с возможностью поднятия и опускания опорное кольцо, раздвижные секторы и матрицу с конусной образующей рабочей поверхностью, выполненную с обеспечением возможности раздачи и отбортовки конусной заготовки со стороны меньшего диаметра, эластичный элемент расположен на раздвижных секторах и выполнен высотой равной высоте рабочей поверхности матрицы, в виде конической оболочки переменной толщины, увеличивающейся вдоль образующей от большего диаметра к меньшему диаметру, причем угол конусности внутренней поверхности элемента равен углу конусности конуса с направляющими пазами, а наружная поверхность меньше угла конусности образующей рабочей поверхности матрицы.

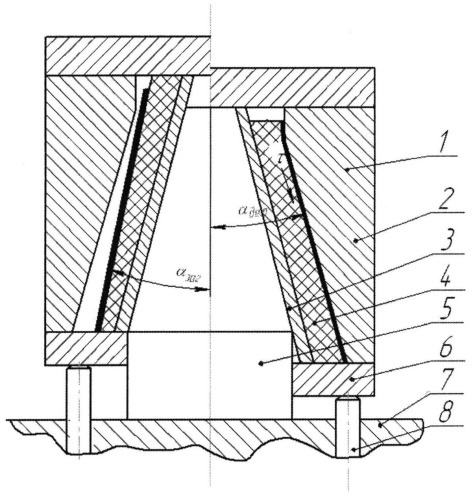

Способ реализуется с помощью устройства и поясняется чертежами.

Устройство содержит под верхней плитой штампа 1 матрицу 2, раздвижные сектора 3, эластичный элемент в виде конической оболочки 4 расположен на раздвижных секторах 3 и выполнен высотой равной высоте рабочей поверхности матрицы, в виде конической оболочки переменной толщины, увеличивающейся вдоль образующей от большего диаметра к меньшему диаметру, конус с направляющими пазами 5, опорное кольцо 6, шпильки 7, установленные в плиту штампа 8.

Способ осуществляют следующим образом:

Опорное кольцо 6 поднято вверх. Матрица отведена кверху на высоту, обеспечивающую установку заготовки. Раздвижные секторы 3 подняты вверх вместе с эластичным элементом 4. В этом положении устанавливают конусную заготовку сверху на эластичный элемент. Элементы заготовки наименьшего и наибольшего диаметров деформируются путем раздачи. При опускании раздвижных секторов 3 происходит увеличение диаметров эластичного элемента 4, который выполнен в конической оболочки переменной толщины. Причем наибольшая толщина выполнена в зоне меньших диаметров, а наименьшая в зоне больших диаметров. Угол конусности внутренней поверхности эластичного элемента равен углу конусности конуса с направляющими пазами, а наружная поверхность меньше угла конусности образующей рабочей поверхности матрицы. Вследствие такой формы в первую очередь начинают деформироваться элементы конической заготовки меньшего диаметра. Они прижимаются к рабочей поверхности матрицы меньшего диаметра при раздаче заготовки, и при этом происходит отбортовка кромки наименьшего диаметра. Такой механизм обеспечивается благодаря тому, что угол конусности заготовки больше угла конусности эластичного элемента. Однако расстояние между заготовкой и рабочей поверхностью матрицы увеличивается по мере увеличения радиуса заготовки.

При такой компоновке возникающие силы трения, действующие на заготовку, как со стороны матрицы, так и со стороны эластичного элемента направлены в сторону наибольшего диаметра заготовки. Опорное кольцо с матрицей, эластичным элементом, раздвижными секторами поднимется до исходного состояния. Затем вверх поднимается матрица с плитой на высоту большую, чем высота раздвижных секторов, За счет упругой разгрузки деталь остается на опорном кольце. Стол пресса выдвигается из зоны штамповки и извлекается деталь.

Предложенная последовательность деформирования позволяет получать практически одинаковые деформации элементов заготовки по толщине и получать деталь с равной толщиной стенки.

1. Способ формообразования тонкостенных осесимметричных деталей усеченной сужающейся формы из конусной заготовки, включающий процессы раздачи и отбортовки заготовки, при этом сначала последовательно производят раздачу и отбортовку на торце малого диаметра заготовки, а затем - раздачу на торце большего диаметра заготовки.

2. Устройство для формообразования тонкостенных осесимметричных деталей усеченной сужающейся формы из конусной заготовки, содержащее конус с направляющими пазами, выполненные с возможностью поднятия и опускания опорное кольцо, раздвижные секторы и матрицу с конусной образующей поверхностью, выполненную с обеспечением возможности раздачи и отбортовки конусной заготовки со стороны меньшего диаметра, расположенный между матрицей и раздвижными секторами эластичный элемент высотой, равной высоте матрицы, в виде конической оболочки переменной толщины, увеличивающейся вдоль образующей от большего диаметра к меньшему диаметру, причем угол конусности внутренней поверхности эластичного элемента равен углу конуса с направляющими пазами, а угол конусности наружной поверхности меньше угла конусности образующей рабочей поверхности матрицы.