Способ упрочнения крепежных изделий из низкоуглеродистой стали

Иллюстрации

Показать всеИзобретение относится к металлургии, в частности к способам для получения высокопрочных и высоковязких крепежных изделий любых конструктивных параметров без резьбы и с резьбой. Способ получения крепежных изделий из низкоуглеродистой легированной стали типа 15Х3Г3МФТ включает горячую пластическую деформацию слитка низкоуглеродистой стали с получением прутка с последующим охлаждением на воздухе, термическую обработку при температурах полной аустенитизации с ускоренным охлаждением, холодную пластическую деформацию с использованием волоки, высадку. Для проведения закалки на мартенсит ускоренное охлаждение проводят на воздухе с температуры горячей пластической деформации. После ускоренного охлаждения на воздухе проводят холодную пластическую деформацию со степенями 55-60% методом радиальной ковки бойками, размещенными равномерно вокруг прутка и формирующими при смыкании внутреннюю поверхность конического профиля, образуя разъемную волоку, с получением прутка заданного диаметра заготовки крепежного изделия. Далее осуществляют термическую обработку путем ускоренного нагрева под закалку с аустенитизацией при температуре 850-1000°C посадкой заготовки в горячую печь с воздушной атмосферой, затем проводят ускоренное охлаждение с получением структурного состояния пакетного наномартенсита одновременно с высадкой заготовки в аустенитном состоянии с получением головки для болтов или без высадки с получением заданных конструктивных параметров крепежного изделия. Изобретение обеспечивает одновременное повышение комплекса механических свойств (прочности, надежности и релаксационной стойкости) крепежных изделий, расширение области использования низкоуглеродистых системно легированных сталей. 1 табл., 2 ил.

Реферат

Изобретение относится к металлургии, в частности к способам обработки конструкционных низкоуглеродистых сталей, и может быть использовано для получения высокопрочных и высоковязких крепежных изделий любых конструктивных параметров без резьбы и с резьбой.

Известен способ упрочнения крепежных изделий (Н.Н. Митрохович, Ю.Н. Симонов, Л.М. Клейнер, В.В. Швецов. Технологичность и конструкционная прочность низкоуглеродистых сталей с мартенситной структурой. Пермь, 2004 г., с.99-101), заключающийся в термической обработке низкоуглеродистой мартенситно-стареющей стали 03X11H10M2T (ЭП678), которую нагревают под закалку до температуры 950°C с выдержкой 2 часа, охлаждают в воде, проводят старение при 560-590°C с последующим охлаждением на воздухе. Получают высокопрочный материал (σ0,2=1220 МПа, σв=1300 МПа) с ударной вязкостью KCU=1,1 МДж/м2.

Однако сталь 03X11H10M2T, обладая высоким уровнем прочности, имеет сравнительно низкую ударную вязкость (KCU=1,1 МДж/м2), малое относительное удлинение (ε=7%) и относительное сужение (ψ=42%), что не удовлетворяет требованиям эксплуатации большинства тяжелонагруженных и высокоответственных изделий, в том числе крепежных изделий, где необходимо наличие одновременно высокой прочности и надежности. Склонность стали к тепловой хрупкости вызывает необходимость охлаждения в воде с температур аустенитизации, что вызывает коробление и необходимость правки длинномерных изделий. К тому же сталь содержит дорогостоящие и дефицитные легирующие элементы, что значительно удорожает изделия из нее.

Наиболее близким способом того же назначения к заявленному изобретению по совокупности признаков является способ упрочнения крепежных изделий из низкоуглеродистых сталей (Гуль Ю.П., Колчак В.П. Изготовление высокопрочных крепежных изделий по технологии ТМТО - альтернатива использованию легированных и боросодержащих сталей. Ж. Метизы. 2 (15), с.56-58, 2007 г.), включающий термическое упрочнение горячекатаных низкоуглеродистых сталей 20 и 10 кп при нагреве до температур 830 и 950°C соответственно и последующее ускоренное охлаждение со скоростями, большими, чем скорость охлаждения на спокойном воздухе, но меньшими, чем критическая скорость закалки на мартенсит, затем холодную пластическую деформацию волочением, холодную высадку, отпуск при температурах 200-400°C в атмосфере водяного пара, содержащего молибденовокислый ангидрид. Получают болты с уровнем прочности, удовлетворяющим классу 6.8 и 10.9 по ГОСТ Р52727 - 2006 с использованием сталей 10 и 20 кп соответственно. Данный способ принят за прототип.

Признаки прототипа, совпадающие с существенными признаками заявляемого способа: горячая пластическая деформация слитка низкоуглеродистой стали с получением прутка с последующим охлаждением на воздухе; термическая обработка при температурах полной аустенитизации с ускоренным охлаждением; холодная пластическая деформация с использованием волоки; высадка.

Недостатки известного способа, принятого за прототип: упрочняющую термическую обработку с аустенитизацией используемых низкоуглеродистых сталей проводят после прокатки, что не позволяет эффективно измельчить зерно в процессе аустенитизации и получить высокодисперсную структуру, тем более наноструктурную по всему сечению материала заготовки; для получения заданного сечения изделия в виде прутка проводят холодную пластическую деформацию волочением - статический режим обработки с использованием сплошной волоки, при котором деформация проходит в условиях значительных растягивающих напряжений в заготовке и наклепа поверхностных слоев, что вызывает опасность разрушения заготовки в процессе такой обработки; высадку (формообразование головки болта) также проводят в холодном состоянии сразу после волочения, что также может привести к разрушению наклепанной стали; получают прутки, а затем и изделие в упрочненном и деформированном состоянии, где вдоль оси деформирования (растяжения) сформирована анизотропия стали и неоднородность свойств по сечению и по телу крепежного изделия, которую невозможно устранить последующим отпуском. Релаксационная стойкость (σ0,2/σв) крепежных изделий после такого упрочнения невысока и составляет 0,8-0,77. Последующий за высадкой отпуск снимает напряжения, но при этом снижает прочностные свойства материала, и, таким образом, не позволяет приобрести изделию прочность выше 6.8 и 10.9 классов. Отпуск в специальной среде усложняет сам способ и требует дополнительного использования специального оборудования и реактивов, что усложняет и удорожает процесс. Таким образом, известным способом невозможно достичь требуемых свойств по прочности и пластичности низкоуглеродистых сталей для болтов и других крепежных изделий более высокого класса.

Задачей изобретения является одновременное повышение комплекса механических свойств (прочности, надежности и релаксационной стойкости) крепежных изделий, расширение области использования низкоуглеродистых системно легированных сталей.

Поставленная задача была решена за счет того, что в известном способе упрочнения крепежных изделий из низкоуглеродистой стали, включающем горячую пластическую деформацию слитка низкоуглеродистой стали с получением прутка с последующим охлаждением на воздухе, термическую обработку при температурах полной аустенитизации с ускоренным охлаждением, холодную пластическую деформацию с использованием волоки, высадку, согласно изобретению крепежные изделия получают из низкоуглеродистой системно легированной стали типа 15Х3Г3МФТ, при охлаждении на воздухе с температур горячей пластической деформации происходит закалка на мартенсит, после охлаждения на воздухе проводят холодную пластическую деформацию со степенями 55-60% методом радиальной ковки бойками, размещенными равномерно вокруг прутка и формирующими при смыкании внутреннюю поверхность конического профиля, образуя разъемную волоку, с получением прутка заданного диаметра заготовки крепежного изделия, далее осуществляют термическую обработку путем ускоренного нагрева под закалку с аустенитизацией при температуре 850-1000°C посадкой заготовки в горячую печь с воздушной атмосферой, затем проводят ускоренное охлаждение с получением структурного состояния пакетного наномартенсита одновременно с высадкой заготовки в аустенитном состоянии с получением головки для болтов или без высадки с получением заданных конструктивных параметров крепежного изделия.

Признаки заявляемого технического решения, отличительные от прототипа - крепежные изделия получают из низкоуглеродистой системно легированной стали типа 15Х3Г3МФТ; при охлаждении на воздухе с температур горячей пластической деформации происходит закалка на мартенсит; затем проводят холодную пластическую деформацию методом радиальной ковки бойками, размещенными равномерно вокруг прутка и формирующими при смыкании внутреннюю поверхность конического профиля, образуя разъемную волоку, с получением прутка заданного диаметра заготовки крепежного изделия; холодную пластическую деформацию проводят со степенями 55-60%; далее осуществляют термическую обработку путем ускоренного нагрева под закалку с аустенитизацией при температуре 850-1000°C посадкой заготовки в горячую печь с воздушной атмосферой; затем проводят ускоренное охлаждение с получением структурного состояния пакетного наномартенсита одновременно с высадкой заготовки в аустенитном состоянии с получением головки для болтов или без высадки для шпилек, штифтов и др. с получением заданных конструктивных параметров крепежного изделия.

Отличительные признаки в совокупности с известными позволяют одновременно повысить механические свойства различных видов крепежных изделий: получить изделие классов прочности 10.9 и 12.9, уровень релаксационной стойкости (σ0,2/σв) в интервале 0,83-0,9 и более высокий уровень ударной вязкости (KCU) от 1,35 до 1,9 МДж/м2.

В заявляемом способе используют системно легированные низкоуглеродистые стали типа 15Х3Г3МФТ (15Х3Г3МФС, 15Х3Г3МФ), которые закаливаются на структуру пакетного мартенсита при охлаждении на воздухе с температур горячей пластической деформации. Системно легированные низкоуглеродистые стали впервые предложены для изготовления крепежных изделий. Свойства системно легированных низкоуглеродистых сталей прогнозируемы и стабильны. Они к тому же не содержат никель и другие дефицитные и дорогие легирующие элементы.

Крепежные изделия, получаемые из заявляемых к использованию системно легированных низкоуглеродистых сталей типа 15Х3Г3МФТ, приобретают более высокий класс прочности. При этом предварительную бездеформационную закалку проводят при охлаждении на воздухе с температур горячей пластической деформации до заданного сечения, что позволяет сократить количество операций термической обработки заготовки и повысить производительность способа. К тому же охлаждение на воздухе с температур горячей пластической деформации позволяет реализовать сквозную закалку и получить структуру пакетного мартенсита по всему сечению прутка, что обеспечивает достаточную пластичность заготовки при цеховой температуре.

Холодная радиальная ковка реализует схему равномерного осевого сжатия, т.е. мягкого напряженного состояния, при приложении одинакового усилия одновременно четырьмя радиально перемещающимися бойками, что позволяет достичь высокой степени деформации без образования трещин в исходно закаленном прутке.

В процессе холодной радиальной ковки прутка внутри мартенситных реек формируются дислокационные ячейки с размером, близким к наноуровню, что фрагментирует структуру и тем самым подготавливает ее к наноструктурирующей термической обработке.

Воздействие радиально перемещающихся бойков на поверхность прутка приводит в сочетании с поворотом заготовки к локализации очага деформации и к тому, что обрабатываемый металл подвергается циклическому формоизменению с реализацией структурной неоднородности и формированию неоднородного распределения свойств по сечению.

Холодную радиальную ковку осуществляют со степенями 55-60% до возникновения явления динамической рекристаллизации в процессе ковки, что обеспечивает накопление большого количества дефектов кристаллического строения.

При последующей термической обработке заготовки, полученной холодной радиальной ковкой, с ускоренным охлаждением на воздухе с температур аустенитизации, неожиданно обнаружили эффект повышения однородности твердости по сечению прутка. Получили изделие, в котором твердость сердцевины уменьшается по сравнению с кованной заготовкой, а периферии - увеличивается, что позволяет не проводить отпуск, как в прототипе, и при этом сохранить дисперсное структурное состояние (в отличие от прототипа).

Термическую обработку проводят с ускоренным нагревом до температур 850-1000°C, что обеспечивает получение реек мартенсита со средним поперечным размером менее 100 нм. При нагреве ниже 850°C не происходит полной аустенитизации, что приводит к получению мартенситно-ферритной структуры после охлаждения и снижению характеристик прочности. При нагреве выше 1000°C происходит интенсивный собирательный рост зерна аустенита, что вызывает снижение общего уровня механических свойств, особенно ударной вязкости (KCU). Получают крепежные изделия в виде болта путем совмещения операций высадки головки изделия с процессом охлаждения после ускоренного нагрева, что приводит к выравниванию свойств по телу болта и минимизированию напряжений в изделии.

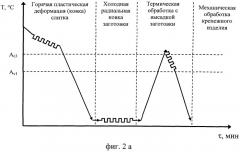

Предлагаемый способ поясняется рисунками, представленными на фиг.1-2.

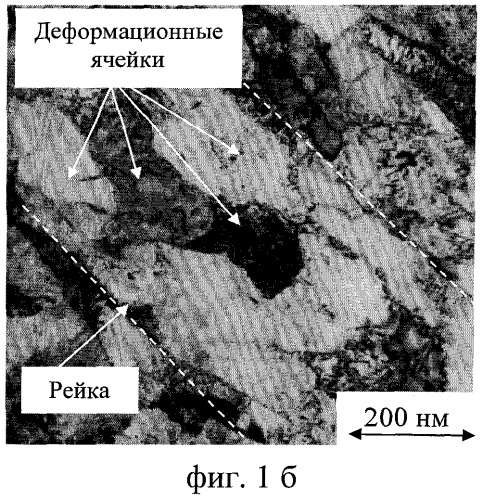

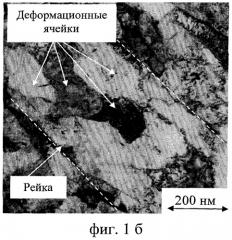

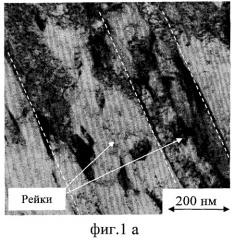

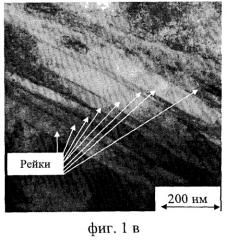

На фиг.1 (а, б, в) показана эволюция структуры при упрочнении низкоуглеродистой стали заявленным способом путем поэтапного формирования крепежных изделий из прутка.

На фиг.2 (а, б) показаны схемы заявленного способа упрочнения используемой системно легированной низкоуглеродистой стали:

2а - с использованием высадки заготовки и получением головки для болтов;

2б - без использования высадки - для шпилек, штифтов и др.

Способ упрочнения крепежных изделий из низкоуглеродистой стали осуществляется следующим образом.

Для получения крепежных изделий используют системно легированные низкоуглеродистые стали типа 15Х3Г3МФТ (15Х3Г3МФС, 15Х3Г3МФ), химического состава, % (мас.) 0,09% С, 2,78% Mn, 2,79% Cr, 0,43% Mo, 0,13% V, 0,02% Ti (1,2% Si, 0,002% Ti, соответственно), 0,19% Cu, 0,012% S, 0,023% P.

После выплавки в электроиндукционной печи сталь разливают на слитки массой 40 кг. Слитки прокатывают в пруток диаметром 65 мм, затем перековывают в условиях горячей пластической деформации свободной ковкой с использованием пневматического пресса до диаметра 19 мм. Получают в стали после охлаждения на воздухе с температур горячей ковки структуру пакетного мартенсита. Затем подвергают пруток холодной пластической деформации в условиях мягкого напряженного состояния на радиально-ковочной машине SXP 16 с круга d=19 мм до круга d=12 мм, что составляет 60% деформации прутка. Ковку производят с использованием бойков, размещенных вокруг прутка и формирующих при смыкании внутреннюю поверхность конического профиля, аналогичного профилю сплошной волоки, как бы образуя разъемную волоку, с получением прутка заданного диаметра заготовки крепежного изделия. Бойки в сборе, имеющие форму разъемной волоки, одновременно обрабатывают всю поверхность стального прутка. Режим работы скорость подачи - 180 мм/мин, скорость ударов бойков - 1000 уд/мин (режим в пределах звуковых частот - 16 Гц), скорость вращения заготовки - 25 об/мин.

Далее полученный пруток заданного диаметра под крепежное изделие (12 мм) нарезают на заготовки необходимой длины на ленточном нарезном станке с охлаждением.

Затем нагревают заготовки посадкой в горячую печь с воздушной атмосферой (температура ускоренного нагрева - 850-1000°C) до момента достижения заданной температуры аустенитизации. После этого проводят ускоренное охлаждение на воздухе с получением наноструктурного состояния пакетного мартенсита, проводя одновременно высадку заготовки в аустенитном состоянии с получением головки для болта или без высадки для шпили, штифта и др. с получением заданных конструктивных параметров крепежного изделия. Коррозионную стойкость крепежных изделий обеспечивают при необходимости с нанесением покрытий напылением, химическим или гальваническим способом, в зависимости от имеющегося оборудования и реактивов в каждом конкретном случае, в соответствии с условиями эксплуатации изделия.

Экспериментальную проверку механических свойств и структурного состояния материала крепежных изделий, полученных заявленным способом, проводили следующим образом.

Испытания на одноосное растяжение проводили на универсальной машине Instron 8801. Характеристики прочности (σв, σ0,2), пластичности (δ, ψ) получали и рассчитывали в соответствии с требованиями ГОСТ 1497-84 и ГОСТ Р52627-2006 на пятикратных цилиндрических образцах типа III №7. Испытания на ударный изгиб (KCU) проводили на маятниковом копре МК-30 в соответствии с ГОСТ 9454-78 на образцах с усталостной трещиной типа 17. Усталостную трещину наносили на вибраторе Дроздовского.

Металлографические исследования проводили на микрошлифах с использованием светового микроскопа Olympus GX51 при увеличении до 1000.

Тонкое строение исследуемых образцов изучали на электронном микроскопе FEI Technai 20 G2 TWIN при ускоряющем напряжении - 200 кВ.

Результаты исследований приведены в таблице в сравнении с данными свойств, полученных в прототипе.

| Таблица | ||||||||

| № | Способ | Термообработка | Механические свойства изделий крепежных | Примечание | ||||

| Tауст., °C | Tотп, °C | σ0,2, МПа | σв, МПа | KCU, МДж/м2 | ||||

| Прототип | Сталь 20 | |||||||

| 1 | 950 | 200 | 934 | 1077 | 0,75 | 0,8 | ||

| 2 | 950 | 400 | 914 | 1020 | 0,79 | 0,8 | ||

| Сталь 10 кп | ||||||||

| 3 | 950 | - | 484 | 628 | 1,32 | 0,77 | ||

| 4 | 950 | 400 | - | 603 | 1,18 | - | ||

| Заявленный способ | Сталь 15Х3Г3МФТ | |||||||

| 5 | 850 | - | 1017 | 1195 | 1,35 | 0,85 | Происходит увеличение всего комплекса механических свойств | |

| 6 | 900 | - | 1189 | 1326 | 1,48 | 0,9 | ||

| 7 | 950 | - | 1131 | 1312 | 1,54 | 0,86 | ||

| 8 | 1000 | - | 1064 | 1283 | 1,9 | 0,83 | ||

| 9 | Значения за пределами заявленного интервала | 800 | - | 768 | 994 | 1,15 | 0,77 | Происходит снижение характеристик прочности и релаксационной стойкости ниже уровня свойств заявляемого способа и значений прототипа |

| 10 | 1100 | - | 890 | 1207 | 0,56 | 0,73 | Происходит снижение характеристикпрочности, релаксационной стойкости и ударной вязкости ниже уровня свойств заявляемого способа и значений прототипа |

Из представленных в таблице результатов испытаний следует, что обработка по предложенному способу обеспечивает одновременное комплексное повышение механических свойств (прочности, надежности и релаксационной стойкости) крепежных изделий.

Заявленный способ позволяет достичь класс прочности крепежных изделий от 10.9 (п.5, 8) до 12.9 (п.6, 7) по ГОСТ Р52627-2006. По заявленному способу у крепежных изделий реализуется более высокий уровень ударной вязкости (KCU) и релаксационной стойкости (σ0,2/σв) по сравнению с прототипом, что увеличивает надежность крепежных изделий в условиях эксплуатации. Наиболее высокий комплекс механических свойств получен в результате обработки по варианту, реализованному в примере 6.

На фиг.1 (а, б, в) показана эволюция структуры при упрочнении используемой низкоуглеродистой стали заявленным способом. Так, на фиг.1а показана реечная структура пакетного мартенсита с высокой плотностью дислокаций и средним поперечным размером рейки в плоскости фольги 310 нм, полученная при охлаждении на воздухе прутка используемой стали с температур горячей ковки. На фиг.1б представлено изображение тонкой структуры стали после холодной радиальной ковки прутка, когда внутри мартенситных реек формируются дислокационные ячейки и первые признаки динамической рекристаллизации, что в итоге приводит к накоплению предельного количества дефектов кристаллического строения и тем самым подготавливают структуру к наноструктурирующей термической обработке. На фиг.1в представлена структура пакетного наномартенсита стали, который формируют в результате последовательной реализации всех этапов заявленной упрочняющей обработки при завершающей термической обработке.

На фиг.2 (а, б) показаны схемы заявленного способа упрочнения используемой системнолегированной низкоуглеродистой стали. 2а - с использованием высадки заготовки и получением головки для болтов; 2б - без использования высадки - для шпилек, штифтов и др.

Преимущество заявленного способа по сравнению с прототипом состоит в том, что он позволяет:

1. Получить крепежные изделия высокого класса прочности (12.9 класса). Одновременно с прочностью повысить комплекс характеристик надежности: ударную вязкость (KCU, КСТ), пластичности (δ, ψ) и релаксационной стойкости (σ0,2/σв).

2. Упростить технологический процесс получения крепежных изделий.

3. Расширить возможность обработки заготовок как малого размера, так и длинномерных крепежных изделий с гарантией получения высокого комплекса механических свойств.

4. Расширить область применения системно легированных сталей типа 15Х3Г3МФТ - использовать для получения крепежных изделий: болтов, шпилек, штифтов и др.

Способ получения крепежных изделий из низкоуглеродистой легированной стали типа 15Х3Г3МФТ, включающий горячую пластическую деформацию слитка низкоуглеродистой стали с получением прутка с последующим охлаждением на воздухе, термическую обработку при температурах полной аустенитизации с ускоренным охлаждением, холодную пластическую деформацию с использованием волоки и высадку, отличающийся тем, что для проведения закалки на мартенсит ускоренное охлаждение проводят на воздухе с температуры горячей пластической деформации, после ускоренного охлаждения на воздухе проводят холодную пластическую деформацию со степенями 55-60% методом радиальной ковки бойками, размещенными равномерно вокруг прутка и формирующими при смыкании внутреннюю поверхность конического профиля, образуя разъемную волоку, с получением прутка заданного диаметра заготовки крепежного изделия, далее осуществляют термическую обработку путем ускоренного нагрева под закалку с аустенитизацией при температуре 850-1000°C посадкой заготовки в горячую печь с воздушной атмосферой, затем проводят ускоренное охлаждение с получением структурного состояния пакетного наномартенсита одновременно с высадкой заготовки в аустенитном состоянии с получением головки для болтов или без высадки с получением заданных конструктивных параметров крепежного изделия.