Способ изготовления вакуумных дугогасительных камер (вдк)

Иллюстрации

Показать всеИзобретение может быть использовано при изготовлении вакуумных дугогасительных камер (ВДК) для вакуумных выключателей на номинальное напряжение 110 кВ и выше. Осуществляют сборку предварительно спаянных первым припоем узлов, имеющих один или несколько незапаянных швов между ними. Закладывают второй припой с более низкой, чем у первого припоя, температурой плавления. Проводят герметизацию изготавливаемой ВДК в вакуумной печи. Осуществляют откачку газа из объема печи с дополнительной выдержкой при температуре не более 100°С длительностью, достаточной для удаления газа из внутреннего объема изготавливаемой ВДК через незапаянные швы. Осуществляют нагрев до температуры обезгаживания узлов ВДК со скоростью, выбранной из условия обеспечения давления внутри ВДК не более 10-2 Па, с выдержкой при этой температуре. Проводят кратковременный нагрев и выдержку при температуре плавления второго припоя. После снятия нагрева герметизируют швы. В способе используют бесштенгельную откачку и герметизацию, при этом он обеспечивает возможность групповой обработки вакуумных дугогасительных камер большого размера и совмещение операций сборки, откачки и герметизации. 3 ил.

Реферат

Изобретение относится к электротехнике, а именно к технологии изготовления вакуумных дугогасительных камер (ВДК) для вакуумных выключателей на номинальное напряжение 110 кВ и выше.

Особенностью этих ВДК является то, что они имеют большие размеры. Так, внутренний диаметр корпуса ВДК на 110 кВ достигает 200 мм, а его высота 800 мм. Внутренний объем такой ВДК составляет около 25 л. В то время как ВДК в классе напряжения 10 кВ имеет внутренний объем 0,5-2 л.

В настоящее время изготовление ВДК на напряжение 110 кВ осуществляется с применением способа штенгельной откачки, который заключается в том, что вакуумирование внутреннего объема полностью собранной ВДК производится через медную откачную трубку (штенгель), которая соединена с вакуумным насосом. Для ускорения откачки и лучшего обезгаживания камера подвергается нагреву. После проведения обезгаживания и достижения предельного уровня вакуумирования осуществляется пережатие трубки (холодный отпай) и отделение ВДК от насоса. Эта технология использовалась для изготовления ВДК класса 10-35 кВ еще 30-40 лет назад. В настоящее время ВДК этого класса изготавливаются по бесштенгельному способу. Бесштенгельный способ заключается в проведении операций откачки внутреннего объема собранной из деталей или узлов ВДК и герметизации швов ее корпуса в вакуумной печи. Причем откачка и обезгаживание ВДК осуществляется через зазор или зазоры в швах незагерметизированного корпуса, а его герметизация происходит в результате плавления припоя предварительно, заложенного в этих швах, после того как температура в печи поднимается выше точки плавления припоя, а затем отвердение после снятия нагрева.

Преимущество бесштенгельного способа состоит в том, что возможна групповая (до 100 шт. ВДК и более) одновременная откачка и герметизация за одну загрузку в вакуумную печь, если она имеет достаточно большой объем. Известно большое число технических решений по бесштенгельному способу изготовления ВДК, например Патент СССР №938756 от 15.07.1977 г., Patent EP 0409047 от 23.01.1991 г., Patent US 5222651 от 29.06.1993 г., Patent US 8039771 от 18.10.2011 и другие.

Наиболее близким к предлагаемому техническому решению является способ откачки и герметизации ВДК, предложенный в патенте Patent EP 0682351 от 15.11.1995 г.

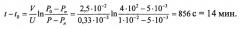

Этот способ заключается в том, что откачка и герметизация вакуумных дугогасительных камер осуществляется в вакуумной печи, причем вакуумные дугогасительные камеры собраны из предварительно спаянных первым припоем узлов и имеют один или несколько незапаянных между узлами швов, в которые заложен второй припой, имеющий более низкую, чем первый, температуру плавления, с последующими операциями: откачки объема печи, нагревом до температуры обезгаживания, выдержки при этой температуре в течение времени, необходимого для обезгаживания поверхностей ВДК, кратковременного нагрева и выдержки при температуре плавления второго припоя, заложенного в швы между узлами, снятия нагрева, герметизации швов после отвердения второго припоя и остывания печи. График нагрева и охлаждения печи показан на фиг.1. Температура обезгаживания обычно равна 650-750°C. Давление во время проведения обезгаживания и плавления припоя в печи не должно превышать 10-3 Па.

Недостаток этого способа для откачки и герметизации ВДК на напряжение 110 кВ, имеющих большой внутренний объем, состоит в следующем. Поскольку откачка происходит через щелевые отверстия незапаянных швов, то снижение давления внутри самих ВДК происходит медленно, так как проводимость этих отверстий при молекулярном режиме течения газа мала, а количество газа, находящегося во внутреннем объеме ВДК, велико. Если одновременно с этим происходит нагрев печи, то газовыделение приводит к еще большему замедлению процесса снижения давления внутри ВДК. При подъеме температуры свыше 100°C может начаться процесс окисления деталей внутри ВДК из меди и хрома в результате взаимодействия с остаточным газом, содержащим кислород. Контролировать давление непосредственно внутри ВДК, невозможно, поэтому невозможна и корректировка скорости нагрева печи.

Способ, предлагаемый в данной заявке, позволяет исключить этот недостаток и использовать бесштенгельную откачку и герметизацию для изготовления вакуумных дугогасительных камер на высокое напряжение (100 кВ и выше). От известного способа, в котором откачка и герметизация в объеме вакуумной печи вакуумных дугогасительных камер, собранных из предварительно спаянных первым припоем узлов и имеющих один или несколько незапаянных швов между этими узлами с заложенным в них вторым припоем с более, чем у первого припоя, низкой температурой плавления, и содержащего операции: откачки объема печи, нагрева до температуры обезгаживания, выдержки при этой температуре, кратковременного нагрева и выдержки при температуре плавления второго припоя в швах между узлами, снятия нагрева, герметизации швов и остывания печи, данный отличается тем, что после окончания операции откачки объема печи проводится дополнительная операция выдержки при температуре не более 100°C, длительностью, достаточной для откачки газа из внутреннего объема камер через незапаянные швы при температуре.

Необходимость введения дополнительной операции - выдержки для откачки газа из внутреннего объема ВДК при температуре не более 100°C - поясняется на следующем примере.

На фиг.2 изображена ВДК, которая собрана из трех узлов (количество может быть различным):

1 - узел корпуса камеры;

2 - узел подвижного контакта;

3 - узел неподвижного контакта.

Откачка камеры осуществляется через два шва между узлами, в которые заложен припой, имеющий более низкую температуру плавления, чем припой, который использовался при пайке узлов ВДК. Диаметр шва обозначен как D, высота щели шва - b, длина щели - l.

Проведем оценку, за какое время произойдет снижение давления в ВДК от атмосферного, которое было в ней при загрузке в печь, до уровня 10-2 Па. Уровень 10-2 Па выбран в связи с тем, что при этом давлении не происходит окисление меди и хрома из-за низкой концентрации кислорода и может производиться нагрев до температуры плавления припоя. Считаем, что давление остаточного газа в самой вакуумной печи составляет 5·10-3 Па.

Изменение давления внутри ВДК описывается уравнением:

,

где Р - давление в ВДК;

Pn - давление в печи;

V - внутренний объем ВДК;

U - проводимость щелей между собранными узлами ВДК;

t - время.

Решение данного уравнения выглядит следующим образом:

,

где P0 - начальное давление внутри ВДК в момент времени t0.

Известно, что проводимость отверстий и каналов в вакууме существенно зависит от режима течения газа. При молекулярном режиме течения газа проводимость в десятки и сотни раз меньше, чем при вязкостном и турбулентном режимах.

Известно, что молекулярный режим течения возникает, когда длина свободного пробега молекул газа становится соизмеримой с размерами сечения канала. Молекулярный режим течения наступает при выполнении следующего соотношения (Конструирование и расчет вакуумных систем. - Пипко А.И., Плисковский В.Я., Пенчко Е.А., М.: Энергия, 1979 г.)

Pср·b≤0,02 [Па·м],

где b - высота щели; Pср - среднее давление газа (воздух) в щели.

При b=10-4 м (0,1 мм), находим, что

То есть при данной величине среднего давления в щели Pср наступает молекулярный режим течения газа, который характеризуется резким снижением проводимости щели и, следовательно, скорости откачки газа из внутреннего объема камеры. Давление в самой камере P=2 Pср=4·102 Па. Будем считать эту величину начальным значением давления P0, т.е. P0=4·102 Па.

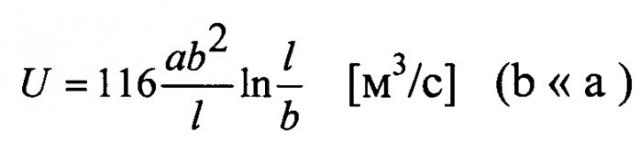

Проводимость щелевого канала в молекулярном режиме определяется формулой (Конструирование и расчет вакуумных систем. - Пипко А.И., Плисковский В.Я., Пенчко Е.А., М.: Энергия, 1979 г.):

где b - высота щели;

a - ширина щели;

l - длина щели.

Если принять, что b=0,1·10-3 м; a=πD=π·2·10-1 м = 0,628 м; l=10-2 м, то проводимость щели будет равна:

Учитывая, что внутренний объем камеры V=25 л=2,5·10-2 м3, время снижения давления остаточного газа (воздуха) внутри ВДК, которое будет происходить в результате истечения через щель между собранными узлами, от начального значения P0=4·102 Па до конечного P=1·10-2 Па будет равно

Если же высота щели будет равна b=0,05·10-3 м, то время откачки возрастет до 57 мин.

Очевидно, чем больше высота щели между узлами, тем быстрее будет происходить откачка внутреннего объема ВДК. В то же время увеличение высоты щели приводит к снижению вероятности получения герметичного шва и неточному соединению. Оптимальная величина зазора между узлами для откачки внутреннего объема ВДК составляет 0,1-0,15 мм. При этом время, необходимое для откачки газа из объема ВДК, должно составлять от 15 до 45 минут. График нагрева печи с учетом дополнительной операции - выдержки для откачки газа из объема камеры через незапаянные швы при температуре не более 100°C представлен на фиг.3.

При расчете времени откачки не учитывалось газовыделение с поверхностей деталей ВДК. После откачки основного количества газа из объема ВДК поток газовыделения с поверхности внутренних деталей становится основным фактором, определяющим величину давления. Скорость газовыделения зависит от температуры нагрева и времени обезгаживания. Поэтому в течение времени, когда происходит удаление газа из объема ВДК, температура нагрева должна быть ограничена. Как отмечалось выше, она не должна превышать 100°C. При более высокой температуре значительно возрастает скорость газовыделения и возможно окисление поверхностей деталей из меди и хрома. После завершения операции откачки газа из объема ВДК начинается операция подъема температуры печи до значения, при котором будет проводиться обезгаживание (650-750°C). При этом скорость подъема температуры должна быть такой, чтобы давление внутри ВДК не превышало 10-2 Па.

Давление Р внутри ВДК будет определяться по известной формуле:

P=Q/U,

где Q - суммарный поток газовыделения с внутренних деталей ВДК;

U - проводимость щелей между узлами ВДК.

При резком подъеме температуры и росте газовыделения давление внутри ВДК будет зависеть от проводимости щелей. График подъема температуры подбирается, исходя из размеров ВДК, чистоты подготовки деталей перед сборкой, величиной загрузки печи и других факторов. Остальные операции: выдержка для обезгаживания, кратковременный нагрев до температуры плавления второго припоя, снятие нагрева, герметизация швов, остывание печи - выполняются традиционным образом.

Предлагаемый способ откачки и герметизации ВДК в вакуумной печи с использованием дополнительной операции - выдержки с длительностью, достаточной для откачки газа из объема камер через незапаянные швы при температуре не более 100°C, позволяет применять бесштенгельную технологию для изготовления ВДК большого размера (на напряжение 110 кВ). При этом качество изготовления будет выше, так как обезгаживание проводится при более высокой температуре (650-750°C), чем при штенгельной технологии (400-450°C). Повышается также и производительность, так как возможна групповая обработка камер и совмещение операций сборки, откачки и герметизации.

Способ изготовления вакуумных дугогасительных камер (ВДК), включающий сборку узлов, предварительно спаянных первым припоем и имеющих один или несколько незапаянных швов между ними, закладку второго припоя с более низкой, чем у первого припоя, температурой плавления и герметизацию изготавливаемой ВДК в вакуумной печи, при этом осуществляют откачку газа из объема печи, нагрев до температуры обезгаживания узлов ВДК, выдержку при этой температуре, кратковременный нагрев и выдержку при температуре плавления второго припоя, последующее снятие нагрева, герметизацию швов и остывание печи, отличающийся тем, что после операции откачки газа из объема печи проводят дополнительную выдержку при температуре не более 100°С длительностью, достаточной для удаления газа из внутреннего объема изготавливаемой ВДК через незапаянные швы, а скорость нагрева печи до температуры обезгаживания узлов ВДК выбирают из условия обеспечения давления внутри ВДК не более 10-2 Па.