Способ утилизации демонтированных магистральных труб и установка для его осуществления

Иллюстрации

Показать всеИзобретение относится к области металлургии и может быть использовано при утилизации труб магистральных трубопроводов с переработкой их в мелкосортный прокат, преимущественно катанку, с использованием мобильной установки. Демонтированную трубу нагревают до температуры 970÷1150°С при ее транспортировке через проходной индуктор со скоростью 30÷150°С/сек и при выходе из индуктора разрезают по винтовой линии, В результате получают полосовую заготовку. Порезку ведут в отрезном калибре между двух валков, оси вращения которых развернуты на угол по отношению к продольной оси трубы. Величину этого угла предварительно определяют из приведенного выражения в зависимости от радиуса трубы и заданной ширины полосовой заготовки. Затем заготовку охлаждают в направляющей проводке со скоростью 15÷45°С/сек до температуры 950÷860°С и задают в непрерывный прокатный стан. Производят прокатку заготовки на катанку диаметром 5,0÷12,0 мм с температурой окончания прокатки 830÷910°С. Далее катанку охлаждают в линии ускоренного охлаждения до температуры 320÷560°С и сматывают в бунт. В результате обеспечивается возможность производства из демонтированных магистральных труб катанки в бунтах весом более 2,0 тонн с высоким уровнем механических характеристик при коэффициенте выхода годного 99,5%. 2 н. и 10 з.п. ф-лы, 6 ил., 1 пр.

Реферат

Изобретение относится к области металлургии, а именно к способам утилизации трубы с ее переработкой в мелкосортный прокат, преимущественно катанку в бунтах с использованием мобильного металлургического мини-завода.

Известен способ производства сортового проката (1) в литейно-прокатном агрегате, в котором центробежным литьем получают исходную кольцевую заготовку, разрезают и правят полученную кольцевую заготовку в прямолинейную полосу, затем прокатывают в мелкосортный прокат. Недостатком известного способа производства сортового проката является наличие сталеплавильного передела при получении исходной кольцевой заготовки, увеличивающего энергоемкость технологического процесса получения мелкосортного проката, невозможность производства катанки в бунтах.

Наиболее близким к изобретению является способ утилизации демонтированных магистральных труб и установка для его осуществления (2). В известном способе производят механическую очистку трубы от изоляции, резку трубы на части, разгибание, обрубку по периметру. Недостатком известного способа являются ограниченные технологические возможности, невозможность производства арматурного проката, катанки в бунтах, низкий коэффициент выхода годного, вызванный потерями от концевой обрези трубы и готовой продукции, достигающими 15% от веса исходной трубы.

Изобретение устраняет недостатки известных способов.

Технический результат - расширение технологических возможностей при утилизации магистральной трубы, возможности производства арматурного проката, катанки в бунтах весом более 2,0 тонн, повышение выхода годного до 99,5% относительно исходной демонтированной магистральной трубы с использованием мобильного металлургического мини-завода.

В изобретении предлагается сначала трубу последовательно нагревать при транспортировке через проходной индуктор, со скоростью 30÷150°С/сек до температуры 970÷1150°С, при выходе нагретой трубы из индуктора производить ее порезку по винтовой линии в отрезном калибре между двух валков, с осями вращения валков, развернутыми на угол α по отношению к продольной оси трубы, с получением полосовой заготовки заданной ширины b, причем

угол α предварительно определяется из выражения:

α=K·(b/R),

Где R - радиус трубы, в пределах 315÷710 мм;

b - заданная ширина заготовки, в пределах 24÷75 мм;

K - коэффициент пропорциональности, равен 360°/2π=57,32;

далее полосовую заготовку в направляющей проводке контролируемо охлаждать со скоростью 15÷45°С/сек и при температуре 950÷860°С, задавать в непрерывный прокатный стан, прокатывать на катанку диаметром 5,0÷12,0 мм с температурой окончания прокатки 910÷830°С, затем ускоренно охлаждать в линии ускоренного охлаждения до температуры 560÷320°С и сматывать в бунт. Кроме того, в изобретении предлагается порезку полосовой заготовки по винтовой линии производить за два оборота трубы, сначала при первом проходе между двух валков производить нанесение оппозитных винтовых канавок v-образной формы на внешней и внутренней поверхностях трубы с образованием перемычки hп толщиной (0,15÷0,3) h от толщины стенки трубы, затем при втором проходе отделение полосовой заготовки от трубы производить по дну предварительно нанесенных винтовых канавок, причем при отделении от трубы полосовой заготовки в отрезном калибре без образования заусенцев на плоскостях разделения, полосовую заготовку разгибать с величиной деформации разгиба εразг=15÷35% и разворачивать на угол β=30÷45°. Кроме того, в изобретении предлагается скорость прокатки Uпр полосовой заготовки в непрерывном стане согласовывать с частотой вращения трубы nтр на транспортном рольганге, которую определять из выражения

Uпр=nтр·π·D,

где D - диаметр трубы, из интервала 0,63÷1,42 м;

π - 3,14;

nтр - частота вращения трубы, из интервала 0,3÷2,0 об/сек.

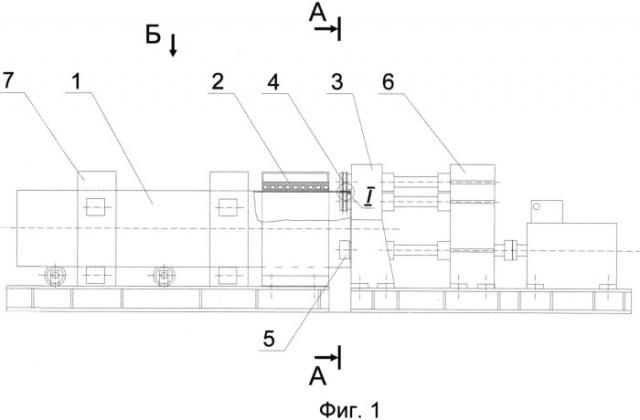

На Фиг.1 приведена схема расположения оборудования по предлагаемому способу;

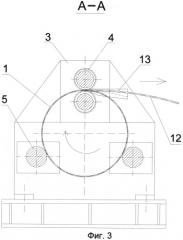

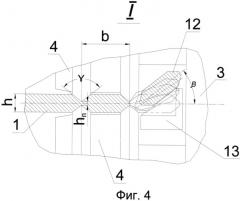

на Фиг.2 - вид Б; на Фиг.3 - сечение А-А; на Фиг.4 - место I; на Фиг.5 - место II; на Фиг.6 - сечение В-В.

Установка для осуществления предлагаемого способа содержит транспортный рольганг 7, индуктор 2, устройство резки трубы на полосовую заготовку 3, непрерывный прокатный стан 9, линию ускоренного охлаждения 10, моталки 11.

Способ осуществляют следующим образом.

Мобильный мини-завод развернут непосредственно на ремонтируемом магистральном трубопроводе. Оборудование смонтировано в унифицированных транспортных модулях с габаритными размерами 40 футовых контейнеров. Это позволяет с минимальными затратами перевозить оборудование мини-завода железнодорожным или автомобильным транспортном на новую производственную площадку, ближайшую к месту ремонта и демонтажа магистрального газопровода. Унифицированные транспортные модули могут быть смонтированы в технологическую линию на автомобильных прицепах, для возможности перемещения вдоль ремонтируемого трубопровода и непосредственной подачи на ее транспортный рольганг демонтируемых с трубопровода труб. Низкие транспортные затраты по доставке исходной заготовки повышают эффективность производства мелкосортного проката при ограниченных объемах 10÷50 тыс. тонн в год в условиях мобильного металлургического комплекса.

Очищенная от старой изоляции, демонтированная магистральная труба подается на транспортный рольганг 7 (Фиг.1). Транспортный рольганг 7 состоит из ряда приводных роликов с механизмом поворота осей вращения роликов относительно продольной оси трубы 1, причем угол поворота осей вращения приводных роликов транспортного рольганга 7 равен углу разворота α валков 4 устройства 3 резки трубы на полосовую заготовку 12 (Фиг.5), кроме того, транспортный рольганг 7 оснащен опорными роликами, по два на каждый приводной ролик, с возможностью прижатия трубы 1 к приводным роликам. Труба 1, перемещаясь с вращением по транспортному рольгангу 7, входит в проходной индуктор 2. Длина проходного индуктора составляет (0,8÷1,5) D диаметра трубы 1. Трубу 1 последовательно нагревают при транспортировке через проходной индуктор 2, со скоростью 30÷150°С/сек до температуры 970÷1150°С. Высокая скорость нагрева предотвращает образование окалины и способствует сохранению исходного высокого уровня механических характеристик полосовой заготовки 12. Непрерывное вращение трубы 1 при проходе через индуктор 2 обеспечивает равномерный нагрев трубы 1 по диаметру. При выходе нагретой трубы 1 из индуктора 2 производится ее порезка по винтовой линии в отрезном калибре между двух валков 4, с осями вращения валков, развернутыми на угол α по отношению к продольной оси трубы 1, с получением полосовой заготовки 12 заданной ширины b (Фиг.4),

Угол α предварительно определяют из выражения

α=K·(b/R),

где R - радиус трубы, находится в интервале 315÷710 мм;

b - заданная ширина заготовки, из интервала 24÷75 мм;

K - коэффициент пропорциональности, равен 360°/2π=57,32.

Завышенная температура нагрева трубы 1 перед резкой на полосовую заготовку 12, превышающая требуемую температуру прокатки на 150÷200°С, необходима для снижения контактного давления на валки 4 установки резки 3 и предотвращения образования дефектов в виде трещин на плоскостях разделения полосовой заготовки 12. Для обеспечения стабильности геометрических размеров полосовой заготовки 12 ее порезка по винтовой линии производится за два оборота трубы 1. Сначала, при первом проходе между двух валков 4 производят нанесение оппозитных винтовых канавок v-образной формы на внешней и внутренней поверхностях трубы 1, с образованием перемычки hп толщиной (0,15÷0,3) h от толщины стенки трубы 1 (Фиг.4), затем при втором проходе отделение полосовой заготовки 12 от трубы 1 производят по дну предварительно нанесенных винтовых канавок, причем при отделении от трубы 1 полосовой заготовки 12 в отрезном калибре без образования заусенцев на плоскостях разделения, полосовую заготовку 12 разгибают с величиной деформации разгиба εразг=15÷35% и разворачивают на угол β=30÷45° в направляющей проводке 13 при выходе из валков 4 (Фиг.3). Отрезной калибр, образованный между двух валков 4 устройства 3 резки трубы 1 на полосовую заготовку 12, состоит из зоны накатки V-образных канавок и зоны отделения полосовой заготовки 12, причем угол γ наклона стенок калибра, зоны накатки V-образной канавки, равен γ=180°-2·β, где β - угол разворота полосовой заготовки в зоне отделения. Выполнение этого соотношения между углами γ и β также обеспечивает стабильность процесса отделения полосовой заготовки 12 без образования заусенцев на плоскостях разделения. Для надежной фиксации в пространстве траектории движения концевой части трубы 1, установка резки 3 трубы 1 на полосовую заготовку 12 оснащена двумя дополнительными опорными приводными роликами 5 (Фиг.3), связанными через групповой привод 6 с валками 4. Оси вращения опорных роликов 5 также развернуты на угол α по отношению к продольной оси трубы 1.

Для обрезки переднего конца полосовой заготовки 12 в разрыв направляющей проводки 13 установлены летучие ножницы 8 (Фиг.2). Величина концевой обрези полосовой заготовки 12 не превышает 0,5% от веса исходной трубы 1, что обеспечивает высокий коэффициент выхода годного до 99,5%. Для снижения температуры полосовой заготовки 12 до 860÷950°С перед прокаткой ее контролируемо охлаждают установленными в горизонтальных стенках проводки 13 водовоздушными форсунками 14 (Фиг.6) со скоростью 15÷45°С/сек. В случае, когда охлаждения полосовой заготовки 12 перед прокаткой не требуется, стабильность температуры полосовой заготовки 12 обеспечивается теплоизолированными стенками проводки 13.

При температуре 860÷950°С, полосовую заготовку 12 задают в непрерывный прокатный стан 9 (Фиг.2), прокатывают на катанку диаметром 5,0÷12,0 мм с температурой окончания прокатки 830÷910°С с продольным разделением полосовой заготовки 12 на два ручья, затем ускоренно охлаждают в линии ускоренного охлаждения 10 до температуры 320÷560°С и сматывают моталками 11 в два бунта. Для предотвращения образования и роста петли из полосовой заготовки 12 в направляющей проводке 13 скорость прокатки Uпр полосовой заготовки 12 в непрерывном стане 9 согласуют с частотой вращения трубы 1 nтр на транспортном рольганге 7, которую определяют из выражения

Uпр=nтр·π·D,

где D - диаметр трубы, из интервала 0,63÷1,42 м;

π - 3,14;

nтр - частота вращения трубы, из интервала 0,3÷2,0 об/сек.

Таким образом, технический результат предлагаемого изобретения состоит в разработке энергоэффективного способа производства арматурного проката, катанки в бунтах весом более 2,0 тонн, при коэффициенте выхода годного 99,5%, с высоким уровнем механических характеристик стали соответствующим ГОСТ 19281-89 «Прокат из стали повышенной прочности», за счет оптимальных режимов термомеханической обработки полосовой заготовки, полученной непосредственно из демонтированной магистральной трубы в условиях мобильного металлургического комплекса.

Пример 1.

По предлагаемому способу производят арматуру класса А500С по ГОСТ Р 52544-2006 диаметром 10 мм в бунтах весом 2,3 тонны из демонтированной магистральной трубы ГОСТ Р52079-2003, класса прочности К60, диаметром 1020 мм, с толщиной стенки 16 мм, длиной 11,5 метров. Производительность комплекса составляет 30 тысяч тонн арматурного проката в бунтах в год.

Оборудование мини-завода смонтировано в унифицированных транспортных модулях. Транспортные модули смонтированы в агрегаты на автомобильных прицепах. На одном автомобильном прицепе смонтирован агрегат, состоящий из приемного рольганга, индукционного нагревателя и устройства резки трубы, на втором автомобильном прицепе смонтирован агрегат, состоящий из прокатного стана с моталками. Автомобильные прицепы транспортируются тягачами на производственную площадку непосредственно у магистрального трубопровода и устанавливаются перпендикулярно друг другу. На дополнительных автомобильных прицепах перевозится энергосиловая установка и мобильная установка системы оборотного водоснабжения. Производятся подготовительные операции по переводу оборудования из транспортного положения в рабочее положение. Через питающие кабели от энергосиловой установки производится запитывание преобразователей индукционного нагревателя, приводов транспортного рольганга, устройства резки трубы, приводов прокатного стана. После соединения силовых цепей и пробной прокрутки оборудования подается команда на подачу трубы под переработку.

Демонтированная магистральная труба поступает на производственную площадку мобильного металлургического комплекса непосредственно с ремонтируемой нитки магистрального газопровода. Близкое расположение мобильного металлургического комплекса к месту ремонта нитки газопровода обеспечивает низкую цену исходного сырья под переработку.

Демонтированная магистральная труба проходит предварительную подготовку: производится удаление старой изоляции, оценка состояния тела трубы с применением УЗК, при выявлении дефектов производится их заварка с последующей зачисткой. Подготовленная к переработке труба автокраном передается на транспортный рольганг технологической линии перерабатывающего комплекса.

Труба по рольгангу транспортируется через индуктор. Длина индуктора составляет 820÷1500 мм. В индукторе труба последовательно нагревается до температуры 970÷1150°С со скоростью 30÷150°С/сек, при выходе нагретой трубы из индуктора она задается в установку резки трубы. В установке резки труба разрезается по винтовой линии на полосовую заготовку заданной ширины b=45 мм в разрезном калибре между двух валков диаметром 350 мм. Оси вращения валков развернуты на угол α по отношению к продольной оси трубы. Величина угла α=4,1÷4,5° обеспечивает отделение полосовой заготовки заданной ширины b за два оборота трубы. При первом проходе между двух валков производится нанесение на внутренней и внешней поверхностях оппозитных канавок V-образной формы, с образованием перемычки hп=2,4÷ 4,8 мм, при втором проходе отделение полосовой заготовки от трубы производят по дну предварительно нанесенных винтовых канавок. При выходе из валков в направляющей проводке полосовая заготовка разгибается с деформацией разгиба εразг=15÷35% и разворачивается на угол β=30÷45°. Передний конец полосовой заготовки отрезается в летучих ножницах. Вес полосовой обрези на превышает 20 кг, что составляет 0,4% от веса исходной трубы и обеспечивает коэффициент выхода годного 99,6%.

В направляющей проводке полосовая заготовка охлаждается до температуры 950÷860°С со скоростью 15÷45°С/сек и задается в непрерывный прокатный стан.

Непрерывный прокатный стан состоит из шести прокатных клетей с групповым приводом. При прокатке в непрерывном прокатном стане полоса продольно разделяется на два ручья. Скорость прокатки Uпр=1,0÷1,5 м/сек согласуется с частотой вращения трубы на транспортном рольганге nтр=0,3÷0,45 об/сек. При выходе из прокатного стана подкат ускоренно охлаждается в линии ускоренного охлаждения до температуры 560÷320°С и сматывается моталками в два бунта. Время переработки трубы в технологической линии составляет 14 минут, что соответствует часовой производительности 20 тонн/час. Режимы термомеханической обработки обеспечивают получение арматурного проката со следующими механическими характеристиками σт=520 МПа, σвр=630 МПа, δ=16%, что соответствует ГОСТ Р 52544-2006. Вес бунта составляет 2,3 тонны.

Источники информации

1. Способ производства сортового проката из металлолома и устройство для его осуществления. RU 2498878 С1, МПК B22D 11/12. Опубликовано 20.11.2013.

2. Способ получения стальной толстолистовой заготовки из труб газо- и водопроводов, демонтированных при реновации. RU 2237534 С2, МПК В21С 27/02, B21D 51/14. Опубликовано 10.10.2004.

1. Способ утилизации демонтированных магистральных труб, включающий порезку трубы с получением полосовой заготовки, нагрев полосовой заготовки, ее прокатку с продольным разделением в мелкосортный прокат, отличающийся тем, что предварительно трубу последовательно нагревают до температуры 970÷1150°С при ее транспортировке через проходной индуктор со скоростью 30÷150°С/сек, порезку трубы с получением полосовой заготовки осуществляют при выходе нагретой трубы из проходного индуктора по винтовой линии в отрезном калибре, образованном двумя валками, оси вращения которых развернуты на угол α по отношению к продольной оси трубы, при этом величину угла α предварительно определяют из выражения: α=K·(b/R), где K - коэффициент пропорциональности, равный 360°/2π=57,32, b - заданная ширина полосовой заготовки, в пределах 24÷75 мм; R - радиус трубы, в пределах 315÷710 мм; затем полосовую заготовку охлаждают в направляющей проводке со скоростью 15÷45°С/сек до температуры 950÷860°С, при которой задают в непрерывный прокатный стан, и производят прокатку полосовой заготовки на катанку диаметром 5,0÷12,0 мм с температурой окончания прокатки 830÷910°С, после чего катанку ускоренно охлаждают в линии ускоренного охлаждения до температуры 320÷560°С и сматывают в бунт.

2. Способ по п.1, отличающийся тем, что порезку трубы по винтовой линии в отрезном калибре производят за два оборота трубы, причем при первом проходе трубы между двух упомянутых валков на ее внешнюю и внутреннюю поверхности наносят оппозитные винтовые канавки v-образной формы с образованием перемычки толщиной, составляющей 0,15÷0,3 от толщины стенки трубы, затем при втором проходе осуществляют отделение полосовой заготовки от трубы по дну упомянутых оппозитных винтовых канавок без образования заусенцев на плоскостях разделения, причем при отделении от трубы полосовую заготовку разгибают с величиной деформации разгиба εразг=15÷35% и разворачивают на угол β=30÷45°.

3. Способ по п.1, отличающийся тем, что скорость прокатки Uпр полосовой заготовки в непрерывном стане согласуют с частотой вращения трубы при ее перемещении по транспортному рольгангу в проходной индуктор и при проходе через него и определяют из выражения: Uпр=nтр·π·D,где nтр - частота вращения трубы, в пределах 0,2÷2,0 об/сек; π - 3,14; D - диаметр трубы, в пределах 0,63÷1,42 м.

4. Способ по п.1, отличающийся тем, что при утилизации спиральношовных труб нанесение оппозитных канавок v-образной формы на внешнюю и внутреннюю поверхности трубы производят по сварному шву спиральношовной трубы.

5.Способ по п.1, отличающийся тем, что утилизацию магистральных труб производят на установке при ее перемещении вдоль демонтируемого трубопровода.

6. Установка для утилизации демонтированных магистральных труб, содержащая транспортный рольганг, индуктор, устройство резки трубы с получением полосовой заготовки, непрерывный прокатный стан, линию ускоренного охлаждения катанки и моталку, отличающаяся тем, что транспортный рольганг выполнен с возможностью вращения трубы и ее перемещения через проходной индуктор, длина которого составляет (0,8÷1,5)D, где D - диаметр трубы, в пределах 0,63÷1,42 м, при этом транспортный рольганг состоит из ряда приводных роликов с механизмом поворота их осей вращения относительно продольной оси трубы и оснащен опорными роликами, по два на каждый приводной ролик, выполненными с возможностью прижатия трубы к приводным роликам, а устройство резки трубы снабжено валками, оси вращения которых развернуты на угол α по отношению к продольной оси трубы, при этом угол поворота осей вращения приводных роликов транспортного рольганга равен углу разворота α осей вращения валков устройства резки трубы.

7. Установка по п.6, отличающаяся тем, что между двумя валками устройства резки трубы образован отрезной калибр, состоящий из зоны накатки V-образных канавок и зоны отделения полосовой заготовки, причем угол γ наклона стенок калибра зоны накатки V-образной канавки составляет 180°-2·β, где β - угол разворота полосовой заготовки в зоне отделения.

8. Установка по п.6, отличающаяся тем, что на выходе из валков устройства резки трубы до входа в первую прокатную клеть непрерывного прокатного стана установлена направляющая проводка с теплоизолирующими стенками, выполненная с возможностью разгиба полосовой заготовки и последующей задачи ее в прокатный стан.

9. Установка по п.8, отличающаяся тем, что в горизонтальных стенках направляющей проводки установлены сопла водовоздушного охлаждения для обеспечения контролируемого охлаждения полосовой заготовки перед задачей в непрерывный прокатный стан.

10. Установка по п.6, отличающаяся тем, что устройство резки трубы дополнительно снабжено двумя опорными приводными роликами, связанными через групповой привод с валками, причем оси вращения опорных роликов развернуты на угол α с обеспечением возможности фиксации в пространстве траектории движения концевой части трубы при ее разделении на полосовую заготовку в отрезном калибре, образуемом валками устройства резки трубы.

11. Установка по п.6, отличающаяся тем, что все агрегаты установки выполнены с возможностью размещения в унифицированных транспортных модулях для транспортировки на автомобильном или железнодорожном транспорте и развертывания установки на месте использования непосредственно на ремонтируемом трубопроводе.

12. Установка по п.6, отличающаяся тем, что она смонтирована на автомобильном прицепе с возможностью передвижения вдоль трубопровода и непосредственной подачи на ее транспортный рольганг демонтируемых с трубопровода магистральных труб.