Способ изготовления упругопористого нетканного проволочного материала

Иллюстрации

Показать всеИзобретение относится к области обработки металлов давлением, в частности к изготовлению упругодемпфирующего пористого материала и изделий из него для виброзащиты динамически нагруженных объектов, которые могут быть использованы на железнодорожном и автомобильном транспорте, в строительно-дорожном оборудовании, подъемно-позиционирующих механизмах и других наземных транспортных системах и средствах. Способ включает формирование заготовки из проволок спиралей на цилиндрической оправе из трех слоев спирали, снятие заготовки с оправки, сплющивание, сворачивание в рулон и последующее прессование вдоль осей спиралей второго слоя. Спирали первого и третьего слоя получают путем свивки двух или нескольких отрезков проволоки в проволочные пучки с последующей их свивкой в спирали. Увеличивается прочность на растяжение готового изделия и ресурс использования за счет увеличения коэффициента демпфирования. 3 з.п. ф-лы, 4 ил.

Реферат

Изобретение относится к области обработки металлов давлением, в частности к изготовлению упругодемпфирующего пористого материала и изделий из него для виброзащиты динамически нагруженных объектов, которые могут быть использованы на железнодорожном и автомобильном транспорте, в строительно-дорожном оборудовании, подъемно-позиционирующих механизмах и других наземных транспортных системах и средствах.

Известен способ изготовления упругопористого нетканого проволочного материала из металлической проволоки, заключающийся в получении изделий заданных формы, размеров и массы путем формирования заготовки в виде однородной упругопористой металлической основы из растянутых, уложенных и дозированных по массе отрезков проволочных спиралей и последующего холодного прессования полученной заготовки, отличающийся тем, что формирование заготовки производят из отрезков спиралей, которые изготавливают из зигованной проволоки и соединяют их в спиральную прядь с одинаковым направлением навивки одной основной и N раз их начальных витков и закручиванием каждой дополнительной спирали относительно продольной оси основной спирали до совмещения и сцепления их конечных витков [патент РФ №2214880, МПК: B21F 21/00. Способ изготовления упругопористого нетканого проволочного материала "МЕРЕТРАНС' / Безводин В.А. и др., опубл. 27.10.2003 г., БИ №30].

Изделия, изготовленные указанные способом, имеют повышенную эффективность подавления вибрации из-за увеличения доли линейных контактов соседних проволочек в заготовках и прессовках путем использования при формировании заготовки дополнительно зигованной проволоки, уложенной в пряди. Однако и в данном случае в ряде ситуаций эффективность подавления вибрации оказывается недостаточной, кроме того, готовое изделие исключает обеспечение работоспособности конструкции на растяжение, что значительно сужает область применения этих технологий.

Известен способ изготовления заготовок для получения металлорезиновых упругодемпфирующих элементов. Изделия, полученные предлагаемым способом, отличаются повышенным ресурсом и способностью готовой конструкции воспринимать нагрузки на растяжение. Это достигнуто с помощью введения в массив материала МР специальных проволочных спиралей, оси которых ориентированны параллельно силе прессования. В этом случае заготовку формируют на цилиндрической оправке из трех слоев спирали, где первый слой укладывают из взаимно перекрещивающихся спиралей, затем на первый слой (путем рядовой укладки) наматывают второй слой неперекрещивающихся между собой отрезков спиралей больших геометрических размеров, чем у спиралей первого слоя и у взаимно перекрещивающихся спиралей третьего слоя, уложенных на второй слой. После снятия с оправки заготовку сплющивают, затем сворачивают в рулон, после чего подвергают прессованию. Усилие прессования направлено вдоль осей спиралей второго слоя [А.с. СССР №1472168, МПК: B21F 21/00. Способ изготовления заготовок для получения металлорезиновых упругодемпфирующих элементов / Г.В. Лазуткин и др., опубл. 15.04.1989 г., БИ №14].

Данное изобретение выбрано в качестве прототипа.

Как и в случае с аналогом, в ряде ситуаций эффективность виброзащиты готового изделия оказывается недостаточной, а также недостаточными становятся прочность на растяжение и ресурс.

Техническим результатом, на достижение которого направлено разрабатываемое изобретение, является увеличение ресурса, за счет увеличения коэффициента демпфирования, и прочности на растяжение готового изделия.

Технический результат достигается тем, что в способ изготовления заготовок для получения упругопористого нетканого проволочного материала, включающий формирование заготовки на цилиндрической оправке из трех слоев спирали, где первый слой укладывают из взаимно перекрещивающихся спиралей, затем на первый слой путем рядовой укладки наматывают второй слой неперекрещивающихся между собой отрезков спиралей больших геометрических размеров, чем у спиралей первого слоя и у взаимно перекрещивающихся спиралей третьего слоя, уложенных на второй слой, а после снятия с оправки заготовку сплющивают, затем сворачивают в рулон, после чего подвергают прессованию, причем усилие прессования направлено вдоль осей спиралей второго слоя, дополнительно введены операции свивки двух или нескольких проволочек и последующей свивки свитых между собой проволочных пучков в спирали первого и третьего слоев.

Кроме того, спирали второго слоя, имеющие большие геометрические размеры, чем спирали первого и третьего слоев и являющиеся, по сути, армирующими элементами готового изделия, также могут быть изготовлены путем введения операции двойной свивки.

Кроме того, спирали второго слоя могут быть изготовлены путем укладки одна в другую коаксиально расположенных спиралей разного диаметра.

Кроме того, проволочные пучки могут быть свиты из проволочек разных диаметров.

Кроме того, проволочные пучки могут быть свиты из проволочек с разным антифрикционным покрытием, например омедненных и оцинкованных и др.

Изготовление армирующих элементов из спиралей двойной свивки позволяет еще в большей степени повысить демпфирующую способность готового изделия, его ресурс и прочность на растяжение.

Коаксиальная укладка одну в другую армирующих спиралей двойной свивки позволяет при прочих равных условиях существенно увеличить плотность заготовки, несущие свойства готового изделия и его прочностные свойства.

Изготовление проволочных спиралей из свитых в пучок проволочек разного диаметра и с разным антифрикционным покрытием позволяет существенно улучшить стабильность упругодиссипативных свойств готового изделия при наработке.

Предлагаемый способ изготовления упругопористого нетканого проволочного материала поясняется чертежами, где:

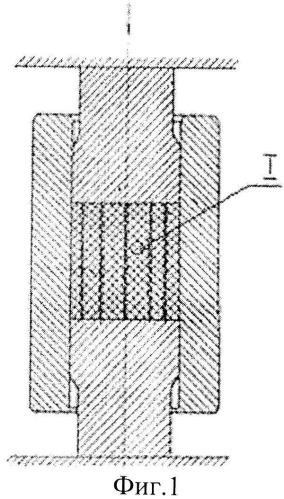

- на фиг.1 показана пресс-форма с установленной в ней заготовкой;

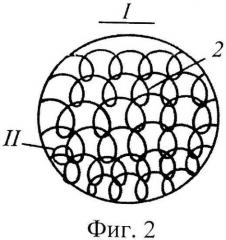

- на фиг.2, 3 показана пористо-свитая структура готового изделия, полученная путем двойной свивки;

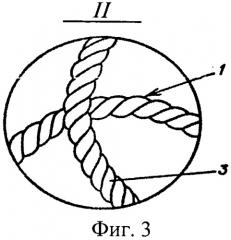

- на фиг.3 показано укрупненное изображение пористо-свитой структуры готового изделия, полученного путем двойной свивки;

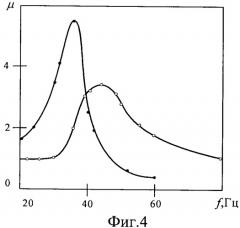

- на фиг.4 показаны результаты сравнительных динамических испытаний виброизоляторов-прототипов и виброизоляторов нового поколения.

Предлагаемая технология изготовления упругопористого нетканого проволочного материала реализуется в следующей последовательности.

Заготовку из спирали круглого сечения двойной свивки формируют путем растягивания спирали до шага, приблизительно равного ее диаметру, и укладки с взаимным перекрещиванием в три слоя на цилиндрическую оправку, причем второй слой уложен из спиралей двойной свивки большего диаметра, чем у первого и третьего слоев. Далее заготовку снимают с оправки и полученный рулон сплющивают в ленту. На следующем этапе ленту скатывают в рулон. Сформированный рулон помещают в пресс-форму (фиг.1), в которой с помощью холодного прессования получают готовое изделие, имеющее структуру спиралей 2 (фиг.2) двойной свивки (спирали 1 и 3, фиг.3).

Реализация предлагаемого способа была апробирована при создании виброизолятора втулочного типа нового поколения. Экспериментальные исследования готового изделия показали их высокие демпфирующие свойства (коэффициент усиления на резонансе снижен почти в 2 раза (см. фиг.4). Новая конструкция заготовок в отличие от обычной позволяет практически полностью сохранять упругие свойства УДЭ независимо от того, каким образом получена прессовка с конечной плотностью ρк - одноразовым прессованием от ρз до ρк или в результате многократно повторяющихся допрессовок до той же величины ρк. Следовательно, можно ожидать, что в процессе длительной наработки УДЭ при новой конструкции его заготовки должен обладать более высокой стойкостью к усадке.

Применение новой конструкции заготовки позволило увеличить плотность УДЭ по сравнению с прототипом на 30%. Подобные мероприятия обеспечили технологическую надежность производства УДЭ и снизили интенсивность резонансных колебаний до допускаемых значений.

Испытания виброизоляторов-прототипов при длительной наработке показали, что УДЭ прототипа имеют усадку, составляющую 20-30% от величины упругого последействия ЛН. УДЭ виброизоляторов нового поколения усадки практически не имеют. Более того, для некоторых образцов УДЭ после наработки наблюдалось увеличение высоты УДЭ по сравнению с начальной.

Можно предположить, что при наработке виброизолятора нового поколения усадка в массиве материала МР компенсируется восстанавливающей силой упругости неперекрещивающихся спиралей, вследствие чего величина натягов УДЭ остается неизменной, а следовательно и характер нелинейности УДХ изменяется незначительно.

Испытания показали, что предлагаемый упругодемпфирующий элемент имеет упругую составляющую на 35% выше, а демпфирующую способность и ресурс соответственно в 1,7 и 2,7 раза больше, чем у прототипа.

Готовое изделие работает следующим образом.

При воздействии виброударной нагрузки на виброизолируемый объект происходит диссипация энергии колебаний как в точках контакта витков спиралей УДЭ, так и внутри отрезков прядей спиралей по линиям контакта между отрезками проволоки. Благодаря выполнению отрезков металлической проволоки в виде прядей, свитых из одной или нескольких проволочек, увеличивается суммарная площадь контакта между элементами материала в УДЭ, что приводит к повышению его демпфирующей способности и снижению контактных напряжений между витками спиралей, положительно сказывающемуся на увеличении ресурса и повышении прочности на растяжение.

Совокупность положительного эффекта прелагаемого способа обуславливает эффективность его использования в устройствах с повышенной динамической нагруженностью и высокими требованиями к ресурсу, несущей способности и стабильности упругофрикционных свойств путем применения в них упругопористых нетканых проволочных материалов и изделий из них, в частности, в системах и устройствах виброударозащиты обслуживающего персонала и перевозимых грузов от динамических воздействий со стороны рельсового дорожного пути, подвижного состава и энергетической установки транспортного средства.

Предлагаемый способ изготовления упругопористого нетканого проволочного материала повышает коэффициент демпфирования, прочность на растяжение и соответственно ресурс готового изделия.

1. Способ изготовления упругопористого нетканого проволочного материала, включающий формирование заготовки из проволок спиралей на цилиндрической оправке из трех слоев спирали, снятие заготовки с оправки, сплющивание, сворачивание в рулон и последующее прессование вдоль осей спиралей второго слоя с получением готового изделия, отличающийся тем, что спирали первого и третьего слоев получают путем свивки двух или нескольких отрезков проволоки в проволочные пучки с последующей их свивкой в спирали.

2. Способ по п.1, отличающийся тем, что спирали второго слоя изготавливают с большими размерами, чем спирали первого и третьего слоев, путем двойной свивки или путем укладки одна в другую коаксиально расположенных спиралей различного диаметра.

3. Способ по п.1 или 2, отличающийся тем, что для свивки проволочных пучков используют проволоки разных диаметров.

4. Способ по п.1 или 2, отличающийся тем, что для свивки проволочных пучков используют проволоки с разным антифрикционным покрытием.