Порошок диоксида циркония

Иллюстрации

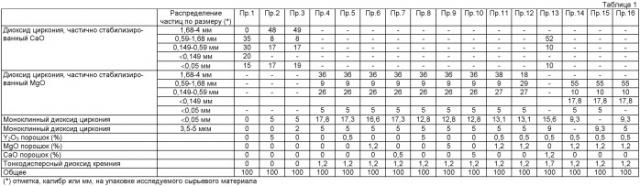

Показать всеИзобретение относится к производству огнеупорной смеси частиц на основе диоксида циркония, предназначенной для производства спеченных продуктов, используемых в установках металлургической промышленности, стекловаренных печах, нефтехимических реакторах и цементных печах. Смесь частиц, состоящая из более 92 мас.% частиц диоксида циркония, включает (по массе): (а1) более 60% частиц диоксида циркония, размер которых превышает 50 мкм, где по меньшей пере 90 мас.% указанных агрегированных частиц диоксида циркония содержат менее 50 мас.% диоксида циркония в моноклинной фазе; (а2) более 15% частиц диоксида циркония, имеющих размер менее 50 мкм, (б) 1-2% частиц диоксида кремния, имеющих размер менее 50 мкм; (в) 0,3-5% частиц, включающих один, два или три оксида, выбранных из группы: CaO, MgO, и Y2O3, где по меньшей мере 55 мас.% указанных частиц дополнительных оксидов обладают размером менее 50 мкм; (г) менее 1% частиц состоящих из «иных оксидов». В указанной смеси частиц содержится более 5% агрегированных частиц диоксида циркония, размером более 1 мм, и от 8 до 20% частиц матрицы из диоксида циркония размером менее 15 мкм включают более 95 мас.% диоксида циркония в моноклинной фазе. Технический результат изобретения - высокая механическая прочность продуктов из заявленной смеси частиц при высоких температурах и циклических температурных нагрузках. 4 н. и 12 з.п. ф-лы, 12 пр., 2 табл., 1 ил.

Реферат

Область техники

Настоящее изобретение относится к порошку, содержащему более 85% диоксида циркония, предназначенному для производства спеченных продуктов. Изобретение также относится к способу производства указанного порошка, а также к спеченному продукту, полученному из данного порошка.

Уровень техники

Спеченные огнеупорные изделия с крупнозернистой структурой, объединенной матрицей, включающие более 85 масс.% диоксида циркония, используются в применениях, требующих хорошей механической прочности и высокой устойчивости по отношению к коррозии при температурах более 1800°C. Особенно рекомендуется применять подобные продукты при сжигании отходов, производстве стекла, в нефтехимии, в реакторах для производства сажи, а также в цементной промышленности, для защиты от воздействия коррозионных агентов, таких как шлаки, стекло или дым с высоким содержанием пыли.

Структура данных продуктов, сочетающая крупные зерна и матрицу, несомненно влияет на механические свойства. Продукты на основе диоксида циркония с высокогомогенной структурой, получаемые, как правило, из порошков с размером частиц менее 50 мкм, считаются не подходящими для подобных применений.

Кроме того, спеченные огнеупорные продукты, содержащие более 85 масс.% диоксида циркония с крупными зернами, объединенными матрицей, обогащенной диоксидом циркония, как правило, обладают очень низкой устойчивостью к термическому воздействию. Фактически, для содействия спеканию, которое затрудняется присутствием крупных зерен, как правило, добавляют не менее 1% диоксида кремния, который, как считается, обладает отрицательным действием на устойчивость к термическому воздействию.

Помимо этого, в области стекольного производства и металлургической промышленности в документе ЕР 0 404 610 описаны продукты, содержащие крупные зерна, объединенные матрицей, образованной из порошка, содержащего менее 1% диоксида кремния, предпочтительно не содержащего диоксида кремния вообще, но обязательно содержащего моноклинный диоксид циркония. Содержание диоксида кремния более 1% фактически приводит, согласно данному документу, к исчезновению положительного эффекта моноклинного диоксида циркония. Однако низкое содержание диоксида кремния делает спекание крайне сложным, особенно в случае, если зерна имеют большой размер.

Поэтому существует потребность в спеченных продуктах с крупнозернистой структурой, обладающих высокой механической прочностью, хорошей устойчивостью к температурным воздействиям и характеристиками теплового расширения, не проявляющими существенных аномалий.

Целью настоящего изобретения является удовлетворение данной потребности.

Краткое описание изобретения

Согласно настоящему изобретению, данная цель достигается с помощью порошка, состоящего, в масс.% на основе оксидов при общей сумме 100%, из:

(а) более 92% частиц диоксида циркония, где указанный порошок включает (где (а)=(a1)+(а2)):

(a1) более 60% частиц диоксида циркония, размер которых превышает 50 мкм, называемых "агрегированные частицы диоксида циркония", где по меньшей мере 90 масс.% указанных агрегированных частиц диоксида циркония содержит менее 50 масс.% моноклинной фазы;

(а2) более 15% частиц диоксида циркония, имеющих размер менее 50 мкм, называемых "частицы матрицы из диоксида циркония";

(б) 1-2% частиц диоксида кремния, имеющих размер менее 50 мкм, называемых "тонкодисперсные частицы диоксида кремния";

(в) от 0,3% до 5% частиц, состоящих из одного, двух или трех оксидов, выбранных из группы, состоящей из CaO, MgO и Y2O3, называемых "частицы дополнительных оксидов", где по меньшей мере 55 масс.% указанных дополнительных частиц имеют размер менее 50 мкм;

(г) менее 1% частиц, состоящих из "других оксидов", предпочтительно выбранных из Al2O3, TiO2, Fe2O3, Na2O, и K2O,

где указанный порошок также включает:

- более 5% агрегированных частиц диоксида циркония, размер которых составляет более 1 мм и, предпочтительно, менее 7 мм, или даже менее 5 мм, и

- от 8 до 20% частиц матрицы из диоксида циркония размером менее 15 мкм, содержащих более чем 95 масс.% диоксида циркония в моноклинной фазе, называемых "частицы матрицы из моноклинного диоксида циркония".

- Указанный порошок, называемый «порошок по изобретению», обладает химическим составом и гранулометрическим распределением, обеспечивающим при спекании получение огнеупорного продукта, более или менее сохраняющего свойства порошка, в частности высокую механическую прочность, в применениях, где изделие подвергается воздействию высоких температур, циклическим температурным нагрузкам и влиянию коррозионной среды.

- Неожиданным образом, вопреки данным, приведенным в EP 0404610, данный результат был получен несмотря на присутствие диоксида кремния в количестве более 1%. Изобретатели, не опираясь на какую-либо теорию, объясняют данный феномен особенностями состава частиц тонкодисперсной фракции (фракции частиц менее 50 мкм) порошка по изобретению.

- Порошок по изобретению может также дополнительно обладать одной или несколькими из следующих характеристик:

- Массовое содержание диоксида циркония ZrCh составляет более 87%, предпочтительно более 90%, предпочтительно более 92%.

- Фракция (а) частиц диоксида циркония составляет более 95 масс.% порошка.

- Фракция (a1) агрегированных частиц диоксида циркония составляет более 65 масс.%, более 70 масс.% и/или менее 80 масс.%, или даже менее 75 масс.% порошка.

- Порошок включает более 60%» частиц диоксида циркония, размер которых составляет менее 7 мм, или даже менее 5 мм, и более 50 мкм.

- Порошок включает более 50% частиц диоксида циркония, размер которых составляет менее 5 мм и более 50 мкм.

- Более 95% агрегированных частиц диоксида циркония, или даже практически все агрегированные частицы диоксида циркония составляют менее 50 масс.% моноклинной фазы.

- Диоксид циркония в агрегированных частицах, включающих менее 50 масс.% диоксида циркония в моноклинной фазе является частично или полностью стабилизированным оксидом магния (MgO) и/или оксидом кальция (CaO). Предпочтительно, указанный диоксид циркония является полностью стабилизированным с помощью оксида магния, причем содержание оксида магния составляет от 2,9 до 4.5 масс.%;

- Агрегированные частицы диоксида циркония представляют собой сплавленные частицы.

- Агрегированные частицы диоксида циркония наполнителя обладают общей пористостью менее 5 об.%, предпочтительно менее 2 об.%.

- Фракция (а2) составляет более 20% и/или менее 30%, или даже менее 25 масс.% порошка.

- Порошок включает более 10%, более 15%, или даже более 20%, и/или менее 45%, менее 40%, менее 35%, или даже менее 25% агрегированных частиц диоксида циркония, размер которых превышает 1 мм, и, предпочтительно, составляет менее 7 мм, или даже менее 5 мм.

- Порошок включает более 10%, более 11%, и/или менее 17%, менее 16%, или даже менее 15% частиц матрицы моноклинного диоксида циркония.

- Частицы матрицы из моноклинного диоксида циркония состоят более чем на 99 масс.% из диоксида циркония.

- Фракция (б), представляющая собой тонкодисперсные частицы диоксида кремния, составляет более 1,1 масс.% и/или менее 1,7 масс.%, менее 1,5 масс.%, или даже менее 1,4 масс.% порошка.

- Срединный диаметр тонкодисперсных частиц диоксида кремния составляет менее 10 мкм, предпочтительно менее 5 мкм, предпочтительно менее 2 мкм, более предпочтительно менее 1 мкм.

- Частицы тонкодисперсного кремния получают из коллоидного диоксида кремния.

- Фракция (с) частиц дополнительных оксидов представляет более 0,5 масс.%, более 1,0 масс.%, более 1,5 масс.%), и/или менее 3 масс.%), менее 2,5 масс.%, предпочтительно менее 2 масс.%, или даже менее 2 масс.%, или даже менее 1 масс.% порошка.

- Частицы дополнительных оксидов включают частицы Y203 или, предпочтительно, частицы Y2O3 и MgO;

- Порошок включает более 0,2%, более 0,3%, или даже более 0,4% и/или менее 0,8%, менее 0,7% или даже менее 0,6% частиц Y2О3 или даже более 0,9%, более 1,0%, или даже более 1,1% и/или менее 1,5%, менее 1,4%, или даже менее 1,3% частиц MgO.

- В частицах дополнительных оксидов один или несколько оксидов CaO, MgO и Y2O3 заменены, частично или полностью, эквивалентным молярным количеством вещества-предшественника. Предпочтительно, однако, чтобы указанные оксиды присутствовали в виде оксидов, а не в форме веществ-предшественников.

- Более 95%, предпочтительно примерно 100 масс.%, частиц CaO и Y2O3 обладают размером менее 50 мкм, предпочтительно менее 20 мкм.

Изобретение также относится к спеченному продукту, полученному из порошка по изобретению.

Указанный продукт можно использовать в качестве элемента покрытия, например для защиты металлической структуры от коррозионной среды, при температурах выше 1800°C. Изобретение поэтому также относится к упомянутому применению указанного элемента покрытия и металлической структуре, защищенной указанным элементом покрытия.

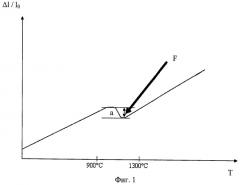

Другие характеристики и преимущества настоящего изобретения станут очевидными после прочтения подробного описания, приведенного ниже, и просмотра приложенной фиг.1, которая демонстрирует пример распространения трещины.

Определения

"Частицы диоксида циркония" и "частицы диоксида кремния" представляют собой частицы, состоящие по меньшей мере на 90 масс.%, предпочтительно не менее 95 масс.%, предпочтительно на 100 масс.% из диоксида циркония или диоксида кремния соответственно.

Термин "частицы, состоящие из одного, двух или трех оксидов, выбранных из группы, включающей CaO, MgO и Y2O3,означает набор частиц, где все частицы состоят из одного и того же оксида, или включают частицы первого и второго из указанных оксидов, или включают частицы первого, второго и третьего из указанных оксидов. Не предполагается, что частицы могут состоять из смеси нескольких указанных оксидов. "Состоять из оксида" означает, что содержание указанного оксида составляет более 90 масс.%, или даже более 95 масс.%, или даже, предпочтительно, примерно 100 масс.%.

"Диоксид циркония" означает диоксид циркония ZrO2 и следы HfO2, химически неотделимого от ZrO2 и всегда присутствующего в природных источниках ZrO2. Указанные следы HfO2 обычно присутствуют в количестве менее 2% от массы "диоксида циркония". Если делается ссылка на ZrO2 или ZrO2+HfO2, следует понимать это как: ZrO2+следы HfO2. Оксид гафния не рассматривается в качестве примеси.

"Моноклинный диоксид циркония" означает, что более 95 масс.% диоксида циркония находится в моноклинной кристаллографической фазе. Моноклинная кристаллографическая фаза определяется путем рентгеновской дифракции. Используемый моноклинный диоксид циркония может быть любого происхождения, например химического, или быть получен путем электроплавления.

"Стабилизированный и/или частично стабилизированный диоксид циркония" означает диоксид циркония, в котором менее 50 масс.% составляет моноклинная кристаллографическая фаза. Другие присутствующие кристаллографические фазы представляют собой кубическую и тетрагональную фазы.

"Частицы матрицы" означают тонкодисперсные частицы, которые во время спекания образуют матрицу, главным образом непрерывную, окружающую крупные зерна, или "агрегированные частицы диоксида циркония".

Продукт обычно называют "сплавленный", если он получен способом, включающим плавление исходных материалов и их отверждение посредством охлаждения.

Предшественник CaO, MgO или Y2O3 представляет собой соединение, которое при спекании сырца, полученного из порошка по изобретению, способно образовывать, соответственно, CaO, MgO или Y2O3. Например, предшественником оксида кальция является карбонат кальция. Так, если в частицах дополнительных оксидов один или несколько оксидов CaO, MgO и Y2O3 заменяют, частично или полностью, эквивалентным молярным количеством вещества-предшественника, данная замена не будет влиять на количества указанных оксидов в спеченном продукте, полученном путем спекания порошка по изобретению. Вещество-предшественник оксида вводят в молярном количестве, эквивалентном количеству указанного оксида, где при спекании указанное эквивалентное молярное количество указанного предшественника приводит к получению указанного количества оксида.

"Размер частиц" означает размер частиц, который в классическом варианте получают, характеризуя гранулометрическое распределение с помощью лазерного грануломера. Использовали лазерный грануломер Partica LA-950, поставляемый компанией HORIBA.

"Примеси" означают неизменные компоненты, непреднамеренно и неизбежно вносимые с исходными материалами или возникающие в результате взаимодействия с указанными компонентами. Примеси являются не требуемыми компонентами, а допустимыми. Например, соединения, образующие часть группы, включающей оксиды, нитриды, оксинитриды, карбиды, оксикарбиды, карбонитриды и металлические соединения натрия и других щелочных металлов, железа, ванадия и хрома являются примесями, если их присутствие не является желательным.

Если не указано иное, все процентные значения представляют собой масс.%.

Описание подробных воплощений изобретения

Порошок по изобретению предназначен для спекания с образованием спеченного продукта.

Он включает крупнозернистую фракцию, а именно фракцию (al), и тонкодисперсную фракцию, а именно фракции (а2)+(б)+(в).

Крупнозернистая фракция, или "наполнители", состоит из совокупности частиц, которые, в большинстве своем в той или иной степени сохраняются при спекании, образуя "крупнозернистую фракцию" спеченного продукта. Согласно изобретению, фракция состоит из частиц диоксида циркония, придающих спеченному продукту высокую механическую прочность при очень высоких температурах. Согласно изобретению, данная крупнозернистая фракция составляет более 60% порошка.

Для улучшения устойчивости к воздействию высоких температур изобретатели считают эффективным, чтобы более 5 масс.%, предпочтительно более 10 масс.%, или более 15 масс.%, или даже более 20 масс.% частиц представляли собой частицы, обладающие размером более 1 мм, и, предпочтительно, менее 7 мм, даже менее 5 мм.

Предпочтительно, 95% или примерно 100% диоксида циркония крупнозернистой фракции по меньшей мере частично стабилизировано оксидом магния (MgO) и/или оксидом кальция (CaO). Предпочтительно, для продукта, полученного формованием и спеканием порошка по изобретению, снижается вероятность образования трещин в результате теплового расширения.

Предпочтительно, общая пористость частиц крупнозернистой фракции составляет менее 5%, предпочтительно менее 2%. Предпочтительно, данные частицы обладают более высокой температурной стабильностью. Так, они характеризуются меньшей вероятностью возникновения необратимой усадки при использовании. Кроме того, они являются более устойчивыми к коррозии, поскольку меньшая площадь поверхности подвергается действию коррозионных агентов.

Также предпочтительно, чтобы совокупность частиц представляла собой сплавленные частицы. Предпочтительно, данный способ производства позволяет получать частицы с желаемым уровнем пористости.

Тонкодисперсная фракция состоит из частиц, большая часть которых была трансформирована во время спекания в матрицу, связывающую указанные крупные зерна. Тонкодисперсная фракция порошка по изобретению характеризуется конкретным составом:

Тонкодисперсная фракция должна включать частицы матрицы из диоксида циркония, составляющие более 15 масс.% порошка. Такое содержание диоксида циркония вместе с крупнозернистой фракцией придает спеченному продукту высокую механическую прочность при очень высоких температурах. Согласно утверждениям, данным в EP 0404610, по меньшей мере часть частиц матрицы из диоксида циркония должна состоять из моноклинного диоксида циркония для придания спеченному продукту хорошей устойчивости к температурному шоку. Более конкретно, порошок должен включать от 8 до 20% частиц матрицы из моноклинного диоксида циркония. Данное условие является дополнительным к условию, согласно которому более 15% порошка должно состоять из частиц матрицы диоксида циркония, и должно конечно быть совместимым с ним.

Вопреки утверждениям документа EP 0404610 и предубеждению, согласно которому добавка диоксида кремния всегда приводит к ограничению или даже к исчезновению положительного эффекта введения частиц матрицы из моноклинного диоксида циркония на устойчивость к температурному шоку, порошок по изобретению также включает от 1 до 2% тонкодисперсных частиц диоксида кремния (б) и от 0,3% до 5% частиц дополнительных оксидов (в). Фракции (б) и (в) улучшают спекание и придают спеченному продукту хорошую механическую прочность, а именно хороший предел прочности при сжатии в холодном состоянии и хорошее значение модуля упругости.

Лучшие результаты были получены при добавлении частиц Y2O3 и MgO в качестве частиц дополнительных оксидов.

Фракция (г), дополняющая до 100% состав порошка по изобретению, не является ограничивающей. Изобретатели полагают, что количество фракции (г) является достаточно малым для того, чтобы данная фракция не сводила на нет полученные предпочтительные результаты, независимо от гранулометрического распределения или химической природы данной фракции. Предпочтительно, однако, данная фракция состоит из примесей исходных материалов, таких как Al2O3, TiO2, Fe2O3, Na2O, K2O.

Силикат циркония также составляет часть "других оксидов".

Изобретение также относится к способу получения порошка по изобретению, включающему следующие стадии:

(а) выбор "источника агрегированных частиц диоксида циркония", включающего не менее 30 масс.% агрегированных частиц диоксида циркония, где по меньшей мере 90 масс.% указанных агрегированных частиц диоксида циркония содержат менее 50 масс.% диоксида циркония моноклинной фазы;

(б) выбор "источника частиц матрицы диоксида циркония", включающего не менее 50 масс.% частиц матрицы из диоксида циркония,

(в) выбор "источника частиц матрицы из моноклинного диоксида циркония" включающего более 50 масс.% частиц матрицы из моноклинного диоксида циркония;

(г) выбор "источника частиц тонкодисперсного диоксида кремния", включающего не менее 87%, предпочтительно не менее 90 масс.% частиц тонкодисперсного диоксида кремния;

(д) выбор источника частиц дополнительных оксидов, включающего не менее 87%, предпочтительно не менее 90 масс.% частиц дополнительных оксидов;

причем каждый из источников, выбранных на стадиях (а), (б) и (в) включает не менее 87%, предпочтительно не менее 90 масс.%) диоксида циркония и,

(е) получение порошка включающего, в масс.%:

- не менее 60% указанного источника агрегированных частиц диоксида циркония, причем количество указанного источника агрегированных частиц диоксида циркония следует определять таким образом, чтобы указанный порошок содержал более 5 масс.% агрегированных частиц диоксида циркония, размер которых превышает 1 мм и, предпочтительно менее 7 мм, или даже менее 5 мм, и;

- от 8 до 31% указанного источника частиц матрицы из моноклинного диоксида циркония;

1%-2% указанного источника тонко дисперсных частиц диоксида кремния;

- 0,3%-5% указанного источника частиц дополнительных оксидов;

- дополнение до 100%, представляющее собой указанный источник частиц матрицы из диоксида циркония.

Источники можно выбрать таким образом, чтобы полученный порошок обладал одним или несколькими характеристиками порошка по изобретению.

Изобретение также относится к порошку, полученному способом по изобретению.

"Выбор источника" означает "выбор одного или нескольких источников".

Несомненно, стадии (а)-(д) можно выполнять отдельно или группировать вместе, например, если источник исходных материалов соответствует одному или нескольким указанным источникам. В одном воплощении источники, в частности источники (б) и (в), являются различными.

На стадии (е) выбор источника агрегированных частиц циркония и количество указанного источника подбирают таким образом, чтобы полученный порошок включал более 5 масс.% агрегированных частиц диоксида циркония, размер которых составляет более 1 мм и, предпочтительно, менее 7 мм, или даже менее 5 мм. Например, если данный источник состоит главным образом из указанных агрегированных частиц, его количество должно быть близким к или равным 60%. Соответственно, данное количество должно быть выше 60%, если указанный источник включает лишь небольшое количество указанных агрегированных частиц.

Источники, отмеченные выше, также могут обладать одной или несколькими нижеперечисленными характеристиками:

- Источник агрегированных частиц диоксида циркония представляет собой источник диоксида циркония, по меньшей мере частично, или полностью, стабилизированного с помощью оксида магния (MgO) и/или оксида кальция (CaO). Предпочтительно указанные агрегированные частицы диоксида циркония являются частично стабилизированными, причем содержание оксида магния составляет от 2,9 до 4,5%;

- На стадии (е) добавляют по меньшей мере 65%, предпочтительно не менее 70% указанного источника агрегированных частиц диоксида циркония;

- На стадии (е) количество указанного источника агрегированных частиц диоксида циркония подбирают таким образом, чтобы указанный порошок содержал более 10 масс.%, или даже более 15 масс.%, или даже более 20 масс.%, или более 30 масс.% агрегированных частиц диоксида циркония, размер которых превышает 1 мм, но предпочтительно менее 7 мм, или даже менее 5 мм;

- Источник агрегированных частиц диоксида циркония обеспечивает содержание диоксида циркония более 94 масс.%;

- Источник агрегированных частиц диоксида циркония представляет собой источник расплавленного диоксида циркония;

- Источник агрегированных частиц диоксида циркония выбирают таким образом, чтобы агрегированные частицы обладали общей пористостью менее 5 об.%, предпочтительно менее 2 об.%;

- Источник частиц матрицы моноклинного диоксида циркония состоит более чем на 99 масс.% из диоксида циркония;

- На стадии (е) добавляют не менее 11% указанного источника частиц матрицы моноклинного циркония;

- На стадии (е) добавляют не менее 5% источника частиц матрицы диоксида циркония;

- Источник частиц матрицы диоксида циркония представляет собой источник, где не менее 90 масс.% частиц обладают размером менее 15 мкм. Предпочтительно, от 4 до 10 масс.% указанного источника частиц матрицы моноклинного циркония, где не менее 90 масс.% частиц обладают размером менее 15 мкм на стадии f;

- Источник частиц матрицы диоксида циркония представляет собой источник диоксида циркония, частично или полностью стабилизированного. Предпочтительно, указанные частицы матрицы диоксида циркония являются частично стабилизированными, содержание оксида магния составляет от 2,9 масс.% до 4,5 масс.%;

- Источник частиц дополнительных оксидов выбирают таким образом, чтобы более 95%, предпочтительно примерно 100 масс.% указанных частиц дополнительных оксидов характеризовались размером менее 50 мкм, предпочтительно менее 20 мкм;

- Во время получения порошка количество используемых частиц дополнительных оксидов составляет более 0,5%, предпочтительно более 1%, и/или менее 3%, предпочтительно менее 2%;

- Источник частиц дополнительных оксидов представляет собой источник Y2O3 или, предпочтительно, Y2O3 и MgO;

- На стадии (е) добавляют более 0,2% и менее 0,8% источника Y2O3 и более 0,9% и менее 1,5% источника MgO; предпочтительно добавлят 0,5% источника Y2O3 и 1,2% источника MgO;

- Один источник частиц дополнительных оксидов представляет собой источник веществ-предшественников данных оксидов. Предпочтительно, однако, чтобы источник частиц дополнительных оксидов представлял собой источник оксидов;

- При изготовлении порошка вводят не более 1,5% источника тонкодисперсных частиц диоксида кремния;

- Указанный источник тонкодисперсных частиц представляет собой коллоидный диоксид кремния.

Изобретение также относится к смеси частиц, включающей от 0 до 6 масс.% формовочной добавки и порошка по изобретению в количестве, необходимом для доведения до 100%.

Данную добавку, в частности, могут выбирать из группы, включающей:

- глины;

- пластификаторы, такие как ПЭГ или ПВА;

- связующие вещества, включающие промежуточные органические связующие вещества, такие как смолы, лигносульфонаты, карбоксиметилцеллюлоза или декстрин;

- дефлокулянты, такие как полифосфаты щелочных металлов, полиакрилаты щелочных металлов;

- смеси данных продуктов.

Предпочтительно указанная добавка представляет собой лигносульфонат кальция.

Изобретение также относится к способу изготовления спеченного огнеупорного изделия, включающему следующие последовательные стадии:

A) получение смеси частиц по изобретению с водой с образованием загружаемого материала,

B) литье указанного загружаемого материала с получением заготовки;

C) спекание указанной заготовки.

На стадии (A) количество добавляемой воды зависит от способа, используемого на стадии (B). В случае литья холодным прессованием предпочтительно добавлять воду в количестве от 1,5% до 2,5%, в масс.% исходя из массы порошка (т.е. исходя из смеси частиц без добавок).

В одном воплощении прилитье загружаемого материала не добавляют поверхностно-активных веществ.

На стадии (C) условия спекания, в частности температура спекания, зависят от точного состава композиции тонкодисперсной фракции (состоящей из тонкодисперсных частиц) смести частиц. Обычно температура спекания составляет от 1500°C до 1900°C, предпочтительная температура составляет 1700°C.

Изобретение также относится к спеченному огнеупорному продукту, полученному спеканием заготовки, выполненной из порошка по изобретению, порошка, изготовленного способом по изобретению, или из смеси частиц по изобретению, в частности путем стадий (A)-(C), описанных ниже.

Данный способ позволяет успешно получать спеченные огнеупорные продукты по изобретению, характеризующиеся плотностью от 4,1 до 4,9 г/см3, предпочтительно от 4,4 до 4,9 г/см3.

В спеченных огнеупорных продуктах, полученных в результате стадии (C), частицы дополнительных оксидов можно, в частности, сочетать друг с другом и/или с тонкодисперсными частицами диоксида кремния, особенно в форме силикатов, например в виде силиката иттрия.

Спеченный продукт по изобретению можно использовать в виде блоков или слоя, например в виде верхнего покрытия, наносимого любым известным способом на защищаемую поверхность. Спекание можно выполнять in situ, т.е. после того, как продукт был размещен в рабочем положении.

В одном воплощении, все габариты блока по изобретению превышают 1 см, превышают 2 см, превышают 5 см, или превышают 10 см.

Изобретение относится в частности к установкам, включающим:

- поверхность и защитный барьер указанной поверхности и/или

- средства для направления потока жидкости, например, форсунку, или средства для препятствования указанному потоку, например выдвижную заслонку, где указанный барьер или указанные средства для направления или препятствования потоку включают огнеупорное изделие по изобретению.

Жидкость может представлять собой расплав металла, например сталь.

В одном воплощении жидкость находится при температуре выше 1400°C, или даже выше 1500°C, или даже выше 1600°C.

Огнеупорное изделие по изобретению может контактировать с коррозионной средой и/или условиями температурного шока, в частности в условиях, где изменение температуры составляет не менее 750°C в минуту, или даже не менее 1000°C в минуту, или не менее 1500°C в минуту. Температурный шок может быть возрастающим, т.е. источником температурного шока будет являться повышающаяся температура. Температурный шок может иметь убывающий характер, т.е. источником температурного шока может являться снижающаяся температура.

Изобретение относится, в частности, к установкам, выбранным из резервуара для материалов активной зоны реактора, а именно реактора с водой под давлением, реактора для получения газовой сажи, в частности к камере сгорания указанного реактора, оборудованию для металлургической промышленности, такому как плавильная печь, передаточный ковш, дозировочный ковш, оборудованию для отливания металла, в частности к выдвижной заслонке, или форсунке указанного оборудования, к муфельной печи, стеклоплавильным печам, нефтехимическим реакторам и цементообжигательной печи.

Примеры

Следующие примеры, не ограничивающие объем настоящего изобретения, приводятся в качестве иллюстрации изобретения.

Характеристики

Измерение устойчивости к температурному шоку

Относительная потеря предела прочности при изгибе в результате температурного шока является характеристикой продукта, с помощью которой можно оценить способность продукта противостоять подобному воздействию.

Использовали стандартизированный тест PRE III.26/PRE/R5.1/78, определяя поведение при температурном шоке через относительную потерю предела прочности при изгибе (% потери MOR) после одного или нескольких циклов, заключающихся в нагревании тестируемого образца от комнатной температуры до 1200°C, выдерживании тестируемого образца при данной температуре T в течение 30 минут, и последующем помещении исследуемого образца в холодную воду.

Тестируемые образцы представляли собой бруски размерами 125×25×25 мм3 без какого-либо покрытия.

Предел прочности при изгибе измеряли согласно стандарту ИСО 5014. Для каждого конкретного состава измеренный исходный предел прочности при изгибе тестируемых образцов (не подвергавшихся температурному шоку) «MOR исх.» представлял собой среднее для трех идентичных тестируемых образцов; измеренный предел прочности после температурного шока при 1200°C, "MOR после ТШ" представляет собой среднее значение предела прочности при изгибе при комнатной температуре для трех тестируемых образцов после воздействия температурного шока; измеренная относительная потеря прочности при изгибе, «% потери MOR» выражается следующей формулой:

% потери MOR=100·(MOR после ТУ-MOR исх.)/MOR исх.)

Измерение амплитуды распространения трещины

Коэффициент теплового расширения измеряли на цилиндрических образцах диаметром 12 мм и высотой 15 мм. Каждое измерение выполняли с помощью дилатометра SETSYS Evolution ТМА 16/18 с выполненным из алюминия оборудованием, поставляемым на рынок компанией SETARAM. Расширение измеряли с помощью полусферической иглы, используя нагрузку 5 г. Скорость повышения температуры составляла 4°C/мин, вплоть до температуры 1600°C. Далее температуру понижали со скоростью 4°C/мин. Полный цикл выполняли при скорости потока воздуха 20 мл/мин.

Кривая теплового расширения, показанная на Фиг.1, свидетельствует о наличии «распространяющейся трещины». Амплитуда «а» данной трещины представляет собой разницу между максимумом до сжимания и минимумом до возобновления распространения, измеренную при температуре от 900°C до 1300°C в области кривой расширения, соответствующей возрастанию температуры. На Фиг.1 температура T в °C представляет собой абсциссу, а тепловое расширение Δ1/10 в % представляет собой ординату. Распространение трещины отмечено стрелкой F.

Измерение объемной плотности после спекания

Объемную плотность после спекания измеряли на образцах размером 125×25×25 мм3 согласно стандарту ИСО 5017.

Измерение пористости агрегатов

Объемную плотность (ПЛоб) агрегированных частиц определяли согласно стандарту ИСО ISO 88401987 со следующими модификациями: используемые частицы характеризовались размером от 2 мм до 5 мм.

Абсолютную плотность ПЛабс измеряли с помощью пикнометра Accupic 1330, поставляемого компанией Micromeritics, используя продукт, размолотый до размера частиц менее 160 мкм.

Общую пористость частиц, ПЛобщ, вычисляли с помощью формулы:

ПЛобщ=(ПЛаб-ПЛоб)/ПЛаб

В примерах использовали следующие сырьевые материалы:

- Порошок моноклинного диоксида циркония, используемый в матрице, представлял собой диоксид циркония "Z-99 3-5 мкм", поставляемый компанией Unitec Ceramics, с содержанием ZrO2+HfO2 более 98,3 масс.%, и срединным диаметром от 3 до 5 мкм;

- Коллоидный диоксид кремния, используемый в матрице, представлял собой термический диоксид кремния, состоящий главным образом из микросфер кварцевого стекла, где 90% частиц обладают размером менее 4 мкм, а срединный диаметр частиц обычно составляет 0,5 мкм. Он характеризуется стандартной удельной поверхностью по БЭТ (Брунауэр, Эмметт, Теллер) 14 м2/г, стандартным содержанием диоксида кремния 93,5 масс.%, стандартным содержанием Al2O3 3,5% и стандартным содержанием ZrO2+HfO2 2,4%;

- Частицы диоксида циркония, частично стабилизированные диоксидом магния, представляют собой "сплавленный диоксид циркония, стабилизированный оксидом магния", поставляемый на рынок компанией Unitec Ceramics, с содержанием ZrO2+HfO2 более 94,3 масс.% и содержанием MgO от 2,9 до 4,4 масс.%;

- Частицы диоксида циркония, частично стабилизированные оксидом кальция, представляют собой "сплавленный диоксид циркония, стабилизированный оксидом кальция", поставляемый на рынок компанией Unitec Ceramics, с содержанием ZrO2+HfO2 более 93,9 масс.% и содержанием CaO от 3,7 масс.% до 4,8 масс.%;

- Используемый порошок моноклинного циркония калибром -300 представляет собой порошок "диоксид циркония Z-99", поставляемый на рынок компанией Unitec Ceramics, с содержанием ZrO2+HfO2 более 98,3 масс.%, в котором не менее 92% частиц обладают размером менее 50 мкм.

- Порошок CaO, используемый в матрице, представляет собой порошок гашенной извести, поставляемый компанией La Gloriette, содержащей более 97% CaO (количество, определенное после потери после прокаливания при 1000°C), размер частиц которого составляет менее 50 мкм.

- Порошок MgO, используемый в матрице, представляет собой порошок "MagChem® Р98 Pulverised" поставляемый на рынок компанией M.A.F. Magnesite B.V., содержащий более 97,5% оксида магния, в котором не менее 60% частиц обладают размером менее 44 мкм;

- Порошок Y2O3, используемый в матрице, представляет собой порошок "оксид иттрия", поставляемый компанией Treibacher, содержащий более 98,9% оксида иттрия, срединный диаметр частиц которого составляет менее 10 мкм;

- Используемая глина представляет собой глину RR40;

- Используемый лигносульфат кальция представляет собой WAFEX 122, поставляемый на рынок компанией Holmen LignoTech.

Порошки оксидов смешивали вместе с формовочными добавками (1% глины RR40 для примеров 1-4 или 0,5% лигносульфата кальция для других примеров) и 2% воды, в процентах на основе смеси порошков оксидов. Влажную смесь затем формовали в брикеты размерами 230×114×64 мм3 с помощью механического пресса однократного действия при давлении 720 кг/см2.

Данные брикеты затем спекали при медленном повышении температуры, начиная с 1700°C и медленно повышая температуру в течение 5 часов со скоростью 50°C/ч. После этого температуру понижали со скоростью 50°C/ч до 800°C, далее оставили остывать до комнатной температуры.

Приведенная ниже таблица суммирует тесты и полученные результаты.

Можно сделать вывод, что хороший компромисс между модулем упругости при трехточечном изгибе при 20°C, устойчивостью к температурному шоку и отсутствию аномалий в характеристиках расширения достигается при соблюдении трех критериев:

(1) Модуль упругости при трехточечном изгибе при 20°C больше или равен 7 МПа, предпочтительно больше 10 МПа;

(2) Потеря MOR менее 79%, предпочтительно менее 70%, более предпочтительно менее 65%;

(3) Процент распространения трещины менее 0,22%, предпочтительно менее 0,1%, более предпочтительно менее 0,05%.

Примеры от 1 до 4, а также 14 являются сравнительными примерами, не удовлетворяющими всем трем критериям одновременно.

Сравнение примеров 1 и 2 показывает влияние введения частиц дополнительных оксидов на механическую прочность, измеренную при 20°C, независимо от присутствия 3% частиц матрицы моноклинного диоксида циркония. Сравнение примеров 2 и 3 показывает, что в отсутствие частиц дополнительных оксидов и в отсутствие тонк