Нагреватель высокотемпературной печи

Иллюстрации

Показать всеНагреватель высокотемпературной печи для нагрева заготовок из кварцевого стекла относится к технологии изготовления оптического волокна. Техническим результатом изобретения является упрощение способа изготовления нагревательного элемента при одновременном снижении его токовой нагрузки. Нагреватель включает цилиндрический нагревательный элемент из тонкой металлической ленты, выполненной из Zr или Ti. Ленту Zr или Ti предварительно азотируют в среде азота. Нагреватель экранируется цилиндром из титановой или циркониевой жести для снижения потерь мощности печи на излучение и поглощения примесного кислорода. 2 ил., 2 пр.

Реферат

Изобретение относится к волоконной оптике, в частности, к технологическому печному оборудованию для вытягивания волоконных световодов на основе кварцевого стекла.

В мировой практике для вытягивания из заготовок таких оптических волокон широко используются электрические печи с цилиндрическим нагревательным элементом из графита с продувкой высокотемпературной зоны нагрева заготовки аргоном (Патент US №4407666, 04.10.1983, МПК C03B 37/07, «Метод увеличения срока службы графического элемента печи для вытягивания оптического волокна»).

Недостатком этого устройства является коррозия графитового нагревательного элемента при высоких температурах, что приводит к образованию дефектов на поверхности волокна и, как следствие, к уменьшению длины отрезков световодов, отвечающих требованиям по механической прочности. Продувка аргоном не обеспечивает полного устранения этого явления, а его высокая стоимость увеличивает затраты на производство световодов.

Наиболее близким к предлагаемому техническому решению и принятому нами за прототип является цилиндрический нагревательный элемент печи для нагрева заготовок кварцевых световодов, материал которого химически совместим с азотом, используемым для продувки зоны нагрева заготовки (заявка Японии 59-39747). В такой печи коррозия материала нагревателя не происходит, что благоприятно сказывается на прочности световодов. Низкая стоимость и доступность азота по сравнению с аргоном определяет преимущества этого технического решения в сравнении с предыдущим.

Недостаток этого нагревательного элемента заключается в сложности его изготовления. Он представляет собой графитовый цилиндр, внутренняя поверхность которого покрыта слоем нитрида циркония методом высокотемпературного газофазного осаждения. Другой его недостаток заключается в большом поперечном сечении, что определяет необходимость использования массивного силового электрического кабеля, выдерживающего большие токовые нагрузки.

Задача настоящего изобретения состоит в упрощении конструкции нагревателя высокотемпературной печи и снижении его токовой нагрузки.

Поставленная задача решается в конструкции нагревателя высокотемпературной печи, включающего цилиндрический нагревательный элемент, изготовленный в виде цилиндра из материала, химически совместимого с азотом, и расположенный вокруг него экран, в котором, в отличие от прототипа, нагревательный элемент изготовлен из металлической ленты Ti или Zr, предпочтительно толщиной до 0.2 мм и шириной до 20 мм, а экран изготовлен из титановой или циркониевой жести. Оптимальные размеры металлической ленты (Zr или Ti) толщиной 0,1-0,2 мм и шириной 10-20 мм подобраны опытным путем.

Выбор материала металлической ленты Ti или Zr обусловлен возможностью существенного упрощения способа изготовления нагревателя с обеспечением необходимой токовой нагрузки.

Из металлической ленты, обладающей пластической деформацией, изготовление цилиндрического нагревательного элемента осуществляется простой операцией, заключающейся в изгибе ленты с приданием ей заданной формы. Предварительный нагрев в среде азота приводит к образованию тугоплавких нитридов (TiN, ZrN). Такой простой способ изготовления высокотемпературного нагревательного элемента является наиболее прогрессивным, а его малое поперечное сечение обеспечивает существенное снижение токовой нагрузки по сравнению с прототипом (более чем в 10 раз). Температура плавления этих материалов существенно превышает необходимый уровень нагрева заготовок, равный 2000-2200°C. Так, при атмосферном давлении азота нитрид титана плавится при 3080°C (Ероньян М.А., Аварбэ Р.Г., Данисина И.Н. Влияние равновесного давления азота на температуру плавления TiNn и HfNn. - Теплофизика высоких температур, 1976, т.14, №2, с.398-399), а нитрид циркония плавится при 3280°C (Ероньян М.А, Аварбэ Р.Г., Никольская Т.А. Влияние давления азота на температуру плавления ZrNx.- Изв. АН СССР, Неорганические материалы, 1976, т.12, №2, с.247-249). Собственная упругость пара этих материалов и давление продуктов их взаимодействия с газовыми компонентами диссоциации SiO2 меньше, чем для графита, широко используемого для промышленных печей вытягивания волокна.

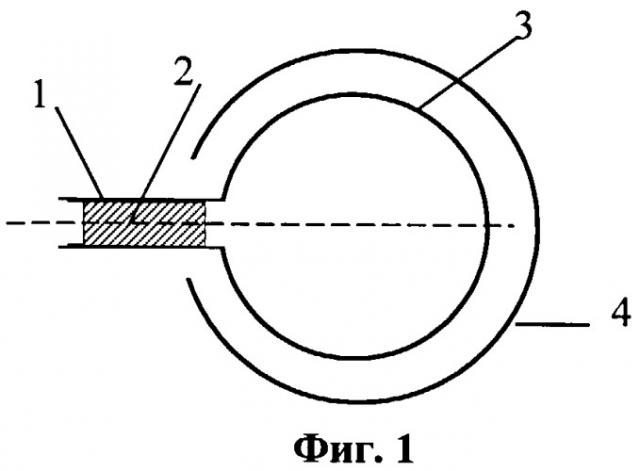

На Фиг.1 представлено схематическое изображение конструкции нагревателя высокотемпературной печи, нагревательный элемент которого выполнен из металлической ленты, вид сверху, где 1 - токоподводящая часть нагревательного элемента в виде расположенных параллельно друг другу отводов, 2 - электроизоляционная прокладка, расположенная между отводами токоподводящей части 1, 3 - высокотемпературная часть нагревательного элемента, цилиндрическая, 4 - тепловой экран, цилиндрический, изготовленный из металлической жести.

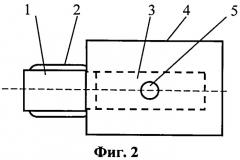

На Фиг.2 представлено схематическое изображение нагревателя, вид спереди, где 5 - отверстие в экране для измерения температуры нагревателя.

Пример 1. Нагревательный элемент (Фиг.1, поз.1 и 3) изготавливали из циркониевой ленты толщиной 0.1 мм и шириной 10 мм. Электроизоляционная прокладка (Фиг.1, поз.2) выполнена из нитрида бора. Отводы токоподводящей части 1 нагревателя, изолированные друг от друга пластиной из нитрида бора, зажимали в токовводах, а вокруг нагревателя устанавливали цилиндрический экран 4 из титановой жести толщиной 0.2 мм. Для измерения температуры нагревателя в экране вырезали отверстие 5 диаметром 6 мм (Фиг.2, поз.5). Водоохлаждаемый корпус печи изготавливали из нержавеющей стали с патрубками ввода азота, окном из кварцевого стекла для оптического пирометра и диафрагмами для ввода заготовки и вывода волокна.

Нагреватель предварительно разогревали пропусканием тока в атмосфере азота со скоростью 300°C в минуту до 2500°C и выдерживали при этой температуре в течение десяти минут для превращения циркония в стехиометрический нитрид ZrN. Затем силу тока плавно уменьшали до полного отключения электроэнергии. В зону нагрева вводили заготовку из кварцевого стекла и производили плавный подъем температуры до 2100°C, после чего производили вытягивание волокна. При повторных циклах нагрева целостность нагревателя не нарушалась. Сила тока в этих процессах не превышала 200 ампер, в то время как для печей с графитовым нагревателем в режиме вытягивания волокна токовая нагрузка нагревателя находится на уровне 2000 А. Увеличение толщины более 0.2 мм и ширины более 20 мм ленты нагревательного элемента нежелательно, так как приводит к пропорциональному увеличению силы тока. Уменьшение толщины ленты приводит к сокращению срока службы нагревателя из-за химической коррозии при взаимодействии нитрида с примесным кислородом, содержащимся в особо чистом азоте. Наличие экрана из титановой жести способствует снижению содержания примесного кислорода, увеличивая тем самым срок службы нагревателя.

Пример 2. Нагревательный элемент изготовлен из титановой ленты толщиной 0.2 мм и шириной 20 мм. Экран изготовлен из титановой жести.

Режим работы аналогичен примеру 1, за исключением операции азотирования титана, которое производили при температуре 2000°C в течение 20 минут.

Изготовление нагревателя с использованием титана имеет преимущество по себестоимости, т.к. по сравнению с цирконием этот материал существенно дешевле и доступнее.

Изложенные сведения подтверждают очевидную промышленную применимость способа изготовления заготовок при производстве анизотропных одномодовых кварцевых световодов, сохраняющих поляризацию изучения.

Нагреватель высокотемпературной печи, включающий цилиндрический нагревательный элемент, изготовленный в виде цилиндра из материала, химически совместимого с азотом, и расположенный вокруг него экран, отличающийся тем, что нагревательный элемент изготовлен из металлической ленты Ti или Zr, предпочтительно толщиной до 0.2 мм и шириной до 20 мм, а экран изготовлен из титановой или циркониевой жести.