Способ и установка для охлаждения потока газообразных углеводородов

Иллюстрации

Показать всеГруппа изобретений относится к способу охлаждения потока газообразных углеводородов. Газообразный поток углеводородов охлаждают для получения потока сжиженных углеводородов. Газообразный поток углеводородов охлаждают в одном или большем количестве теплообменников, используя первый хладагент из контура циркуляции первого хладагента, в котором указанный первый хладагент сжимают в первом компрессоре, приводимом в действие первым газотурбинным двигателем, который обеспечивается первым потоком входящего воздуха, и сжижают, используя контур второго хладагента, в котором второй хладагент сжимают во втором компрессоре, приводимом в действие вторым газотурбинным двигателем, который обеспечивается вторым потоком входящего воздуха. Располагаемую охлаждающую способность потока охлажденной охлаждающей жидкости разделяют на первую часть и вторую часть в соответствии с типичным входным параметром. Располагаемую охлаждающую способность первой части используют для охлаждения первого потока входящего воздуха, а располагаемую охлаждающую способность второй части потока используют для охлаждения второго потока входящего воздуха. Описана установка для охлаждения газообразного потока углеводородов. Группа изобретений направлена на повышение надежности установки для охлаждения потока газообразных углеводородов. 2 н. и 12 з.п. ф-лы, 5 ил.

Реферат

Изобретение относится к способу охлаждения потока газообразных углеводородов для получения потока сжиженных углеводородов.

Типичным потоком сжижаемых углеводородов является природный газ. Существует много видов технологических процессов, которые могут быть использованы для сжижения природного газа. Во многих из этих процессов используют два или большее количество последовательных контуров циркуляции хладагента, зачастую реализованных в каскадной схеме, для постепенного снижения температуры природного газа. Такие контуры циркуляции хладагента обычно содержат компрессоры для повышения давления хладагента в соответствующих контурах после того, как он поглотил тепло от природного газа.

Компрессоры для хладагента могут приводиться в действие с помощью газотурбинных двигателей. Такие газотурбинные двигатели содержат воздушный компрессор для сжатия потока входящего воздуха. Известная характерная особенность газотурбинных двигателей заключается в том, что мощность, которую они вырабатывают, уменьшается при повышении температуры окружающего воздуха. Уменьшение вырабатываемой мощности может быть, по меньшей мере, частично минимизировано за счет охлаждения воздуха, поступающего на вход газотурбинного двигателя.

В патентном документе US 6324867 (заявитель - Exxon Mobil) описаны система и способ сжижения природного газа, в которых для охлаждения воздуха, поступающего в газотурбинные двигатели системы, используют излишнюю охлаждающую способность, располагаемую системой для сжижения природного газа, для улучшения тем самым общей эффективности работы системы. Охлаждающую текучую среду (жидкость), например воду, пропускают через охлаждающие устройства, размещенные перед входным устройством для воздуха каждого газотурбинного двигателя. Охлаждающую жидкость, в свою очередь, охлаждают пропаном, отведенным из контура циркуляции хладагента системы, используемым для первоначального охлаждения охлаждаемого природного газа, который должен быть сжижен. Охлаждающая жидкость протекает через охлаждающие устройства параллельными потоками, поскольку охлажденную охлаждающую жидкость сначала разделяют с тем, чтобы она поступала к каждому охлаждающему устройству, и затем объединяют ниже по потоку от охлаждающих устройств. В каждой трубопроводной линии после указанного разделения установлен регулирующий клапан, который управляется независимо, используя для этого произвольно выбранную характеристику воздуха, входящего в соответствующий газотурбинный двигатель.

Недостаток известного способа заключается в том, что он не принимает во внимание, какой из газотурбинных двигателей налагает наиболее сильное ограничение на производство сжиженного природного газа (СПГ).

Настоящее изобретение обеспечивает способ охлаждения газообразного потока углеводородов для производства потока сжиженных углеводородов, включающий:

охлаждение газообразного потока углеводородов в одном или большем количестве теплообменников, используя первый хладагент из контура циркуляции первого хладагента, в котором указанный первый хладагент сжимают в первом компрессоре, приводимом в действие первым газотурбинным двигателем при наличии первого потока воздуха, входящего в двигатель, при этом указанное охлаждение обеспечивает получение потока охлажденных углеводородов;

сжижение потока охлажденных углеводородов, используя второй хладагент, который сжимают во втором компрессоре, приводимом в действие вторым газотурбинным двигателем при наличии второго потока воздуха, входящего в двигатель, и охлаждают, по меньшей мере, путем теплообмена с указанным первым хладагентом из контура циркуляции первого хладагента, при этом указанное сжижение обеспечивает получение потока сжиженных углеводородов;

получение потока охлажденной охлаждающей жидкости;

деление охлаждающей способности, которой располагает охлажденная охлаждающая жидкость, по крайней мере, на первую и вторую части в соответствии с типичными входными параметрами;

охлаждение одного или обоих указанных первого и второго потоков входящего воздуха с помощью охлажденной охлаждающей жидкости, при этом располагаемую охлаждающую способность первой части используют для охлаждения первого потока входящего воздуха, а располагаемую охлаждающую способность второй части используют для охлаждения второго потока входящего воздуха.

Кроме того, обеспечивается установка для осуществления указанных стадий способа.

Изобретение обеспечивает также установку для охлаждения газообразного потока углеводородов для производства потока сжиженных углеводородов, содержащую:

контур циркуляции первого хладагента, содержащий первый хладагент, первый компрессор, первый газотурбинный двигатель, соединенный с первым компрессором для приведения в действие первого компрессора, и первый поток воздуха, входящего в первый газотурбинный двигатель; первый компрессор, предназначенный для сжатия указанного первого хладагента;

контур циркуляции второго хладагента, содержащий второй хладагент, второй компрессор, второй газотурбинный двигатель, соединенный со вторым компрессором для приведения действие второго компрессора, и второй поток воздуха, входящего во второй газотурбинный двигатель; второй компрессор, предназначенный для сжатия указанного второго хладагента;

один или большее количество первых теплообменников, размещенных для приема и охлаждения газообразного потока углеводородов и второго хладагента, используя для указанного охлаждения первый хладагент, обеспечивая получение потока охлажденных углеводородов и потока охлажденного второго хладагента;

один или большее количество теплообменников, размещенных для приема и сжижения потока охлажденных углеводородов, используя поток охлажденного второго хладагента, с тем чтобы получить поток сжиженных углеводородов;

поток охлажденной охлаждающей жидкости;

делитель потока для разделения охлажденной охлаждающей жидкости, по меньшей мере, на первую и вторую части в соответствии с типичным входным параметром;

первый теплообменник для охлаждения входящего воздуха, размещенный в первом потоке входящего воздуха для охлаждения первого потока входящего воздуха с помощью первой части охлажденной охлаждающей жидкости;

второй теплообменник для охлаждения входящего воздуха, размещенный во втором потоке входящего воздуха для охлаждения второго потока входящего воздуха с помощью второй части охлажденной охлаждающей жидкости.

Изобретение далее будет иллюстрировано с помощью примера и со ссылками на одну или большее число фигур на сопровождающих описание чертежах.

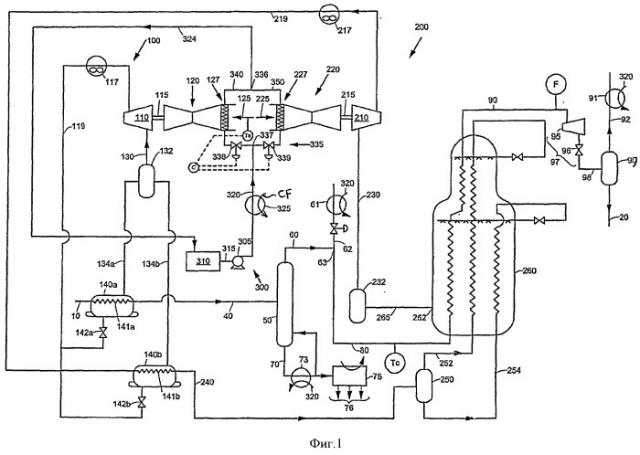

Фиг.1 - схема, иллюстрирующая установку и способ для охлаждения и сжижения потока углеводородов в соответствии с одним воплощением изобретения.

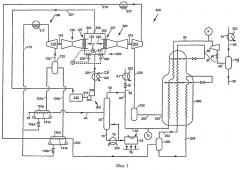

Фиг.2 - схема, иллюстрирующая пример контура охлаждения хладагента для эффективного охлаждения хладагента.

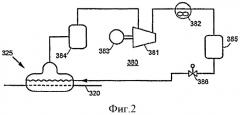

Фиг.3 - схема альтернативного привода, которая может быть использована в настоящем изобретении.

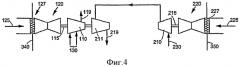

Фиг.4 - схема другого альтернативного привода, которая может быть использована в настоящем изобретении.

Фиг.5 - схема еще одного альтернативного привода, которая может быть использована в настоящем изобретении.

При описании перечисленных чертежей здесь и далее единым ссылочным номером позиции обозначены как трубопровод (трубопроводная линия), так и поток, транспортируемый по этому трубопроводу. Одинаковые элементы, потоки и трубопроводы обозначены на чертежах одинаковыми номерами позиции.

Согласно изобретению предлагается разделять охлаждающую способность, которой располагает охлажденная охлаждающая жидкость, по меньшей мере, на первую и вторую части в соответствии с типичным входным параметром, и охлаждать, по меньшей мере, первый и второй потоки воздуха, входящего в газотурбинные двигатели, с помощью охлажденной охлаждающей жидкостью, при этом располагаемую охлаждающую способность первой части используют для охлаждения первого потока входящего воздуха, а располагаемую охлаждающую способность второй части используют для охлаждения второго потока входящего воздуха.

За счет разделения располагаемой охлаждающей способности охлажденной охлаждающей жидкости в соответствии с типичным входным параметром может быть достигнут лучший оптимум при делении располагаемой охлаждающей способности для охлаждения, по меньшей мере, двух потоков входящего воздуха.

Например, если типичным входным параметром является параметр, представляющий окружающую температуру, деление охлаждающей способности может быть произведено в зависимости от окружающей температуры. В зависимости от окружающей температуры мощность, расходуемая на сжатие воздуха в процессе охлаждения углеводородов, необходимая в первом и втором компрессорах, а также располагаемая мощность в первом и втором газотурбинных двигателя, изменяется. При низкой окружающей температуре давление конденсации первого хладагента относительно низкое и, следовательно, необходима относительно меньшая мощность на сжатие в первом компрессоре по сравнению со вторым компрессором, что делает мощность, расходуемую на сжатие в контуре основного хладагента, ограничивающим фактором для количества производимого СПГ. В этом случае деление охлаждающей способности может быть произведено с тенденцией, направленной на повышение охлаждающей способности второй части потока охлаждающей воды для увеличения располагаемой мощности на сжатие во втором компрессоре.

Однако с повышением окружающей температуры ограничивающим производство СПГ постепенно становится первый компрессор из-за увеличения давления нагнетания первого компрессора. Поэтому указанное деление охлаждающей способности может быть произведено иным образом: с меньшим предпочтением для второй части охлаждающей жидкости и созданием тем самым возможности повышения охлаждающей способности первой части. В результате может быть достигнуто максимальное производство СПГ и/или может быть минимизировано потребление мощности для фиксированной производительности процесса получения СПГ.

Располагаемая охлаждающая способность в охлажденной охлаждающей жидкости может быть разделена между первой и второй частями в любом отношении, с изменением в интервале от 0:1 до 1:0. Например, в условиях холодной окружающей среды охлаждающая способность первой части может быть равной нулю, так что вся располагаемая охлаждающая способность в охлажденной охлаждающей жидкости может быть использована для охлаждения второго потока входящего воздуха.

Предпочтительно указанное деление охлаждающей способности по типичному входному параметру включает определение оптимального отношения деления, основанного на использовании типичного входного параметра, и регулирование указанного отношения, при котором располагаемая охлаждающая способность охлажденной охлаждающей жидкости обычно распределяется между первой и второй частями так, чтобы это отношение изменялось в пределах достижения полученной расчетом оптимальной величины или поддерживалось при этой оптимальной величине.

Для целей настоящего описания под термином «охлажденная охлаждающая жидкость» следует понимать жидкость, которая имеет температуру ниже, чем температура окружающего воздуха. Охлажденная охлаждающая жидкость может быть получена путем интенсивного охлаждения жидкости, используя охлаждающую способность любого потока хладагента или холодного потока, включая охлаждающую способность, заимствованную из контура с первым хладагентом и/или охлаждающую способность, заимствованную из контура со вторым хладагентом, и/или охлаждающую способность контура хладагента любого типа.

В процессе сжижения углеводородов задействованы также и другие холодные потоки, которые не циркулируют в контурах с хладагентом. Примеры таких потоков включают жидкий нижний поток, отводимый из экстракционной колонны и/или колонны фракционирования, и/или верхний поток, отводимый из колонны фракционирования, поток газа конечного мгновенного испарения, который может быть образован при снижении давления потока сжиженных углеводородов, а также поток испаряющегося газа, который может испаряться из сжиженных углеводородов при их хранении. Типичные примеры экстракционных колонн, используемых в технологической схеме сжижения углеводородов, включают газожидкостный фазовый сепаратор или более совершенную колонну фракционирования, например скруберную колонну и экстракционную колонну для газоконденсата, которая обычно работает при более низком давлении, чем скруберная колонна. Типичными колоннами фракционирования, используемыми в цепочке колонн фракционирования газоконденсата, являются деметанайзер, деэтанайзер, депропанайзер и дебутанайзер.

Один или большее число типичных входных параметров может быть использовано вместо или в дополнение к параметру, показывающему окружающую температуру. Подходящие примеры включают параметры, характеризующие: давление нагнетания первого компрессора, температуру границы разделения фракции между циклами с первым и вторым хладагентом; мощность, потребляемую первым компрессором; мощность, потребляемую вторым компрессором; разность между выходной мощностью первого и второго газотурбинного двигателя; расход сжиженного углеводорода.

На фиг.1 представлена схема установки для охлаждения потока 10 газообразных углеводородов с целью производства потока 20 сжиженных углеводородов. Установка содержит контур 100 циркуляции первого хладагента и контур 200 циркуляции второго хладагента.

Контур 100 циркуляции первого хладагента включает в себя систему трубопроводов с находящимся в них первым хладагентом, который может циркулировать по контуру. Контур циркуляции второго хладагента содержит отдельную систему трубопроводов со вторым хладагентом, который может циркулировать по контуру 200 циркуляции второго хладагента.

Контур 100 циркуляции первого хладагента содержит первый компрессор 110. С указанным первым компрессором 110 соединен первый газотурбинный двигатель 120 с помощью первого приводного вала 115 для непосредственного приведения первого компрессора 110 в действие. Первый газотурбинный двигатель 120 связан с первым потоком 125 входящего воздуха, подводимым к первому газотурбинному двигателю 120. Первый компрессор 110 предназначен для сжатия первого хладагента, проходящего по трубопроводу 130. В качестве меры предосторожности хладагент, подводимый в первый компрессор по трубопроводу 130, может проходить через используемый по усмотрению входной сепаратор 132, предотвращающий поступление в первый компрессор 110 жидких компонент.

Контур 200 циркуляции второго хладагента содержит второй компрессор 210 и второй газотурбинный двигатель 220. Второй газотурбинный двигатель 220 соединен со вторым компрессором 210 посредством второго приводного вала 215 для приведения второго компрессора 210 в действие. Второй газотурбинный двигатель 220 связан со вторым потоком 225 входящего воздуха, подводимым ко второму газотурбинному двигателю. Второй компрессор 210 предназначен для сжатия второго хладагента, проходящего по трубопроводу 230. В качестве меры предосторожности хладагент, подводимый по трубопроводу 230 во второй компрессор, может проходить через используемый по усмотрению входной сепаратор 232, который предотвращает поступление жидких компонент во второй компрессор 210.

Первый и второй газотурбинный двигатели 120, 220 соединены каждый с теплообменником для охлаждения входящего воздуха, выполненным в виде первого теплообменника 127 для охлаждения входящего воздуха и второго теплообменника 227 для охлаждения входящего воздуха соответственно. Эти теплообменники для охлаждения входящего воздуха размещены в первом и втором потоках 125, 225 входящего воздуха соответственно для охлаждения первого и второго потоков входящего воздуха. По усмотрению в первом и втором потоках 125, 225 входящего воздуха могут быть установлены фильтры (не показаны), предназначенные для фильтрования воздуха перед его сжатием в соответствующем газотурбинном двигателе 120, 220. Ниже по ходу движения потока от теплообменников 127, 227 для охлаждения входящего воздуха могут быть размещены сепараторы (не показаны), например вертикальные сепараторы крыльчатого типа и связанные с ними водоотводящие устройства, служащие для удаления влаги, которая может конденсироваться в процессе охлаждения потока (потоков) входящего воздуха. Водоотводящие устройства могут быть также размещены в теплообменниках 127, 227 для охлаждения входящего воздуха с целью удаления влаги из этих теплообменников.

Всасывающий патрубок второго компрессора 210 соединен с выходным патрубком 262 для второго хладагента второго теплообменника 260 посредством трубопровода 230 и необязательного входного сепаратора 232 компрессора. Второй теплообменник 260 представляет собой один или большее количество теплообменников, размещенных для приема и сжижения потока охлажденных углеводородов, транспортируемых по трубопроводу 80, с тем, чтобы получить поток 20 сжиженных углеводородов.

Выходной патрубок второго компрессора 210 соединен с трубопроводной линией 119, на которой установлены один или большее количество охлаждающих аппаратов 217, использующих для охлаждения окружающую среду.

Выходной патрубок первого компрессора 110 соединен с один или большим количеством первых теплообменников 140а, 140b посредством трубопроводной линии 119 для хладагента. Выше по ходу движения потока от одного или большего количества первых теплообменников 140а, 140b на трубопроводной линии 119 размещены один или большее количество охлаждающих аппаратов 117, использующих для охлаждения окружающую среду. Выше по потоку от одного или большего количества первых теплообменников 140а, 140b размещены устройства 142а, 142b для снижения давления, предназначенные для регулирования давления в этих теплообменниках. Указанные один или большее количество первых теплообменников 140а, 140b имеют выходные патрубки для хладагента, которые посредством трубопроводов 134а и 134b подключены к первому компрессору 110 для сжатия хладагента. В воплощении, представленном на фигуре трубопроводы 134а и 134b соединены с первым компрессором 110 для хладагента через используемый по усмотрению входной сепаратор 132 компрессора.

В иллюстрируемом воплощении два из одного или большего числа теплообменников 140а, 140b размещены по параллельной схеме, и каждый из них имеет теплую трубу или пучок теплых труб 141а, 141b. В качестве альтернативы в одном теплообменнике могут быть размещены две параллельные теплые трубы или два пучка теплых труб. Указанные теплообменники могут быть теплообменниками различного типа, например типа котла-испарителя, такой как показан на фиг.1, и катушечного типа, как, например, показанный в патентном документе US 6370910.

Один из одного или большего числа первых теплообменников размещен для приема и охлаждения потока 10 углеводородов. Этот один теплообменник будет именоваться здесь как первый теплообменник 140а для углеводородного сырья. По усмотрению используют один или большее число других теплообменников, установленных на линии трубопровода 10 углеводородного сырья выше по потоку от первого теплообменника 140а для углеводородного сырья с тем, чтобы он работал при более высоких давлениях, чем первый теплообменник 140а для углеводородного сырья.

Трубопровод 40 ниже по потоку от первого теплообменника для углеводородного сырья может быть соединен непосредственно с трубопроводом 80, который присоединен ко второму теплообменнику 260, для подачи охлажденного потока углеводородов к трубопроводу 80. Однако, как показано в воплощении на фиг.1, трубопровод 40 соединен со средством отделения в виде необязательного газожидкостного сепаратора 50, который предназначен для приема потока 40 углеводородов приблизительно прибавлении газа в углеводородном сырье после прохождения этого потока через первый теплообменник 140а для углеводородного сырья. Используемым по усмотрению газожидкостным сепаратором 50 приемлемо может быть экстракционная колонна для газоконденсата и/или колонна, служащая для целей отбензинивания газоконденсата. Типичные примеры экстракционных колонн, используемых в цепочке аппаратов для сжижения углеводородов, служащих для отбензинивания газоконденсата, включают обычный газожидкостный корпусной сепаратор или более совершенную перегонную колонну, например скруберную колонну и экстракционную колонну для газоконденсата, которая обычно работает при более низком давлении, чем давление в скруберной колонне. В одном воплощении, иллюстрируемом на фиг.1, используемый по усмотрению газожидкостный сепаратор выполнен в виде скруберной колонны.

Необязательный газожидкостный сепаратор 50 имеет верхний патрубок для отвода парообразного верхнего потока 60 и нижний патрубок для отвода жидкого нижнего потока 70. Трубопровод 60 для парообразного верхнего потока 60 может быть соединен с трубопроводом 80 для получения в трубопроводе 80 потока охлажденных углеводородов. В трубопроводе 60 или в трубопроводе 80 может быть установлен делитель 63 потока, служащий для отвода потока 62 горючего газа от парообразного верхнего потока 60.

Жидкий нижний поток 70, который может, как правило, содержать углеводородные компоненты от С2 до С4, а также С5+, может быть направлен в используемую по усмотрению линию 75 фракционирования, предназначенную для фракционирования, по меньшей мере, части жидкого нижнего потока 70 с получением потоков 76 продуктов фракционирования. Теплообменник 73 для нижнего жидкого потока может быть, по усмотрению, приспособлен для подвода теплоты, по меньшей мере, к части нижнего потока 70. Часть нижнего потока 70 может быть возвращена обратно к необязательному газожидкостному сепаратору 50 в качестве потока 74 повторного кипячения, предпочтительно содержащего, более предпочтительно состоящего из паров, предназначенных для использования в необязательном газожидкостном сепараторе 50 в качестве паров для отпаривания. Источник теплоты (для образования паров) может быть образован потоком 320, например, за счет использования потока 70 кубового остатка в качестве теплоносителя CF. Преимущество такой схемы заключается в том, что часть жидкого нижнего потока 70, которую необходимо возвращать обратно в используемый по усмотрению газожидкостный сепаратор 50, является холодной, и к ней необходим подвод теплоты с целью образования потока 74 повторного кипячения, в то же время в наличии имеется охлаждающая жидкость и необходимо, чтобы она была охлаждена.

Другой один или большее количество первых теплообменников, который здесь и далее будет именоваться первым теплообменником 140b для второго хладагента, размещен для приема второго хладагента из трубопровода 219. С этой целью трубопровод 219 подключен к теплой трубе (или теплому пучку труб) 141b. По усмотрению используется один или большее количество первых теплообменников, установленных на линии трубопровода 219 хладагента выше по потоку от первого теплообменника 140b для второго хладагента, который должен будет работать при более высоком давлении, чем указанный первый теплообменник 140b для второго хладагента. Ниже по потоку от указанного первого теплообменника со вторым хладагентом размещен необязательный газожидкостный сепаратор 250 хладагента, предназначенный для подачи в него потока 240 охлажденного второго хладагента, после того, как он прошел через первый теплообменник 140b для второго хладагента, и разделения этого потока, охлажденного, по меньшей мере, посредством теплообмена с указанным первым хладагентом из контура с первым хладагентом.

Охлажденный поток 80 углеводородов и поток 240 второго хладагента (или парообразный и жидкий потоки второго хладагента 252 и 254 соответственно) подают в один или большее количество вторых теплообменников для дальнейшего охлаждения и сжижения охлажденного потока 80 углеводородов с получением, по меньшей мере, промежуточного потока 90 сжиженных углеводородов и, по меньшей мере, потока 265 частично или полностью испаренного хладагента в выходном патрубке 262.

Трубопровод 90 может быть соединен с оборудованием для снижения давления, содержащим необязательное оборудование для разделения фаз, служащее для отделения паров быстрого испарения от оставшейся жидкости. Оно может быть использовано в качестве средства удаления одной фракции из потока углеводородов, который может быть использован как поток теплоносителя CF в охлаждающем устройстве 325 для получения холодной охлаждающей жидкости 320. В уровне техники известны различные системы средств снижения давления. В качестве примера оборудование для снижения давления воплощено здесь в виде одного или большего числа расширительных устройств 97 для получения потока 98 с пониженным давлением, после которых размещен фазовый сепаратор 99. Расширительные устройства могут быть воплощены в виде устройства изоэнтропийного расширения, например расширительного устройства 95, совершающего работу, которым может быть турбина, и/или устройство изоэнтальпийного расширения, такое как клапан 96 Джоуля-Томпсона. В представленном на фиг.1 воплощении устройство 96 изоэнтальпийного расширения подходящим образом размещено ниже по потоку от устройства 95 изоэнтропийного расширения.

Иллюстрируемая на фиг.1 установка, кроме того, содержит контур 300 циркуляции охлаждающей жидкости, которая может циркулировать для охлаждения первого и второго потоков 125, 225 входящего воздуха. В иллюстрируемом воплощении имеется накопительная емкость 310, в которой может находиться указанная охлаждающая жидкость. Указанная охлаждающая жидкость предпочтительно представляет собой жидкую текучую среду и/или невоспламеняемое вещество по причинам безопасности. Подходящие охлаждающие жидкости включают воду и водный раствор солей, возможно смешанные с антизамораживающим веществом, таким как гликоль и/или ингибитор коррозии.

Контур 300 циркуляции охлаждающей жидкости, кроме того, содержит средства ее интенсивного охлаждения для получения охлажденной охлаждающей жидкости 320. В воплощении на фиг.1 для этой цели используют охлаждающий аппарат 325. Охлаждающий аппарат 325 предназначен для подвода теплоносителя CF, способного отводить теплоту от охлаждающей жидкости и обеспечивать тем самым получение в трубопроводе 320 охлажденной охлаждающей жидкости. Теплоноситель CF может быть подведен из различных источников, как это будет дополнительно показано ниже.

Подача теплоносителя CF может быть произведена из одного единственного источника, или он может представлять собой смесь жидкостей из двух или более источников. В качестве альтернативы вместо одного теплоносителя CF может быть использовано два или большее количество теплоносителей, каждый предназначен для отвода теплоты от хладагента, проходящего по трубопроводу 320. В данном случае это может быть подходящий выбор технического решения для использования ряда охлаждающих аппаратов, которые могут быть размещены параллельно или последовательно на линии трубопровода 320. Приемлемо, чтобы для каждого источника теплоносителя был обеспечен отдельный охлаждающий аппарат.

Для нагнетания потока жидкости в контуре с охлаждающей жидкостью используется насос 305. Насос может быть установлен в любом месте контура. Приемлемо, как это представлено в воплощении на фиг.1, чтобы входной патрубок низкого давления насоса 305 был соединен с накопительной емкостью 310 посредством трубопровода 315, а выходной патрубок высокого давления насоса был соединен с охлаждающим аппаратом 325.

Ниже по ходу движения потока от охлаждающего аппарата 325 размещен делитель 335 потока, служащий для разделения охлажденной охлаждающей жидкости 320, по меньшей мере, на первую часть 340 и вторую часть 350. Указанный делитель потока более детально будет описан ниже.

Первый теплообменник 127 для охлаждения входящего воздуха размещен на линии трубопровода 340 и используется для охлаждения первого потока 125 входящего воздуха с помощью первой части охлажденной охлаждающей жидкости. Второй теплообменник 227 для охлаждения входящего воздуха размещен во втором потоке входящего воздуха для охлаждения второго потока входящего воздуха с помощью второй части охлажденной охлаждающей жидкости. Делитель потока такой, как показан на фиг.1, включает в себя соединительный элемент 337, например Т-образный элемент, первый клапан 338 регулирования потока, установленный в трубопроводе 340, и второй клапан 339, установленный в трубопроводе 350. Оба регулирующих клапана показаны на фигуре, как управляемые клапаны, и обеспечивают независимость увеличения потоков. Однако специалистам в данной области техники будет понятно, что в установке, представленной на фиг.1, необходимо, чтобы только один из двух клапанов регулирования потока был управляемым, поскольку ниже по потоку от соединительного элемента 337 проходят только два трубопровода.

Установка согласно воплощению, иллюстрируемому на фиг.1, содержит, помимо того, контроллер С. В предпочтительном воплощении контроллер предназначен для определения оптимального деления располагаемой охлаждающей способности охлажденной охлаждающей жидкости на первую и вторую части 340, 350 на основе общепринятого входного параметра.

Как показано на фиг.1, типичный входной параметр показывает окружающую температуру. Сигнал может быть получен от датчика температуры Та, который размещен, например, в одном или большем количестве потоков 125, 225 входящего воздуха. Для подачи управляющего сигнала к одному или большему числу клапанов 338, 339 регулирования потока используются определенные средства, например контроллер С. Управляющий сигнал может быть сформирован в виде заданного значения регулируемой величины для управления клапаном.

В качестве альтернативы может быть сформирован сигнал, представляющий типичный входной параметр, который является показателем другой релевантной величины. Например, типичный входной параметр может быть показателем давления на выходе компрессора.

Установка работает следующим образом. В каждый из газотурбинных двигателей 120 и 220 поступает поток входящего воздуха и поток топлива, и каждый из газотурбинных двигателей 120 и 220 вырабатывает механическую энергию на соответствующих приводных валах 115, 215. Приводные валы механически соединены с соответствующими первым и вторым компрессорами 110, 120, и в результате компрессоры приводятся в действие.

Первый хладагент в контуре 100 циркуляции первого хладагента сжимается в компрессоре 110, охлаждается окружающим воздухом в одном или большем количестве охлаждающих устройств 117 и распределяется по одному или большему числу первых теплообменников 140а, 140b. Обычно охлаждение первого хладагента в охлаждающем устройстве (устройствах) 117 приводит к частичной, предпочтительной полной, конденсации. Выше по потоку от каждого первого теплообменника давление первого хладагента понижается в редуцирующих устройствах 142а, 142b. Первый хладагент затем испаряется в первых теплообменниках 140а, 140b за счет отвод теплоты от теплых труб или трубных пучков 141а, 141b. Испаренный первый хладагент направляют обратно в первый компрессор 110.

Поток 10 газообразных углеводородов охлаждается в одном или большем количестве первых теплообменников, как показано на фиг.1, за счет прохождения потока газообразных углеводородов через теплую трубу 141а в первом теплообменнике 140а для углеводородного сырья с получением частично сконденсированного потока углеводородов.

Второй хладагент в контуре 200 циркуляции второго хладагента сжимают в компрессоре 210, охлаждают окружающим воздухом в одном или большем количестве охлаждающих устройств 217 и затем дополнительно охлаждают в одном или большем количестве первых теплообменников. Как показано на фиг.1, дополнительное охлаждение второго хладагента достигается за счет его прохождения через теплую трубу 141b в первом теплообменнике 140b для второго хладагента, в котором он охлаждается, по меньшей мере, за счет обмена теплотой с первым хладагентом для получения потока 240 частично сконденсированного второго хладагента.

Поток 240 частично сконденсированного второго хладагента разделяют на паровую и жидкую фазы 252 и 254 второго хладагента соответственно. Эти потоки затем конденсируются и переохлаждаются, переохлаждаются соответственно, в одном или большем количестве вторых теплообменников 260 известным в уровне технике способом.

Поток 40 частично сконденсированных углеводородов разделяют на парообразный верхний поток 60 и жидкий нижний поток 70. По усмотрению, по меньшей мере, часть нижнего потока 70 подогревают в теплообменнике 73 для нижнего потока, и, по меньшей мере, часть подогретого нижнего потока 74 может быть направлена в используемый по усмотрению газожидкостный сепаратор 50 в качестве потока повторного кипячения. Остальную часть нижнего потока обычно направляют в цепочку 75 аппаратов фракционирования, где эту часть потока разделяют на фракции с получением одного или более потоков продуктов фракционирования. Типичными колоннами фракционирования, используемыми в цепочке аппаратов фракционирования газоконденсата, являются деметанайзер, деэтанайзер, депропанайзер и дебутанайзер.

Парообразный верхний поток 60 направляют в трубопровод 80 в качестве охлажденного потока 80 углеводородов. Охлажденный поток 80 углеводородов затем подают в один или большее количество вторых теплообменников 260 известным в уровне техники образом, где он сжижается с помощью второго хладагента. При этом получают промежуточный поток 90 сжиженных углеводородов.

Давление указанного промежуточного потока 90 сжиженных углеводородов может быть уменьшено в одном или более расширительных устройств 97, и поток 98 с уменьшенным давлением направляют в фазовый сепаратор 99, в котором любые парообразные компоненты, главным образом пары быстрого испарения, отделяются от жидких углеводородов, содержащихся в потоке 98. Жидкие углеводороды удаляют из фазового сепаратора 99 в виде потока 20 сжиженного углеводородного продукта, а парообразные компоненты отводят из фазового сепаратора 99 в качестве потока 92 конечного быстрого испарения.

Охлаждающую жидкость, находящуюся в накопительной емкости 310, нагнетают или иным образом направляют в охлаждающий аппарат 325, в котором она интенсивно охлаждается с получением охлажденной охлаждающей жидкости 320 за счет обмена теплотой с теплоносителем CF. Располагаемая охлаждающая способность охлажденной охлаждающей жидкости 320 может быть надлежащим образом использована для охлаждения потока входящего воздуха, по меньшей мере, одного из газотурбинных двигателей.

Указанная располагаемая охлаждающая способность может быть подходящим образом разделена, по меньшей мере, на первую и вторую части. Располагаемая охлаждающая способность может быть, например, разделена путем физического разделения охлажденной охлаждающей жидкости 320 на два или большее число частичных потоков, например, на два частичных потока 340, 350 в воплощении, иллюстрируемом на фиг.1. Первый частичный поток 340 используют для охлаждения первого потока 125 входящего воздуха, а второй частичный поток 350 используют для охлаждения второго потока 225 входящего воздуха.

Разделение охлаждающей способности может быть произведено в соответствии с типичным входным параметром. Это позволяет, как нельзя лучше, регулировать распределение располагаемой охлаждающей способности, по меньшей мере, по двум потокам входящего воздуха. Конечно, всю охлаждающую способность периодически можно передавать только одному из частичных потоков, в зависимости от используемого типичного входного параметра. Предпочтительно, регулирование деления охлаждающей способности в соответствии с типичными входными параметрами позволяет осуществлять контроль баланса энергии между различными контурами с хладагентами.

Предпочтительно типичный входной параметр позволяет контроллеру С определять, какой контур циркуляции хладагента является ограничивающим контуром циркуляции хладагента в том смысле, что он не способен обеспечивать достаточную охлаждающую спосо