Способ изготовления металлокерамических изделий

Иллюстрации

Показать всеРеферат

i НйЯ . патеити" т;:,.< .

Опйсй Й ий

4-©ез Сюватиятих

Сощыалыетычеекмх

Республик ("1253313 (6l) Дополнительное к авт. саид-ву

2 (5т) М. Кл, (22) Заявлено 17,06.66 (21)1084423/22-01 с присоединением заявки № 1169442/22-01 (23) Приоритет (43) Опубликовано 05. 12.77. Бюллетень №4 (45) Дата опубликования описании 25.12.7

В 22 Г 3/10

С 22 С 1/08

Гкударствиииы9 иаыпит

Вввтв Ииииитрии СССР ии дилан изобретеиий и итирытий (53) УДК621.762.53:

:669. 046,4 (088.8) (72) Авторы изобретения

Б. A. Борок, Ж. И. Дзнеладзе, Л. Н. Петров, Е. И. Зайкин, И, А. Киянский и Б. П. Лобашев

Центральный ордена Трудового Красного Знамени научна-исследовательский институт черной мераляургии им. И. П. Бардина (71) Заявитель (54) СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛОКЕРАМИЧЕСКИХ

ИЗДЯЛИЙ

Формула изобретения

Изобретение относится к области порошковой металлургии, в частности, к изготовлению изделий из тугоплавких металлов и сплавов.

Известный способ изготовления изделий из тугоплавких металлов и сплавов предусматривает спекание спрессованных заготовок в вакууме путем электронной бомбардировки спекаем ы х издели A.

С целью интенсификации процессов рафинирования и спекания, в предлагаемом способе нагрев осуществляют рассеянным потоком электронов, направленным одновременно иа всю поверхность иагреваемого тела. Спрессованные заготовки нагревают до температуры, о

13 составляющеи 10 — 15% от температуры плавления материала, путем создания разности потенциалов между катодом-эмиттером н нагреваемым телом 0,5 — 2,0 кВ, а затем спекают при положительном потенциале 2,0 — 8,0 кВ.

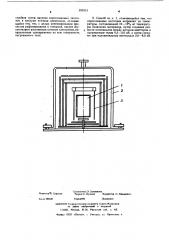

На чертеже изображена схема устройства для изготовления металлокерамических изделий из тугоплавких металлов и сплавов по предлагаемому способу.

Вокруг нагреваемой заготовки 1, помещенной в вакуумную камеру 2, расположены концентрично вольфрамовые сетки 3, находящиеся по отношению к нагреваемой заготовке под отрицательным потенциалом 0.5 — 8 кВ.

Для рафинирования тугоплавкнх металлов и сплавов спрессованные заготовки подвергают электронной бомбардировке рассеянным пучком электронов при температурах, не превышающих 10 — 15% температуры плавления металла нли сплава, при разности потенциалов между катодом-эмиттером и нагреваемым телом

0,5 — 2,0 кВ. Продолжительность процесса низкотемпературного рафинирования не превышает 30 мин. Дальнейшее повышение напряжения в системе катод — изделия до 2 — 8 кВ вызывает повышение температуры до температуры спекання, продолжительность которого порядка 10-30 мин.

Предлагаемый способ позволяет получить качественные изделия с высокой и равномерной плотностью, обеспечить высокую степень очистки от газов и примесей, а также сократить продолжительность спекання.! . Способ изготовления металлокера мических изделий из тугоплавких металлов и

253313

Составитель Э. Залманова Техред О. Луговая Корректор П. Макаревич.

Редактор тч. Сорокин

Заказ 468!/2

Подписное

Тира ж995

ЦНИИПИ Государственного комитета Совета Министров по делам изобретений н открытий

I I 3035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП «Патент», г. Ужгород, ул. Проектная, 4 сплавов путем нагрева спрессованных заготовок в вакууме потоком электронов, отличающийся тем, что, с целью интенсификации процессов рафинирования и спекання, нагрев осуществляют рассеянным потоком электронов, направленным одновременно на всю поверхность нагреваемого тела.

2. Способ по п. 1, отличающийся тем, что спрессованные заготовки нагревают до температуры, составляющей 10 — !5% вт температуры плавления материала, путем создания разности потенциалов между катодом-эмиттером и нагреваемым телом 0,5 — 2,0 кВ, а затем спекают при положительном потенциале 2,0 — 8,0 кВ.