Способ доменной плавки щелочесодержащих материалов

Иллюстрации

Показать всеИзобретение относится к области черной металлургии и может быть использовано в доменном производстве при плавке щелочесодержащих шихт. Способ доменной плавки включает загрузку в печь через колошник железорудной части шихты, кокса и добавок, нагрев, восстановление и плавление шихты, периодический выпуск чугуна и шлака, контроль состава чугуна и основности шлака. Для удаления щелочей из печи периодически переводят работу печи на 16-24 часа с пониженной основностью шлаков по CaO/SiO2 на 0,1-0,2 ед. ниже, чем на обычном режиме работы печи. Периодичность определяют по соотношению изменения интенсивности выхода щелочей из печи в период работы с пониженной основностью шлаков к изменению интенсивности выхода щелочей в период работы на обычных шлаках. Использование изобретения обеспечивает эффективное удаление щелочей из доменной печи. 9 ил., 4 табл., 2 пр.

Реферат

Изобретение относится к области черной металлургии и может быть использовано в доменном производстве при плавке щелочесодержащих шихт.

Известен способ доменной плавки щелочь- и цинксодержащих шихт [1], включающий загрузку шихты, содержащей цинк и щелочь, подачу дутья, контроль температуры и выхода колошникового газа; формируют буферный слой загрузкой в доменную печь фракционированного шлакового щебня и кокса, опускают уровень засыпи до горизонта с температурой газа 750-800°C, а для предотвращения перегрева металлических конструкций верха доменной печи и перевода паров щелочей и цинка в твердое состояние на колошнике газ охлаждают до температуры 480-500°C путем подачи воды в колошниковое пространство.

Недостатками этого способа являются:

- значительное отклонение от основного технологического режима;

- значительное снижение интенсивности работы доменной печи на продолжительное время и, как следствие, потеря производства;

- увеличение прихода щелочей за счет загрузки в доменные печи фракционированного шлакового щебня с высоким содержанием щелочей (до 2,0%), так как его получают из доменного шлака;

- дополнительный расход кокса на проплавку пустой породы (фракционированного шлакового щебня);

- использование выдувочных шламов и колошниковой пыли с повышенным содержанием щелочей в общем потоке и отсутствием возможности их отделения приводит к повторному вовлечению в аглодоменное производство удаляемых из печей щелочей при проведении «выдувок»;

- увеличение общих затрат на производство чугуна.

Как известно, основная масса щелочей из печи выходит со шлаком (до 97%), а с колошниковой пылью и шламами выход составляет всего 4,4-2,4% от общего выхода щелочей.

Доменный шлак является основным носителем щелочей, удаляемых из доменной печи. Химический состав и количество шлака определяют его поглотительную способность в отношении щелочей. Повышение основности шлака сопровождается снижением активности в нем кремнезема, количества связываемых им щелочей, а значит и содержания их в шлаке.

Наиболее близким техническим решением к предлагаемому способу является способ доменной плавки щелочесодержащих шихт [2], включающий загрузку в печь через колошник железорудной части шихты, кокса и добавок, нагрев, восстановление и плавление шихты, периодический выпуск чугуна и шлака, контроль состава чугуна и шлака, причем основность шлака по CaO/SiO2 поддерживается в пределах 0,7-0,9 ед.

Недостатком этого способа является то, что снижение основности шлака сопровождается уменьшением его десульфурирующей способности. Снижение содержания СаО в шлаках и снижение основности приводит к увеличению содержания серы в чугуне и снижению его качества. Содержание серы в чугуне ограничивает нижний предел основности шлака требованиями действующих технических условий по содержанию серы в чугуне на каждом предприятии.

Работа на кислых шлаках, рассматриваемая как эффективный путь решения щелочной проблемы, при всей его выгоде в связи с высокими требованиями к качеству чугуна осложняется необходимостью внедоменного обессеривания чугуна, что также является экономической проблемой.

В основу изобретения поставлена задача повышения эффективности удаления щелочей из печи со шлаками с целью снижения количества циркулирующих щелочей в печи, оказывающих разрушительное действие на огнеупорную футеровку печи и негативное влияние на железорудные материалы и кокс в доменной печи, приводящих к увеличению расхода кокса и снижению производства чугуна, а также выполнение задачи получения чугуна требуемого качества.

В условиях, когда приход щелочей не может быть уменьшен, а процесс их накопления в столбе материалов неустраним, единственным реальным путем снижения вредного воздействия на состояние доменной печи и показатели ее работы является периодическое удаление накапливающейся массы щелочей.

Техническая задача, на решение которой направлено изобретение, заключается в повышении технико-экономических показателей работы печей за счет оптимизации физико-химических свойств шлаков путем периодического изменения его состава (изменение содержания СаО в шлаках и изменение основности шлака).

Технический результат достигается тем, что в предлагаемом способе доменной плавки щелочесодержащих материалов, включающем загрузку в печь через колошник железорудной части шихты, кокса и добавок, нагрев, восстановление и плавление шихты, периодический выпуск чугуна и шлака, контроль состава чугуна и основности шлака, согласно изобретению, периодически переводят работу печи на 16-24 часа с пониженной основностью шлаков по CaO/SiO2 на 0,1-0,2 ед. ниже, чем на обычном режиме работы печи, причем периодичность удаления щелочей из печи определяют по соотношению изменения интенсивности выхода щелочей из печи в период работы с пониженной основностью шлаков к изменению интенсивности выхода щелочей в период работы на обычных шлаках:

где ПУ- периодичность удаления щелочей, сут;

ВШ↓В - выход шлака в среднем за выпуск в период работы на шлаках с пониженной основностью, кг/т;

Ni ↓B - количество выпусков в период работы на шлаках с пониженной основностью, шт.;

ВШ↑В - выход шлака в среднем за выпуск в период работы на шлаках с обычной основностью, кг/т;

Nгр - количество выпусков по графику на доменной печи, шт./сут;

Щ ¯ ↓ В - изменение содержания щелочей в среднем за выпуск в период работы на шлаках с пониженной основностью, %, определяют по соотношению

где Щi ↓B - содержание щелочей на i-м выпуске в период работы на шлаках с пониженной основностью, %;

Щ1 ↓B - содержание щелочей на 1-м выпуске в период работы на шлаках с пониженной основностью, %;

Щ ¯ ↑ В - изменение содержания щелочей в среднем за выпуск в период работы на шлаках с обычной основностью, %, определяют по соотношению

где Щ1 ↑B - содержание щелочей на 1-м выпуске в период работы на шлаках с обычной основностью, %;

Щi ↑B - содержание щелочей на i-м выпуске в период работы на шлаках с обычной основностью, %;

Ni ↑B - количество выпусков в период работы на шлаках с обычной основностью, шт.

Способ включает загрузку через колошник щелочесодержащих материалов (офлюсованного агломерата, неофлюсованных окатышей, добавок, кокса), нагрев, восстановление и плавление шихты, периодический выпуск чугуна и шлака, контроль состава чугуна и шлака, периодическое изменение основности шлака по CaO/SiO2 с обычной основностью 0,95-1,05 ед. на пониженную на 0,1-0,2 ед. в течение 16-24 часов.

Обычный режим работы печи - это режим, при котором основность шлака (шлаковый режим) обеспечивает ровный ход печи, нормальное состояние горна и получение кондиционного по сере чугуна в соответствии с действующими нормативными документами, при этом значения шлаков с обычной основностью в зависимости от существующих сырьевых условий для каждого конкретного цеха или агрегата) составляет по CaO/SiO2=0,95-1,05 ед.

Существует несколько технологических приемов снижения основности шлаков и содержания СаО в шлаках на доменных печах: снижение прихода СаО за счет снижения основности агломерата, замены части агломерата неофлюсованными окатышами, разубоживание шлака за счет использования в доменной шихте сырой руды или кварцита. Для перехода на работу на шлаках с пониженной основностью снижают расчетную основность шлака за счет применения одного из указанных приемов.

Выбирают опытные периоды с чередующимися режимами работы печи на шлаках с пониженной основностью (кислых шлаках) и шлаках с обычной основностью.

Периодичность удаления щелочей из печи определяют по соотношению изменения интенсивности выхода щелочей из печи в период работы с пониженной основностью шлаков к изменению интенсивности выхода щелочей в период работы на обычных шлаках.

Для этого необходимо производить отбор проб шлака на выпусках и определять его химический состав (в том числе содержание щелочей) и основность.

Определяют содержание щелочей на 1-м и i-м выпуске (на последнем выпуске в опытные периоды) при работе с пониженной основностью и при работе на обычной основности. Определяют изменение содержания щелочей в среднем за выпуск, затем дополнительный выход щелочей в среднем за выпуск за опытный период при пониженной основности и снижение выхода щелочей в среднем за выпуск за опытный период при обычной основности. После чего определяют периодичность удаления щелочей из печи из соотношения изменения интенсивности выхода щелочей из печи в период работы с пониженной основностью шлаков к изменению интенсивности выхода щелочей в период работы на обычных шлаках.

Обычно за 16-24 часа на доменных печах количество выпусков составляет 10-15 шт. Выход шлака на выпуске зависит от состава шихты и содержания железа в шихте. Обычно выход шлака составляет 280-400 кг/т чугуна.

Продолжительность работы печи на шлаках пониженной основности менее 16 часов не даст возможности удалить достаточное количество щелочей из печи, а продолжительность работы на шлаках пониженной основности более 24 часов приведет к увеличению содержания серы в чугуне и снижению его качества. Снижение основности шлака менее чем на 0,1 ед. не достаточно для более интенсивного выхода щелочей со шлаком, а снижение основности более чем на 0,2 ед. приведет к значительному увеличению содержания серы в чугуне и ухудшению его качества.

Способ осуществляли следующим образом.

Пример 1. Доменная печь А (объем 1370 м3).

Доменная печь работала на офлюсованном агломерате (71%) и неофлюсованных окатышах Соколовско-Сарбайского ГОКа (29%) с расчетной основностью шлака по CaO/SiO2=1,02 ед. Тепловой режим и дутьевые параметры печи поддерживались в соответствии с технологической картой (Si=0,65-0,75%).

Для увеличения выхода щелочей перевели работу печи на шлаки с пониженной основностью (на кислые шлаки). С этой целью расчетную основность шлака по CaO/SiO2 снизили с 1,02 до 0,93 ед. за счет загрузки в печь руды Михайловского ГОКа в количестве 0,7 т в подачу. Через 22 часа михайловскую сырую руду из шихты вывели, в результате чего расчетная основность шлака CaO/SiO2 повысилась с 0,93 до 1,02 ед., то есть перешли на шлаки обычной основности.

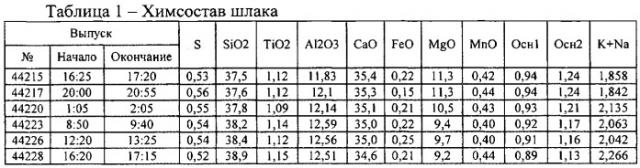

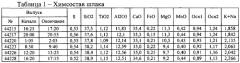

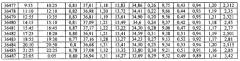

Химический состав шлаков в период работы на кислых шлаках представлен в таблице 1 и в период работы на обычных шлаках представлен в таблице 2. Периодичность выпуска продуктов плавки составляет в соответствии с графиком через 40-50 мин после закрытия предыдущего выпуска, продолжительность выпусков обычно 50-60 мин. Отбор проб шлака на доменных печах для определения химического состава производится не на каждом выпуске. В соответствии с технологической инструкцией пробы шлака два раза в смену с первого и третьего выпусков отправляются в лабораторию для химического анализа (в связи с этим в таблицах не представлены номера выпусков, где не определялся химсостав шлака).

В опытный период фактическая основность шлака по CaO/SiO2 изменялась с 0,94 до 0,89 ед.

Значение содержания щелочей в опытном периоде на первом выпуске составляет 1,858%, а через 14 выпусков значение составляет 2,266%. Изменение содержания щелочей в среднем за выпуск составляет (2,266-1,858)/14=0,029%. Дополнительный расчетный выход щелочей за выпуск составляет (при среднем фактическом выходе шлака за опытный период 347 кг/т чугуна) 0,029∗347/100=0,101 кг/т чугуна.

При переходе работы печи на обычный режим основность шлака фактическая изменилась с 0,90 до 1,05 ед.

Значение содержания щелочей в опытном периоде на первом выпуске составляет 2,250%, а через 42 выпуска значение составляет 1,832%. Изменение содержания щелочей в среднем за выпуск составляет (2,250-1,832)/42=0,010%. Снижение выхода щелочей за выпуск составляет 0,010∗341/100=0,034 кг/т чугуна (при среднем выходе шлака за период 341 кг/т чугуна).

Определяем периодичность удаления щелочей из печи: 0,101∗14/0,034/14=3,0 сут, где второе число 14 - количество выпусков по графику в сутки.

Таким образом, исходя из полученных результатов в данных условиях предлагается не реже чем один раз в 3-ое суток на доменной печи переходить в течение 16-24 часов (двух-трех смен) на работу с пониженной основностью по CaO/SiO2 на 0,1-0,2 ед. ниже, чем на обычном режиме работы печи.

Пример 2. Доменная печь С (объем 2014 м3).

Доменная печь работала на офлюсованном агломерате (66,9%), неофлюсованных окатышах Соколовско-Сарбайского ГОКа (32,2%) и марганцевой руде (0,8%) с расчетной основностью шлака по CaO/SiO2=1,01 ед. Тепловой режим и дутьевые параметры печи поддерживались в соответствии с технологической картой (Si=0,65-0,75%).

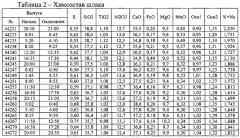

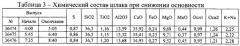

Для увеличения выхода щелочей перевели работу печи на шлаки с пониженной основностью (на кислые шлаки). С этой целью расчетную основность шлака по CaO/SiO2 снизили с 1,01 до 0,92 ед. за счет загрузки в печь кварцита в количестве 0,4 т в подачу. Через (примерно) 20 часов кварцит из шихты вывели, в результате чего расчетная основность шлака по СаО/SiO2 повысилась с 0,92 до 1,01 ед., то есть перешли на шлаки обычной основности. Фактическое изменение основности шлака при изменении расчетной основности шлака представлено на рис.4. Химический состав шлаков в период работы на кислых шлаках представлен в таблице 3 и в период работы на обычных шлаках представлен в таблице 4. Периодичность выпуска продуктов плавки составляет в соответствии с графиком через 40-50 мин после закрытия предыдущего выпуска, продолжительность выпусков обычно 50-60 мин. Отбор проб шлаков и определение их химического состава в опытные периоды производили с каждого выпуска.

В опытный период фактическая основность шлака по CaO/SiO2 изменялась с 0,99 до 0,89 ед.

Значение содержания щелочей в опытном периоде на первом выпуске составляет 2,250%, а через 13 выпусков составляет 3,420%. Изменение содержания щелочей в среднем за выпуск составляет (3,420-2,250)/13=0,090%. Дополнительный выход щелочей за выпуск составляет (при среднем фактическом выходе шлака за опытный период 340 кг/т чугуна) 0,090∗340/100=0,306 кг/т чугуна.

При переходе работы печи на обычный режим основность шлака фактическая изменилась с 0,92 до 1,04 ед.

Значение содержания щелочей в опытном периоде на первом выпуске составляет 2,528%, а через 31 выпуск составляет 2,040%. Изменение содержания щелочей в среднем за выпуск составляет (2,528-2,040)/31=0,016%. Снижение выхода щелочей за выпуск составляет 0,016∗335/100=0,054 кг/т чугуна (при среднем выходе шлака за период 335 кг/т чугуна).

Определяем периодичность удаления щелочей из печи: 0,306∗13/0,054/14=5,3 сут, где число 14 - количество выпусков по графику в сутки.

Таким образом, исходя из полученных результатов в данных условиях предлагается не реже чем один раз в 5,5 суток на доменной печи переходить в течение 16-24 часов (двух-трех смен) на работу с пониженной основностью по CaO/SiO2 на 0,1-0,2 ед. ниже, чем на обычном режиме работы печи.

Литература

1. Патент RU 2237721 С1, кл. C21B 5/00 от 25.02.2003.

2. Корякова О.Ф. и др. Совершенствование технологии доменной плавки с целью уменьшения отрицательного влияния щелочей и цинка. Бюл. ЦНИИИЧМ, 1980, №15, с.25.

Способ доменной плавки щелочесодержащих железорудных материалов, включающий загрузку в печь через колошник железорудной части шихты, кокса и добавок, нагрев, восстановление и плавление шихты, периодический выпуск чугуна и шлака, контроль состава чугуна и основности шлака, отличающийся тем, что периодически переводят работу печи на 16-24 часа с пониженной основностью шлаков по CaO/SiO2 на 0,1-0,2 ед. ниже, чем на обычном режиме работы печи, причем периодичность удаления щелочей из печи определяют по соотношению изменения интенсивности выхода щелочей из печи в период работы с пониженной основностью шлаков к изменению интенсивности выхода щелочей в период работы на обычных шлаках: где ПУ - периодичность удаления щелочей, сут; - выход шлака в среднем за выпуск в период работы на шлаках с пониженной основностью, кг/т; - количество выпусков в период работы на шлаках с пониженной основностью, шт.; - выход шлака в среднем за выпуск в период работы на шлаках с обычной основностью, кг/т;Nгр - количество выпусков по графику на доменной печи, шт./сут; - изменение содержания щелочей в среднем за выпуск в период работы на шлаках с пониженной основностью, %, определяют по соотношению где - содержание щелочей на i-м выпуске в период работы на шлаках с пониженной основностью, %; - содержание щелочей на 1-м выпуске в период работы на шлаках с пониженной основностью, %, - изменение содержания щелочей в среднем за выпуск в период работы на шлаках с обычной основностью, %, определяют по соотношению где - содержание щелочей на 1-м выпуске в период работы на шлаках с обычной основностью, %; - содержание щелочей на i-м выпуске в период работы на шлаках с обычной основностью, %, - количество выпусков в период работы на шлаках с обычной основностью, шт.