Способ для очистки от кислых соединений и сжижения газообразного потока и устройство для его осуществления

Иллюстрации

Показать всеРазработаны способ и устройство сжижения газообразного потока, который содержит углеводороды и кислые соединения и в котором кислые соединения удаляются в сжиженном состоянии, когда очищенный от кислых соединений газообразный поток постепенно охлаждается до температуры сжижения. Способ включает охлаждение газообразного потока таким образом, чтобы получить охлажденный газообразный поток, который содержит газообразные углеводороды и остаточные кислые соединения. Затем полученный охлажденный газообразный поток, очищенный от кислых соединений, дополнительно охлаждается, чтобы получить жидкие углеводороды. 3 н. и 17 з.п. ф-лы, 2 ил.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к способу и устройству для очистки от кислых соединений и сжижения газообразного потока. В частности, настоящее изобретение относится к способу и устройству для удаления кислых соединений в сжиженном виде из газообразного потока, когда очищаемый от кислых соединений газообразный поток постепенно охлаждается до температуры сжижения.

Уровень техники

Прогнозируется, что мировые энергетические потребности будут увеличиваться почти на 3% в год в течение следующих 25 лет. Возрастающий спрос на использование легкого углеводородного газа, такого как метан, в качестве главного источника энергии привел к разработке месторождений природного газа, которые ранее рассматривались как экономически невыгодные, в том числе те, которые содержат значительные концентрации диоксида углерода. Кроме того, увеличивается доля источников углеводородного газа из угольных месторождений и при добыче полезных ископаемых в угольных пластах, источников попутного газа и антропогенных источников, таких как газ мусорных свалок и биогаз.

Хотя при сжигании углеводородного газа образуется значительно меньше выбросов диоксида углерода, чем от нефти или угля, для месторождений, содержащих высокие концентрации диоксида углерода, уменьшаются преимущества или они даже исчезают, если диоксид углерода, удаляемый в установках обработки газа до сжигания, выбрасывается в атмосферу вместо улавливания и хранения, например, в подземных геологических формациях.

Кроме того, также приводят к проблемам наличие воды и других соединений, таких как сероводород, меркаптаны и ртуть, которые также называются "кислыми" соединениями или загрязняющими веществами, находящимися в углеводородном газе, независимо от указанных выше источников. Вода и кислые загрязняющие вещества способствуют коррозии и образуют твердые вещества в обычных условиях, которые поддерживаются в технологических операциях и распределительных сетях.

Образование твердых веществ в системе трубопроводов или в оборудовании обычно является нежелательным, поскольку накопление указанных твердых веществ окончательно приводит к ухудшению эксплуатационных характеристик и может быстро привести к полной закупорке, разрушению или другому повреждению. По причинам безопасности и эксплуатации необходимо снизить концентрации воды и кислых загрязняющих веществ до приемлемого уровня.

Кроме того, необходимо удовлетворять правовым или коммерческим требованиям, относительно максимально допустимых концентраций кислых загрязняющих веществ в потоке продукции - углеводородного газа.

Соответственно, в используемых в настоящее время способах сжижения углеводородного газа, газообразное сырье сначала обрабатывают, чтобы снизить содержание диоксида углерода приблизительно до 50-200 ppm и удалить другие кислые вещества. Обычно в процессе предварительной обработки используется химический растворитель (амин), но также может быть использован физический растворитель или способ с сочетанием мембраны и растворителя.

Затем предварительно обработанный газ обезвоживают, обычно с помощью молекулярного сита, до поступления в качестве сырья на установку сжижения, где обезвоженный очищенный от кислых соединений газ охлаждается до температуры, при которой легкие углеводороды, в частности метан, конденсируются, обычно до температуры около -160°С. Для газообразного сырья с относительно высоким содержанием диоксида углерода, капитальные и энергетические затраты для удаления диоксида углерода приблизительно до 50-200 ppm с использованием указанных выше традиционных технологий являются высокими, причем требуется развитая инфраструктура инженерных сетей, и таким образом, усиливает экологический отпечаток установки сжижения.

В патенте США №5956971 описан способ получения сжиженного природного газа под давлением (СПГД), в котором сырьевой поток природного газа содержит кислые соединения, такие как CO2, H2S, или любые другие соединения, которые обладают способностью к образованию твердых веществ при криогенных температурах, которые необходимы для конденсации метана. В этом способе, в системе разделения, содержащей регулируемую зону вымораживания ("РВ2"), образуется паровой поток, обогащенный метаном, и жидкий поток, обогащенный вымораживаемым компонентом. Затем паровой поток охлаждается до температуры приблизительно выше -112°С под давлением, достаточным для получения потока сжатого сжиженного природного газа. При более высокой рабочей температуре в указанном способе можно получить СПГД с довольно высоким содержанием СО2, приблизительно 1.4 мол.% CO2 при температуре -112°С и около 4,2% при -95°С, причем в отсутствии проблем замерзания в процессе сжижения.

Существует постоянная потребность в усовершенствовании способа сжижения природного газа, который содержит кислые вещества в концентрации, при которой возможно замерзание в процессе сжижения, который может быть согласован с традиционными условиями эксплуатации имеющихся установок сжижения природного газа, в котором концентрация кислых соединений, таких как СО2, снижается до уровня меньше чем 50 ppm.

Настоящее изобретение выполнено с целью преодоления, по меньшей мере, некоторых из указанных выше недостатков.

Раскрытие изобретения

В самом широком замысле, в изобретении разработан способ и устройство для сжижения газообразного потока, загрязненного кислыми соединениями, в котором кислые соединения удаляются из газообразного потока в сжиженном виде, когда газообразный поток постепенно охлаждается до температуры сжижения.

Соответственно, в первом аспекте настоящего изобретения разработан способ сжижения газообразного потока, содержащего углеводороды и кислые соединения, включающий следующие стадии:

a) охлаждение газообразного потока таким образом, чтобы получить охлажденный газообразный поток, который содержит газообразные углеводороды и остаточные кислые соединения;

b) обработка охлажденного газообразного потока растворителем с целью снижения содержания остаточных кислых соединений в охлажденном газообразном потоке, и таким образом, получение охлажденного газообразного потока, очищенного от кислых соединений; и

c) охлаждение охлажденного газообразного потока, очищенного от кислых соединений, с целью получения жидких углеводородов.

Признак "остаточные кислые соединения", используемый в изобретении, относится к остаточной концентрации кислых веществ, остающихся в паровой фазе, в соответствии с которой, при дальнейшем охлаждении в условиях осуществления способа, невозможно существенное превращение кислых веществ в твердую и/или жидкую фазу. Например, когда кислое соединение представляет собой диоксид углерода, остаточная концентрация диоксида углерода может составлять около 2-4%.

Можно признать, что газообразный поток должен быть обезвожен в достаточной степени, чтобы снизить содержание воды до весьма низкой концентрации, подходящей для производства сжиженного природного газа (СПГ), в частности до концентрации 1 ppm по объему или ниже, и предпочтительно меньше чем 0,1 ppm по объему. Пример подходящего способа обезвоживания включает в себя адсорбцию воды из газообразного потока под действием поглотителей влаги, например, таких как молекулярные сита или силикагель. В качестве альтернативы возможно обезвоживание путем адсорбции с использованием гликоля или метанола, или других подходящих способов обезвоживания, известных из уровня техники.

В одном варианте осуществления изобретения, на стадии а) охлаждение проводят таким образом, в соответствии с которым газообразный поток охлаждается до первой температуры, чтобы получить смесь твердых и/или жидких кислых веществ и пара, который содержит газообразные углеводороды и остаточные кислые соединения. Твердые и/или жидкие кислые вещества выделяют из смеси и, таким образом, получают охлажденный газообразный поток.

В одном варианте изобретения, на стадии а) охлаждение проводится при первом наборе условий температуры и давления, в которых кислые вещества затвердевают и/или образуется конденсат, содержащий кислые вещества. Можно признать, что указанный первый набор условий температуры и давления будет изменяться в соответствии с составом газообразного потока. В одном варианте осуществления изобретения, первая температура устанавливается в точке (или немного ниже этой температуры), в которой кислые вещества затвердевают и/или конденсируются.

В альтернативном варианте осуществления изобретения, в частности в случае, когда концентрация кислых веществ в газообразном потоке может рассматриваться как практически остаточная, как, например, для газа в трубопроводе, газообразный поток охлаждается на стадии а) до первой температуры, при которой замораживаемые углеводородные вещества могут конденсироваться. В одном варианте изобретения конденсированные углеводородные вещества выделяются из смеси, и таким образом, образуется охлажденный газообразный поток.

Дополнительно и/или альтернативно, газообразный поток может быть охлажден на стадии а) до первой температуры, при которой оптимизируется растворимость остаточных кислых соединений в растворителе, используемом на стадии b).

В одном варианте осуществления изобретения, на стадии b) обработка охлажденного газообразного потока растворителем включает в себя контактирование охлажденного газообразного потока с растворителем, в котором кислые вещества растворяются лучше, чем газообразные углеводороды.

В одном варианте осуществления изобретения, стадия b) проводится в температурных условиях, близких или равных первой температуре. Авторы изобретения установили, что обработка охлажденного газообразного потока растворителем при температуре, близкой или равной первой температуре, выгодно увеличивает абсорбцию кислых веществ в растворителе, что приводит к весьма низкой концентрации кислых веществ, например, такой как <50 ppm CO2, в охлажденном газообразном потоке, очищенном от кислых соединений.

Таким образом, хотя первая температура на стадии а) определяется, главным образом, температурой, при которой конденсируются кислые вещества, в случаях, когда концентрация кислых веществ в газообразном потоке может рассматриваться как практически остаточная, можно признать, что первая температура, до которой охлаждается газообразный поток, также определяется из условия баланса между растворимостью кислых веществ в растворителе, используемом на стадии b), степенью совместной абсорбции углеводородов в растворителе, используемом на стадии b), и общими требованиями способа к замораживанию.

В одном варианте осуществления, на стадии с), охлаждение проводится при втором наборе условий температуры и давления, в которых конденсируются углеводороды в охлажденном газообразном потоке, в частности метан. Можно признать, что параметры температуры и давления второго набора будут изменяться в соответствии с составом оставшихся газообразных углеводородов в охлажденном газообразном потоке.

В одном варианте изобретения, на стадии а) и/или стадии с) охлаждение газообразного потока включает в себя расширение газообразного потока на одной или нескольких стадиях расширения. В альтернативном варианте изобретения, на стадии а) и/или стадии с) охлаждение газообразного потока включает в себя осуществление косвенного теплообмена с одним или несколькими охлаждающими потоками. Подходящими охлаждающими потоками могут быть технологические потоки с температурой ниже, чем температура газообразного потока или потоки внешнего хладагента. В другом альтернативном варианте, на стадии а) и/или стадии с) охлаждение газообразного потока включает в себя осуществление непосредственного теплообмена охлаждающим потоком. В предпочтительном варианте изобретения, на стадии а) и/или стадии с) охлаждение газообразного потока включает в себя одну или несколько стадий теплообмена и/или расширения.

В другом варианте осуществления изобретения, твердые и/или жидкие кислые вещества выделяются из смеси под действием сил гравитации, центрифугирования или другими подходящими средствами разделения.

В некоторых вариантах способ дополнительно включает стадию удаления твердых кислых веществ, предпочтительно путем нагревания и плавления твердых кислых веществ, в результате чего образуется жидкость, обогащенная кислыми веществами. Такое устройство описано в документе WO 2007/030888. Получающиеся жидкие кислые вещества могут быть последовательно удалены и направляются в другие части установки. Например, холодный поток жидкого диоксида углерода может быть использован в качестве одного из технологических потоков для того, чтобы охладить газообразный поток на стадии а) за счет косвенного теплообмена.

В одном варианте осуществления способ включает в себя нагревание твердых кислых веществ до температуры, равной или немного выше точки плавления твердых кислых веществ.

В дополнительном варианте осуществления изобретения, до проведения стадии а) способ дополнительно включает в себя стадию охлаждения газообразного потока таким образом, чтобы получить жидкий поток диоксида углерода, этана и углеводородов С3+, и газообразного потока, имеющего пониженную концентрацию диоксида углерода. В другом дополнительном варианте осуществления изобретения, до проведения стадии а) способ дополнительно включает в себя стадию охлаждения газообразного потока при таком наборе условий температуры и давления, который способствуют получению жидких углеводородов С3+ и газообразного потока с пониженным содержанием углеводородов С3+, и разделение жидких углеводородов С3+ и газообразного потока с пониженным содержанием углеводородов С3+, например, как описано в документе WO 2008/095258. Затем газообразный поток, имеющий пониженную концентрацию диоксида углерода, или газообразный поток с пониженным содержанием углеводородов С3+, охлаждается до первой температуры, чтобы получить смесь твердых и/или жидких кислых веществ и пара, содержащего газообразные углеводороды и остаточные кислые соединения, как указано выше.

Во втором замысле настоящего изобретения предусмотрено устройство сжижения газа для сжижения газообразного потока, содержащего углеводороды и кислые вещества, которое содержит:

- первую охлаждающую зону для охлаждения газообразного потока таким образом, чтобы получить охлажденный газообразный поток, содержащий газообразные углеводороды и остаточные кислые соединения, причем первая охлаждающая зона соединена по текучей среде с источником газа, содержащего углеводороды и кислые вещества;

- сепаратор для отделения твердых и/или жидких веществ из охлажденного газообразного потока;

- резервуар, выполненный с возможностью обработки охлажденного газообразного потока растворителем для того, чтобы снизить содержание остаточных кислых соединений в охлажденном газообразном потоке, и таким образом, получить охлажденный газообразный поток, очищенный от кислых соединений; и

- вторую охлаждающую зону, соединенную по текучей среде с резервуаром, которая выполнена с возможностью принимать и охлаждать охлажденный газообразный поток, очищенный от кислых соединений, до второй температуры с целью получения жидких углеводородов.

В одном варианте осуществления первая охлаждающая зона и вторая охлаждающая зона соответственно включают одно или несколько средств охлаждения газообразного потока. В одном варианте изобретения указанное средство охлаждения представляет собой расширитель газа. Подходящие примеры расширителей газа включают (но не ограничиваются) дроссель Джоуля-Томсона, диафрагму или трубку Вентури, турбодетандер, или турбодетандер в последовательной комбинации с дросселем Джоуля-Томсона. Можно признать, что расширитель газа может определять входной канал резервуара для охлаждения газообразного потока или входной канал сепаратора. Аналогично, можно признать, что сепаратор может выполнять дополнительную функцию охлаждающего резервуара, в котором газообразный поток охлаждается до первой температуры.

В другом варианте изобретения указанное средство охлаждения представляет собой теплообменник, имеющий конфигурацию, которая способствует косвенному теплообмену с одним или несколькими охлаждающими потоками. Подходящие примеры указанных теплообменников включают (но не ограничиваются) теплообменник пластинчатого и оребренного типа, теплообменник типа труба в трубе, охлаждающий змеевик, или спиральный пучок труб. Можно признать, что охлаждающими потоками могут быть технологические потоки, полученные выше или ниже теплообменника по ходу потока, или внешний поток хладагента, соединенный по текучей среде с внешней охлаждающей системой. Конкретные примеры внешних охлаждающих систем включают в себя каскадные охлаждающие системы, отдельные смешанные системы хладагента, двойные смешанные системы хладагента, аммиачные абсорбционные холодильники и тому подобное.

В другом варианте изобретения указанное средство охлаждения имеет конфигурацию, которая способствует непосредственному теплообмену с охлаждающим потоком.

В предпочтительном варианте изобретения, первая и вторая охлаждающие зоны соответственно содержат один или несколько теплообменников и/или расширителей газа.

В одном варианте осуществления изобретения резервуар, предназначенный для обработки охлажденного газообразного потока растворителем, представляет собой абсорбционную колонну.

В следующем варианте осуществления изобретения устройство дополнительно содержит средство для нагревания твердых кислых веществ до температуры, равной (или немного выше) температуре плавления твердых кислых веществ. В одном варианте изобретения, указанное средство нагревания представляет собой нагреватель, в частности погружной нагреватель.

В зависимости от состава газа первая охлаждающая зона может дополнительно содержать ректификационную колонну, выполненную с возможностью эксплуатации в третьем наборе условий температуры и давления для того, чтобы получать жидкий поток диоксида углерода, этана и углеводородов С3+ и газообразного потока, имеющего пониженную концентрацию диоксида углерода. В другом варианте изобретения, ректификационная колонна может эксплуатироваться при дополнительном наборе условий температуры и давления, приспособленном для получения жидких углеводородов С3+ и газообразного потока с пониженным содержанием углеводородов С3+. Следовательно, ректификационная колонна приспособлена для осуществления массового удаления диоксида углерода и/или извлечения ценных жидких углеводородов С3+ (то есть газоконденсатной жидкости (NGL)).

В дополнительном варианте изобретения жидкость, полученная из ректификационной колонны, может быть направлена в дополнительные ректификационные колонны, эксплуатируемые в таких условиях температуры и давления, чтобы получить компоненты сжиженного нефтяного газа (СНГ), более тяжелые жидкие углеводороды С5+ и/или поток, обогащенный диоксидом углерода, как описано в документе WO 2009/095258.

В системах уровня техники диоксид углерода обычно удаляется из газообразного потока, до операции сжижения путем пропускания потока через установку абсорбции амином, с последующим выпариванием диоксида углерода из установки абсорбции амином и выбросом в атмосферу. Альтернативно, газообразный диоксид углерода может быть сжижен с использованием дорогостоящих процессов сжатия. Значительное число потенциальных газовых месторождений не рассматриваются как экономически целесообразные, поскольку содержание диоксида углерода в сырьевом потоке природного газа в устье скважины считается слишком высоким для экономичной переработки и удаления.

Настоящее изобретение основано на понимании того, что возможно извлечение жидкого диоксида углерода из газообразного потока, содержащего углеводороды и кислые вещества в процессе сжижения газа. Затем жидкий диоксид углерода можно перекачивать и подвергать захоронению при относительно небольших дополнительных энергозатратах, в отличие от выброса диоксида углерода в атмосферу.

Таким образом, в третьем аспекте настоящего изобретения разработан способ извлечения жидкого диоксида углерода из газообразного потока, содержащего углеводороды и диоксид углерода в процессе сжижения углеводородов, включающий следующие стадии:

a) охлаждение газообразного потока до первой температуры, чтобы получить смесь твердого и/или жидкого диоксида углерода и пара, содержащего газообразные углеводороды;

b) выделение твердого и/или жидкого диоксида углерода из смеси, чтобы таким образом получить охлажденный газообразный поток, который содержит газообразные углеводороды и остаточный диоксид углерода;

c) нагревание выделенного твердого диоксида углерода и получение жидкого диоксида углерода;

d) обработка охлажденного газообразного потока растворителем для того, чтобы снизить содержание остаточного диоксида углерода в охлажденном газообразном потоке и таким образом получить охлажденный газообразный поток, очищенный от кислых соединений; и

e) охлаждение охлажденного газообразного потока до второй температуры для того, чтобы получить сжиженные углеводороды.

Извлечение жидкого диоксида углерода в виде, удобном для хранения и/или захоронения с использованием указанного выше способа, способствует относительному снижению выбросов парниковых газов по сравнению со способами сжижения согласно уровню техники, в которых диоксид углерода, содержащийся в газообразном потоке, выбрасывался бы в атмосферу.

Согласно четвертому аспекту изобретения разработан способ создания финансового инструмента в рыночной Схеме торговли квотами выбросов (ETS) парниковых газов, при этом способ включает в себя осуществление способа сжижения газообразного потока, который определен в первом аспекте изобретения.

В пятом аспекте изобретения разработан способ создания финансового инструмента в рыночной Схеме торговли квотами выбросов (ETS) парниковых газов, при этом способ включает в себя эксплуатацию установки сжижения газа, которая определена во втором аспекте изобретения.

В шестом аспекте изобретения разработан способ создания финансового инструмента в рыночной Схеме торговли квотами выбросов (ETS) парниковых газов, при этом способ включает в себя осуществление способа извлечения диоксида углерода из газообразного потока, который содержит углеводороды и диоксид углерода в ходе сжижения, как определено в третьем аспекте изобретения.

В одном варианте осуществления изобретения, указанный финансовый инструмент включает в себя один из документов: кредит на выброс, или компенсация за удаление диоксида углерода, или сертификат возобновляемого источника энергии.

Краткое описание чертежей

Теперь будут описаны предпочтительные варианты осуществления настоящего изобретения только с помощью примеров, со ссылкой на сопроводительные чертежи, где:

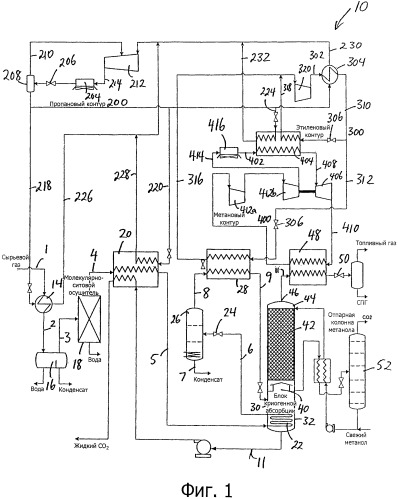

на фиг.1 показана схема технологического процесса согласно одному варианту настоящего изобретения, в соответствии с которым каскадная охлаждающая система для сжижения природного газа объединена с узлом удаления кислых веществ из газообразного потока; и

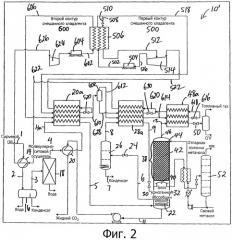

на фиг.2 показана схема технологического процесса в соответствии с другим вариантом настоящего изобретения, в котором состоящая из двух смешанных хладагентов система для сжижения природного газа объединена с узлом удаления кислых веществ из газообразного потока.

Описание предпочтительных вариантов осуществления изобретения

При описании фигур сделана ссылка на поток природного газа в качестве примера газообразного потока, который можно обрабатывать в способе согласно изобретению. Однако можно признать, что газообразный поток может быть любым потоком газа, который содержит углеводороды и кислые вещества. Иллюстративные примеры таких газообразных потоков включают (но не ограничиваются указанным) природный газ, газ угольных пластов, попутный газ, газ из органических отходов и биогаз. Состав газообразного потока может значительно изменяться, однако газообразный поток, главным образом, будет содержать метан, этан, высшие углеводороды (С3+), воду и кислые вещества. Термин "кислые вещества" означает любой один (или несколько) из числа: диоксид углерода, сероводород, сероуглерод, карбонилсульфид, меркаптаны (R-SH, где R представляет собой алкильную группу, содержащую от одного до 20 атомов углерода), диоксид серы, ароматические соединения, содержащие серу, и ароматические углеводороды, такие как бензол, толуол, ксилол, нафталины и тому подобное.

Обратимся к фиг.1, где согласно различным аспектам настоящего изобретения, показана установка 10 сжижения газа для проведения способа настоящего изобретения, в котором для охлаждения используется каскадная охлаждающая система. В этом варианте осуществления каскадная охлаждающая система включает в себя первый холодильный контур 200, второй холодильный контур 300 и третий холодильный контур 400. Предпочтительным хладагентом в первом холодильном контуре 200 является пропан. Предпочтительным хладагентом во втором холодильном контуре 300 является этилен или этан, наиболее предпочтительно этилен. Предпочтительным хладагентом для третьего холодильного контура 400 является метан, который может содержать в небольшой концентрации азот и другие легкие углеводороды.

Сырьевой газообразный поток вводится в установку 10 по трубопроводу 1 в теплообменник 14, где газообразный поток охлаждается до температуры немного выше температуры, при которой образуются гидраты углеводородов (обычно около 20°С). Вода будет конденсироваться, и, в зависимости от состава газообразного потока, легкий углеводородный конденсат также может образоваться в теплообменнике 14. Охлаждение в теплообменнике 14 осуществляется за счет косвенного теплообмена с пропановым хладагентом из первого холодильного контура 200. Газообразный поток проходит по трубопроводу 2 в сепаратор 16 для того, чтобы удалить любые конденсированные жидкие углеводороды, например С5+, и воду, которая может образоваться и в последующем направляется по трубопроводу 3 в дегидратирующую установку 18, где поток обезвоживается.

Газообразный поток может быть обезвожен с использованием любого подходящего способа обезвоживания, в котором содержание воды может быть снижено до весьма низкой концентрации, подходящей для производства СПГ, в частности до объемной концентрации 1 ppm или меньше, и предпочтительно меньше, чем 0,1 ppm по объему. Подходящий способ обезвоживания включает в себя адсорбцию воды из газообразного потока молекулярными ситами или силикагелем.

После обезвоживания газообразный поток поступает из дегидратирующей установки 18 по трубопроводу 4 в теплообменник 20, в котором газообразный поток дополнительно охлаждается. Охлаждение осуществляется за счет косвенного теплообмена с охлажденным потоком жидких кислых веществ и пропановым хладагентом из первого холодильного контура 200.

Затем газообразный поток проходит по трубопроводу 5 в пучок труб теплообменника 22 для косвенного теплообмена с суспензией твердых кислых веществ в жидких кислых веществах, где поток дополнительно охлаждается. Газообразный поток проходит по трубопроводу 6 в клапан 24, где давление сбрасывается до давления ниже критического давления газа, и поступает в ректификационную колонну 26, в которой из газообразного потока выделяется конденсат, содержащий, главным образом, углеводороды С3 и С4 углеводороды и более тяжелые углеводороды. Кроме того, полученный конденсатный поток может содержать диоксид углерода и этан. Затем конденсат направляется по трубопроводу 7 в стабилизатор конденсата или другие ректификационные колонны (не показаны) для дополнительной обработки с целью извлечения других товарных продуктов - высших углеводородов.

Эксплуатационный режим ректификационной колонны 26 определяется в соответствии с составом газообразного потока, в частности содержанием кислых веществ в потоке. Например, при газообразном потоке, который содержит меньше, чем приблизительно 15% диоксида углерода, эксплуатационный режим ректификационной колонны 20 выбирают таким образом, чтобы обеспечить конденсацию практически всех углеводородных компонентов, которые могли бы затвердеть в условиях температуры и давления, при которых конденсируется метан, так что указанные выше углеводородные компоненты удаляются из газообразного потока. Обычно для этого требуются условия температуры приблизительно -15°С во входном патрубке ректификационной колонны 26 и приблизительно от -30°С до -40°С на выходе из оросительного конденсатора наверху ректификационной колонны 26, при рабочем избыточном давлении приблизительно 55-60 бар.

Альтернативно, при газообразном потоке, содержащем более 15% диоксида углерода, эксплуатационный режим ректификационной колонны 26 подбирают, главным образом, с целью снижения концентрации диоксида углерода в газообразном потоке до уровня меньше, чем 15%. Кроме того, эксплуатационный режим подбирают таким образом, чтобы обеспечить минимальную конденсацию метана. Обычно для этого требуются условия температуры приблизительно от -35°С до -45°С во входном патрубке ректификационной колонны 26 и приблизительно от - 55°С до -60°С на выходе из оросительного конденсатора наверху ректификационной колонны 26, при рабочем избыточном давлении приблизительно 55-60 бар.

Следует признать, что в этом эксплуатационном режиме также происходит сопутствующая конденсация практически всех углеводородных соединений, которые могли бы отвердевать при типичной температуре сжижения метана.

Газообразный поток, выходящий сверху ректификационной колонны 26, направляется по трубопроводу 8 в теплообменник 28 для того, чтобы охладить газообразный поток до температуры, в минимальной степени больше, чем температура, при которой происходит затвердевание кислых веществ в газообразном потоке. Обычно газообразный поток охлаждается до температуры в диапазоне приблизительно от -65°С до -70°С. Охлаждение в теплообменнике 28 может быть осуществлено за счет косвенного теплообмена с технологическими потоками, произведенными после установки 10, например, такими как потоки сжиженных углеводородов или хладагента из внешних охлаждающих систем. В этом конкретном варианте осуществления охлаждающим потоком является этиленовый хладагент из второго холодильного контура 300.

Затем газообразный поток по трубопроводу 9 поступает во входной патрубок 30 разделяющего резервуара 32. Газообразный поток расширяется с использованием дросселя Джоуля-Томсона или другого подходящего средства расширения, такого как турбодетандер, чтобы дополнительно охладить поток, когда он поступает в резервуар 32. В одном варианте осуществления, газообразный поток расширяется с использованием турбодетандера, в последовательной комбинации с дросселем Джоуля-Томсона. В другом варианте изобретения, дроссель Джоуля-Томсона может представлять собой входной канал 30 резервуара 32.

Процесс расширения газообразного потока при его введении в резервуар 32 регулируется таким образом, чтобы внутри резервуара 32 установились такие условия температуры и давления, при которых кислые вещества, содержащиеся в газообразном потоке, затвердевали и/или сжижались. Обычно в процессе расширения газообразный поток, поступающий в резервуар 32 через входной патрубок 30, охлаждается приблизительно до температуры от -80 до -95°С при типичном давлении в диапазоне от 15 до 25 бар.

При описанном выше охлаждении газообразного потока также возможно образование небольшого количества жидкого конденсата NGL в условиях температуры и давления, имеющихся в резервуаре 32.

Твердые кислые вещества и жидкий конденсат перемещаются в нижнюю часть резервуара 32 за счет гравитационного разделения, и таким образом, образуется суспензия сжиженного природного газа и твердых и/или жидких кислых веществ. В других вариантах осуществления разделение может быть осуществлено или усилено за счет использования центробежной силы или устройства входного канала, предназначенного для облегчения слияния капель или агломерации твердых частиц.

Затем суспензия твердых кислых веществ нагревается до температуры, которая, по меньшей мере, чуть выше температуры плавления твердых кислых веществ, чтобы перевести твердые кислые вещества в жидкую фазу в нижней части резервуара 32 и получить жидкий поток, обогащенный кислыми веществами. Природа и концентрация кислых веществ в жидкой фазе сильно зависит от состава газообразного потока. Например, типичная концентрация диоксида углерода в жидкой фазе составляет более 70%. Обычно в резервуаре 32 предусмотрен погружной нагреватель, который нагревает суспензию до температуры, которая минимально выше, чем температура плавления твердых кислых веществ. В этом конкретном варианте осуществления, погружной нагреватель включает в себя змеевик 22 теплообменника, в котором газообразный поток охлаждается, нагревая суспензию. В небольших устройствах погружной нагреватель может быть электрическим погружным нагревателем.

Жидкий поток, обогащенный кислыми веществами, удаляется из резервуара 32 через патрубок 11. В технологических условиях, когда жидкий поток обогащен жидким диоксидом углерода, этот жидкий поток может непосредственно закачиваться в место захоронения жидкого диоксида углерода или размещается для розничной продажи. До захоронения или хранения, жидкий поток, обогащенный кислыми веществами, может быть использован в качестве охлаждающего потока в одном или нескольких теплообменниках установки 10 с целью сбережения энергии внутри установки 10. В этом конкретном варианте осуществления жидкий поток, обогащенный кислыми веществами, используется в качестве охлаждающего потока в теплообменнике 20.

Газообразный поток, покидающий резервуар 32, содержит остаточные кислые соединения и направляется в 38 зону сольватации. Указанная зона 38 сольватации может быть расположена в верхней части резервуара 32, как показано на фиг.1. Охлажденный, частично очищенный от кислых соединений газообразный поток может направляться в зону 38 сольватации резервуара 32 через дымовую заслонку 40 или обратный клапан.

В другом варианте осуществления (не показан) зона 38 сольватации расположена снаружи резервуара 32, причем между резервуаром 32 и зоной 38 сольватации имеется соединяющий их по текучей среде трубопровод для направления охлажденного, частично очищенного от кислых соединений газообразного потока. В другом варианте осуществления зона сольватации 38 может содержать абсорбционную колонну.

Зона 38 сольватации, независимо от ее расположения внутри или снаружи разделяющего резервуара 32, имеет конфигурацию, обеспечивающую эксплуатацию в условиях температуры, близкой или равной температуре, при которой газообразный поток охлаждается в разделяющем резервуаре 32. Следует отметить, что абсорбция кислых веществ, в частности диоксида углерода, в растворителе обычно увеличивается с понижением рабочей температуры. Таким образом, указанный фактор является движущей силой для минимизации рабочей температуры в зоне сольватации, так как это приводит к ослаблению требований к циркуляции растворителя и его регенерации. Следовательно, когда абсорбционную колонну используют в качестве зоны 38 сольватации, то абсорбционная колонна непосредственно соединяется с разделяющим резервуаром 32, причем эксплуатационная температура равна (или близка) первой температуре в разделяющем резервуаре 32.

Кроме того, эксплуатационную температуру в зоне 38 сольватации подбирают с учетом конкуренции с абсорбцией метана в растворителе и общих требований к замораживанию, которые усиливаются при понижении температуры. Поэтому температуру в зоне 38 сольватации подбирают таким образом, чтобы обеспечить достаточную абсорбцию кислых веществ, в частности диоксида углерода, с целью соответствия требованиям технических условий для сжижения метан