Умеренно щелочное, тонкое, неорганическое, защищающее от коррозии покрытие для металлических подложек

Иллюстрации

Показать всеИзобретение относится к защите металлических поверхностей от коррозии. Высушенное на месте, защищающее от коррозии покрытие имеет морфологию, включающую непрерывную неорганическую фазу, содержащую от 9 до 73 вес.% в расчете на общий вес сухих твердых веществ покрытия, по меньшей мере, одного элемента группы IVB Периодической таблицы и источник хрома согласно одному из вариантов покрытия, а также дискретную фазу, содержащую от 1 до 73 вес.% в расчете на общий вес сухих твердых веществ покрытия активных твердых веществ органического полимера, диспергированных в непрерывной неорганической фазе. Конверсионный состав для покрытий включает неорганическую часть, содержащую от 9 до 73 вес.% в расчете на общий вес сухих твердых веществ покрытия, по меньшей мере, одного элемента группы IVB Периодической таблицы и источник хрома, а также органическую часть, содержащую от 1 до 75 вес.% в расчете на общий вес сухих твердых веществ покрытия активных твердых веществ органического полимера, в виде дискретных полимерных шариков. Покрытия согласно изобретению имеют уникальную морфологию, включающую две различные фазы, и обеспечивают хорошую формуемость, несмотря на высокую кажущуюся твердость, превосходную адгезию к металлам и сплавам, таким как металлы и сплавы на основе железа, цинка и алюминия, а также высокую химическую и коррозионную стойкость. Покрытия, дополнительно включающие хром, не подвержены выщелачиванию хрома и обладают существенно более высокой коррозионной стойкостью по сравнению с известными покрытиями на основе хрома. 3 н. и 20 з.п. ф-лы, 5 ил., 25 табл.

Реферат

Родственные заявки

Данная заявка представляет собой частичное продолжение известной заявки № РСТ/US2009/044504 с международной датой подачи 19 мая 2009, заявляющей приоритет предварительной заявки США № 61/054363, поданной 19 мая 2008 г.

Положение о Федеральном субсидировании исследований

Отсутствует.

Область техники, к которой относится изобретение

Данное изобретение в целом относится к защите от коррозии металлических подложек, более конкретно, к нейтральному или умеренно щелочному, тонкому, неорганическому, высушенному на месте составу для покрытий, который может быть нанесен непосредственно на металлическую подложку без предварительной обработки, например, фосфатирующим раствором, и который обеспечивает усиленную защиту от коррозии металлической подложки. Высушенные на месте покрытия согласно настоящему изобретению при высушивании на месте также обеспечивают уникальную морфологию, включающую непрерывную неорганическую фазу и дискретную диспергированную полимерную фазу.

Уровень техники

Необработанные металлические поверхности подвержены коррозии, которая может привести к развитию ржавчины, ослаблению, обесцвечиванию и разрушению поверхности. Таким образом, металлические подложки обычно обрабатывают различными способами, делая поверхность менее реакционно-способной и более коррозионно-стойкой. Кроме того, металлические поверхности затем часто покрывают декоративными или дополнительными защитными покрытиями, такими как пластмассовые покрытия, грунтовки, краски и другие средства для обработки поверхностей. Первичная обработка металлической поверхности часто включает обработку фосфатом металла с последующей промывкой хромосодержащей жидкостью.

Металлические детали, поверхности которых обрабатывают и покрывают различными средствами, могут быть разделены на несколько категорий. Для некоторых промышленных целей металл формируют в виде трехмерной детали, после чего может быть использована любая комбинация различных видов обработки поверхностей и/или нанесения покрытий. Во второй категории промышленного использования обработку поверхностей металла и/или нанесение на него покрытий осуществляют до формирования, когда металл имеет вид плоского гладкого листа, который обычно сворачивают в рулон. Для многих видов нанесения покрытий в данной категории желательными являются особые свойства для облегчения операций прокатки и формирования. Для таких покрытий, как органические пассиваты, желательной может оказаться высокая степень твердости и устойчивости против слипания с целью облегчения прокатки, однако известные покрытия, имеющие высокую твердость, часто имеют плохую формуемость, приводящую к тому, что целостность покрытия и, в конечном счете, его коррозионная стойкость ухудшаются в результате операций фасонирования. Желательным является получение покрытий, имеющих как высокую твердость, так и хорошую формуемость.

Целесообразной является разработка коррозионно-стойкого состава для покрытий, который является неорганическим и может быть использован в нейтральных или умеренно щелочных условиях. Также важной является разработка состава для покрытий, не препятствующего последующему использованию других видов декоративной обработки поверхности, применявшихся в прошлом. В течение многих лет в покрытиях для металлов, таких как органические пассивирующие покрытия, использовали забойку из шестивалентного хрома благодаря его способности ингибировать коррозию. Однако шестивалентный хром пользуется меньшим спросом на рынке по экологическим причинам. Со временем большее распространение получили покрытия, содержащие трехвалентный хром, благодаря более низкому уровню загрязнения окружающей среды по сравнению с изделиями на основе шестивалентного хрома. Во многих случаях такая замена происходила в ущерб коррозионной стойкости. Всегда желательным является улучшение рабочих характеристик покрытий, таких как коррозионная стойкость. Это касается любого покрытия, такого как покрытия на основе шестивалентного хрома. Еще более желательно подобным образом улучшить рабочие характеристики, такие как коррозионная стойкость, покрытий, основу которых составляет не шестивалентный хром, например, покрытий на основе трехвалентного хрома или покрытий, основу которых составляет не хром. Также нежелательно, чтобы покрытия, включающие хром, выщелачивали хром в окружающую среду.

Раскрытие изобретения

В общих чертах настоящее изобретение относится к нейтральному или умеренно щелочному, неорганическому составу для покрытий, который может быть нанесен непосредственно на металлическую поверхность без ее предварительного фосфатирования и который обеспечивает существенную защиту от коррозии. Покрытия согласно настоящему изобретению при высушивании на месте также обеспечивают уникальную морфологию, включающую две различные фазы. Первая фаза представляет собой непрерывную неорганическую фазу, полученную из водорастворимых неорганических компонентов. Вторая фаза представляет собой диспергированную фазу, содержащую дисперсию полимера в первой фазе. Подобная морфология обеспечивает ряд желательных отличительных черт покрытия. Такие отличительные черты включают хорошую формуемость, несмотря на высокую кажущуюся твердость, превосходную адгезию к металлам и сплавам, таким как металлы и сплавы на основе железа, цинка и алюминия, а также высокую химическую и коррозионную стойкость. Варианты осуществления настоящего изобретения, т.е. покрытия, дополнительно включающие хром, не подвержены выщелачиванию хрома и обладают существенно более высокой коррозионной стойкостью по сравнению с известными покрытиями на основе хрома.

Составы для покрытий, полученные согласно настоящему изобретению, предпочтительно имеют рН, равный приблизительно от 6 до 11, более предпочтительно - от 8 до 10. В одном варианте осуществления состав для покрытий согласно настоящему изобретению включает источник, по меньшей мере, одного из переходных металлов группы IVB Периодической таблицы, а именно циркония, титана и гафния, и, необязательно, источник, по меньшей мере, одного из переходных металлов группы VB Периодической таблицы, а именно ванадия, ниобия и тантала. Состав для покрытий предпочтительно включает от 9 до 73% вес. в расчете на общую массу сухих твердых веществ покрытия, по меньшей мере, одного элемента группы IVB Периодической таблицы. Предпочтительным элементом группы IVB является цирконий, предпочтительно используемый в виде карбоната аммония циркония. Предпочтительным элементом группы IVB является ванадий, используемый в виде V2O5. Состав для покрытий также включает органический полимер, в котором весовое процентное содержание активных твердых веществ органического полимера в расчете на общий вес сухих твердых веществ покрытия составляет от 1% до 75%.

В другом варианте осуществления состав для покрытий согласно настоящему изобретению включает источник, по меньшей мере, одного из переходных металлов группы IVB Периодической таблицы, а именно циркония, титана и гафния, и источник хрома. Состав для покрытий предпочтительно включает от 9 до 73% вес. в расчете на общую массу сухих твердых веществ покрытия, по меньшей мере, одного элемента группы IVB Периодической таблицы. Предпочтительным элементом группы IVB является цирконий, предпочтительно используемый в виде карбоната аммония циркония. В данном варианте осуществления состав для покрытий включает источник хрома, такой как триоксид хрома. Состав для покрытий также включает органический полимер, в котором весовое процентное содержание активных твердых веществ органического полимера в расчете на общий вес сухих твердых веществ покрытия составляет от 1% до 75%.

Составы для покрытий согласно настоящему изобретению представляют собой высушенные на месте конверсионные покрытия. Такое покрытие является в высшей степени универсальным, поскольку в него могут быть введены самые разнообразные органические полимеры, которые могут быть добавлены непосредственно к составу для покрытий, таким образом, устраняя необходимость осуществления многостадийных процессов нанесения покрытия, при этом соответствующими синтетическими полимерами являются полимеры, диспергируемые или растворимые в неорганическом водном составе для покрытий. Кроме того, такое покрытие обладает существенной формуемостью и твердостью. Поскольку покрытие является конверсионным в том смысле, который вкладывается в этот термин в данной области техники, компоненты состава для покрытий взаимодействуют с металлической подложкой во время процесса нанесения покрытия, обеспечивая получение конечного, высушенного на месте покрытия.

Упомянутые и другие отличительные признаки и преимущества настоящего изобретения станут более очевидными для специалистов в данной области техники из подробного описания предпочтительного варианта его осуществления. Чертежи, иллюстрирующие подробное раскрытие, описаны ниже.

Краткое описание фигур

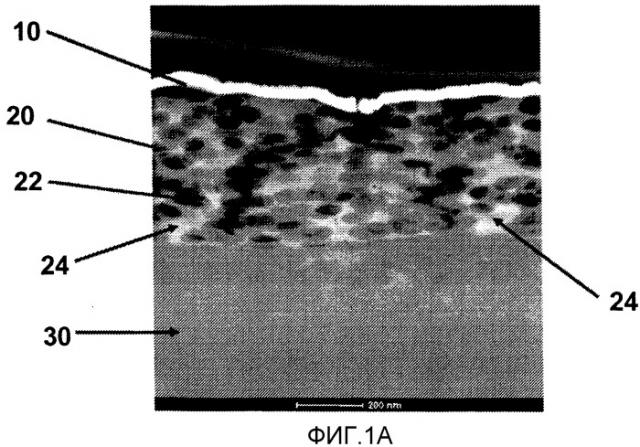

Фигура 1А представляет собой фотографию на темном фоне покрытия на основе хрома, полученного согласно настоящему изобретению, сделанную под сканирующим просвечивающим электронным микроскопом;

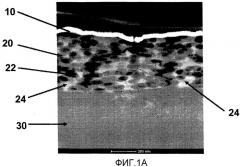

фигура 1В представляет собой более сильное увеличение покрытия с фигуры 1А;

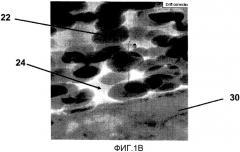

фигура 2А представляет собой фотографию на темном фоне не содержащего хрома покрытия, полученного согласно настоящему изобретению, сделанную под сканирующим просвечивающим электронным микроскопом;

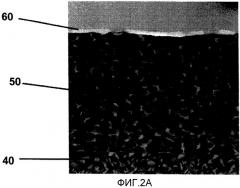

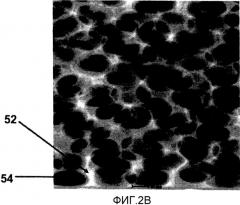

фигура 2В представляет собой более сильное увеличение покрытия с фигуры 2А; и

фигура 3 представляет собой фотографию на темном фоне известного коммерческого покрытия на основе хрома, полученного не в соответствии с настоящим изобретением, сделанную под сканирующим просвечивающим электронным микроскопом.

Подробное описание предпочтительного варианта осуществления

Настоящее изобретение касается обработки металлических поверхностей без покрытий; это означает, что металлическую поверхность не подвергают предварительной обработке какими-либо растворами фосфата металлов, содержащими хром промывками, или каким-либо иным видом пассивирующей обработки. Металлические поверхности, которые получают преимущества в результате осуществления процесса согласно настоящему изобретению, включают сталь, холоднокатаную сталь, горячекатаную сталь, нержавеющую сталь, алюминий, сталь, покрытую металлическим цинком или цинковыми сплавами, такую как электрогальванизированная сталь, galvalume®, galvanneal и оцинкованная горячим способом сталь.

Перед обработкой согласно настоящему изобретению металлическую поверхность предпочтительно очищают и обезжиривают. Очистка металлических поверхностей хорошо известна в данной области техники и может включать использование мягких или сильных щелочных средств для очистки. Примеры двух щелочных средств для очистки включают Parco® Cleaner ZX-1 и Parco® Cleaner 315, выпускаемые Henkel Surface Technologies. После очистки, перед обработкой, согласно настоящему изобретению поверхность предпочтительно промывают водой.

В одном варианте осуществления защищающее от коррозии покрытие согласно настоящему изобретению включает смесь, по меньшей мере, одного элемента группы IVB и, по меньшей мере, одного элемента группы VB в деионизированной воде при рН, равном приблизительно от 6 до 11, более предпочтительно - при рН, равном от 8 до 10. Для осуществления процесса покрытия важно поддерживать рН состава в рамках данного диапазона. В одном варианте элемент группы IVB предпочтительно присутствует в количестве, составляющем от 1 до 7% вес., более предпочтительно - приблизительно от 2 до 5% вес., и наиболее предпочтительно - от 3 до 5% вес. состава в расчете на общий вес состава. Состав для покрытий может включать любой поддиапазон, составляющий от 1 до 7% вес. в расчете на общий вес состава. В данном варианте содержание элемента группы VB в составе предпочтительно составляет приблизительно от 0,20 до 2,00% вес., более предпочтительно - приблизительно от 0,40 до 1,00% вес. в расчете на общий вес состава. Состав для покрытий может включать любой поддиапазон, составляющий от 0,20 до 2,00% вес. в расчете на общий вес. Состав для покрытий предпочтительно представляет собой смесь циркония и ванадия. Одним из предпочтительных источников циркония является карбонат аммония циркония, называемый Bacote 20® и выпускаемый MEI, Flemington, New Jersey. Согласно описанию MEI, Bacote 20® представляет собой прозрачный водный щелочной раствор стабилизированного карбоната аммония циркония, содержащего анионные гидроксилированные полимеры циркония. Это обеспечивает присутствие приблизительно 20% вес./вес. ZrO2. Он продается на рынке как сшивающий агент для бумаги и картона. Предпочтительным элементом группы IVB является ванадий, используемый в виде V2O5. В описываемое покрытие могут быть также введены органические синтетические полимеры для покрытий различных видов, включая, только в качестве примера, эпоксиды, поливинилдихлориды, смолы на основе акрила, смолы на основе метакрилата, смолы на основе стирола, полиуретановые дисперсии и гибриды полиуретановых дисперсий. Примеры таких синтетических полимеров включают Carboset®, Hauthane HD-2120, Hauthane L-2989, MaincoteTM PR-15, MaincoteTM PR-71, Avanse MV-100, Rhoplex AC 337N, и Alberdingk-Boley LV-51136 и M-2959. Данное покрытие также позволяет вводить восстановители для V2O5, такие как цистеин, Sn2+, аскорбиновая кислота или тиоянтарная кислота. В качестве исходного материала может быть необязательно использован V+4 из ванадилсульфата или ванадилацетилацетоната. Подобное покрытие может также необязательно включать технологические добавки, такие как различные виды воска, способствующие формуемости подложек с покрытием. Введение подобных необязательных агентов описано ниже.

В первом примере неорганический состав для покрытий согласно настоящему изобретению получают, соединяя 83,00% вес. деионизированной (DI) воды с 1,00% вес. V2O5 и 16,00% вес. Bacote 20®. Такое количество Bacote 20® обеспечивает содержание 3,2% вес. ZrO2 в составе. рН состава составляет приблизительно 9,5. Неорганическое покрытие наносят на ряд оцинкованных горячим способом (HDG) панелей, известных как АСТ HDG панели APR 31893, и панели U.S. Steel Corp. (USS) из Galvalume®, применяя известный способ с использованием натянутой проволоки для нанесения покрытия в количестве 200 миллиграмм на кв. фут (200 миллиграмм на 929,03 кв. сантиметров). Galvalume® - торговое название листовой стали с покрытием из алюминиево-цинкового сплава. После нанесения покрытие сушат на месте до пиковой температуры металла (РМТ), составляющей 210°F (98°C), на подвергаемых испытаниям панелях. Панели затем подвергают испытанию на коррозию с распылением нейтральной соли (NSS) на несколько панелей в каждый момент времени согласно способу ASTM В117-03. В данном исследовании панели без покрытия из HDG или USS Galvalume® показали 100% коррозию в течение 24 часов в испытании с NSS. Результаты испытания в виде среднего процентного уровня коррозии каждой из обработанных панелей показаны ниже в таблице 1.

| Таблица 1 | ||||||||

| Время, часы (NSS) | 24 | 48 | 144 | 312 | 480 | 649 | 816 | 1008 |

| HDG | 70,00 | |||||||

| USS Galvalume® | 0,00 | 00,00 | 0,00 | 4,00 | 13,00 | 13,00 | 22,00 | 25,00 |

Полученные результаты показывают преимущества состава для покрытий, полученного согласно настоящему изобретению. Очевидно, что состав для покрытий согласно настоящему изобретению очень эффективен для стали USS Galvalume®, обеспечивая ее существенную защиту от коррозии на протяжении более 1008 часов. Эти результаты сильно отличаются от результатов по испытанию стали USS Galvalume® без покрытия, которая оказалась на 100% корродированной в течение 24 часов. Результаты испытания HDG подложки также оказались существенными, но не такими высокими.

Как упомянуто выше, другое преимущество описываемого состава для покрытий заключается в том, что он легко позволяет вводить органические смолы с целью дальнейшего улучшения защиты от коррозии, не требуя сложной многоступенчатой обработки или его нанесения. Нужная смола может быть просто введена в состав для покрытий. В первом примере смешивания неорганического состава для покрытий с органической смолой в качестве органической смолы использовали поливинилдихлорид (PVDC). Используемая PVDC смола представляет собой Noveon XPD-2903. Был получен ряд составов для покрытий, описанных ниже в таблице 2.

| Таблица 2 | |||

| Компонент | Состав 57В | Состав 57С | Состав 57D |

| Деионизированная вода | 73,50 | 63,50 | 53,50 |

| Bacote 20® | 16,00 | 16,00 | 16,00 |

| V2O5 | 0,50 | 0,50 | 0,50 |

| PVDC | 10,00 | 20,00 | 30,00 |

Затем на ряд HDG панелей и ряд панелей из USS Galvalume® наносят каждый состав, применяя описанный выше процесс сушки на месте и нанося покрытие в количестве 200 миллиграмм на кв. фут (200 миллиграмм на 929,03 кв. сантиметров), и сушат до РМТ, составляющей 210°F (98°C). Получают ряд контрольных HDG панелей и панелей из USS Galvalume®, используя коммерчески доступное, не содержащее хром покрытие Granocoat® 342ТМ (G342), выпускаемое Henkel. G342 наносят согласно инструкциям производителя. В первом испытании панели подвергают описанному выше исследованию с NSS, после чего определяют процентную величину коррозии нескольких панелей в каждый момент времени и выводят среднее значение. Полученные результаты представлены ниже в таблице 3, в которой сокращение Gal. означает панели из USS Galvalume®.

| Таблица 3 | ||||||||

| Время, часы (NSS) | G342 Gal. | 57B Gal. | 57C Gal. | 57D Gal. | G342 HDG | 57B HDG | 57C HDG | 57D HDG |

| 24 | 0,10 | 0,03 | 0,00 | 0,00 | 0,00 | 1,10 | 0,13 | 0,77 |

| 48 | 0,10 | 0,03 | 0,00 | 0,00 | 0,20 | 1,10 | 0,30 | 2,67 |

| 72 | 0,33 | 0,33 | 0,00 | 0,00 | 0,67 | 1,67 | 4,33 | 3,00 |

| 96 | 0,67 | 0,33 | 0,00 | 0,00 | 2,67 | 3,67 | 8,67 | 7,33 |

| 168 | 5,00 | 1,00 | 0,00 | 0,00 | 17,00 | 8,67 | 18,33 | 20,00 |

| 336 | 13,33 | 1,00 | 0,03 | 0,05 | 63,33 | 35,00 | 56,67 | 43,33 |

| 504 | 48,67 | 2,67 | 0,33 | 0,50 | 60,00 | 75,00 | 70,00 | |

| 672 | 76,67 | 2,67 | 2,33 | 1,00 | ||||

| 840 | 3,00 | 4,33 | 3,00 | |||||

| 1200 | 10,67 | 9,00 | 3,00 |

Приведенные выше результаты окончательно демонстрируют улучшенную защиту от коррозии, обеспечиваемую составом для покрытий согласно настоящему изобретению. Анализируя данные по панелям из USS Galvalume®, можно увидеть улучшение относительно защиты от коррозии у всех панелей по сравнению с контролем G342 через 168 часов испытания, при этом различия увеличиваются по мере увеличения продолжительности испытания. Через 504 часа испытания уровень коррозии панелей с покрытием согласно настоящему изобретению от 18 до 147 раз меньше, чем контрольных панелей G342. Через 840 часов уровень коррозии контрольных панелей G342 в 28-76 раз превышает уровень коррозии панелей с покрытием согласно настоящему изобретению. Даже через 1200 часов испытания уровень коррозии панелей с покрытием согласно настоящему изобретению составляет всего лишь от 3 до 11%. Такие результаты поражают и показывают эффективность состава для покрытий, полученного согласно настоящему изобретению. Данные результаты также показывают, что повышение уровня содержания поливинилдихлорида с 10% до 30% оказывает небольшое влияние на степень защиты от коррозии в последний момент времени. Что касается данных по HDG панелям, очевидно, что покрытия согласно настоящему изобретению также обеспечивают улучшенную защиту по сравнению с G342 приблизительно до 504 часов. Результаты по HDG панелям не так поражают, как результаты по панелям из USS Galvalume®. К тому же действие по повышению уровня поливинилдихлорида, по-видимому, противоположно действию, наблюдаемому в случае с панелями из USS Galvalume®. Чем выше уровень содержания поливинилдихлорида, тем, вероятно, ниже защита от коррозии покрытием HDG панелей.

В следующей группе на испытываемые на коррозию панели из USS Galvalume® или HDG панели наносят покрытия описанным выше способом, используя составы из таблицы 2 в количестве 200 миллиграмм на кв. фут (200 миллиграмм на 929,03 кв. сантиметров), и сушат на месте, на панелях, до РМТ, составляющей 210°F (98°C). Затем осуществляют испытание на штабелирование, имитируя контакт панелей между собой во влажной окружающей среде. Испытание на штабелирование осуществляют, разбрызгивая деионизированную воду на сторону с покрытием первой панели, помещая сторону с покрытием второй панели на сторону с покрытием первой панели, а затем скрепляя вместе первую и вторую панели. Скрепленные вместе панели затем помещают в камеру для испытания на влагостойкость при температуре 100°F (38°C) и 100% влажности. В различные моменты времени по нескольку панелей при каждом состоянии удаляют из камеры, определяют процентный уровень коррозии каждой панели и полученные результаты усредняют. Средние результаты представлены ниже в таблице 4.

| Таблица 4 | ||||||||

| Время, часы (штабель) | G342 Gal. | 57B Gal. | 57C Gal. | 57D Gal. | G342 HDG | 57B HDG | 57C HDG | 57D HDG |

| 168 | 3,00 | 0,00 | 0,00 | 0,00 | 0,00 | 0,00 | 0,00 | 0,00 |

| 336 | 5,00 | 0,00 | 0,00 | 0,00 | 5,00 | 3,00 | 1,00 | 1,00 |

| 504 | 5,00 | 0,00 | 0,00 | 7,00 | 5,00 | 3,00 | 3,00 | 5,00 |

| 672 | 7,00 | 0,00 | 1,00 | 8,00 | 5,00 | 5,00 | 10,00 | 16,00 |

| 840 | 8,25 | 0,50 | 1,00 | 12,00 | 10,00 | 16,00 | 25,00 | 30,00 |

| 1200 | 10,00 | 2,00 | 3,00 | 12,00 | 50,00 | 40,00 | 60,00 | 60,00 |

| 1344 | 10,00 | 2,00 | 3,00 | 16,00 | ||||

| 1512 | 10,00 | 2,00 | 3,00 | 20,00 | ||||

| 1680 | 10,00 | 3,00 | 7,00 | 23,33 | ||||

| 1848 | 20,00 | 5,00 | 7,00 | 30,00 | ||||

| 2016 | 22,50 | 5,00 | 10,00 | 40,00 |

Полученные результаты показывают, что при содержании смолы, составляющем 10 и 20%, состав для покрытий согласно настоящему изобретению оказался намного более эффективным, чем покрытие G342, во все моменты времени в 16-2,2 раза в зависимости от момента времени. Однако покрытие, содержащее 30% PVDC, через 1200 часов не было таким эффективным, как контрольные панели G342, а через 2016 часов оно оказалось почти вдвое более корродированным, чем контрольная панель. Причина такой разницы неизвестна. Что касается HDG панелей, полученные результаты показывают меньшую разницу между контрольными панелями и покрытиями согласно настоящему изобретению. Все панели демонстрируют хорошую защиту от коррозии на протяжении 504 часов. Затем составы для покрытий, содержащие 20 и 30% PVDC, оказались менее эффективными, чем панели G342, и чем панели, содержащие 10% PVDC.

В следующей группе на испытываемые на коррозию панели из USS Galvalume® или HDG панели наносят покрытия описанным выше способом, используя составы из таблицы 2 в количестве 200 миллиграмм на кв. фут (200 миллиграмм на 929,03 кв. сантиметров), и сушат на месте, на панелях, до РМТ, составляющей 210°F (98°C). Затем панели подвергают Кливлендскому испытанию на влагостойкость (СТН), используя способ ASTM D4585. Полученные результаты представлены ниже в таблице 5.

| Таблица 5 | ||||||||

| Время, часы (СНТ) | G342 Gal. | 57B Gal. | 57C Gal. | 57D Gal. | G342 HDG | 57B HDG | 57C HDG | 57D HDG |

| 168 | 0,00 | 0,00 | 0,00 | 0,00 | 0,00 | 0,00 | 0,00 | 0,00 |

| 336 | 7,00 | 3,00 | 0,00 | 0,00 | 7,00 | 3,00 | 0,00 | 0,00 |

| 504 | 7,00 | 3,00 | 0,00 | 0,00 | 10,00 | 3,00 | 0,00 | 0,00 |

| 672 | 7,00 | 3,00 | 0,00 | 0,00 | 10,00 | 3,00 | 0,00 | |

| 840 | 7,00 | 3,00 | 0,00 | 0,00 | 10,00 | 3,00 | 1,00 | |

| 1200 | 7,00 | 7,00 | 1,00 | 0,3 | 16,00 | 5,00 | 5,00 |

Результаты, полученные с использованием USS Galvalume®, показывают, что состав для покрытий согласно настоящему изобретению оказался намного более эффективным, чем контрольное покрытие G342, за исключением результата, полученного через 1200 часов, при содержании 10% PVDC, равного результату контрольного G342. Полученные результаты ясно показывают, что увеличение содержания PVDC оказывает очень хорошее действие на защиту от коррозии покрытия, полученного согласно настоящему изобретению. Подобные результаты наблюдаются и при использовании HDG панелей с покрытием согласно настоящему изобретению, обеспечивающим намного более высокий уровень защиты от коррозии по сравнению с G342. Кроме того, повышение содержания PVDC, по-видимому, улучшает защиту от коррозии.

В следующей группе на испытываемые на коррозию панели из USS Galvalume® или HDG панели наносят покрытия описанным выше способом, используя составы из таблицы 2 в количестве 200 миллиграмм на кв. фут (200 миллиграмм на 929,03 кв. сантиметров), и сушат на месте, на панелях, до РМТ, составляющей 210°F (98°C). Затем группу панелей подвергают испытанию погружением в воду Butler (BWI). Каждую испытываемую панель, поддерживая погружают в резервуар с дистиллированной водой таким образом, что под каждой панелью находится полдюйма воды, а над каждой панелью находится три четверти дюйма воды. Резервуары с панелями затем помещают в камеру влажности, влажность в которой составляет 100%, а температура - 100°F (38°C). Панели удаляют в выбранные моменты времени и определяют процентную величину их коррозии. Полученные результаты представлены ниже в таблице 6.

| Таблица 6 | ||||||||

| Время, часы (BWI) | G342 Gal. | 57B Gal. | 57C Gal. | 57D Gal. | G342 HDG | 57B HDG | 57C HDG | 57D HDG |

| 168 | 0,00 | 0,00 | 1,00 | 0,00 | 0,00 | 1,00 | 0,00 | 0,00 |

| 336 | 0,00 | 0,00 | 1,00 | 1,00 | 16,00 | 1,00 | 0,00 | 1,00 |

| 504 | 0,00 | 0,00 | 1,00 | 1,00 | 50,00 | 1,00 | 0,00 | 3,00 |

| 672 | 3,00 | 0,00 | 1,00 | 1,00 | 1,00 | 0,00 | 3,00 | |

| 840 | 7,00 | 7,00 | 1,00 | 3,00 | 7,00 | 7,00 | 7,00 | |

| 1200 | 16,00 | 7,00 | 3,00 | 10,00 | 25,00 | 16,00 | 10,00 | |

| 1344 | 16,00 | 7,00 | 3,00 | 10,00 | 25,00 | 16,00 | 16,00 | |

| 1572 | 20,00 | 7,00 | 3,00 | 10,00 | 30,00 | 16,00 | 16,00 | |

| 1680 | 20,00 | 7,00 | 3,00 | 10,00 | 30,00 | 20,00 | 20,00 | |

| 1848 | 25,00 | 7,00 | 3,00 | 10,00 | 30,00 | 20,00 | 25,00 | |

| 2016 | 30,00 | 7,00 | 3,00 | 16,00 | 40,00 | 30,00 | 40,00 |

Результаты, полученные с использованием USS Galvalume®, показывают, что состав для покрытий, полученный согласно настоящему изобретению, обеспечивает намного более сильную защиту от коррозии, чем контрольное покрытие G342. Более сильная защита приблизительно в 2-10 раз повышает стойкость к коррозии по сравнению с G342. Влияние содержания PVDC на защиту от коррозии является сложным и нелинейным, при этом наивысшее содержание является менее эффективным, чем содержание, составляющее от 10 до 20% вес. HDG панели также показывают преимущество панелей согласно настоящему изобретению по сравнению с G342. Все панели с покрытием согласно настоящему изобретению имеют улучшенную защиту от коррозии по сравнению с G342. Опять же, действие уровня содержания PVDC является сложным и, по-видимому, показывает наилучшие результаты при 20% содержании PVDC.

Как упомянуто выше, преимущество описываемого покрытия заключается в том, что оно легко позволяет вводить органические смолы с целью дальнейшего улучшения защиты от коррозии, не требуя сложной многоступенчатой обработки или нанесения покрытия. Нужная смола может быть просто введена в состав для покрытий. Во втором примере соединения неорганического состава для покрытий с органической смолой в качестве органической смолы используют термопластичную эмульсию на основе сополимера стирола и акрила, названную Carboset® CR-760. Carboset® CR-760 выпускается Lubrizol Advanced Materials, Inc., Cleveland, Ohio. Carboset® CR-760 содержит приблизительно 42% вес. сухого вещества. В дополнительных покрытиях Carboset® CR-760 также объединяют с PVDC, применение которого описано выше. В дополнительных композициях состав для покрытий также включает эмульсию карнаубского воска для улучшения формуемости состава для покрытий. Эмульсия карнаубского воска представляет собой Michem®, Lube 160, выпускаемый Michelman, Inc., Cincinnati, Ohio. Был получен ряд составов для покрытий, описанный ниже в таблице 7. Затем каждую композицию наносят на ряд HDG панелей и ряд панелей из USS Galvalume®, используя описанный выше метод сушки на месте, при этом вес покрытия составляет от 175 до 180 миллиграмм на кв. фут (от 175 до 180 миллиграмм на 929,03 кв. сантиметров), и сушат до РМТ, составляющей 210°F (98°C). В первом испытании на коррозию панели подвергают описанному выше испытанию с NSS и определяют процентную величину коррозии нескольких панелей в каждый момент времени. Средние результаты для каждого момента времени представлены ниже в таблице 8. Образцы композиции 162В в NSS отсутствуют. Для оценки покрытий с помощью описанных выше испытания погружением в воду Butler, Кливлендского испытания на влагостойкость и испытания на штабелирование были использованы дополнительные панели. Результаты проведенных испытаний представлены ниже в таблицах 9, 10 и 11 соответственно.

| Таблица 7 | ||||

| Компонент | 162А | 162В | 162С | 162D |

| Деионизированная вода | 32,50 | 26,00 | 39,50 | 33,00 |

| Bacote 20® | 16,00 | 16,00 | 16,00 | 16,00 |

| V2O5 | 0,50 | 0,50 | 0,50 | 0,50 |

| Carboset® CR760 | 51,00 | 51,00 | 26,00 | 26,00 |

| PVDC | 18,00 | 18,00 | ||

| Карнаубский воск | 6,50 | 6,50 |

| Таблица 8 | ||||||||

| Время, часы (NSS) | 162A Gal. | 162B Gal. | 162C Gal. | 162D Gal. | 162A HDG | 162B HDG | 162C HDG | 162D HDG |

| 24 | 0,00 | 0,00 | 0,00 | 0,00 | 0,00 | 7,00 | 7,00 | |

| 48 | 0,00 | 0,00 | 0,00 | 0,00 | 23,66 | 16,00 | 20,00 | |

| 168 | 0,00 | 1,00 | 0,70 | 0,00 | 100,00 | 86,67 | 93,33 | |

| 336 | 0,00 | 3,33 | 8,67 | 0,00 | ||||

| 504 | 1,00 | 5,67 | 6,00 | 0,00 | ||||

| 672 | 1,00 | 8,67 | 10,00 | 0,00 | ||||

| 840 | 1,00 | 8,67 | 10,00 | 1,00 | ||||

| 1008 | 1,00 | 15,00 | 16,00 | 1,00 | ||||

| 1176 | 1,00 | 20,00 | 25,00 | 5,00 | ||||

| 1344 | 5,00 | 25,33 | 50,00 | 15,33 | ||||

| 1512 | 5,67 | 28,67 | 17,33 | |||||

| 1680 | 6,33 | 30,00 | 20,00 | |||||

| 1848 | 6,33 | 23,33 | 20,00 | |||||

| 2016 | 6,33 | 36,67 | 21,67 |

Результаты, полученные с использованием USS Galvalume®, показывают, что все покрытия согласно настоящему изобретению являются более эффективными, чем покрытие G342, результаты использования которого представлены выше в таблице 3. Покрытие, содержащее только Carboset® CR760, является очень эффективным даже на протяжении более 2016 часов. Сравнение композиции 162А с 162В показывает, что добавление карнаубского воска к данной композиции снижает эффективность покрытия как защищающего от коррозии покрытия. Полученные результаты также показывают, что соединение Carboset® CR760 с PVDC снижает эффективность композиции для покрытий по сравнению с использованием только Carboset® CR760, однако добавление карнаубского воска к данной смеси, по-видимому, повышает ее эффективность. Ни одно из покрытий не является высокоэффективным на HDG образцах, и присутствие карнаубского воска или PVDC, по-видимому, не влияет на эффективность одного только Carboset® CR760.

| Таблица 9 | ||||||||

| Время, часы (BWI) | 162A Gal. | 162B Gal. | 162C Gal. | 162D Gal. | 162A HDG | 162B HDG | 162C HDG | 162D HDG |

| 168 | 0,00 | 0,00 | 0,00 | 0,00 | 0,00 | 0,00 | 0,00 | 0,00 |

| 336 | 1,00 | 1,00 | 0,00 | 0,00 | 0,00 | 0,00 | 0,00 | 0,00 |

| 504 | 3,00 | 3,00 | 1,00 | 1,00 | 0,00 | 3,00 | 5,00 | 5,00 |

| 672 | 5,00 | 3,00 | 3,00 | 1,00 | 1,00 | 5,00 | 5,00 | 5,00 |

| 840 | 5,00 | 5,00 | 3,00 | 1,00 | 1,00 | 7,00 | 7,00 | 10,00 |

| 1008 | 5,00 | 5,00 | 5,00 | 1,00 | 1,00 | 7,00 | 7,00 | 16,00 |

| 1176 | 16,00 | 10,00 | 10,00 | 1,00 | 1,00 | 1,00 | 16,00 | 20,00 |

| 1344 | 16,00 | 16,00 | 16,00 | 3,00 | 3,00 | 7,00 | 20,00 | 20,00 |

| 1512 | 16,00 | 16,00 | 20,00 | 3,00 | 3,00 | 10,00 | 25,00 | 30,00 |

| 1680 | 16,00 | 16,00 | 30,00 | 5,00 | 7,00 | 30,00 | 30,00 | 30,00 |

| 1848 | 16,00 | 16,00 | 30,00 | 5,00 | 7,00 | 30,00 | 50,00 | 50,00 |

| 2016 | 16,00 | 16,00 | 40,00 | 5,00 | 7,00 | 40,00 |

Результаты, полученные при использовании панелей из USS Galvalume®, показывают, что за исключением смеси Carboset® CR760 и PVDC, все покрытия являются более эффективными, чем покрытие G342 из таблицы 6. Испытание на BWI не показало снижения эффективности одного только Carboset® CR760. В отличие от испытания с NSS, комбинация Carboset® CR760 с PVDC и карнаубским воском оказалась наиболее эффективной в испытании на BWI. Опять же, как показывают результаты испытания с NSS, выгодно добавлять карнаубский воск, комбинируя Carboset® CR760 с PVDC. Результаты, полученные при использовании HDG панелей, также показывают, что все покрытия, полученные согласно настоящему изобретению, являются более эффективными, чем покрытие G342 из таблицы 6. Существенно более высокая эффективность была получена при использовании только Carboset® CR760 по сравнению с добавлением карнаубского воска, PVDC, или карнаубского воска и PVDC.

| Таблица 10 | ||||||||

| Время, часы (СТН) | 162A Gal. | 162B Gal. | 162C Gal. | 162D Gal. | 162A HDG | 162B HDG | 162C HDG | 162D HDG |

| 168 | 0,00 | 0,00 | 0,00 | 0,00 | 0,00 | 0,00 | 0,00 | 0,00 |

| 336 | 0,00 | 0,00 | 0,00 | 0,00 | 0,00 | 0,00 | 0,00 | 0,00 |

| 504 | 3,00 | 3,00 | 3,00 | 1,00 | 0,00 | 3,00 | 5,00 | 5,00 |

| 672 | 3,00 | 3,00 | 3,00 | 2,00 | 0,00 | 3,00 | 5,00 | 5,00 |

| 840 | 3,00 | 3,00 | 3,00 | 3,00 | 1,00 | 3,00 | 5,00 | 5,00 |

| 1008 | 3,00 | 3,00 | 3,00 | 3,00 | 3,00 | 3,00 | 5,00 | 5,00 |

Результаты, полученные при использовании как панелей из USS Galvalume®, так и HDG панелей, показывают, что в Кливлендском испытании на влагостойкость все покрытия согласно настоящему изобретению являются одинаково эффективными, независимо от подложки, и что все они превышают результаты, полученные при использовании контрольного покрытия G342, описанного в таблице 5.

| Таблица 11 | ||||||||

| Время, часы (штабель) | 162A Gal. | 162B Gal. | 162C Gal. | 162D Gal. | 162A HDG | 162B HDG | 162C HDG | 162D HDG |

| 168 | 0,00 | 0,00 | 0,00 | 0,00 | 0,00 | 0,00 | 0,00 | 0,00 |

| 336 | 0,00 | 1,00 | 0,00 | 0,00 | 0,00 | 0,00 | 1,00 | 1,00 |

| 504 | 0,00 | 1,00 | 1,00 | 1,00 | 5,00 | 5,00 | 10,00 | 7,00 |

| 672 | 0,00 | 3,00 | 1,00 | 1,00 | 10,00 | 20,00 | 30,00 | 16,00 |

| 840 | 1,00 | 5,00 | 1,00 | 3,00 | 10,00 | 20,00 | 30,00 | 37,50 |

| 1008 | 1,00 | 5,00 | 3,00 | 3,00 | 20,00 | 30,00 | 40,00 | 40,00 |

| 1176 | 1,00 | 5,00 | 3,00 | 5,00 | 30,00 | 40,00 | ||

| 1344 | 3,00 | 5,00 | 3,00 | 5,00 | 50,00 | |||

| 1512 | 3,00 | 7,00 | 3,00 | 5,00 | ||||

| 1680 | 3,00 | 7,00 | 3,00 | 5,00 | ||||

| 1848 | 3,00 | 7,00 | 3,00 | 5,00 | ||||

| 2016 | 5,00 | 7,00 | 5,00 | 5,00 |

Результаты, полученные при использовании панелей из USS Galvalume®, показывают, что все покрытия согласно настоящему изобретению являются одинаково эффективными при испытании на штабелирование, и что они превышают результаты, полученные при использовании контрольного по