Состав для приготовления строительного раствора и мелкозернистой бетонной смеси

Иллюстрации

Показать всеИзобретение относится к области строительного материаловедения и может быть использовано при приготовлении строительных растворов и мелкозернистых бетонных смесей. Технический результат заключается в повышении прочности строительных растворов и мелкозернистых бетонных смесей. Состав для приготовления строительного раствора и мелкозернистой бетонной смеси включает, мас.%: базальт со средним размером 360±98 - 30-40%; кремнеземсодержащая порода со средним размером 266±69 - остальное. 2 ил., 2 табл.

Реферат

Изобретение относится к области строительного материаловедения и может быть использовано при приготовлении строительных растворов и мелкозернистых бетонных смесей.

Существующие в настоящее время добавки в составы строительных растворов и бетонных смесей имеют в большинстве своем химическую природу, обладают высокой трудоемкостью при приготовлении, для них требуется наличие специальных компонентов.

Известен состав для приготовления смеси на основе цемента, сыпучего материала мелких фракций (средний диаметр гранул составляет 1/5-1/10 среднего диаметра гранул цемента) и волокон усиления [RU, патент 2036886, C04B 40/00, 1995]. Данный состав требует введение пластифицирующих добавок и минеральных волокон или стекловолокна, которые улучшают механические свойства композиционного состава, однако не способствуют повышению класса прочности бетонного композита.

Известен состав для приготовления строительного раствора с использованием добавки - наномодификатора строительных материалов, включающий смесь, содержащую углеродный наноматериал (УНМ), вводимый в виде трубок «Таунит», наполнитель (полиэтиленгликоль ПЭГ-1500) и пластификатор (поливинилпирролидон) и дополнительно содержащий гидрокарбонат натрия и лимонную кислоту. Добавка наномодификатора обеспечивает стабильное увеличение прочностных характеристик (на сжатие и на изгиб) на 20-26%. Однако данный состав отличает наличие дорогостоящих компонентов, его многокомпонентность, а способ приготовления добавки характеризуется большими энергетическими затратами и дополнительными процессами прессования и таблетирования добавки.

Наиболее близким техническим решением к предлагаемому составу является состав бетонной смеси, приготовленный с предварительным измельчением кварцевого песка в мельнице, удалением пылевидных и глинистых частиц и автоклавной обработкой мелкого заполнителя насыщенным водяным паром при температуре 120-210°C в течение 1-8 часов. Технический результат - повышение прочности, долговечности, морозостойкости и коррозионной стойкости бетона, предназначенного для особо ответственных сооружений. [RU, патент 2223241, C04B 28/02, 20:04, 111:20, 2004]. Недостатком такого состава является трудоемкость его приготовления, увеличение продолжительности подготовительных работ перед производством бетонной смеси, отсутствие экспериментальных данных по расчету необходимого количества заполнителя, подвергающегося автоклавной обработке.

Задачей предлагаемого изобретения является повышение прочности строительных растворов и мелкозернистых бетонных смесей.

Поставленная задача достигается тем, что в состав строительного раствора и бетонной смеси вводят композит базальта и кремнеземсодержащей породы в высокодисперсном состоянии при следующем соотношении компонентов, мас.%:

базальт со средним размером 360±98 нм - 30-40;

кремнеземсодержащая порода со средним размером 266±69 - остальное.

Для создания композиционной смеси исходные образцы базальта и кремнеземсодержащей породы высушиваются и доводятся до постоянной массы при температуре 105°C. Измельчение исходных материалов проводится на планетарной шаровой мельнице Retsch РМ100: осуществляется одностадийный сухой помол исходного материала в трехчасовом режиме с остановкой мельницы каждые 30 минут (число оборотов - 420 об/мин, количество размольных тел - 100 стальных шариков). Размер частиц полученных фракций определяется на анализаторе размера субмикронных частиц Delsa Nano Series Zeta Potential and Submicron Particle Size Analyzers. Средний размер высокодисперсных образцов базальта составил 360±98 нм, кремнеземсодержащей породы - 266±69 нм. Смешивание компонентов для получения композиционной смеси проводится механическим путем. Равномерность смешения исходных компонентов достигается многостадийным последовательным смешением пропорциональных объемов материала базальта и кремнеземсодержащей породы.

Была проведена серия экспериментов по созданию композитов, характеризующихся составом: от 100% базальта до 100% кремнеземсодержащей породы с градацией в 10%.

Значения удельной площади поверхности композитов определяется на установке Autosorb-iQ-MP методом сорбции азота. Критическое поверхностное натяжение и постоянная Гамакера исследуемых материалов определяются по методике, реализующей метод Г.А. Зисмана, на предварительно уплотненных пробах при помощи установки KRUSS EasyDrop. Для этого используются экспериментально полученные значения угла смачивания поверхности проб водным раствором этанола с различным объемным содержанием воды (0-50%). Критическое поверхностное натяжение и постоянная Гамакера рассчитываются посредством построения графических зависимостей cosθ=f(σж) и cosθ - 1=f(1/σж), соответственно. Расчет величины изменения изобарно-изотермического потенциала ΔGS проводится по уравнению:

Величина энергии поверхности Es определяется общей площадью поверхности диспергированного образца и рассчитывается по следующему выражению:

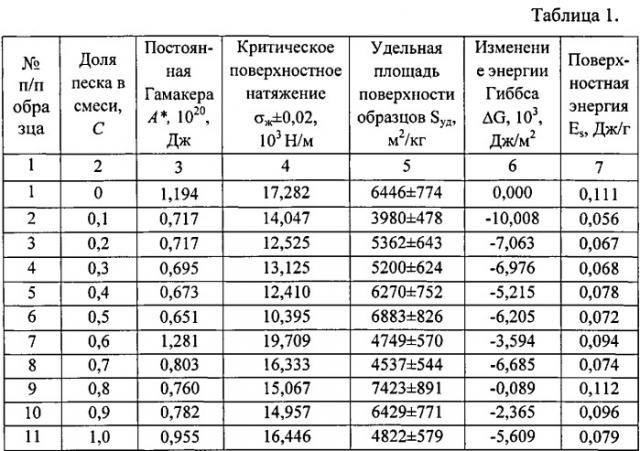

Полученные экспериментальные данные и рассчитанные энергетические характеристики опытных образцов представлены в табл.1.

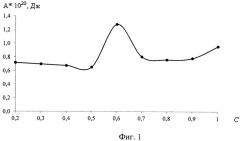

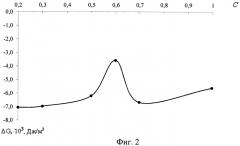

Изобретение иллюстрируется чертежами, где на фиг.1 приведена функциональная зависимость A*=f(C) (С - содержание массовой доли песка в композите), а на фиг.2 приведена функциональная зависимость ΔGs=f(C). Экспериментальные результаты показывают, что композит, характеризующийся составом 40% базальта - 60% кремнеземсодержащей породы, имеет максимальное значение А*. Данный факт может свидетельствовать о самопроизвольном сцеплении частиц системы за счет сил физической природы. Отмеченный композит также имеет экстремальное значение ΔGS, то есть он наиболее устойчив к трансформационным превращениям.

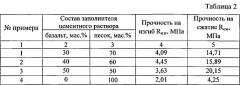

Примеры реализации изобретения, подтверждающие повышение прочностных характеристик образцов из цементного раствора, в котором песчаный заполнитель заменен на композиционную смесь предлагаемого состава, представлены в таблице 2. Были выполнены серии испытаний по определению прочности на изгиб и на сжатие по методике ГОСТ 310.4-81 образцов-балочек, изготовленных из цементного раствора состава 1:3 по массе (1 часть цемента и 3 части композиционной смеси). В примере 4 в качестве заполнителя использовался песок мелкий.

Приведенные примеры реализации изобретения 1-4 подтверждают повышение прочностных характеристик строительного раствора при применении заявляемого состава композита. Наиболее предпочтительнее смесь, состоящая из 40% базальта и 60% песка, так как в этом случае наряду с высокой прочностью на сжатие достигается максимальное значение прочности на изгиб.

Состав для приготовления строительного раствора и мелкозернистой бетонной смеси, включающий вяжущее, мелкий заполнитель и воду, отличающийся тем, что в качестве мелкого заполнителя применена композиционная смесь в высокодисперсном состоянии при следующем соотношении компонентов, мас.%:базальт со средним размером 360±98 нм - 30-40;кремнеземсодержащая порода со средним размером 266±69 - остальное.