Системы и способы производства полимеров

Иллюстрации

Показать всеИзобретение относится к системам и способам, предназначенным для регулирования свойств полимеров, получаемых в газофазных и жидкофазных процессах. Способ получения полимера включает введение катализатора на основе хрома в газофазную реакторную систему, введение водорода в реакторную систему, контактирование газообразного мономера с катализатором в реакторной системе с получением полимера. Выгружают полимер из реакторной системы, причем выгруженный полимер имеет первый индекс текучести. Обрабатывают выгруженный полимер, причем обработка включает гранулирование выгруженного полимера. Гранулированный полимер имеет второй индекс текучести. Определяют изменение индекса текучести. Изменение индекса текучести представляет собой разность между вторым и первым индексами текучести. Количество водорода, вводимого в реакторную систему, регулируют с целью управления величиной изменения индекса текучести. Также описаны способ получения полимера и полимеризационная реакторная система. Технический результат - улучшение регулирования процесса, снижение образования некачественного полимера, улучшение свойств продукта. 3 н. и 12 з.п. ф-лы, 5 ил., 1 табл., 5 пр.

Реферат

Перекрестная ссылка на связанные заявки

В настоящей заявке заявлены преимущества предварительной заявки US 61/203390, поданной 22 декабря 2008 г., описание которой полностью включено в настоящее описание в качестве ссылки.

Область техники, к которой относится изобретение

Настоящее изобретение относится к производству полимеров, более конкретно, к системам и способам, предназначенным для регулирования свойств полимеров, получаемых в газофазных и жидкофазных процессах.

Предпосылки создания изобретения

В газофазных способах производства полиолефинов, например полиэтилена, газообразный алкен (например, этилен), водород, сомономер и другие сырьевые материалы превращают в твердый полиолефиновый продукт. Как правило, газофазные реакторы включают реактор с псевдоожиженным слоем, компрессор и охладитель (теплообменник). Реакцию поддерживают в двухфазном псевдоожиженном слое, состоящем из гранулированного полиэтилена и газообразных реагентов, с помощью псевдоожижающего газа, пропускаемого через распределительную тарелку, расположенную рядом с нижней частью реакторного сосуда. В псевдоожиженный слой добавляют катализатор. Тепло реакции передается в поток циркулирующего газа. Этот газовый поток сжимают и охлаждают во внешней рециркуляционной линии, а затем повторно вводят в нижнюю часть реактора, где этот газ проходит через распределительную тарелку. Для поддержания желаемых концентраций реагентов добавляют подпиточные потоки сырья.

Свойства полимера, получаемого таким способом, можно регулировать в некоторой степени путем изменения условий работы, включая рабочую температуру, количество сомономера, тип и количество катализатора. Такие свойства включают молекулярную массу полимерного продукта, распределение молекулярной массы полимерного продукта, плотность полимера и индекс текучести полимерного продукта.

Также важны свойства полимерного продукта, выгружаемого из реакторной системы, а также продукта в обработанной форме, предназначенного для продажи покупателям. Как правило, полимерный продукт выгружают из реактора и экструдируют с получением более удобной для обращения формы, например шариков или брусков. Индекс текучести полимерного продукта, получаемого в газофазном процессе с использованием катализаторов на основе Cr, конкретно, катализатора, содержащего алкил алюминия, например этоксид диэтилалюминия (ЭДЭА), имеет тенденцию к уменьшению или иному отрицательному сдвигу (суммарное увеличение молекулярной массы) при пропускании через экструзионную линию по сравнению с индексом текучести гранулированной смолы, извлеченной непосредственно из реактора. Такое различие индекса текучести между экструдированным материалом и сырым продуктом, или «сдвиг» индекса текучести, обычно является небольшим, в пределах нескольких единиц, например менее 2 дг/мин, при использовании катализаторов на основе Cr. Однако в некоторых процессах наблюдали значительное изменение индекса текучести, так что контроль за свойствами полимерных частиц может быть утерян, а кроме того, существует возможность, что свойства самого полимера изменятся или станут хуже вследствие процессов разрыва цепи и/или рекомбинации или поперечной сшивки. Следовательно, было бы желательным регулировать в некоторой степени изменение индекса текучести.

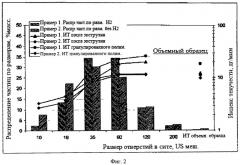

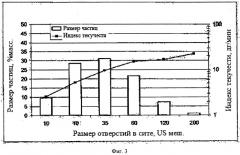

В некоторых случаях было также найдено, что индекс текучести существенно изменяется для частиц полимера различных классов крупности. Если такое различие очень велико, сложно получить надежные данные об индексе текучести объемного материала.

Краткое описание сущности изобретения

Настоящее изобретение в широком смысле направлено на обеспечение различных способов и систем, предназначенных для получения полимера в газовой фазе, включая полиолефины, например полиэтилен. Способ может включать введение катализатора на основе хрома в газофазную реакторную систему; контактирование газообразного мономера и, необязательно, одного или более сомономеров с катализатором в реакторной системе с получением полимера; выгрузку полимера из реакторной системы, причем выгружаемый полимер имеет первый индекс текучести; обработку выгруженного полимера, причем обработанный полимер имеет второй индекс текучести; определение изменения индекса текучести, причем изменение индекса текучести представляет собой разность между вторым и первым индексами текучести, причем количество водорода, вводимого в реактор, регулируют так, чтобы управлять величиной изменения индекса текучести. В некоторых предпочтительных вариантах катализатор на основе хрома представляет собой катализатор на основе оксида хрома, восстановленный с помощью этоксида диэтилалюминия (ЭДЭА).

Также в настоящем описании описан способ получения полимера, который включает выбор катализатора на основе оксида хрома, который восстановлен с помощью этоксида диэтилалюминия (ЭДЭА), данный катализатор способен производить полимерный продукт, имеющий примерно желаемый индекс текучести при выбранных условиях реакции; добавление катализатора к полимеризационной системе; добавление водорода и этилена к полимеризационной системе при молярном соотношении водород:этилен в газе примерно 0,01 или менее; и контактирование этилена с катализатором с целью получения гранулированного полимера, имеющего примерно такой же индекс текучести, что и экструдированный полимер, образованный из гранулированного полимера. В некоторых предпочтительных вариантах различие между индексом текучести экструдированного полимера и гранулированного полимера составляет не более ±2 дг/мин.

Также в настоящем описании описана полимеризационная реакторная система, которая включает реакторный сосуд; механизм, предназначенный для добавления катализатора на основе хрома в реакторный сосуд; механизм, предназначенный для добавления мономера и необязательно сомономера в реакторную систему, мономер и необязательно присутствующие сомономеры контактируют с катализатором в реакторной системе и образуют полимер; и механизм для выделения полимера из реакторной системы, причем выделенный полимер имеет первый индекс текучести, а после дальнейшей обработки выделенный полимер имеет второй индекс текучести; и механизм добавления водорода в реакторную систему со скоростью, выбранной так, чтобы в определенной степени воздействовать на изменение индекса текучести, причем изменение индекса текучести представляет собой разность между вторым и первым индексами текучести.

Краткое описание чертежей

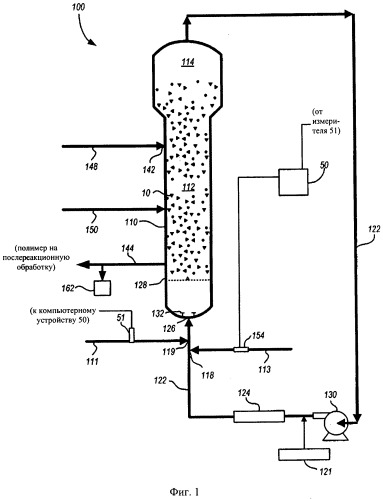

На фиг.1 представлено схематическое изображение, иллюстрирующее внедрение определенных предпочтительных вариантов настоящего изобретения в газофазную полимеризационную реакторную систему.

На фиг.2 представлен график зависимости распределения частиц по размерам и индекса текучести от размера отверстий в сите для полимерного продукта, полученного в соответствии с одним из предпочтительных вариантов.

На фиг.3 представлен график зависимости распределения частиц по размерам и индекса текучести от размера отверстий в сите для полимерного продукта, полученного в соответствии с одним из предпочтительных вариантов.

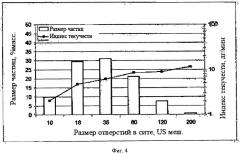

На фиг.4 представлен график зависимости распределения частиц по размерам и индекса текучести от размера отверстий в сите для полимерного продукта, полученного в соответствии с одним из предпочтительных вариантов.

На фиг.5 представлен график зависимости распределения частиц по размерам и индекса текучести от размера отверстий в сите для полимерного продукта, полученного в соответствии с одним из предпочтительных вариантов.

Подробное описание сущности изобретения

Прежде чем будут описаны соединения, компоненты, композиции и/или способы по настоящему изобретению, следует понять, что, если не указано иное, настоящее изобретение не ограничено конкретными соединениями, компонентами, композициями, реагентами, условиями реакций, лигандами, каталитическими структурами и тому подобным, поскольку указанные элементы можно изменять, если не указано иное. Также следует понимать, что применяемая в настоящем описании терминология предназначена исключительно для описания конкретных предпочтительных вариантов и не нацелена на ограничение сферы действия настоящего изобретения.

Необходимо также отметить, что в настоящем описании и пунктах приложенной формулы изобретения применение формы единственного числа включает ссылки на множественное число, если не указано иное.

Было неожиданно обнаружено, что для полимера, образующегося в газофазном процессе с применением катализатора на основе хрома, изменение индекса текучести, или величины разности между индексом текучести экструдированного полимера и индексом текучести сырого полимерного продукта, взятого из реакторной системы, можно регулировать путем регулирования количества водорода, добавляемого в реакторную систему. Например, изменение индекса текучести может меняться от отрицательного до положительного путем снижения количества водорода, добавляемого в реакторную систему. Изменение индекса текучести можно даже свести к нулю путем регулирования количества водорода, добавляемого в реакторную систему.

Общий способ по настоящему изобретению можно описать, например, со ссылкой на фиг.1, на которой объемный материал 10 присутствует в газофазной полимеризационной реакторной системе 100. Катализатор на основе хрома добавляют в газофазную реакторную систему 100 посредством подходящего механизма, такого как линия подачи 148. Газообразный мономер и необязательно присутствующие сомономеры, добавляемые в реакторную систему с помощью подходящего механизма, например линии подачи 111, контактирует (контактируют) с катализатором в реакторной системе 100 полимеризации мономера с образованием полимера. Полимер выгружают из реакторной системы 100 с помощью подходящего механизма, например линии выгрузки продукта 144, причем выгруженный полимер имеет первый индекс текучести, а после дальнейшей обработки выгруженный полимер имеет второй индекс текучести. Водород добавляют в реакторную систему с помощью подходящего механизма, например линии подачи 113, чтобы регулировать изменение индекса текучести, причем изменение индекса текучести представляет собой разность между вторым и первым индексами текучести. Например, водород можно добавлять с такой скоростью, чтобы она оказывала определенное воздействие на изменение индекса текучести.

В другом предпочтительном подходе описанного общего способа, например, со ссылкой на фиг.1 способ получения полимера включает введение катализатора на основе оксида хрома, восстановленного с помощью ЭДЭА, в газофазную реакторную систему 100. Газообразный мономер контактирует с катализатором в реакторной системе с целью полимеризации мономера с получением полимера. Полимер выгружают из реакторной системы, выгруженный полимер имеет первый индекс текучести. Первый индекс текучести экстрагированного полимера измеряют, например, с помощью индексирующего устройства 162. Экстрагированный полимер обрабатывают, обработанный полимер имеет второй индекс текучести. Второй индекс текучести обработанного полимера измеряют, необязательно с помощью того же индексирующего устройства. Определяют изменение индекса текучести, причем изменение индекса текучести представляет собой разность между вторым и первым индексами текучести. В реакторную систему добавляют водород с целью регулирования изменения индекса текучести, скорость подачи водорода выбирают так, чтобы получить предварительно заданную величину изменения индекса текучести.

Дополнительные особенности полимеризационных реакторных систем с псевдоожиженным слоем и других газофазных полимеризационных реакторных систем, включая конкретные материалы, применяемые при производстве, описаны ниже, и каждая из описанных ниже особенностей конкретно рассмотрена совместно с различными комбинациями этих и других общих предпочтительных подходов, описанных в настоящем описании.

Настоящее изобретение также включает устройства и системы, эффективные для производства полиолефинов в соответствии с вышеуказанными способами. В общем, такие устройства представляют собой системы или оборудование, включающее один или более механизмов подачи водорода в полимеризационную реакторную систему.

С целью облегчения понимания читателем, а также с целью внедрения различных предпочтительных вариантов настоящего изобретения в контекст, большая часть нижеследующего описания будет приведена в отношении коммерческой газофазной реакторной системы для производства полиэтилена. Следует помнить, что это сделано только с помощью не ограничивающего объем настоящего изобретения примера.

Влияние водорода на изменение индекса текучести

Обычно свойства полимера, например индекс текучести, индекс расплава, прочность и т.д., заданы заранее. Затем выбирают катализатор и условия реакции, необходимые для создания полимера, имеющего определенные свойства, и используют этот катализатор и условия в реакции полимеризации. Полученный полимер обычно обладает примерно заданными свойствами. Однако при дальнейшей обработке, например экструдировании, гранулировании и т.д., свойства полимера могут меняться, возможно, в такой степени, что полимер перестает быть пригодным для первоначальных целей его применения.

Одним из способов измерения вышеупомянутых изменений свойств является измерение изменения индекса текучести. Изменение индекса текучести полимера определяют как разность индекса текучести обработанного (например, экструдированного, гранулированного и т.д.) полимерного продукта и индекса текучести гранулированной смолы, взятой непосредственно из реакторной системы.

Неожиданно было найдено, что изменение индекса текучести можно регулировать и поддерживать путем изменения скорости подачи водорода в протекающую реакцию газофазной полимеризации. Для сырого и экструдированного полиэтилена, например, изменение индекса текучести можно изменить до отрицательного значения или положительного значения путем введения больших или меньших количеств водорода в реакторную систему соответственно. Изменение индекса текучести можно даже настроить таким образом, что оно будет составлять примерно 0.

Водород может также воздействовать и регулировать значение набухания и устойчивость к растрескиванию под воздействием окружающей среды (УРОС) производимого полимера. Соответственно, лица, применяющие настоящее изобретение, могут иметь намерение выбрать катализатор и температуру реакции так, чтобы получать полимер, обладающий желаемыми показателями набухания и индекса текучести. Водород можно затем применять независимо, или в сочетании с другими соображениями, чтобы регулировать изменение индекса текучести и сделать его равным нулю, или принимающим некоторые желаемые положительные или отрицательные значения. Например, если применяют катализатор на основе хрома, который был восстановлен ЭДЭА, количество добавляемого водорода можно выбрать на основании ожидаемого или реального воздействия соотношения ЭДЭА:Cr в катализаторе во время реакции.

Влияние водорода на изменение индекса текучести, по-видимому, нелинейно в широком интервале. Скорее, по меньшей мере для полиэтилена, полученного на восстановленном ЭДЭА катализаторе на основе оксида хрома (CrОх) и экструдированного в виде гранул, изменение от положительного значения изменения индекса текучести до нулевого значения протекает при очень низком отношении водород:этилен (Н2/С2), например, примерно 0,01 (0,01±0,01), более предпочтительно примерно 0,01±0,005 моль/моль, а выше этого отношения изменение индекса текучести возрастает в меньшей степени.

Таким образом, в одном из подходов, способ получения полимера включает выбор катализатора на основе оксида хрома, восстановленного этоксидом диэтилалюминия (ЭДЭА), на котором получают полимерный продукт, имеющий примерно желаемый индекс текучести, что определяется условиями реакции, причем молярное отношение водород/этилен в газе составляет примерно 0,01, и добавление катализатора в полимеризационную систему. Водород и этилен также добавляют в полимеризационную систему при молярном отношении газообразных водорода/этилена, составляющем примерно 0,01 или менее, например, в интервале от примерно 0 до примерно 0,01. Этилен контактирует с катализатором для получения гранулированного полимера, имеющего примерно такой же индекс текучести, как и гранулированный полимер, получаемый из полученного таким образом гранулированного полимера. Необязательно можно применять добавление кислорода с целью регулирования индекса текучести гранулированного полимера так, чтобы его величина попадала в заданный интервал, при поддержании молярного соотношения газообразных водорода и этилена в желаемом интервале. Более того, описанный подход может дать возможность выбора и работы при реакционной температуре, при которой достигается примерно максимальная производительность в отношении полимера для данной полимеризационной системы, таким образом производительность достигает максимальной при поддержании низкой величины изменения индекса текучести.

Некоторые преимущества, которые можно получить путем применения различных подходов в рамках настоящего изобретения, включают улучшенное регулирование процесса, снижение образования некачественного полимера и улучшение свойств продукта и т.д.

Реакторные системы и реакционные процессы

Концепции настоящего изобретения, описанные в настоящем описании, применимы к любым процессам полимеризации, осуществляемым в суспензии, в растворе или газовой фазе, с использованием известного оборудования и условий реакции, и они не ограничены каким-либо конкретным типом полимеризационной системы. Таким образом, несмотря на то, что различные предпочтительные варианты настоящего изобретения описаны в отношении производства полиолефина в газовой фазе, широкие концепции и идеи, описанные в настоящем описании, могут также быть применимы ко многим типам способов, включая, но не ограничиваясь перечисленным, газофазные, газо-/твердофазные, жидко-/твердофазные, газо-/жидкофазные и газо-/жидко-/твердофазные реакторные системы, включая полимеризационные реакторные системы; газофазные, газо-/твердофазные, жидко-/ твердофазные, газо-/жидкофазные и газо-/жидко-/твердофазные системы с массопереносом; газофазные, газо-/твердофазные, жидко-/твердофазные, газо-/жидкофазные и газо-/жидко-/твердофазные системы с перемешиванием и так далее.

Полимеризационная система может включать одиночный реактор или два или более реакторов, установленных последовательно, и, предпочтительно, процесс в ней осуществляют, по существу, в отсутствие каталитических ядов. Для увеличения активности катализатора можно применять металлорганические соединения в качестве поглощающих агентов с целью поглощения каталитических ядов. Примеры поглощающих агентов включают алкилы металлов, предпочтительно, алкилы алюминия. Их можно подавать в жидкой форме, в виде жидких смесей или нанесенными на твердый носитель, такой как пористый оксид кремния.

Полимеризационные реакторные системы с псевдоожиженным слоем

В каждом из вышеупомянутых общих предпочтительных подходов и/или предпочтительных вариантов система с псевдоожиженным слоем может включать полимеризационную реакторную систему с псевдоожиженным слоем. Как было кратко отмечено выше, газофазные реакции полимеризации можно осуществлять в полимеризационных реакторах с псевдоожиженным слоем, а также их можно осуществлять в реакторных системах с мешалкой или с мешалкой лопастного типа (например, системах с баком с мешалкой), которые могут содержать твердые вещества в газообразной среде. Хотя нижеследующее обсуждение будет относиться к системам с псевдоожиженным слоем, в которых, как было обнаружено, настоящее изобретение особенно предпочтительно и обеспечивает наибольшее преимущество, следует понимать, что общие концепции, относящиеся к добавлению водорода с целью регулирования изменения индекса текучести, обсуждаемые в отношении предпочтительных систем с псевдоожиженным слоем, также можно адаптировать к реакторным системам с мешалкой или с мешалкой лопастного типа. Настоящее изобретение не ограничено каким-либо конкретным видом газофазной реакторной системы.

Псевдоожиженный слой обычно формируют с помощью потока газообразной текучей среды, проходящего в направлении, противоположном направлению действия силы тяжести. Сопротивление трения газа при взаимодействии с твердыми частицами преодолевает силу тяжести и суспендирует частицы в псевдоожиженном состоянии, это называют псевдоожиженным слоем. Для поддержания псевдоожиженного слоя в стабильном состоянии приведенная скорость газа, проходящего через слой, должна превосходить минимальную скорость потока, необходимую для псевдоожижения. Увеличение скорости потока псевдоожижающего газа увеличивает степень подвижности частиц в слое и может привести к выгодному или вредному беспорядочному смешиванию частиц. Уменьшение скорости потока приводит к уменьшению силы трения, воздействующей на частицы, что, в конечном счете, приводит к падению слоя. Псевдоожиженные слои, образованные с помощью газов, протекающих в направлении, отличном от вертикального, включают частицы, перемещающиеся в горизонтальном направлении по трубе, частицы, уносимые вниз, например, через сливную трубу и так далее.

Псевдоожиженные слои также могут быть образованы с помощью воздействия на частицы вибрации или другого перемешивания. Вибрация или перемешивание поддерживают частицы в псевдоожиженном состоянии.

В общем, традиционный процесс полимеризации с псевдоожиженным слоем, предназначенный для получения смол и других видов полимеров, осуществляют путем непрерывного пропускания газообразного потока, включающего один или более мономеров, через реактор с псевдоожиженным слоем при условиях реакции и в присутствии катализатора при скорости, достаточной для поддержания слоя твердых частиц во взвешенном состоянии. Если циркулирующий газовый поток, известный также как рециркуляционный поток или псевдоожижающая среда, нагревают в реакторе с помощью тепла полимеризации, применяют непрерывный контур. Горячий газообразный поток, также содержащий непрореагировавший газообразный мономер, непрерывно выгружают из реактора, сжимают, охлаждают и возвращают в реактор. Продукт выгружают из реактора, и в систему добавляют подпиточный поток мономера и, необязательно, сомономер, например, в рециркулирующий поток или реакторный сосуд с целью замещения полимеризованного мономера. См., например, патенты US 4543399, 4588790, 5028670, 5317036, 5352749, 5405922, 5436304, 5453471, 5462999, 5616661, 5668228 и 6689847. На фиг.1 показана базовая традиционная система с псевдоожиженным слоем. Реакторный сосуд 110 включает реакционную зону 112 и зону снижения скорости 114. Хотя на фиг.1 показана конфигурация реактора, включающая, в общем, цилиндрическую область, находящуюся за расширенной секцией, можно также применять альтернативные конфигурации, например конфигурацию реактора, включающую полностью или частично конический реактор. В таких конфигурациях псевдоожиженный слой может быть расположен в конической реакционной зоне, но ниже области с большей площадью поперечного сечения, служащей в качестве зоны снижения скорости в более традиционной конфигурации реактора, показанной на фиг.1.

В общем, отношение высоты к диаметру реакционной зоны может изменяться в пределах от примерно 2,7:1 до примерно 5:1. Диапазон может меняться в сторону больших или меньших отношений и, главным образом, зависит от желаемой производственной мощности. Площадь поперечного сечения зоны снижения скорости 114 обычно равна произведению двух множителей, один из которых составляет от примерно 2,5 до примерно 2,9, а другой представляет собой площадь поперечного сечения реакционной зоны 112.

Реакционная зона 112 включает слой растущих частиц полимера, образовавшихся частиц полимера и небольшого количества катализатора, все они находятся в псевдоожиженном состоянии с помощью непрерывного потока, способного к полимеризации и модифицирующего газообразные компоненты, включая инертные вещества, в качестве подпиточного потока и рециркулирующей текучей среды, проходящей через реакционную зону. С целью поддержания стабильного псевдоожиженного слоя, приведенная скорость газа, проходящего через слой, должна превышать минимальную скорость потока, необходимую для псевдоожижения, которая обычно составляет от примерно 0,2 до примерно 0,5 фут/с для полиолефинов. Предпочтительно, приведенная скорость газа, по меньшей мере, на 0,2 фут/с превышает минимальную скорость потока для псевдоожижения или составляет от примерно 0,4 до примерно 0,7 фут/с. Обычно приведенная скорость газа не превышает 5,0 фут/с и, как правило, составляет не более чем примерно 2,5 фут/с.

Псевдоожижения достигают с помощью высокой скорости рециркуляции текучей среды, поступающей к слою и проходящей через слой, обычно, эта скорость примерно в 50 раз превышает скорость потока сырьевой или подпиточной текучей среды. Такая высокая скорость рециркуляции обеспечивает необходимую приведенную скорость газа для поддержания псевдоожиженного слоя. Псевдоожиженный слой обычно имеет вид плотной массы независимо движущихся частиц, создаваемой при проникновении газа через слой. Падение давления в слое равно или слегка превышает массу слоя, разделенную на площадь поперечного сечения.

Вновь, со ссылкой на фиг.1, подпиточные текучие среды можно подавать в точках 118 и 119 через линию рециркуляции 122. Состав рециркулирующего потока обычно измеряют с помощью газового анализатора 121, после чего состав и количество подпиточного потока регулируют соответствующим образом с целью поддержания, по существу, стационарного состава в реакционной зоне. Газовый анализатор 121 может быть расположен таким образом, чтобы в него поступал газ из точки, находящейся между зоной снижения скорости 114 и теплообменником 124, предпочтительно, между компрессором 130 и теплообменником 124.

С целью обеспечения полного псевдоожижения, рециркуляционный поток и, если это требуется, по меньшей мере, часть подпиточного потока можно вернуть в реактор, например во впускное отверстие 126, расположенное ниже слоя, по линии 122. Предпочтительно, над точкой возврата находится газовая распределительная тарелка 128, предназначенная для облегчения равномерного псевдоожижения слоя и в качестве опоры для твердых частиц перед запуском или после выключения системы. Поток, проходящий вверх через слой и выходящий из слоя, способствует удалению тепла, созданного экзотермической реакцией полимеризации.

Часть газообразного потока, протекающего через псевдоожиженный слой, не вступившая в реакцию в слое, становится рециркуляционным потоком, выходящим из реакционной зоны 112, и направляется в зону снижения скорости 114, расположенную выше слоя, в которой большая часть захваченных частиц падает обратно в слой, что снижает унос твердых частиц.

После этого рециркулирующий поток сжимают в компрессоре 130 и пропускают через теплообменник 124, в котором из рециркулирующего потока удаляют тепло реакции, после чего этот поток возвращают в слой. Следует отметить, что теплообменник 124 может также быть расположен перед компрессором 130. Иллюстративный теплообменник 124 представляет собой кожухотрубный теплообменник, в котором рециркулирующий газ проходит через трубы.

Рециркулирующий поток, выходящий из теплообменной зоны, возвращают в реактор в его основании 126, а затем в псевдоожиженный слой через газовую распределительную тарелку 128. Дефлектор 132 потока текучей среды, предпочтительно, установлен во входном отверстии реактора с целью предотвращения оседания и агломерации частиц полимера, находящихся в потоке, с образованием твердой массы, а также для поддержания в унесенном состоянии или для повторного уноса всех частиц или жидкости, которые могут оседать или возвращаться.

В данном предпочтительном варианте полимерный продукт выгружают из линии 144. Хотя это и не показано, желательно отделять все текучие среды от продукта и возвращать текучую среду в реакторный сосуд 110.

В соответствии с предпочтительным вариантом настоящего изобретения, катализатор полимеризации поступает в реактор в твердой или жидкой форме в точке 142 по линии 148. Один или более добавляемых сокатализаторов, если они присутствуют, можно вводить отдельно в реакционную зону, в которой они вступят в реакцию с катализатором с образованием каталитически активного продукта реакции и/или повлияют на реакцию, происходящую в реакторной системе. Однако катализатор и сокатализатор (сокатализаторы) можно смешивать перед их введением в реакционную зону.

Реактор, показанный на фиг.1, особенно подходит для получения полиолефинов, например полиэтилена, полипропилена и т.д. Условия процесса, сырьевые материалы, катализаторы и тому подобные параметры, предназначенные для получения различных полиолефинов и других продуктов реакции, описаны в ссылках, приведенных в настоящем описании. Иллюстративные условия процесса для реакций полимеризации, в общем, перечислены ниже с целью обеспечения общего руководства.

Реакционный сосуд, например, имеет внутренний диаметр, составляющий, по меньшей мере, примерно 14 дюймов и обычно составляющий более чем примерно 10 футов, и он может превышать 15 или 17 футов.

Давление в реакторе в газофазном процессе может составлять от примерно 100 фунт/кв.дюйм(отн.) (690 КПа) до примерно 600 фунт/кв.дюйм(отн.) (4138 КПа), предпочтительно от примерно 200 фунт/кв.дюйм(отн.) (1379 КПа) до примерно 400 фунт/кв.дюйм(отн.) (2759 КПа), более предпочтительно, от примерно 250 фунт/кв.дюйм(отн.) (1724 КПа) до примерно 350 фунт/кв.дюйм(отн.) (2414 КПа).

Температура в реакторе в газофазном процессе может составлять от примерно 30 до примерно 120°C. В одном из подходов, температура в реакторе менее чем примерно на 40°C, или менее чем примерно на 30°C, более предпочтительно, менее чем примерно на 20°C, еще более предпочтительно, менее чем примерно на 15°C ниже, чем температура плавления получаемого полиолефина. Способ может работать и при более высоких температурах, которые, например, менее чем примерно на 10°C или 5°C ниже температуры плавления получаемого полиолефина. Например, температура плавления полиэтилена составляет от примерно 125 до 130°C.

Общая температура в газофазном процессе обычно изменяется в пределах от примерно 30 до примерно 120°C. В одном из подходов, температура в точке реакторной системы с наивысшей температурой менее чем примерно на 30°C, более предпочтительно, менее чем примерно на 20°C, еще более предпочтительно, менее чем примерно на 15°C ниже, чем температура плавления получаемого полиолефина. В такой системе, как показанная на фиг.1, точкой с наивысшей температурой обычно является выпускное отверстие компрессора 130.

Другие рассматриваемые газофазные процессы включают последовательные или многостадийные процессы полимеризации. Кроме того, рассматриваемые газофазные процессы включают процессы, описанные в патентах US 5627242, 5665818 и 5677375, а также в европейских патентных публикациях ЕР-А-0794200, ЕР-В1-0649992, ЕР-А-0802202 и ЕР-В-634 421.

В любом из описанных в настоящем изобретении предпочтительных вариантов, работу газофазного процесса можно осуществлять в конденсационном режиме, в котором в процесс вводят инертную способную к конденсации текучую среду с целью увеличения охлаждающей способности реакторной системы. Такие инертные способные к конденсации текучие среды называют введенными конденсационными агентами или ВКА. Дополнительные подробности о процессах, осуществляемых в конденсационном режиме, приведены в патентах US 5342749 и 5436304.

В одном из предпочтительных вариантов, применяемый в настоящем изобретении реактор способен производить от более чем 500 фунтов полимера в час (227 кг/ч) до примерно 300000 фунт/ч (136100 кг/ч) или более полимера, предпочтительно, более чем 1000 фунт/ч (454 кг/ч), более предпочтительно, более чем 10000 фунт/ч (4540 кг/ч), еще более предпочтительно, более чем 25000 фунт/ч (11300 кг/ч), еще более предпочтительно, более чем 35000 фунт/ч (15900 кг/ч), еще более предпочтительно, более чем 50000 фунт/ч (22700 кг/ч), наиболее предпочтительно, от более чем 65000 фунт/ч (29500 кг/ч) до более чем 100000 фунт/ч (45400 кг/ч).

Другая иллюстративная реакторная система для полимеризации в псевдоожиженном слое представляет собой рециркуляционную систему, содержащую малоинерционный вертикальный реактор, вертикальную сливную трубу и рециркуляционный насос. В системе такого типа продукт полимеризации образуется, главным образом, в вертикальном реакторе, но продолжает образовываться во всей системе. Частицы полимера, образовавшиеся в малоинерционном вертикальном реакторе, могут поступать через линию в верхнее входное отверстие сливной трубы. Частицы полимера накапливаются в сливной трубе, по которой они движутся вниз в составе плотного медленнотекущего слоя. Слой, образовавшийся в сливной трубе, можно считать псевдоожиженным слоем.

Другие типы слоевых систем

Более медленное движение масс частиц, хотя они и рассматриваются как псевдоожиженные для целей настоящего изобретения, также называют в данной области техники «движущимися слоями». Движущиеся слои включают частицы, находящиеся в таких устройствах, как расходные бункеры, нисходящие трубы и т.д., в которых твердые частицы медленно передвигаются по сосуду.

Системы с перемешиваемым слоем, хотя их и рассматривают как псевдоожиженные для целей настоящего изобретения, включают слои, перемешиваемые или иным образом встряхиваемые с помощью такого устройства, как лопасть или поршень, вращающегося или движущегося в слое (например, реактор с перемешиванием, смеситель и т.д.). Другие типы систем с перемешиваемым слоем могут иметь в своей основе вращающийся барабан (например, с внутренними перегородками, улучшающими смешивание, или без таковых), сосуд, совершающий возвратно-поступательные движения, колебание с использованием сверхзвуковой вибрации, прикладываемой к частицам или содержащему их сосуду, и так далее.

Способы, изложенные в настоящем описании, могут подходить для применения в жидкофазной полимеризационной системе, например суспензионной реакторной системе или растворной реакторной системе. Жидкофазная полимеризационная система может в общем включать реакторный сосуд, в который вводят олефиновый мономер и каталитическую композицию отдельно или в виде смеси, соединенной перед добавлением в реакторный сосуд. Реакторный сосуд обычно содержит жидкую реакционную среду, предназначенную для растворения и/или суспендирования полиолефина. Жидкая реакционная среда может состоять из объемного жидкого мономера или инертного жидкого углеводорода, не являющегося реакционно-способным при используемых условиях полимеризации. Хотя такой инертный жидкий углеводород не должен служить в качестве растворителя каталитической композиции или получаемого в процессе полимера, он обычно выступает в качестве растворителя применяемых в полимеризации мономеров. Среди подходящих для этой цели инертных жидких углеводородов можно назвать изобутан, изопентан, гексан, циклогексан, гептан, бензол, толуол и тому подобные. В полимеризационных системах, в которых используют суспензию или раствор, можно применять давление, которое ниже или выше атмосферного, и температуру, составляющую от примерно 40 до примерно 300°C. Подходящая жидкофазная полимеризационная система описана в патенте US 3324095.

Текучие среды

Реакторные системы и способы, описанные в настоящем описании, можно применять совместно с жидкостями и/или газами, имеющими широкий диапазон свойств, характерных для текучих сред, например широкий диапазон вязкости, плотности и/или диэлектрической проницаемости (каждое из таких свойств рассматривается независимо или совместно как два или более свойств). Например, жидкие текучие среды, в общем, могут иметь вязкость, составляющую от примерно 0,1 до примерно 100000 сП, и/или плотность, сост