Система подачи для восстановленного железного материала

Иллюстрации

Показать всеИзобретение относится к системе подачи восстановленного железного материала в подвижную печь для восстановительной плавки. Система включает множество устройств 4 подачи материала, установленных зигзагообразно в направлении по ширине печи. В состав каждого из устройств входят бункер 10, выполненный с возможностью приема восстановленного железного материала и его выгрузки через порт 10а выгрузки, желоб 14, выполненный с возможностью соединения порта 10а выгрузки и части для загрузки материала, созданной в печи для восстановительной плавки с подвижным подом и с возможностью приема восстановленного железного материала, выгруженного из порта 10а выгрузки, выходную часть на выходной стороне желоба 14 и блок приложения вибрации, выполненный с возможностью обеспечения вибрации желоба в направлении перемещения пода печи. Изобретение позволит уменьшить растрескивание гранул восстановленного железного материала, обеспечить равномерную подачу восстановленного железного материала на под печи вне зависимости от ширины этого пода. 10 з.п. ф-лы, 13 ил., 1 табл.

Реферат

Область техники

Настоящее изобретение относится к системе подачи восстановленного железного материала, предназначенной для подачи окускованных материалов, каждый из которых содержит углеродсодержащий восстановитель и оксид железа и сформован в виде кускового материала, в качестве восстановленного железного материала в подвижную печь для восстановительной плавки.

Уровень техники

На Фиг.12 показана конструкция обычного устройства подачи восстановленного железного материала, которое подает гранулированные восстановленные железные материалы, каждый из которых содержит в качестве основных компонентов углеродсодержащий восстановитель и оксид железа, в печь с подвижным подом.

Как показано на Фиг.12, гранулированные восстановленные железные материалы просушиваются при помощи сушилки (далее называемые "окатышами"), транспортируются к устройству 51 подачи восстановленного железного материала при помощи ленточного конвейера 50.

Основными составными частями устройства 51 подачи восстановленного железного материала являются бункер 52 приема материала, цилиндрический элемент 53, расположенный под бункером 52 приема материала, и множество электроцилиндров 55, установленных на своде 54 основного корпуса печи для перемещения цилиндрического элемента 53 по вертикали.

Каждый из электроцилиндров 55 перемещает цилиндрический элемент 53 вверх и вниз для регулирования промежутка Т между нижним краем этого цилиндрического элемента 53 и подом 56 печи, что позволяет подавать окатыши Р на под 56 печи, управляя их количеством.

При этом в нижней части бункера 52 приема материала установлен скользящий затвор 52а, предназначенный для открывания/закрывания выпускного порта, а ниже по потоку от цилиндрического элемента 53, если смотреть в направлении перемещения пода печи, расположен блок 57 разравнивания (см., например, Патентный документ 1).

Кроме того, в устройстве подачи восстановленного железного материала, применяемом в печи с вращающимся подом, показанной на Фиг.13А, имеется одна прорезь 62, расположенная над кожухом, входящим в состав основного корпуса 60 печи, и проходящая на ширину вращающегося пода 61 печи. Прорезь 62 создана таким образом, чтобы она располагалась напротив порта загрузки материала, расположенного непосредственно под этой прорезью.

На Фиг.13А ссылочным номером 63 обозначена каждая из множества горелок, установленных в множественном количестве на боковой стенке основного корпуса 60 печи, а ссылочным номером 64 обозначен шнек, выгружающий металл, полученный в результате восстановления, из основного корпуса 60 печи.

Окатыши подаются из желоба 65 вибрационного конвейера на вращающийся под 61 печи через прорезь 62 и порт загрузки материала.

Кроме того, как видно из Фиг.13В, на которой желоб показан в увеличенном масштабе, в этом желобе под наклоном относительно его боковой стенки 65е создано множество перегородок 65а-65d, предназначенных для разделения окатышей при подаче, и желоб выполнен таким образом, чтобы количество окатышей, подаваемых на вращающийся под 61 печи, постепенно уменьшалось в направлении от внешнего края пода 61 к его внутреннему краю (см., например, Патентный документ 2).

Список упомянутых документов

Патентные документы

Патентный документ 1: Японский патент № 3075722

Патентный документ 2: Японский патент № 3978756

Сущность изобретения

Проблемы, решаемые изобретением

Однако в случае устройства 51 подачи восстановленного железного материала, которое показано на Фиг.12, существует опасность того, что окатыши, находящиеся между нижним краем цилиндрического элемента 53 и подом 56 печи, будут захватываться этим подом 56 и трескаться или превращаться в порошок. Кроме того, в некоторых случаях многослойный подовый материал Q печи, необходимый для обеспечения долговременной непрерывной работы при производстве металлического железа, может сдвигаться, что может отрицательно повлиять на прохождение реакции при восстановительной плавке.

Кроме того, в случае описанного выше устройства 51 подачи восстановленного железного материала окатыши подаются на под 56 печи через цилиндрический элемент 53 интенсивным образом. Поэтому требуется блок 57 разравнивания для равномерного распределения окатышей, полученных путем окомкования, которые подаются на под 56 печи, по этому поду. Однако данный блок 57 разравнивания не обеспечивает разравнивания порошка, возникающего в ходе транспортировки окатышей. В результате возникает проблема, заключающаяся в том, что порошок из восстановленного железного материала накапливается в одном и том же положении на поде 56 печи.

Этот накопленный порошок восстановленного железного материала препятствует не только повышению скорости прохождения реакции при восстановительной плавке этого железа, но также и нарушает непрерывность работы, так как этот порошок проникает в материал пода печи, создавая на поде пластинчатый слой железа.

В отличие от этого устройство подачи восстановленного железного материала, показанное на Фиг.13А и 13В, имеет такую конструкцию, при которой требуется, чтобы вибрационный конвейер имел длину, позволяющую охватить всю ширину пода печи.

Однако при увеличении ширины пода печи с целью увеличения размеров основного корпуса печи необходимо изготовить вибрационный конвейер большого размера, позволяющий охватить всю ширину печи. В результате работа с таким вибрационным конвейером большого размера становится фактически невозможной.

Кроме того, при использовании устройства подачи восстановленного железного материала, показанного на Фиг.13А и 13В, возникает следующая проблема: если на скорость перемещения окатышей по желобу 65 влияет изменение диаметра зерна окатышей или возникшего порошка, то нельзя по отдельности управлять количествами окатышей, подаваемых соответственно во внешнюю часть печи и во внутреннюю часть печи.

Таким образом, известные устройства подачи восстановленного железного материала, которые рассмотрены выше, создают различные проблемы при массовом производстве металлического железа высокого качества.

Настоящее изобретение создано с учетом недостатков, имеющихся у известных устройств подачи восстановленного железного материала, которые рассмотрены выше, и его задачей является предложить систему подачи восстановленного железного материала, которая позволяет не только уменьшить растрескивание гранулированного восстановленного железного материала, но также обеспечить равномерную подачу восстановленного железного материала на под печи вне зависимости от ширины этого пода.

Средства решения проблем

Согласно одному из аспектов настоящего изобретения предлагается система подачи восстановленного железного материала, включающая множество устройств подачи материала, установленных в направлении по ширине печи для восстановительной плавки, по типу относящейся к печи с подвижным подом, причем каждое из этих устройств включает: бункер, выполненный с возможностью приема восстановленного железного материала и его выгрузки через порт выгрузки; желоб, выполненный с возможностью соединения порта выгрузки и части для загрузки материала, сформированной в печи для восстановительной плавки с подвижным подом, а также с возможностью приема восстановленного железного материала, выгруженного из порта выгрузки; выходную часть, созданную на выходной стороне желоба; и блок приложения вибрации, выполненный с возможностью обеспечения вибрации желоба вдоль направления перемещения пода печи.

Согласно настоящему изобретению устройства подачи материала размещены зигзагообразно в направлении по ширине печи. Благодаря такому зигзагообразному размещению соответствующие порты выгрузки в устройствах подачи материала можно располагать ближе друг к другу в направлении по ширине печи и восстановленный железный материал можно подавать на под печи непрерывно, что позволяет использовать этот под полностью и эффективным образом. Кроме того, благодаря этому зигзагообразному размещению становится возможным доступ рабочего к каждому из устройств подачи материала в направлении по ширине печи, что позволяет улучшить обслуживание такого устройства.

Кроме того, количеством подаваемого восстановленного железного материала можно управлять в каждом устройстве подачи материала. Таким образом, например, в случае если печь для восстановительной плавки с подвижным подом выполнена в виде печи с вращающимся подом, можно обеспечивать, по существу, равномерную плотность при распределении восстановленного железного материала в направлении по ширине пода печи, если устройствами подачи материала управляют таким образом, чтобы подаваемое количество постепенно уменьшалось в направлении от устройств, расположенных на внешней стороне, к устройствам, расположенным на внутренней стороне. В результате можно управлять загрузкой восстановленного железного материала таким образом, чтобы возникал один слой, что позволяет повысить производительность при производстве металлического железа.

Предпочтительно, чтобы соединительная часть, выполненная с возможностью соединения выходной части желоба и части для загрузки материала, сформированной в печи для восстановительной плавки с подвижным подом, имела овальную форму, если смотреть сверху.

Согласно настоящему изобретению в качестве упомянутой выходной части установлен прямоугольный лоток и в этом лотке созданы ребра жесткости. Таким образом, можно предотвратить деформирование лотка при воздействии на него теплового излучения из внутреннего пространства печи.

Кроме того, расстояние по высоте от подвижного пода печи для восстановительной плавки до выходной части желоба задано равным 1200 мм или менее. Таким образом, можно предотвратить растрескивание восстановленного железного материала или его превращение в порошок.

Помимо этого нижний край упомянутого выше лотка расположен таким образом, чтобы он перекрывался с упомянутой частью для загрузки материала. Таким образом можно предотвратить накапливание порошка, возникающего из окатышей.

Кроме того, упомянутая часть для загрузки материала образована водоохлаждаемой стенкой. Таким образом, можно предотвратить термическую деформацию. Помимо этого на внешней стороне этой стенки установлен огнеупорный материал. Таким образом, можно не допустить потери тепла.

Помимо этого в верхней части бункера установлен блок распределения нагрузки. Таким образом, во время подачи окатышей к вибрационному податчику не прикладывается нагрузка, что позволяет повысить устойчивость работы вибрационного блока.

Кроме того, на впускной стороне желоба создан порт приема, выполненный с возможностью приема восстановленного железного материала, при этом порт выгрузки бункера и упомянутый порт приема соединены посредством сильфонного компенсационного соединения, обладающего воздухонепроницаемостью. Таким образом можно обеспечить газонепроницаемость при соединении бункера и желоба.

Питающий бункер установлен в верхней части желоба, и оба этих устройства соединены компенсационным соединением, при этом в питающем бункере возникает загружаемый слой восстановленного железного материала. Помимо этого выходная часть желоба и часть для загрузки материала, сформированная в печи для восстановительной плавки с подвижным подом, соединены при помощи уплотняющего материала, обладающего гибкостью. Таким образом можно изолировать печной газ, находящийся в печи для восстановительной плавки с подвижным подом, от атмосферного воздуха.

Согласно настоящему изобретению предлагается устройство распределения и подачи, выполненное с возможностью распределения и подачи восстановленного железного материала в каждый из соответствующих бункеров в заранее определенном количестве. Поэтому в соответствующие бункеры вместе с восстановленным железным материалом можно равномерным образом загружать порошок, возникающий в ходе транспортировки восстановленного железного материала. В результате можно предотвратить нерегулируемое накопление порошка на поде печи, которое препятствует прохождению реакции в восстановленном железном материале.

Согласно настоящему изобретению выше устройства распределения и подачи, если смотреть в направлении подачи восстановленного железного материала, можно установить ситовый блок.

Эффекты от применения изобретения

При применении настоящего изобретения можно обеспечить следующие преимущества: не только уменьшить растрескивание гранулированного восстановленного железного материала, но также обеспечить равномерность подачи восстановленного железного материала на под печи вне зависимости от ширины этого пода.

Краткое описание чертежей

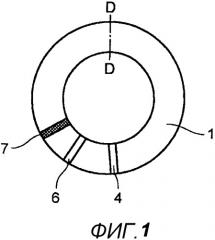

На Фиг.1 приведен схематичный вид сверху печи с вращающимся подом, соответствующей настоящему изобретению.

На Фиг.2 приведено сечение плоскостью D-D, показанной на Фиг.1.

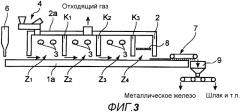

На Фиг.3 приведен пояснительный вид, на котором печь с вращающимся подом, изображенная на Фиг.1, показана развернутой в направлении вращения.

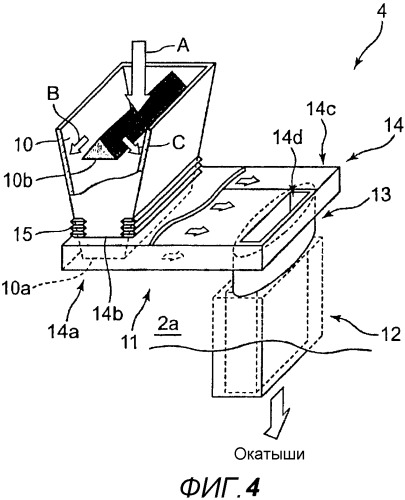

На Фиг.4 приведен общий вид с местным разрезом, иллюстрирующий конструкцию устройства подачи материала в системе подачи восстановленного железного материала, соответствующей настоящему изобретению.

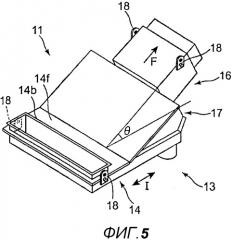

На Фиг.5 приведен общий вид вибрационного податчика, входящего в состав устройства подачи материала, если смотреть с верхней стороны.

На Фиг.6 приведен общий вид вибрационного податчика, входящего в состав устройства подачи материала, если смотреть с нижней стороны.

На Фиг.7А приведен вид снизу, иллюстрирующий конструкцию соединительной части, показанной на Фиг.4, а на Фиг.7В приведен вид спереди, иллюстрирующий уплотнение в соединительной части.

На Фиг.8 приведен схематичный вид сбоку, иллюстрирующий конфигурацию системы подачи восстановленного железного материала.

На Фиг.9 приведен график, иллюстрирующий результаты теста на падение окатышей.

На Фиг.10 приведен схематичный вид сверху, иллюстрирующий конфигурацию системы подачи восстановленного железного материала.

На Фиг.11 приведен схематичный вид спереди устройства распределения и подачи, соответствующего настоящему изобретению.

На Фиг.12 приведен вид сбоку, иллюстрирующий конструкцию известного устройства подачи восстановленного железного материала.

На Фиг.13А приведен вид сверху еще одного известного устройства подачи восстановленного железного материала, а на Фиг.13В в увеличенном масштабе показан желоб, изображенный на Фиг.13А.

Варианты реализации изобретения

Далее настоящее изобретение будет рассмотрено подробно со ссылкой на вариант его реализации, изображенный на чертежах.

1. Печь с вращающимся подом

Печь с вращающимся подом, функционирующая в качестве печи для восстановительной плавки с подвижным подом, в которой применена система подачи восстановленного железного материала, предлагаемая настоящим изобретением, снабжена вращающимся подом в форме кольца. На Фиг.1 приведен схематичный вид сверху печи 1 с вращающимся подом, соответствующей настоящему изобретению, а на Фиг.2 приведено сечение плоскостью D-D, показанной на Фиг.1.

Как показано на обоих чертежах, под 1а печи 1 с вращающимся подом выполнен таким образом, что его можно вращать при помощи приводного устройства (не показано) с заранее определенной скоростью.

В подходящих положениях на поверхности стенки корпуса 2 печи установлено множество горелок 3. Теплота сгорания и тепловое излучение от этих горелок 3 передаются окатышам, которые, например, в качестве окомкованного материала находятся на поде 1а печи, в результате чего эти окатыши за счет нагрева подвергаются восстановлению и плавятся.

При этом в качестве окомкованного материала можно указать разные типы материала, например в форме окатышей, в форме брикетов и подобное.

На Фиг.3 приведен пояснительный вид, на котором печь с вращающимся подом, изображенная на Фиг.1, показана развернутой в направлении вращения, для рассмотрения этапов нагрева при восстановительной плавке.

На Фиг.3 внутреннее пространство корпуса 2 печи разделено на зоны, от зоны Z1 восстановления до зоны Z4 охлаждения, разделительными стенками К1-К3 соответственно. Кроме того, выше, если смотреть в направлении вращения корпуса 2 печи, установлены устройство 4 подачи материала и устройство 6 загрузки подового материала печи, которые обращены к поду 1а печи. Помимо этого в самом низу, если смотреть в направлении вращения, установлен блок 7 выгрузки (фактически непосредственно выше устройства 6 загрузки подового материала печи, так как печь выполнена как вращающаяся конструкция).

Во время работы печи 1 с вращающимся подом, когда под 1а печи непрерывно вращается с заранее определенной скоростью, окатыши подаются на этот под из устройства 4 подачи материала.

На окатыши, загружаемые на под 1а печи, воздействуют теплота сгорания и тепловое излучение от горелки 3 в ходе перемещения через зоны Z1-Z3 восстановления/плавления. В результате оксид железа, содержащийся в окатышах, восстанавливается под действием углеродсодержащего восстановителя.

По существу, уже полностью восстановленное железо подвергается дальнейшему воздействию нагрева и плавится, а затем укрупняется в гранулы из подвергнутого плавлению металлического железа, отделяясь от шлака, который является побочным продуктом. После этого гранулы подвергнутого плавлению металлического железа охлаждаются и кристаллизуются в зоне Z4 охлаждения под воздействием блока 8 охлаждения, а затем последовательно удаляются из печи 1 с вращающимся подом блоком 7 выгрузки, установленным ниже по потоку от блока 8 охлаждения.

При этом побочный шлак также выгружается одновременно с гранулами подвергнутого плавлению металлического железа. Но гранулы металлического железа и шлак разделяют при помощи какого-либо блока разделения (сетчатый фильтр, магнитный сепаратор или тому подобное) после того, как эти материалы проходят через бункер 9 выгрузки. В конце можно получить гранулы металлического железа с очень небольшим содержанием шлака.

Здесь, как показано на Фиг.1, внутреннее пространство корпуса 2 печи разделено на четыре зоны. При этом число раздельных зон может можно менять подходящим образом.

2. Устройство подачи материала

На Фиг.4 приведен общий вид, иллюстрирующий конструкцию устройства подачи материала, входящего в состав системы подачи восстановленного железного материала.

Как показано на Фиг.4, устройство 4 подачи материала снабжено питающим бункером 10 (бункером), предназначенным для приема окатышей, которые просушены при помощи сушилки (не показана), вибрационным податчиком 11, расположенным ниже порта 10а выгрузки этого питающего бункера 10, частью 12 для загрузки материала, установленной с прохождением через верхнюю пластину 2а (см. Фиг.3) корпуса печи, и соединительной частью 13, предназначенной для соединения выпускного порта вибрационного податчика 11 и впускного порта части 12 для загрузки материала.

Ниже будет рассмотрена конструкция соответствующих частей.

2.1. Питающий бункер

Питающий бункер 10 создан на основе системы, работающей по принципу потери веса, то есть системы, которая управляет подаваемым количеством, измеряя вес всего бункера, а затем рассчитывая скорость снижения веса из-за выгрузки материала.

Окатыши всегда в определенной степени накапливаются в питающем бункере 10, и накопленные окатыши выполняют функцию уплотнения из материала, которое изолирует внутреннее пространство печи от внешнего воздуха. Когда уровень окатышей, накопленных в питающем бункере 10, снижается до определенной степени, открывается скользящий затвор 24 (см. Фиг.11), расположенный между питающим бункером 10 и загрузочным резервуаром 23 (см. Фиг.11). В результате окатыши поступают в питающий бункер 10 из загрузочного резервуара 23, находящегося над скользящим затвором 24.

При этом, когда нагрузка, созданная окатышами, которые падают в питающий бункер 10 сверху, единовременно прикладывается к вибрационному податчику 11, находящемуся ниже этого бункера 10, это мешает функционированию вибрационного податчика 11, что оказывает негативное влияние на точность транспортировки окатышей.

По этой причине в верхней части питающего бункера 10 установлена пластина 10b распределения нагрузки (блок распределения нагрузки), имеющая в сечении треугольную форму. Эта пластина 10b распределения нагрузки установлена для распределения (разделения) нагрузки в направлениях по стрелкам В и С таким образом, чтобы не происходило резкого приложения нагрузки, созданной окатышами, которые периодически падают из загрузочного резервуара 23 в направлении по стрелке А, к желобу 14 загрузочного резервуара 23.

Таким образом предотвращается ситуация, при которой приложение периодической нагрузки препятствует должному функционированию вибрационного податчика 11. Кроме того, можно уменьшить вариацию в подаваемом количестве окатышей.

2.2. Вибрационный податчик

Основными компонентами вибрационного податчика 11 являются желоб 14, предназначенный для улавливания окатышей, которые выгружаются из питающего бункера 10, и блок 16 приложения вибрации (см. Фиг.5), предназначенный для создания вибрации желоба 14. На Фиг.4 блок 16 приложения вибрации удален, чтобы можно было описать конструкцию желоба 14.

2.2.1. Желоб

Желоб 14 выполнен в форме неглубокого короба. Когда этот желоб 14 подвешивают, по существу, горизонтально к конструкции корпуса печи (не показано), его устанавливают независимо от питающего бункера 10.

На верхней поверхности одной концевой части 14а желоба 14 создан порт 14b приема, предназначенный для приема окатышей. Порт 10а выгрузки питающего бункера входит в желоб 14 через порт 14b приема с некоторым зазором.

По периферии порт 14b приема и порт 10а выгрузки питающего бункера 10, входящий в порт 14b приема с некоторым зазором, соединены посредством компенсаторного соединения 15, что позволяет обеспечить воздухонепроницаемость между питающим бункером 10 и лотком 14.

На нижней поверхности другой концевой части 14с желоба 14 создан порт 14d выгрузки, имеющий форму прорези. Этот порт 14d выгрузки в форме прорези создан в направлении по ширине желоба 14 и таким образом, чтобы его ширина, по существу, была равна ширине желоба 14.

2.2.2. Блок приложения вибрации

На Фиг.5 приведен общий вид вибрационного податчика 11, если смотреть с верхней стороны, и на Фиг.6 также приведен общий вид вибрационного податчика 11, если смотреть с нижней стороны.

Как показано на обоих чертежах, блок 16 приложения вибрации установлен на крышке 14f желоба 14 в наклонном положении относительно этого желоба 14, установленного горизонтально, с созданием заранее определенного угла θ сопряжения. Если говорить конкретно, в состав этого блока 16 приложения вибрации входят электромагнитная катушка, постоянный магнит и пружины.

В блоке 16 приложения вибрации этого типа можно управлять подаваемым количеством окатышей путем регулирования напряжения, приложенного к электромагнитной катушке.

Между блоком 16 приложения вибрации и желобом 14 расположен каркас 17 передачи вибрации. Этот каркас 17 передачи вибрации имеет форму клина, если смотреть сбоку, и выполнен в форме короба, ширина которого в поперечном направлении равна ширине желоба 14, что позволяет передавать силу F приложения вибрации от блока 16 приложения вибрации желобу 14 равномерным образом по всей его ширине.

Кроме того, силу F приложения вибрации создают таким образом, чтобы она проходила через центр тяжести как желоба 14, так и каркаса 17 передачи вибрации.

При приведении в действие блока 16 приложения вибрации желоб 14, воспринимающий силу F приложения вибрации через каркас 17 передачи вибрации, начинает вибрировать в продольном направлении (направлении I). В результате окатыши, которые подаются в одну концевую часть 14а желоба 14, перемещаются до порта 14d выгрузки в форме прорези (см. Фиг.4).

2.3. Соединительная часть

На Фиг.7А приведен вид снизу соединительной части 13, а на Фиг.7В приведен вид спереди, иллюстрирующий уплотнение в соединительной части 13.

Как показано на обоих чертежах, соединительная часть 13 образует порт 14d выгрузки в форме прорези и имеет выходной лоток (выходную часть) 13а, выполненный прямоугольно-цилиндрической формы, ширина которого, по существу, равна ширине желоба 14. Этот выходной лоток 13а выступает дальше вниз от цилиндрического элемента 13b, проходящего вниз от другой концевой части 14с желоба 14 и имеющего овальную форму в сечении.

Ниже указаны причины, по которым цилиндрический элемент 13b создан овальной формы.

Чтобы предотвратить растрескивание окатышей и их превращение в порошок, предпочтительно, чтобы вибрационный податчик 11 был установлен как можно ниже. Чтобы сделать такую установку возможной, нельзя оставлять большое пространство между выходной частью вибрационного податчика 11 и сводом печи. В результате рабочему будет очень трудно добраться до соединительной части, которая расположена в ограниченной зоне между вибрационным податчиком 11 и корпусом печи.

Поэтому цилиндрический элемент 13b с выходным лотком 13а делают овальной формы, что позволяет равномерно и просто закреплять этот цилиндрический элемент 13b в целом с использованием металлической ленты, обернутой вокруг него. Соответственно, рабочий получает возможность доступа к вибрационному податчику 11 только с одной-единственной боковой стороны, что облегчает его обслуживание.

Кроме того, в выходном лотке 13а создано множество ребер 13с жесткости. Эти ребра 13с жесткости созданы для предотвращения такой ситуации, при которой будет происходить термическая деформация выходного лотка 13а и его периферийной области, которые не защищены от воздействия теплового излучения, испускаемого подом печи.

Если говорить подробно, существует очень большая вероятность термической деформации выходного лотка 13а, обращенного во внутреннее пространство печи, под действием теплового излучения, испускаемого подом печи и печным газом. Поэтому имеется опасность того, что при возникновении такой деформации будет нарушаться равномерность выгрузки окатышей. По этой причине в цилиндрической полости выходного лотка 13а созданы ребра 13с жесткости. В результате можно сохранить форму выходного лотка 13а без появления термической деформации, и можно обеспечить подачу окатышей на должном уровне, а также можно обеспечить равномерность подачи окатышей в направлении по ширине выходного лотка 13а.

При этом в верхней концевой области части 12 для загрузки материала напротив цилиндрического элемента 13b создан цилиндрический элемент 12а, имеющий в сечении овальную форму и проходящий вертикально вверх от этой части 12. Проходящий вниз цилиндрический элемент 13b и проходящий вертикально вверх цилиндрический элемент 12а по всей их периферии обертывают теплостойким уплотняющим материалом 13d, например тканью из арамидного волокна.

После этого соответственно вокруг верхней части и нижней части уплотняющего материала 13d устанавливают крепежную металлическую ленту 13е. Затем уплотняющий материал 13d закрепляют, поворачивая крепежные элементы (винты) 13f, каждый из которых можно завинчивать путем их перемещения по отверстиям, созданным в одну линию на равных интервалах в металлической ленте 13е, в направлении закрепления.

Оба цилиндрических элемента 13b и 12а выполнены овальной формы в сечении. Поэтому, как описано выше, металлическую ленту 13е можно равномерно закрепить по всей периферии с использованием одного крепежного элемента 13f.

При этом выходной лоток 13а установлен таким образом, что он проходит немного ниже наружной поверхности верхней пластины 2а корпуса печи. Поэтому можно предотвратить ситуацию, при которой порошок восстановленного железного материала накапливается в соединительной части.

Если говорить более подробно, окатыши вместе со значительным количеством порошка подаются в печь 1 с вращающимся подом. В этой ситуации, из-за потока газа, возникающего в печи, и турбулентности этого потока, возникающей при падении окатышей, данный порошок легко закручивается в вихрь вокруг выходной части вибрационного податчика 11. Поэтому необходимо предпринять специальные меры, чтобы в максимально возможной степени предотвратить ситуацию, при которой закрученный в вихрь порошок будет накапливаться вокруг выходной части.

Когда накопленный порошок увеличивается в размерах до образования кусков определенного размера, этот порошок в кусковой форме падает вниз на под печи, покрывая окатыши, что препятствует поступлению в окатыши теплового излучения, а также мешает протеканию необходимой реакции.

Поэтому в представленном варианте реализации настоящего изобретения накопление порошка предотвращают путем перекрывания нижнего края выходного лотка 13а вибрационного податчика 11 с частью 12 для загрузки материала.

Кроме того, часть 12 для загрузки материала подвергается воздействию теплового излучения от печного газа и пода печи и доводится до высокой температуры. По этой причине такая часть 12 для загрузки материала имеет водоохлаждаемую конструкцию (водоохлаждаемую стенку). В этом случае, если используется система водяного охлаждения, поглощение водой теплового излучения приводит к потере тепла, которое удаляется из системы охлаждающей водой.

Поэтому в представленном варианте реализации настоящего изобретения тепловую деформацию части 12 для загрузки материала, как таковой, устраняют за счет водяного охлаждения, но при этом внешнюю сторону части 12 для загрузки материала покрывают огнеупорным материалом, чтобы препятствовать потере тепла в максимальной степени.

3. Система подачи восстановленного железного материала

На Фиг.8 приведен схематичный вид сбоку, иллюстрирующий конфигурацию системы подачи восстановленного железного материала, в которой в направлении по ширине печи установлено множество устройств подачи материала, имеющих описанную выше конструкцию.

Как показано на Фиг.8, окатыши, подаваемые из питающего бункера 10 в желоб 14, при перемещении по этому желобу направляются к порту 14d выгрузки в форме прорези (см. Фиг.7А). После этого окатыши подаются на под 1а печи через часть 12 для загрузки материала, которая создана проходящей через верхнюю пластину 2а корпуса печи, и затем транспортируются в направлении R перемещения пода печи.

Даже если часть окатышей, транспортируемых в направлении R перемещения пода печи, создает два слоя или более, окатыши можно разровнять в один слой путем установки разравнивающего шнека 18 ниже части 12 для загрузки материала, если смотреть в направлении R перемещения пода печи.

Кроме того, высоту падения окатышей из порта 14d выгрузки в форме прорези, имеющегося в желобе 14, на под 1а печи в предпочтительном случае необходимо задавать равным 1200 мм или менее, более предпочтительно - 1000 мм или менее.

Если высота падения окатышей задана равной 1200 мм или менее, можно обеспечить преимущество, заключающееся в предотвращении растрескивания окатышей или их превращения в порошок из-за удара при падении, при этом одновременно скорость потока печного газа немного снижается до такого уровня, что мелкие зерна подового материала печи не будут сдуваться.

В Таблице 1 приведены результаты теста на падение окатышей, иллюстрирующие растрескивание окатышей или их превращение в порошок при падении.

| Таблица 1 | ||||

| Высота падения | % | |||

| Мм | Шар | Обломок | Мелочь | Всего |

| 600 | 99,8 | 0,0 | 0,2 | 100,0 |

| 800 | 99,6 | 0,1 | 0,2 | 100,0 |

| 1000 | 99,5 | 0,0 | 0,4 | 100,0 |

| 1200 | 98,6 | 0,7 | 0,7 | 100,0 |

| 1400 | 94,7 | 4,4 | 0,8 | 100,0 |

| 1600 | 88,1 | 10,6 | 1,3 | 100,0 |

| 1800 | 86,5 | 11,7 | 1,8 | 100,0 |

| Вес, г | |||

| Шар | Обломок | Мелочь | Всего |

| 956,4 | 0,0 | 2,3 | 958,7 |

| 1021,9 | 1,4 | 2,5 | 1025,8 |

| 908,1 | 0,4 | 3,9 | 912,4 |

| 918,5 | 6,2 | 6,7 | 931,4 |

| 941,1 | 44,1 | 8,2 | 993,4 |

| 903,7 | 108,5 | 13,8 | 1026,0 |

| 754,7 | 102,3 | 15,3 | 872,3 |

В Таблице 1 "Шар" означает окатыши, средний диаметр частиц которых остается равным 19 мм, "Мелочь" означает порошок и обломки, размер которых находится в пределах отверстий сетчатого фильтра 2,4 мм, и "Обломок" означает окатыши, средний диаметр частиц которых изменен до уровня менее половины от среднего диаметра частиц 19 мм, и соответствующие результаты указаны в процентах (%) и по весу (г).

При выполнении теста на падение почти 100 образцов окатышей каждый раз бросалось по отдельности на железную пластину с соответствующих уровней высоты падения (7 уровней в диапазоне от 600 мм до 1800 мм), и затем все окатыши в категориях "Шар", "Мелочь" и "Обломок", оставшиеся на железной пластине, были подняты и классифицированы с использованием сетчатого фильтра.

На Фиг.9 приведен график, на котором показаны количества окатышей в категориях "Мелочь" и "Обломок" для падения с каждого уровня высоты. Имеется тенденция, согласно которой по мере увеличения высоты падения происходит увеличение количества окатышей в обеих категориях "Мелочь" и "Обломок".

Далее, на Фиг.10 приведен схематичный вид сверху, иллюстрирующий расположение устройств подачи материала в системе подачи восстановленного железного материала.

Как показано на Фиг.10, шесть устройств 4 подачи материала, предлагаемых представленным вариантом реализации настоящего изобретения, расположены зигзагообразно в направлении по ширине верхней пластины 2а.

Можно рассмотреть ситуацию, при которой в отличие от такого зигзагообразного расположения шесть устройств 4 подачи материала расположены в одну линию друг рядом с другом в направлении по ширине печи. В этом случае, если устройства 4 подачи материала расположены в одну линию друг рядом с другом, их вибрационные податчики, питающие бункеры и машины для взвешивания будут мешать друг другу. В результате будет трудно расположить соседние порты 14d выгрузки в форме прорези на одной линии в непосредственной близости друг к другу.

При этом число установленных устройств 4 подачи материала определяется в зависимости от ширины печи с вращающимся подом и ширины устройства 4 подачи материала.

Чтобы в больших масштабах получать металлическое железо с использованием печи для восстановительной плавки с вращающимся подом, необходимо увеличить ширину печи. При таком расположении устройств 4 подачи материала окатыши можно подавать на под печи такого большого размера равномерным образом, кроме того, можно несложным образом управлять подаваемым количеством с хорошей точностью.

На Фиг.11 схематично показана конструкция устройства подачи окатышей в питающие бункеры 10.

Как показано на Фиг.11, окатыши, просушенные при помощи сушилки, транспортируются ленточным конвейером 20 и роликовым грохотом (ситовым блоком) 21 и загружаются равномерным образом в загрузочный резервуар 23 при помощи реверсивного конвейера 22.

Загрузочный резервуар 23 имеет части 23а выгрузки, число которых соответствует числу вибрационных податчиков 11, и подает окатыши в соответствующие питающие бункеры 10.

Реверсивный конвейер 22 установлен для загрузки окатышей и порошка, возникающего из окатышей (порошка, который до этого не был удален роликовым грохотом 21), в загрузочный резервуар 23 с одновременным распределением этих окатышей и порошка. Этот реверсивный конвейер 22 выполнен таким образом, чтобы порошок, который транспортируется вместе с окатышами, можно было распределять равномерным образом в направлении по ширине печи. Соответственно, можно предотвратить ситуацию, при которой порошок подается только в часть вибрационных податчиков нерегулируемым образом.

Здесь реверсивный конвейер 22 может быть выполнен в виде качающегося конвейера или возвратно-поступательного конвейера.

Кроме того, выше реверсивного конвейера 22, если смотреть в направлении подачи окатышей, расположен роликовый грохот 21. Этот роликовый г