Способ обеспечения устойчивости рабочих лопаток турбомашины к автоколебаниям

Иллюстрации

Показать всеИзобретение относится к конструированию и доводке турбомашин, а именно рабочих лопаток осевых компрессоров. В способе обеспечения устойчивости рабочих лопаток турбомашины к автоколебаниям, при котором определяют для исходной лопатки первую и вторую изгибную и первую крутильную формы собственных колебаний и соответствующие им частоты, выбирают критерий изгибно-крутильной связанности и задают диапазон его допустимых значений, отстраивают исходную лопатку от автоколебаний, определяют критерий изгибно-крутильной связанности для отстроенной лопатки, по принадлежности значения которого заданному диапазону судят об устойчивости к автоколебаниям, в отличие от известного отстройку исходной лопатки от автоколебаний выполняют путем изгиба ее пера в сторону спинки, при этом форма изгиба соответствует первой изгибной форме собственных колебаний исходной лопатки. Изобретение направлено на повышение устойчивости рабочих лопаток турбомашины к автоколебаниям без перепрофилирования и увеличения их массы. 2 ил.

Реферат

Предлагаемое изобретение относится к конструированию и доводке турбомашин, а именно рабочих лопаток осевых компрессоров, преимущественно первых ступеней, и предназначено для повышения их устойчивости к автоколебаниям.

Известны способы обеспечения устойчивости рабочего колеса турбомашины к автоколебаниям путем введения локальных утолщений на пере лопатки (например, бандажная полка, проволочный бандаж). Однако такие способы ухудшают технические характеристики турбомашины и поэтому в двигателях нового поколения не находят применения. Обеспечения устойчивости рабочих лопаток современных двигателей к автоколебаниям достигается путем изменения соотношения частот форм колебаний.

Известен способ обеспечения устойчивости рабочих лопаток турбомашины к автоколебаниям, при котором определяют для исходной лопатки первую и вторую изгибную и первую крутильную формы собственных колебаний и соответствующие им частоты, выбирают критерий изгибно-крутильной связанности и задают диапазон его допустимых значений, отстраивают исходную лопатку от автоколебаний, определяют критерий изгибно-крутильной связанности для отстроенной лопатки, по принадлежности значения которого заданному диапазону судят об устойчивости к автоколебаниям (Технический перевод ЦИАМ №11721. Вопросы конструирования больших лопаток вентиляторов, 1971 г.).

При этом отстройку рабочих лопаток от автоколебаний выполняют путем увеличения их хорды и толщины профиля у втулки, что приводит к увеличению их веса. Снижение веса достигается использованием композиционных материалов, при этом диапазон допустимых значений критерия изгибно-крутильной связанности, представляющего собой отношение частот изгибной и крутильной форм колебаний, составляет не менее 20%.

Известен способ обеспечения устойчивости рабочих лопаток турбомашины к автоколебаниям, при котором определяют для исходной лопатки первую и вторую изгибную и первую крутильную формы собственных колебаний и соответствующие им частоты, выбирают критерий изгибно-крутильной связанности и задают диапазон его допустимых значений, отстраивают исходную лопатку от автоколебаний, определяют критерий изгибно-крутильной связанности для отстроенной лопатки, по принадлежности значения которого заданному диапазону судят об устойчивости к автоколебаниям (И.М. Федоров. Численный анализ математических моделей динамической устойчивости и оптимизация лопаток турбомашин. Автореферат диссертации на соискание ученой степени канд. техн. наук., Москва, 10.09.2008 г.).

При этом отстройку от автоколебаний выполняют путем изменения размеров профильной части лопатки (толщины сечений лопатки и величины хорды), что приводит к изменению критерия изгибно-крутильной связанности частот форм колебаний лопатки.

Для каждого рабочего колеса турбомашины необходим набор рабочих лопаток с оптимальными расчетными параметрами (длиной хорды, кривизной профиля, длиной пера, его закруткой и т.д.) для каждой ступени. Для того чтобы обеспечить устойчивость рабочих лопаток к изгибно-крутильным автоколебаниям, к которым могут быть подвержены лопатки в этом наборе, на практике приходится значительно изменять их геометрические размеры. Это приводит к уменьшению КПД, перераспределению коэффициентов напорности по ступеням, уменьшению запасов газодинамической устойчивости, ухудшению аэродинамики.

Кроме того, использование такого способа приводит к увеличению массы лопаток и рабочего колеса в целом.

Наиболее близким техническим решением является способ обеспечения устойчивости рабочих лопаток турбомашины к автоколебаниям, при котором определяют для исходной лопатки первую и вторую изгибную и первую крутильную формы собственных колебаний и соответствующие им частоты, выбирают критерий изгибно-крутильной связанности и задают диапазон его допустимых значений, отстраивают исходную лопатку от автоколебаний, определяют критерий изгибно-крутильной связанности для отстроенной лопатки, по принадлежности значения которого заданному диапазону судят об устойчивости к автоколебаниям (патент РФ на изобретение №2184878 МПК7 F04D 29/38, опубл. 10.07.2002).

При этом отстраивают рабочие лопатки от автоколебаний путем выполнения локального утолщения на выходной кромке на торце пера, что приводит к изменению соотношения частот форм колебаний лопатки.

Критерий изгибно-крутильной связанности определяют как отношение первой крутильной ко второй изгибной форм колебаний, при этом частота первой крутильной формы колебаний должна быть ниже частоты второй изгибной формы колебаний.

Недостатком данного технического решения является то, что введение локального утолщения пера приводит к повышению напряжений в корневой части лопатки, а следовательно, массы как замка лопатки, так и рабочего колеса в целом, что ограничивает использование указанного способа в авиационных газотурбинных двигателях. Кроме того, локальное утолщение в периферийной части пера лопатки способствует отрыву потока по выходной кромке и повышению турбулизации потока в закромочном следе.

Задачей изобретения является разработка способа обеспечения устойчивости консольных небандажированных рабочих лопаток турбомашины к автоколебаниям, вызванных изгибно-крутильной связанностью второй и третьей форм колебаний (сближением частот первой крутильной и второй изгибной форм колебаний), без перепрофилирования лопаток, загромождения проходного сечения и увеличения массы лопаточного венца. Поскольку проходное сечение не загромождается (отсутствие бандажных полок, утолщений пера и т.п.), аэродинамические характеристики турбомашины при прочих равных условиях не ухудшаются.

Техническим результатом изобретения является повышение устойчивости рабочих лопаток турбомашины к автоколебаниям без перепрофилирования и увеличения их массы за счет изменения соотношения частот форм колебаний путем изгиба пера лопатки по первой изгибной форме ее колебаний.

Технический результат достигается тем, в способе обеспечения устойчивости рабочих лопаток турбомашины к автоколебаниям, при котором определяют для исходной лопатки первую и вторую изгибную и первую крутильную формы собственных колебаний и соответствующие им частоты, выбирают критерий изгибно-крутильной связанности и задают диапазон его допустимых значений, отстраивают исходную лопатку от автоколебаний, определяют критерий изгибно-крутильной связанности для отстроенной лопатки, по принадлежности значения которого заданному диапазону судят об устойчивости к автоколебаниям, в отличие от известного отстройку исходной лопатки от автоколебаний выполняют путем изгиба ее пера в сторону спинки, при этом форма изгиба соответствует первой изгибной форме собственных колебаний исходной лопатки

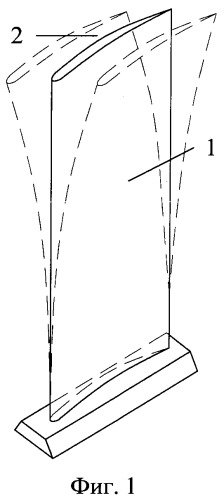

На фиг.1 изображена исходная лопатка и первая изгибная форма ее собственных колебаний, на фиг.2 изображена рабочая лопатка турбомашины, отстроенная от автоколебаний предлагаемым способом.

Способ осуществляют следующим образом.

Экспериментальным и/или расчетно-экспериментальным путем для исходной лопатки (фиг.1) определяют вторую изгибные и первую крутильную формы собственных колебаний и соответствующие им частоты. Расчетные методики базируются на методе конечных элементов с использованием компьютерной программы ANSYS, полученные значения уточняют экспериментально.

Наиболее эффективными являются экспериментальные методы определения частот и форм собственных колебаний (Скубачевский Г.С. Авиационные газотурбинные двигатели. Конструкция и расчет деталей. М.: Машиностроение, 1981. С.263-268).

Выбирают критерий изгибно-крутильной связанности и задают соответствующий ему диапазон его допустимых значений, при которых лопатка будет устойчивой к автоколебаниям. Критерий изгибно-крутильной связанности может определяться разными зависимостями, представленными графически в виде формул, таблиц и пр., имеющими свой диапазон допустимых значений. Например, известен критерий изгибно-крутильной связанности, представляющий собой отношение частот изгибной и крутильной форм колебаний, диапазон допустимых значений которого составляет не менее 20% (Технический перевод ЦИАМ №11721. Вопросы конструирования больших лопаток вентиляторов, 1971 г.).

В качестве критерия изгибно-крутильной связанности можно использовать, например, отношение частот второй изгибной и первой крутильной форм колебаний (патент РФ на изобретение №2184878 МПК7 F04D 29/38, опубл. 10.07.2002). Также в качестве указанного критерия используется коэффициент связанности колебаний, введенный Л.И. Мандельштамом (Мандельштам Л.И. Лекции по теории колебаний. М.: Наука, 1972.). Устойчивость лопатки к автоколебаниям подтверждается ее отстройкой от изгибно-крутильной связанности частот за счет их «раздвижки» (удаления друг от друга).

Отстраивают исходную рабочую лопатку от автоколебаний путем изгиба ее пера в сторону спинки (фиг.2), при этом форма изгиба соответствует ее первой изгибной форме собственных колебаний.

Благодаря изгибу пера лопатки по первой изгибной форме отстраивают от изгибно-крутильной связанности частот второй и третьей (первой крутильной и второй изгибной соответственно) форм колебаний лопатки за счет их «раздвижки» по сравнению с исходной лопаткой.

Определяют по выбранной зависимости критерий изгибно-крутильной связанности для отстроенной лопатки. Проверяют принадлежность полученного значения заданному диапазону его допустимых значений, по принадлежности к которому делают вывод об устойчивости лопатки рабочего колеса турбомашины к автоколебаниям.

Исходная лопатка содержит перо 1, выполненное с изгибом в сторону спинки 2 по форме, соответствующей ее первой изгибной форме колебаний, изображенной пунктирной линией (фиг.1). Рабочая лопатка турбомашины, изготовленная с использованием предлагаемого способа, изображена на фиг.2, где пунктирной линией показан контур пера исходная лопатка.

Для подтверждения предлагаемого способа выполнили его проверку путем моделирования методом конечных элементов в системе ANSYS для модели лопатки бустера при изгибе ее пера по первой изгибной форме от корытца к спинке на 20 мм.

Спрогнозировали величину изгиба, требуемого для заданной «раздвижки» частот с сохранением аэродинамического качества лопаток. Проверку выполнили по критерию изгибно-крутильной связанности, представляющему собой отношение разности частот второй (f2) и третьей (f3) форм колебаний к среднему значению (fcp) этих частот, заданный диапазон допустимых значений которого задали не менее 15%.

| Форма колебаний | Частота колебаний, Гц | Результат изгиба в части изменения частот колебаний для указанных форм | |

| Исходная лопатка | Отстроенная лопатка | ||

| Вторая (f2) | 18,0 | 9,9 | Снижение приблизительно вдвое |

| Третья (f3) | 20,8 | 17,9 | Незначительное изменение |

| Результат изгиба пера лопатки | |||

| Критерий (f3-f2)/fcp | 14,4% | 61,8% | «Раздвижка» частот составила 4,3 раза |

Как видно из таблицы, до изгиба пера (для исходной лопатки) отношение разности частот по третьей и второй формам колебаний к среднему значению этих частот составляло 14,4%, т.е. было менее 15% - минимального значения заданного диапазона, при котором обеспечивается необходимая устойчивость лопатки к изгибно-крутильным автоколебаниям.

После изгиба частота пера по второй форме колебаний снизилась почти вдвое, а частота по третьей форме изменилась незначительно, в результате чего отношение разности частот третьей и второй форм колебаний к среднему значению этих частот увеличилось в 4,3 раза и составило 61,8%, что свидетельствует о том, что изгиб пера лопатки в сторону спинки по первой изгибной форме колебаний является эффективным средством, позволяющим «раздвинуть» частоты второй и третьей форм колебаний и тем самым повысить устойчивость рабочих лопаток турбомашины к изгибно-крутильным автоколебаниям.

Предлагаемый способ обеспечения устойчивости рабочих лопаток турбомашины к автоколебаниям позволяет изготавливать небандажированнные рабочие лопатки, конструкция которых обеспечивает их устойчивость ее к автоколебаниям без перепрофилирования и увеличения массы пера с сохранением аэродинамического качества.

Способ обеспечения устойчивости рабочих лопаток турбомашины к автоколебаниям, при котором определяют для исходной лопатки первую и вторую изгибную и первую крутильную формы собственных колебаний и соответствующие им частоты, выбирают критерий изгибно-крутильной связанности и задают диапазон его допустимых значений, отстраивают исходную лопатку от автоколебаний, определяют критерий изгибно-крутильной связанности для отстроенной лопатки, по принадлежности значения которого заданному диапазону судят об устойчивости к автоколебаниям, отличающийся тем, что отстройку исходной лопатки от автоколебаний выполняют путем изгиба ее пера в сторону спинки, при этом форма изгиба соответствует первой изгибной форме собственных колебаний исходной лопатки.