Способ получения заготовок из порошковых металлических и композиционных материалов

Иллюстрации

Показать всеИзобретение относится к порошковой металлургии, в частности к получению заготовок из порошковых материалов под последующую обработку давлением - ковку, штамповку, прессование, а также для изготовления деталей обработкой резанием. Порошок размещают в рабочей зоне пресс-формы, ограниченной контейнером, пуансоном и контрпуансоном, с последующим приложением уплотняющих усилий к пуансону и контрпуансону для консолидации порошка. Обработку ведут при температуре, не выше температуры рекристаллизации материала порошка, в два этапа. На первом этапе проводят консолидацию порошка путем одновременного создания в объеме получаемой заготовки схемы напряженно-деформированного состояния всестороннего объемного сжатия и деформации сдвига в плоскостях, составляющих угол 45°≤α≤90° с направлением уплотняющих усилий. На втором этапе сконсолидированную заготовку калибруют и дополнительно уплотняют пуансоном и контрпуансоном с рабочими торцевыми поверхностями, перпендикулярными направлению уплотняющих усилий, после чего заготовку удаляют из контейнера. Обеспечивается улучшение физико-механических свойств заготовки за счет повышения плотности заготовок и измельчения микроструктуры материала. 3 з.п. ф-лы, 5 ил., 1 пр.

Реферат

Изобретение относится к области порошковой металлургии и может быть использовано для изготовления заготовок под последующую обработку давлением - ковку, штамповку, прессование, а также для изготовления деталей обработкой резанием.

Известен способ получения деталей из порошка методом горячего изостатического прессования, включающий наполнение контейнера дегазированным порошком, герметизацию контейнера, размещение его в автоклаве с приложением к контейнеру давления и высокой температуры, удаление после компактирования порошка из контейнера, контроль, термическую и механическую обработку полученной детали [Деформация и свойства материалов для авиационной и космической техники. Труды международной конференции. Хоулдсворт. 1977. Перевод с англ. Под ред. проф. С.Г. Глазунова. Москва: «Металлургия», 1982. С.302-303].

К недостаткам этого способа следует отнести высокую стоимость получаемых деталей и низкую производительность технологического процесса в связи с необходимостью изготовления для каждой детали индивидуального контейнера.

Известен также способ получения заготовок из порошковых материалов, включающий размещение порошка в рабочей зоне пресс-формы, ограниченной контейнером, пуансоном и контрпуансоном, последующее приложение уплотняющих усилий к пуансону и контрпуансону для консолидации порошка, который принят за прототип [Утяшев Ф.З. Современные методы интенсивной пластической деформации: учебное пособие. Уфимск. гос. авиац. техн. ун-т. Уфа: УГАТУ, 2008. С.246].

К недостаткам данного способа следует отнести невысокую плотность получаемых заготовок.

Задачей изобретения является улучшение физико-механических свойств заготовки за счет повышения плотности заготовок и измельчения микроструктуры материала.

Указанный технический результат достигается способом получения заготовок из порошковых материалов, включающим размещение порошка в рабочей зоне прессформы, ограниченной контейнером, пуансоном и контрпуансоном, последующим приложением уплотняющих усилий к пуансону и контрпуансону для консолидации порошка, в котором в отличие от прототипа обработку ведут при температуре, не выше температуры рекристаллизации материала порошка, в два этапа, при этом на первом этапе проводят консолидацию порошка путем одновременного создания в объеме получаемой заготовки схемы напряженно-деформированного состояния всестороннего объемного сжатия и деформации сдвига в плоскостях, составляющих угол 45°<α>90° с направлением уплотняющих усилий, а на втором этапе сконсолидированную заготовку, находящуюся в контейнере, калибруют и дополнительно уплотняют пуансоном и контрпуансоном с рабочими торцевыми поверхностями, перпендикулярными направлению уплотняющих усилий, после чего заготовку удаляют из контейнера.

Согласно изобретению на первом этапе обработку ведут в несколько циклов, при этом на каждом цикле перед приложением к пуансону и контрпуансону уплотняющих усилий их поворачивают относительно вертикальной оси на одинаковый угол, равный 5…180°.

Согласно изобретению обработку ведут с возможностью выдавливания части объема заготовки в облой.

Согласно изобретению в рабочую зону пресс-формы с размещенным в ней порошком перед его консолидацией подают среду, восстанавливающую окислы на поверхности частиц порошка, например, водород.

Способ иллюстрируется эскизами:

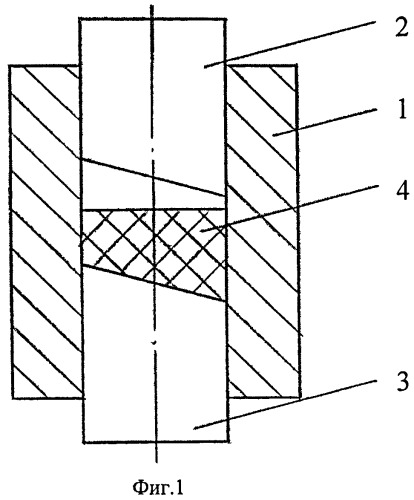

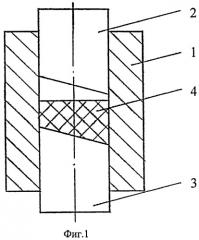

На фиг.1 представлено конструктивное исполнение пресс-формы и размещение порошка в ее рабочей зоне;

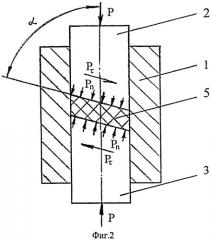

на фиг.2 представлена схема консолидации порошка на первом этапе обработки;

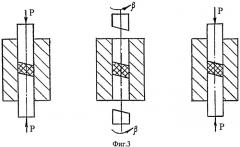

на фиг.3 показаны переходы первого этапа в случае многоцикловой обработки;

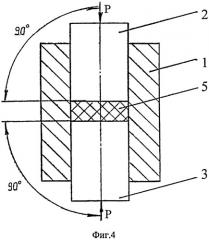

на фиг.4 изображена схема калибровки и дополнительного уплотнения заготовки на втором этапе;

на фиг.5 представлена схема подачи восстанавливающей среды. Способ реализуют следующим образом.

Для получения заготовок используют пресс-форму (фиг.1), состоящую из контейнера 1, пуансона 2, контрпуансона 3. В рабочей зоне пресс-формы размещают порошок 4.

Пресс-форму нагревают до температуры не выше температуры рекристаллизации материала порошка и прикладывают к пуансону 3 уплотняющие усилия Р для консолидации порошка 4 (фиг.2).

На первом этапе обработки в объеме консолидируемой заготовки (фиг.2) создается схема напряженно-деформированного состояния всестороннего объемного сжатия под воздействием нормального усилия Pn=Pcosα и происходит деформация сдвига в плоскостях, составляющих угол 45°<α>90° под воздействием сдвигающего усилия Pτ=Psinα. Деформация сдвига в объеме заготовки под воздействием усилия Pτ интенсифицирует процесс консолидации частиц порошка за счет более активного их перемещения относительно друг друга, а также способствует измельчению их микроструктуры. Критерием для выбора значения угла α является ресурс технологической пластичности материала сконсолидированной заготовки. При последующей калибровке меньшее значение угла α соответствует большей степени деформации заготовки.

Затем проводят второй этап обработки, на котором без извлечения сконсолидированной заготовки, находящейся в контейнере, ее калибруют и дополнительно уплотняют (фиг.4) пуансоном 2 и контрпуансоном 3 с рабочими торцевыми поверхностями, перпендикулярными оси уплотняющих усилий Р, и удаляют ее из контейнера.

Для увеличения в заготовке 5 степени накопленной деформации на первом этапе обработку можно вести в несколько циклов (фиг.3), при этом на каждом цикле перед приложением к пуансону 2 и контрпуансону 3 уплотняющих усилий Р их поворачивают относительно оси прикладываемых усилий на одинаковый угол β, равный 5…180°. Большее значение угла поворота применяют для высокопластичных материалов, например, порошка меди, меньшее - для малопластичных, например, порошка железа.

Для повышения интенсивности перемещения частиц порошка относительно друг друга обработку ведут с возможностью выдавливания части объема заготовки 5 в облой.

С целью повышения плотности получаемой заготовки 5 перед консолидацией порошка в рабочую зону пресс-формы подают среду, восстанавливающую окислы на поверхности частиц порошка, например, водород (фиг.5). При этом для подвода восстанавливающей среды и отвода продуктов восстановительной реакции (паров) в контейнере 1 выполнены каналы 6.

Пример конкретного выполнения.

В качестве обрабатываемого материала использовали порошок меди M1 с дисперсностью 140-180 мкм с размером микрозерна 120-140 нм и температурой рекристаллизации 180°C. Обработку проводили по способу - прототипу и по предложенному способу.

В первом случае (по прототипу) была получена заготовка с плотностью 0,85 монолитного материала и микротвердостью Hv=2150 МПа.

Во втором случае обработку проводили согласно изобретению в два этапа. На первом этапе консолидацию порошка вели при температуре прессформы t=140°C с приложением уплотняющего усилия P к пуансону и контрпуансону с обеспечением воздействия его составляющих Pn и Pτ под углом α=75° к поверхности заготовки. Для этого использовали пуансон и контрпуансон с наклонными торцевыми поверхностями, составляющими угол α=75° относительно их вертикальных осей (фиг.2). Обработку проводили в 3 цикла с одновременным поворотом пуансона и контрпуансона на угол β=45° между циклами (фиг.3).

На втором этапе проводили при той же температуре калибровку и дополнительное уплотнение заготовки пуансоном и контрпуансоном с торцевыми поверхностями, перпендикулярными их вертикальным осям.

В результате обработки получили заготовку с плотностью 0,96 монолитного материала и микротвердостью Hv=2150 МПа.

Таким образом, предложенное изобретение позволяет улучшить эксплуатационные характеристики заготовки из порошкового материала за счет повышения плотности и измельчения микроструктуры материала.

1. Способ получения заготовки из порошкового материала, включающий размещение порошка в рабочей зоне пресс-формы, ограниченной контейнером, пуансоном и контрпуансоном, последующее приложение уплотняющих усилий к пуансону и контрпуансону для консолидации порошка, отличающийся тем, что обработку ведут при температуре, не выше температуры рекристаллизации материала порошка, в два этапа, при этом на первом этапе проводят консолидацию порошка путем одновременного создания в объеме получаемой заготовки схемы напряженно-деформированного состояния всестороннего объемного сжатия и деформации сдвига в плоскостях, составляющих угол 45°≤α≤90° с направлением уплотняющих усилий, а на втором этапе сконсолидированную заготовку, находящуюся в контейнере, калибруют и дополнительно уплотняют пуансоном и контрпуансоном с рабочими торцевыми поверхностями, перпендикулярными направлению уплотняющих усилий, после чего заготовку удаляют из контейнера.

2. Способ по п.1, отличающийся тем, что на первом этапе обработку ведут в несколько циклов, при этом на каждом цикле перед приложением к пуансону и контрпуансону уплотняющих усилий их поворачивают относительно вертикальной оси на одинаковый угол, равный 5-180°.

3. Способ по п.1, отличающийся тем, что обработку ведут с возможностью выдавливания части объема заготовки в облой.

4. Способ по п.1, отличающийся тем, что в рабочую зону пресс-формы с размещенным в ней порошком перед его консолидацией подают среду, восстанавливающую окислы на поверхности частиц порошка, например, водород.