Способ изготовления баллона

Иллюстрации

Показать всеИзобретение относится к комбинированным баллонам высокого давления из композитных материалов и может быть использовано при изготовлении облегченных баллонов, применяемых на транспорте и для перевозки газов. Способ изготовления баллона включает изготовление лейнера из закаленного стекла, намотку на него в радиальном направлении гибкого материала, одна из поверхностей которого выполнена из адгезива, а другая - из антиадгезива. Затем накладывают на лейнер по меньшей мере днище с горловиной, при этом один конец гибкого материала выводят через отверстие в лейнере и горловину, и формируют вокруг всей его поверхности силовую оболочку, выполненную спиральной радиально-диагональной намоткой композитного материала с использованием связующего, осуществляют его отверждение, разбивают лейнер и удаляют осколки из полости баллона. Использование изобретения позволяет упростить технологию изготовления, снизить себестоимость и массу баллона и обеспечить безосколочное разрушение баллона. 2 ил.

Реферат

Изобретение относится к комбинированным баллонам высокого давления из композитных материалов и может быть использовано при изготовлении облегченных баллонов, применяемых на транспорте и для перевозки газов.

Известен способ изготовления баллона давления (патент РФ №2180948, F17C 1/06, опубл. 27.03.2002), включающий получение герметичного лейнера, формирование на нем силовой оболочки из армированного композиционного материала и отверждение связующего. При формировании силовой оболочки используют готовый или предварительно изготовленный армирующий плетеный каркас, который надевают на лейнер, края каркаса закрепляют на фланцах лейнера, пропитывают каркас полимерным связующим и устанавливают на фланцы лейнера прижимные гайки.

К недостаткам изобретения относятся сложность и достаточная трудоемкость при изготовлении баллона, при этом баллон рассчитан на сравнительно низкие давления.

Известно изготовление комбинированного баллона высокого давления (патент РФ №2118745, F17C 1/06, F17C 1/06, F16J 12/00, опубл. 10.09.1998), включающее соединение между собой обечайки из композиционного материала и металлических днищ с помощью ленточной резьбы, выполненной на внутренней поверхности цилиндрической части днищ и наружной поверхности обечайки. При навинчивании днищ торцы обечайки попадают в кольцевые канавки и защемляются, а установленные в канавках уплотнительные кольца из эластичного материала деформируются, в результате чего обеспечивается герметизация узла соединения и повышение его прочности.

Однако выполнение днищ баллона металлическими приводит к утяжелению баллона, а резьбовые соединения днищ с обечайкой усложняют технологию изготовления и не позволяют использовать баллон на высокое давление.

Наиболее близким техническим решением, принятым за прототип, является изготовление композитного газового баллона высокого давления (патент РФ №2077682, F17C 1/06, опубл. 20.04.1997), при котором изготавливают сварной лейнер из тонкого стального листа, предпочтительно электронно-лучевой сваркой. Донные части по периметру приваривают к цилиндрической части лейнера через подкладные кольца. Затем формируют вокруг всей поверхности лейнера силовую оболочку, выполненную спиральной радиально-диагональной намоткой композитного материала с использованием связующего. Количество слоев внешней оболочки, толщину, используемый материал намотки, конкретную конфигурацию выбирают в зависимости от эксплуатационных характеристик баллона, рабочего давления, объема лейнера, его размеров и пр.

Недостатками изобретения являются сложная технология изготовления и увеличенный вес баллона за счет выполнения стального лейнера с использованием сварки.

Техническая задача, решаемая изобретением, заключается в упрощении технологии изготовления баллонов, снижении массы и обеспечении безосколочного разрушения баллонов.

Поставленная задача решается за счет того, что в способе изготовления баллона, включающем изготовление лейнера и формирование вокруг всей его поверхности силовой оболочки, выполненной спиральной радиально-диагональной намоткой композитного материала с использованием связующего, согласно изобретению лейнер изготавливают из закаленного стекла, наматывают на него в радиальном направлении гибкий материал, одна из поверхностей которого выполнена из адгезива, а другая - из антиадгезива, затем накладывают на лейнер по меньшей мере днище с горловиной, при этом один конец гибкого материала выводят через отверстие в лейнере и горловину, после радиально-диагональной намотки композитного материала осуществляют отверждение связующего, затем разбивают лейнер и удаляют осколки из полости баллона.

Выполнение лейнера из закаленного стекла, намотка на его наружную поверхность в радиальном направлении гибкого материала с поверхностями из адгезива и антиадгезива и выведение одного конца гибкого материала через отверстие в лейнере и горловину днища дает возможность извлечь осколки стеклянного лейнера, прилипшие к гибкому материалу, и удалить оставшиеся осколки из полости баллона. Такое изготовление баллона не требует выполнения лейнера, упрощает технологию изготовления, снижает массу (вес) баллона при заданной вместимости и обеспечивает его безосколочное разрушение.

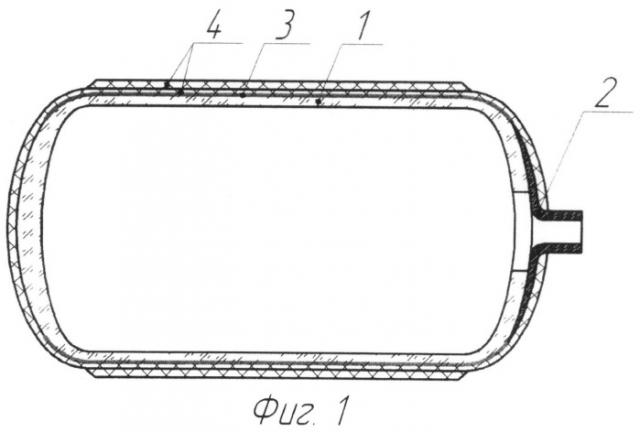

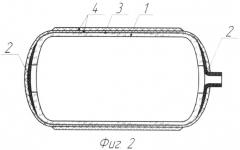

Изобретение иллюстрируется чертежами, где на фиг.1 показан баллон в разрезе, изготовленный предложенным способом с одним днищем с горловиной, и на фиг.2 - баллон в разрезе, изготовленный с двумя днищами. Баллон содержит лейнер 1, днища 2, обмотку из гибкого материала 3 и силовую оболочку 4. Лейнер 1 выполнен из закаленного стекла с отверстием, расположенным со стороны торца днища с горловиной 2, у обмотки из гибкого материала 3 одна поверхность выполнена из адгезива, а другая - из антиадгезива, силовая оболочка 4 выполнена спиральной радиально-диагональной намоткой композитного материала с использованием связующего.

Способ изготовления баллона осуществляют следующим образом. Изготавливают лейнер 1 из закаленного стекла с наружными размерами, выполненными по внутренним размерам баллона. На наружную поверхность лейнера 1 в радиальном направлении наматывают гибкий материал 3 в один слой поверхностью, выполненной из адгезива. Накладывают на лейнер 1 по меньшей мере днище с горловиной 2. При этом один конец ленты гибкого материала 3 выводят через отверстие в лейнере и горловину днища 2. Второе днище 2 накладывают на лейнер 1 при необходимости, т.к. для сферических днищ можно изготавливать баллон только с одним днищем с горловиной. Объясняется это тем, что толщина днища баллона зависит от радиуса днища, который находится в пределах от половины диаметра баллона для сферических днищ до одного диаметра для эллиптических днищ. Для сферических днищ толщина стенки днища равна половине толщины стенки обечайки баллона, а для эллиптических днищ толщина стенки днища должна быть больше, поэтому устанавливают днище 2 (без горловины).

После наложения на лейнер по меньшей мере днища с горловиной 2 производят спиральную радиально-диагональную намотку композитного материала 4. Сначала осуществляют продольную намотку композитного материала до необходимой толщины, а затем осуществляют радиальную намотку с нанесением связующего материала. Затем выполняют отверждение связующего, разбивают стеклянный лейнер, за свободный конец гибкого материала, выведенный через отверстие в лейнере и горловину баллона, извлекают осколки стекла, прилипшие к гибкому материалу, и удаляют оставшиеся осколки из полости баллона.

Изобретение было опробовано при изготовлении баллона с внутренним диаметром 302 мм, например, из стеклопластика с пределом прочности 850 МПа. Лейнер с наружным диаметром 302 мм изготовили из закаленного стекла с глухим днищем и днищем с отверстием диаметром 50 мм, толщина стенки лейнера составила 5-6 мм. На наружную поверхность стеклянного лейнера в радиальном направлении намотали строительную ленту стороной, выполненной с адгезионным слоем, наложили на лейнер днища и вывели один конец ленты через отверстие в лейнере и горловину баллона, которую выточили с резьбой, например, 30×2 мм. Установили лейнер в намоточную машину и осуществили спиральную радиально-диагональную намотку композитного материала, в частности, из стекловолокна с использованием в качестве связующего, например, эпоксидной смолы. Толщина днищ лейнера, выполненных намоткой композитного материала, составила 5 мм, а цилиндрической части лейнера - 10 мм. Для полимеризации связующего баллон нагрели до 160°C. В горловину баллона вставили стальную оправку и разбили стеклянный лейнер. Свободный конец гибкой ленты, выведенный через горловину, вытянули из баллона с прилипшими осколками стекла. Остатки стекла удалили из полости баллона через горловину. Баллон выдержал гидравлические испытания на давление 15 МПа и пневматические - на давление 10 МПа. Вес баллона составил 31 кг. Изготовление баллонов из композитных материалов позволяет снизить массу баллона по сравнению со стальными бесшовными баллонами более, чем в два раза при сохранении заданной вместимости.

Использование предлагаемого изобретения позволяет упростить технологию изготовления, снизить себестоимость и массу баллона и обеспечить безосколочное разрушение баллона за счет применения композитного материала и изготовления баллона без лейнера.

Способ изготовления баллона, включающий изготовление лейнера и формирование вокруг всей его поверхности силовой оболочки, выполненной спиральной радиально-диагональной намоткой композитного материала с использованием связующего, отличающийся тем, что лейнер изготавливают из закаленного стекла, наматывают на него в радиальном направлении гибкий материал, одна из поверхностей которого выполнена из адгезива, а другая - из антиадгезива, затем накладывают на лейнер по меньшей мере днище с горловиной, при этом один конец гибкого материала выводят через отверстие в лейнере и горловину, после радиально-диагональной намотки композитного материала осуществляют отверждение связующего, затем разбивают лейнер и удаляют осколки из полости баллона.