Заготовка под прошивку и последующую раскатку на двухвалковом стане поперечно-винтовой прокатки в гильзы-заготовки размером 650×500вн.×3250-3650 мм для передела их в механически обработанные трубы размером 610×36,53×3150-3550 мм из стали марки 15х5м для коммуникаций нефтеперерабатывающих заводов с геометрическими размерами повышенной точности

Иллюстрации

Показать всеИзобретение относится к трубопрокатному производству и может быть использовано при производстве гильз-заготовок двойной прошивкой (прошивкой и раскаткой) на трубопрокатной установке и последующим переделом их в механически обработанные товарные трубы. Заготовка имеет форму цилиндра с профилированными концами в виде сферических выпуклых поверхностей и осевым сверлением диаметром 100±5,0 мм. Снижение расходного коэффициента металла, повышение точности геометрических размеров и увеличение длины труб обеспечивается за счет того, что с донного конца заготовка выполнена со сферической выпуклой поверхностью на длине Lд.п.к.=0,12Lзаг.±15, с диаметром у торца Dд.п.к.=0,92Dзаг.±5,0, причем наружная поверхность заготовки сопряжена с диаметром торца радиусом Rд.п.к.=0,93Rзаг.±5,0, а с усадочного конца - на длине Lу.п.к.=0,08Lзаг.±10, с диаметром у торца Dу.п.к.=0,97Dзаг.±5,0, причем наружная поверхность заготовки сопряжена с диаметром торца радиусом Rу.п.к.=0,96Rзаг.±5,0, где Lзаг.=1630±50 - длина заготовки, мм; Dзаг.=630±10 - диаметр заготовки, мм; Rзаг.- радиус заготовки, мм. 1 ил., 1 табл.

Реферат

Изобретение относится к трубопрокатному производству, а именно к производству гильз-заготовок поперечно-винтовой прошивкой размером 650×500вн.×3250-3650 мм из заготовок размером 630±10×100±5×1630±50 мм для последующего передела их в механически обработанные трубы размером 610×36,53×3150-3550 мм из стали марки 15Х5М по ТУ 14-3Р-62-2002 для коммуникаций нефтеперерабатывающих заводов с геометрическими размерами повышенной точности и может быть использовано при производстве гильз-заготовок двойной прошивкой (прошивкой и раскаткой) на трубопрокатной установке 8-16” с пилигримовыми станами ОАО «ЧТПЗ», имеющей в своем составе стан поперечно-винтовой прошивки, и последующим переделом их в механически обработанные товарные трубы размером 610×36,53×3150-3550 мм на участке обработки поковок и труб специального назначения ОАО «ЧТПЗ».

ТПУ 8-16” с пилигримовыми станами единственная в России, на которой можно прокатывать трубы диаметром до 550 мм в валках с калибром 562 мм и диаметром бочки 1045 мм. Для прокатки труб размером 610×36,53 мм необходим калибр диаметром 618-620 мм, который врезать в валки с бочкой 1045 мм (идеальный диаметр 1070 мм) не представляется возможным, т.к. они будут поломаны при прокатке первой трубы.

Известны способы прошивки слитков и заготовок с плоским торцом в стане винтовой прокатки в гильзы с отношением D/S≤13,5 для производства труб диаметром 530-550 мм на ТПА 8-16” с пилигримовыми станами ОАО «ЧТПЗ» из углеродистых и малолегированных марок стали, заключающиеся в том, что нагретые слитки и заготовки прошивают (деформируют) в прошивном стане в две прошивки (ТИ158-Тр.ТБ1-38-97 «Изготовление бесшовных горячекатаных труб для паровых котлов и трубопроводов по ТУ 14-3-460-75 и ТУ 14-3-420-75», ТИ158-Тр.ТБ1-56-97 «Изготовление бесшовных горячекатаных труб из стали марки 20 для нефтеперерабатывающей промышленности по ТУ14-3-587-77», ТИ158-Тр.ТБ 1-51-2002 «Изготовление бесшовных горячекатаных труб из стали 15Х5М по ТУ14-ЗР-62-2002»).

Недостатками данных способов являются: они распространяются на прокат труб диаметром до 550 мм; при раскатке гильз-заготовок в прошивной стан можно задать гильзу после первой прошивки не более 2350 мм, а выдать из прошивного стана гильзу-заготовку диаметром не более 680 мм и длиной не более 3750 мм; допуск по диаметру труб по ТУ14-3Р-62-2002+1,25/-1,0%, а по стенке +20/-5%.

Поэтому производство труб размером 610×36,53 мм из малотехнологичной стали 15Х5М с геометрическими размерами повышенной точности по данным способам на ТПУ 8-16” не представляется возможным.

В трубной промышленности известен способ производства бесшовных горячедеформированных механически обработанных труб размером 530×15 и 550×25 мм из заготовок с плоским торцом стали марки 20 для трубопроводов судовых систем из передельных горячедеформированных труб размером 550×33 и 570×43 мм, прокатанных на трубопрокатных установках с пилигримовыми станами из заготовок размером 650×100×1240-1400 мм, включающий обточку поковок размером 680×1240-1400 мм в заготовки, сквозное сверление центрального отверстия диаметром 100±5,0 мм, нагрев заготовок до температуры пластичности, прошивку заготовок в гильзы в стане поперечно-винтовой прокатки на оправке диаметром 375 мм с вытяжкой µ=1,41 и подъемом по диаметру 1,5-1,6%, нагрев гильз до температуры пластичности с холодного или горячего посада, прошивку-раскатку гильз в стане винтовой прокатки размер в размер по наружному диаметру на оправке диаметром 500 мм с вытяжкой µ=1,61, прокатку передельных труб на пилигримовом стане размером 550×33×6000-6200 мм в калибре 562 мм, передельных труб размером 570×43×5000-5200 мм в калибре 584 мм, механическую обработку-обточку и расточку передельных горячедеформированных труб в товарные размером соответственно 530×15×6000-6200 и 550×25×5000-5200 мм с допуском по диаметру ±3,0 мм, а по стенке +2,5/-1,0 мм с удалением с наружной поверхности труб по 10 мм, а с внутренней по 8 мм (ТУ 14-3Р-53-2001 «Трубы стальные бесшовные механически обработанные для паропроводов», ТИ 158-Тр.ТБ1-5-99 «Изготовление бесшовных горячедеформированных механически обработанных труб из стали марки 20 по ТУ 14-3Р-53-2001»).

Однако данный способ также имеет недостатки, а именно прокатка передельных труб размером 550×33 мм из заготовок 650×100×1240 мм нетехнологична. Короткие заготовки сложно кантовать по подине печи, сложно транспортировать по передаточным рольгангам и задавать в прошивной стан. Данный способ также не решает вопроса производства труб размером 610×36,53 мм увеличенной длины.

Наиболее близкими техническими решениями являются способ винтовой прошивки (Авт. свид. СССР №371993/ Открытия. Изобретения. Товарные образцы. Товарные знаки. 1974. №31 и А.В. Сафьянов, И.Н. Потапов, Б.П. Картушов и др./ Совершенствование прошивки трубной заготовки в неустановившихся режимах// Сталь. 1976, №12, с.1115-1117).

Недостатком данных решений является то, что первое говорит о том, что в валки винтовой прокатки задают заготовку, торцы которой имеют сферическую выпуклую поверхность, не конкретизируя ее геометрические размеры, а во втором приведена формула для определения радиуса кривизны сферической выпуклой поверхности заготовок, исходя только из очага деформации, т.е. без учета геометрических размеров и марки стали прошиваемых заготовок и не дано разграничение геометрических размеров профилирования передних и задних концов, которое очень важно при прошивке заготовок из труднодеформируемой стали 15Х5М, особенно при прошивке заготовок диаметром более 600 мм в гильзы и без последующей прокатки их на пилигримовом стане.

Задачей предложенной заготовки под прошивку и последующую раскатку на двухвалковом стане поперечно-винтовой прокатки в гильзы-заготовки размером 650×500вн.×3250-3650 мм для передела их в механически обработанные трубы размером 610×36,53×3150-3550 мм из стали марки 15Х5М для коммуникаций нефтеперерабатывающих заводов с геометрическими размерами повышенной точности является получение гильз-заготовок повышенной длины за счет снижения концевой обрези из-за утяжин, а следовательно, и товарных труб размером 610×36,53×3150-3550 мм из стали марки 15Х5М для коммуникаций нефтеперерабатывающих заводов с геометрическими размерами повышенной точности и качеством поверхности. Трубы данного размера из стали марки 15Х5М способом горячей прокатки и тем более на ТПУ с пилигримовыми станами нигде в мире не производятся.

Технический результат достигается тем, что в известной заготовке под прошивку и последующую раскатку на двухвалковом стане поперечно-винтовой прокатки в гильзы-заготовки размером 650×500вн.×3250-3650 мм для передела их в механически обработанные трубы размером 610×36,53×3150-3550 мм из стали марки 15Х5М для коммуникаций нефтеперерабатывающих заводов с геометрическими размерами повышенной точности, имеющей форму цилиндра с профилированными концами в виде сферических выпуклых поверхностей и осевым сверлением диаметром 100±5,0 мм, заготовка с донного конца выполнена в виде сферической выпуклой поверхности на длине Lд.п.к=0,12Lзаг.±15, с диаметром у торца Dд.п.к=0,92Dзаг.±5,0, наружная поверхность заготовки сопряжена с диаметром торца радиусом Rд.п.к=0,93Rзаг.±5,0, а с усадочного конца на длине Lу.п.к.=0,08заг.±10, с диаметром у торца Dу.п.к.=0,97заг.±5,0, наружная поверхность заготовки сопряжена с диаметром торца радиусом Rу.п.к.=0,96Rзаг.±5,0, где Lзаг.=1630±50 - длина заготовки, мм; Dзаг.=630±10 - диаметр заготовки, мм; Rзаг.=310±5 - радиус заготовки, мм.

Такое решение позволит значительно снизить или полностью исключить утяжку передних и задних концов на гильзах-заготовках, а геометрические размеры профилированных концов заготовок размером 630±10×100±5,0×1630±50 мм из стали марки 15Х5М позволят вести процесс прошивки их в гильзы-заготовки размером 650×500вн.×3250-3650 мм с нагрузкой на привод прошивного стана не более 7,0 КА, значительно снизить или полностью исключить величину утяжки передних и задних концов на гильзах-заготовках, за счет чего увеличить длину товарных труб размером 610×36,53 мм на 150-200 мм, т.е. производить товарные трубы с гарантированной длиной L≥3150 мм, необходимой заказчику.

Перераспределение деформационных параметров за счет двойной прошивки заготовок из стали марки 15Х5М в сочетании с геометрическими параметрами профилирования и технологическими параметрами прошивки позволили снизить нагрузки на привод прошивного стана и получить гильзы-заготовки под механическую обработку-обточку и расточку для получения необходимых геометрических размеров товарных труб размером 610×36,53×3150-3550 мм. Использование предложенных геометрических размеров заготовок под первую прошивку, геометрических размеров спрофилированных концов и технологических параметров прошивки заготовок и раскатки гильз в гильзы-заготовки позволили впервые в мировой практике на ТПУ 8-16” с пилигримовыми станами получить качественные гильзы-заготовки необходимого размера для дальнейшей переработки их в товарные трубы размером 610×36,53×3150-3550 мм из стали марки 15Х5М для коммуникаций нефтеперерабатывающих заводов с геометрическими размерами повышенной точности и качеством поверхности.

Сопоставительный анализ заявляемого решения с прототипом показывает, что заявляемая заготовка под прошивку и последующую раскатку на двухвалковом стане поперечно-винтовой прокатки в гильзы-заготовки размером 650×500вн.×3250-3650 мм для передела их в механически обработанные трубы размером 610×36,53×3150-3550 мм из стали марки 15Х5М для коммуникаций нефтеперерабатывающих заводов с геометрическими размерами повышенной точности, имеющая форму цилиндра с профилированными концами в виде сферических выпуклых поверхностей и осевым сверлением диаметром 100±5,0 мм, заготовка с донного конца выполнена в виде сферической выпуклой поверхности на длине Lд.п.к.=0,12Lзаг.±15, с диаметром у торца Dд.п.к.=0,92Dзаг.±5,0, наружная поверхность заготовки сопряжена с диаметром торца радиусом Rд.п.к.=0,93Rзаг.±5,0, а с усадочного конца на длине Ду.п.к.=0,08Lзаг.±10, с диаметром у торца Dу.п.к.=0,97Dзаг.±5,0, наружная поверхность заготовки сопряжена с диаметром торца радиусом Rу.п.к.=0,96Rзаг.±5,0, где, Lзаг.=1630±50 - длина заготовки, мм; Dзаг.=630±10 - диаметр заготовки, мм; Rзаг.=310±5 - радиус заготовки, мм. Таким образом, заявляемый способ соответствует критерию «изобретательский уровень».

Сравнение заявляемого решения не только с прототипом, но и с другими техническими решениями в данной области техники не позволило выявить в них признаки, отличающие заявляемое решение от прототипа, что позволяет сделать вывод о соответствии условию патентоспособности «изобретательский уровень».

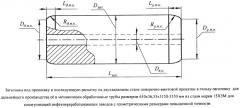

Заготовка под прошивку и последующую раскатку на двухвалковом стане поперечно-винтовой прокатки в гильзу-заготовку для производства механически обработанных труб размером 610×36,53×3150-3550 мм из стали марки 15Х5М для коммуникаций нефтеперерабатывающих заводов с геометрическими размерами повышенной точности приведена на чертеже, которая имеет длину Lзаг.=1630±50 мм, наружный диаметр Dзаг.=630±5 мм и диаметр внутреннего сверления Dв.с.=100±5 мм. Заготовка с донного конца выполнена в виде сферической выпуклой поверхности на длине Lд.п.с.=196±12 мм с диаметром у торца Dд.п.к.=580±5 мм, а наружная поверхность заготовки сопряжена с диаметром торца радиусом Rд.п.к.=586±5 мм. Заготовка с усадочного конца выполнена в виде сферической выпуклой поверхности на длине Lу.п.к.=130±10 мм с диаметром у торца Dу.п.к.=610±5 мм, а наружная поверхность заготовки сопряжена с диаметром торца радиусом Rу.п.к.=586±5 мм.

Опытные заготовки были спрофилированы из заготовок размером 630±10×100±5,0×1630±50 мм и заданы в производство на трубопрокатной установке с пилигримовыми станами 8-16” ОАО «ЧТПЗ» при прокатке гильз-заготовок размером 650×500вн.×3250-3650 мм из стали марки 15Х5М под механическую обработку для получения труб размером 610×36,53×3150-3550 мм по ТУ 14-3Р-62-2002 для коммуникаций нефтеперерабатывающих заводов с геометрическими размерами повышенной точности.

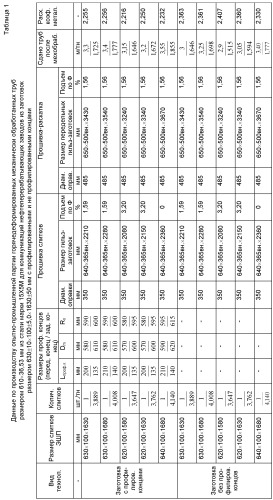

Данные по производству опытно-промышленной партии горячедеформированных механически обработанных труб размером 610×36,53 мм из стали марки 15Х5М для коммуникаций нефтеперерабатывающих заводов из заготовок размером 630±10×100±5,0×1630±50 мм с профилированными и непрофилированными концами приведены в таблице. Из таблицы видно, что в производство было задано 10 заготовок: пять заготовок имели форму и геометрические размеры в соответствии с формулой изобретения, а 5 заготовок были заданы в производство с прямыми цилиндрическими концами. Данные по геометрическим размерам заготовок и профилированных концов приведены в таблице. Заготовки были нагреты в методической печи до температуры пластичности стали 15Х5М, а именно до температуры 1280-1290°C, и прошиты на оправке диаметром 350 мм в стане винтовой прокатки в гильзы размером 640×365вн.×2150-2360 мм с подъемом по диаметру от 0 до 1,59%. Гильзы с холодного посада были нагреты в методической печи до температуры 1280-1290°C и прошиты-раскатаны на оправке диаметром 485 мм в гильзы-заготовки размером 650×500вн.×3240-3670 мм с подъемом по диаметру 1,56%. За счет профилирования концов заготовок на гильзах-заготовках утяжка практически отсутствовала, что позволило снизить концевую обрезь и увеличить длину товарных труб на 150-200 мм.

В заготовках размером 630±10×1630±50 мм были просверлены сквозные отверстия диаметром 100±5,0 мм. Пять заготовок были спрофилированы в соответствии с формулой изобретения, нагреты до температуры 1280-1290°C и прошиты в стане винтовой прокатки в гильзы размером 640×365вн.×2150-2360 мм на оправке диаметром 350 мм с подъемом по диаметру от 0 до 3,2%. Нагрузка на двигатель прошивного стана не превышала 7,0 КА при допустимой не более 8,0 КА. После охлаждения гильзы были осмотрены. Дефекты на наружной и внутренней плоскостях гильз отсутствовали, а, следовательно, ремонту они не подвергались. Торцы гильз были ровными, т.е. не имели утяжин. Гильзы были посажены в один ряд в методическую печь и нагреты до температуры 1280-1290°C. Гильзы были прошиты-раскатаны в стане винтовой прокатки в гильзы-заготовки размером 650×500вн.×3240-3670 мм на оправке диаметром 485 мм с подъемом по диаметру 1,56%. Нагрузка на двигатель прошивного стана составила 7,5 КА. Гильзы-заготовки размером 650×500вн.×3240-3670 мм после охлаждения были осмотрены. Дефекты на гильзах-заготовках отсутствовали. Утяжины на торцах гильз-заготовок не превышали 35-40 мм. После осмотра и приемки гильзы-заготовки были термообработаны в шахтной печи. После термической обработки гильзы-заготовки были переданы на участок по обработке слитков, заготовок и труб спецназначения, где они были обточены и расточены в товарные трубы размером 610±3,2×35,53+3,75/-1,75×3150-3550 мм. От труб с концевых участков были отобраны темплеты и переданы в испытательный центр для проведения контрольных испытаний. Испытания показали, что металл труб по всем параметрам соответствует требованиям ТУ 14-3Р-62-2002. Трубы прошли УЗК. При УЗК дефектов на трубах обнаружено не было. Затем трубы были отторцованы, снята двухсторонняя фаска под углом 35-40° с притуплением по центру толщины стенки 8±2,0 мм, предъявлены ОТ К, приняты в соответствии с ТУ и отправлены заказчику. Расходный коэффициент металла на данных трубах составил от 2,216 до 2,256, а средний по партии 2,242.

Для сравнения пять заготовок были заданы в производство без профилирования концов, которые были нагреты до температуры 1280-1290°C и прошиты в стане винтовой прокатки в гильзы размером 640×365вн.×2080-2360 мм на оправке диаметром 350 мм с подъемом по диаметру от 0 до 3,2%. Нагрузка на двигатель прошивного стана не превышала 7,5 КА при допустимой не более 8,0 КА. После охлаждения гильзы были осмотрены. Дефекты на наружной и внутренней плоскостях гильз отсутствовали. Гильзы-заготовки ремонту не подвергались. Торцы гильз имели утяжины, длина которых с передних концов была 175-200 мм, а с задних 125-150 мм. Гильзы были посажены в один ряд в методическую печь и нагреты до температуры 1280-1290°C. Гильзы были прошиты-раскатаны в стане винтовой прокатки в гильзы-заготовки размером 650×500вн.×3240-3670 мм на оправке диаметром 485 мм с подъемом по диаметру 1,56%. Нагрузка на двигатель прошивного стана находилась на верхнем пределе, т.е. 8,0 КА. Гильзы-заготовки размером 650×500вн.×3240-3670 мм после охлаждения были осмотрены. Дефекты на гильзах-заготовках отсутствовали. Утяжины на торцах передних концов гильз-заготовок не превышали 165 мм, а задних 140 мм. После осмотра и приемки гильзы-заготовки были термообработаны в шахтной печи. После термической обработки гильзы-заготовки были переданы на участок по обработке слитков, заготовок и труб спецназначения, где они были обточены и расточены в товарные трубы размером 610±3,2×35,53+4,0/-1,7×2900-3400 мм. От труб с концевых участков были отобраны темплеты и переданы в испытательный центр для проведения контрольных испытаний. Испытания показали, что металл труб по всем параметрам соответствует требованиям ТУ 14-3Р-62-2002. Трубы прошли УЗК. При УЗК дефектов на трубах обнаружено не было. Затем трубы были отторцованы, снята двухсторонняя фаска под углом 35-40° с притуплением по центру толщины стенки 8±2,0 мм, предъявлены ОТК, приняты в соответствии с ТУ и отправлены заказчику. Расходный коэффициент металла на данных трубах составил от 2,326 до 2,407, а средний по партии 2,363.

Таким образом, использование технических решений - геометрических размеров заготовок с профилированными концами для производства труб размером 610×36,53 мм для коммуникаций нефтеперерабатывающих заводов, приведенных в формуле изобретения, позволило увеличить длину товарных труб на 150-200 мм. Средний расходный коэффициент металла по трубам, прокатанным из заготовок с геометрическими размерами в соответствии с формулой изобретения, составил 2,244 против 2,363, из заготовок, прокатанных без профилирования концов, т.е. получено снижение расходного коэффициента металла на 121 кг на каждой тонне труб. Допуск по диаметру труб данной партии составил ±0,53% против +1,25/-1,0, а по стенке +10,9/-4,8 вместо +20/-5,0% по ТУ14-3Р-62-2002.

Заготовка под прошивку и последующую раскатку на двухвалковом стане поперечно-винтовой прокатки в гильзы-заготовки размером 650×500вн.×3250-3650 мм для передела их в механически обработанные трубы размером 610×36,53×3150-3550 мм из стали марки 15Х5М для коммуникаций нефтеперерабатывающих заводов с геометрическими размерами повышенной точности, имеющая форму цилиндра с профилированными концами в виде сферических выпуклых поверхностей и осевым сверлением диаметром 100±5,0 мм, отличающаяся тем, что с донного конца она выполнена со сферической выпуклой поверхностью на длинеLд.п.к.=0,12Lзаг.±15,с диаметром у торцаDд.п.к.=0,92Dзаг.±5,0, причемнаружная поверхность заготовки сопряжена с диаметром торца радиусомRд.п.к.=0,93Rзаг.±5,0,а с усадочного конца - на длинеLу.п.к.=0,08Lзаг.±10, с диаметром у торцаDу.п.к.=0,97Dзаг.±5,0, причем наружная поверхность заготовки сопряжена с диаметром торца радиусомRу.п.к.=0,96Rзаг.±5,0,где Lзаг.=1630±50 - длина заготовки, мм;Dзаг.=630±10 - диаметр заготовки, мм;Rзаг.=310±5 - радиус заготовки, мм.