Устройство для токарной обработки нежестких деталей

Иллюстрации

Показать всеУстройство состоит из базового корпуса, закрепляемого в продольном пазу стандартного резцедержателя универсального токарного станка, на продольных направляющих качения которого установлен резцедержатель с жестко закрепленным резцом. Между резцедержателем и базовым корпусом установлен силовой привод, включающий в себя упругий элемент, состоящий из наружного и внутреннего соосных упругих колец, соединенных продольными и поперечными тягами, снабженными левым и правым продольными рычагами и нижним и верхним поперечными рычагами соответственно, и электромагнит с подвижным элементом, выполненным в виде постоянного магнита, с конической формой рабочего конца, максимальный ход которых ограничен винтом. Вблизи торцов наружного и на выступающих торцах внутреннего упругих колец навиты тензорезисторы, которые включены в электрический мостик Уинстона, выходы которого подключены к блоку автоматического управления, состоящему из последовательно соединенных тензорезисторного усилителя, устройства сравнения, оснащенного блоком памяти, усилителя сигнала, выходы которого подключены к выводам электромагнита. Технический результат: повышение точности и качества обрабатываемых точением поверхностей за счет мгновенной стабилизации продольной составляющей силы резания. 6 ил.

Реферат

Изобретение относится к области обработки материалов резанием и может быть использовано при чистовой обработке на токарных станках нежестких деталей с повышенными требованиями к точности и шероховатости обработанных поверхностей.

Известно устройство для автоматического регулирования скорости движения подачи инструмента при механической обработке, включающее механизм малых перемещений инструмента, предназначенный для установки на суппорт станка и выполненный в виде резцедержателя и связанных с ним гидроприводов малых перемещений, и схему автоматического управления силой резания, выполненную в виде контура управления механизмом малых перемещений инструмента и включающую в себя последовательно соединенные первичный преобразователь усилий, усилитель сигналов, полосовой фильтр, первый блок сравнения, оснащенный блоком формирования управляющего сигнала о среднем значении силы резания, электромагнитный преобразователь с подключенным к нему генератором сигналов, гидравлический сервопривод, первичный преобразователь перемещений, последовательно соединенный с усилителем, второй блок сравнения и фазовый блокиратор, подключенный к входу электромеханического преобразователя (патент РФ №2256543, кл. B23Q 15/12, 2005).

Недостатком указанного устройства является использование механизма малых перемещений инструмента на основе гидропривода, что влечет зависимость перемещений инструмента от колебаний давления рабочей жидкости в гидроприводе, следовательно, снижается точность и качество обработанной детали. Кроме того, зависимость давления рабочей жидкости от температуры снижает точность обработки. Также использование гидропривода не позволяет достичь высокого быстродействия устройства.

Наиболее близким по технической сущности и достигаемому результату является устройство для токарной обработки нежестких деталей, содержащее базовый корпус, предназначенный для закрепления в резцедержателе станка, резцедержатель, установленный с возможностью перемещения на направляющих базового корпуса, силовой привод, состоящий из упругого элемента и электромагнита с подвижным элементом с конической формой рабочего конца, ориентированного параллельно упомянутым направляющим, причем силовая характеристика упругого элемента и развиваемое на рабочем отрезке усилие электромагнита выбраны из условия постоянства их суммарного усилия на величине хода резцедержателя, и рычаг, связывающий электромагнит с резцедержателем (патент РФ №2226140, кл. B23B 1/00, 2004).

Недостатками указанного устройства являются относительно невысокое его быстродействие, связанное с тем, что в конструкции используется упругий элемент пружинного типа, обладающий большой амплитудой и невысокой частотой его собственных колебаний, а также необходимость точной механической настройки устройства на номинальное значение стабилизируемой составляющей силы резания за счет регламентирования величины подачи, регулирования напряжения питания электромагнитов, натяга пружин и подбора их упругих характеристик в зависимости от условий обработки конкретной партии изделий.

В это связи важнейшей задачей является создание новой конструкции устройства для токарной обработки нежестких деталей обладающей повышенным быстродействием и позволяющей повысить точность и качество обрабатываемых точением поверхностей за счет мгновенной стабилизации продольной составляющей силы резания при чистовой токарной обработке без дополнительных экономических затрат на модернизацию универсальных токарных станков и необходимости механической настройки устройства на номинальное значение стабилизируемой составляющей силы резания в зависимости от условий обработки конкретной партии изделий.

Технический результат: повышение точности и качества обрабатываемых точением поверхностей за счет мгновенной стабилизации продольной составляющей силы резания при чистовой токарной обработке без необходимости механической настройки устройства на номинальное значение стабилизируемой составляющей силы резания в зависимости от условий обработки конкретной партии изделий.

Устройство может быть установлено на универсальных токарных станках без дополнительных экономических затрат на их модернизацию, а также на станках, оснащенных автоматическими системами управления.

Поставленный технический результат достигается следующим образом: в устройстве для токарной обработки нежестких деталей, содержащем базовый корпус, предназначенный для закрепления в резцедержателе станка, резцедержатель, установленный с возможностью перемещения на направляющих базового корпуса, силовой привод, состоящий из упругого элемента и электромагнита с подвижным элементом, выполненным с конической формой рабочего конца, ориентированного параллельно упомянутым направляющим, причем силовая характеристика упругого элемента и развиваемое на рабочем отрезке усилие электромагнита выбраны из условия постоянства их суммарного усилия на величине хода резцедержателя, упругий элемент выполнен в виде наружного и внутреннего соосных упругих колец, соединенных продольными и поперечными тягами, ориентированными соответственно параллельно и перпендикулярно направляющим базового корпуса и расположенными попарно вблизи противоположных торцевых поверхностей этих колец во взаимно перпендикулярных диаметральных направлениях, причем каждая пара тяг снабжена соответствующей парой рычагов, продольные оси которых параллельны оси упругих колец, при этом соосные упругие кольца, соединяющие их тяги и рычаги выполнены за одно целое, причем упругие кольца жестко закреплены на базовом корпусе посредством нижнего поперечного и правого продольного рычагов, причем на нижнем поперечном рычаге установлен электромагнит, а на верхнем поперечном рычаге закреплен подвижный элемент с конической формой рабочего конца, выполненный в виде постоянного магнита, а к левому продольному рычагу закреплен резцедержатель, вблизи торцов наружного упругого кольца и на выступающих торцах внутреннего упругого кольца навиты тензорезисторы, включенные в электрический мост Уинстона, причем устройство дополнительно содержит блок автоматического управления, состоящий из последовательно соединенных тензорезисторного усилителя, входы которого соединены с выходами электрического моста Уинстона, а выходы подключены к устройству сравнения с блоком памяти, а выходы устройства сравнения соединены с соответствующими входами усилителя сигнала, выходы которого подключены к выводам электромагнита.

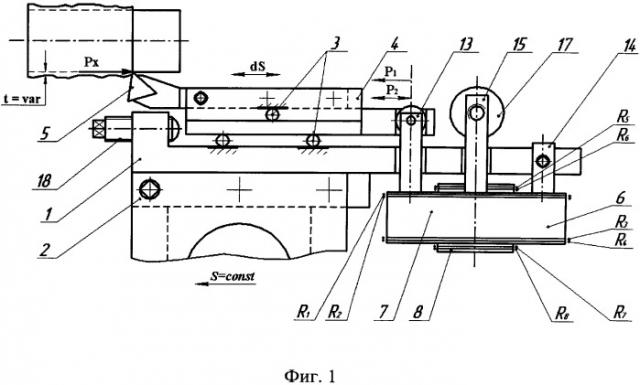

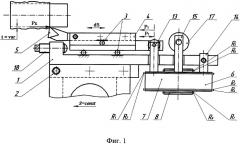

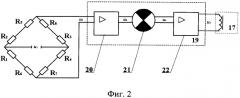

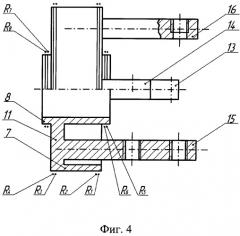

На фиг.1 представлена схема устройства для токарной обработки нежестких деталей; на фиг.2 - схема автоматического управления; на фиг.3 - упругий элемент силового привода, вид сверху; на фиг.4 - сечение упругого элемента силового привода, проходящее через оси поперечных тяг; на фиг.5 - сечение упругого элемента силового привода, проходящее через оси продольных тяг; на фиг.6 - разрез электромагнита с конической формой рабочего конца подвижного элемента.

Предложенное устройство для токарной обработки нежестких деталей содержит базовый корпус 1, закрепляемый в продольном пазу стандартного резцедержателя 2 универсального токарного станка. В базовом корпусе 1 на продольных направляющих качения 3 установлен резцедержатель 4 с жестко закрепленным резцом 5. Между резцедержателем 4 и базовым корпусом 1 установлен силовой привод. Силовой привод включает в себя упругий элемента 6, состоящий из наружного 7 и внутреннего 8 соосных упругих колец, соединенных продольными 9, 10 и поперечными 11, 12 тягами, расположенными попарно вблизи противоположных торцевых поверхностей этих колец во взаимно перпендикулярных диаметральных направлениях, причем продольные 9, 10 и поперечные 11, 12 тяги снабжены левым 13 и правым 14 продольными рычагами и нижним 15 и верхним 16 поперечными рычагами соответственно, продольные оси которых параллельны оси упругих колец 7, 8 (фиг.3, 4, 5), и электромагнит 17 с подвижным элементом, выполненным в виде постоянного магнита, с конической формой рабочего конца (фиг.6), максимальный ход которых ограничен винтом 18. Соосные упругие кольца 7, 8, соединяющие их тяги 9, 10, 11, 12 и рычаги 13, 14, 15, 16 выполнены за одно целое. Тензорезисторы R1…R8 навиты вблизи торцов наружного упругого кольца 7 и на выступающих торцах внутреннего упругого кольца 8 и включены в электрический мостик Уинстона, выходы которого подключены к блоку автоматического управления 19, состоящему из последовательно соединенных тензорезисторного усилителя 20, устройства сравнения 21, оснащенного блоком памяти, усилителя сигнала 22, выходы которого подключены к выводам электромагнита 17 (фиг.2).

Работает предложенное устройство для токарной обработки нежестких деталей следующим образом.

Устройство для токарной обработки нежестких деталей как автономный узел устанавливается в стандартный резцедержатель 2 (фиг.1) токарного станка в продольном направлении с помощью призматического хвостовика на базовом корпусе 1. В базовом корпусе 1 выполнены шариковые направляющие качения 3, по которым может перемещаться резцедержатель 4 с пазом под резец 5. Резцедержатель 4 крепится к левому продольному рычагу 13 силового привода, который включает в себя упругий элемент 6, состоящий из наружного 7 и внутреннего 8 соосных упругих колец, соединенных продольными 9, 10 и поперечными 11, 12 тягами, расположенными попарно вблизи противоположных торцевых поверхностей этих колец во взаимно перпендикулярных диаметральных направлениях и снабженными левым 13 и правым 14 продольными рычагами и нижним 15 и верхним 16 поперечными рычагами соответственно, продольные оси которых параллельны оси упругих колец 7, 8, причем соосные упругие кольца 7, 8, соединяющие их тяги 9, 10, 11, 12 и рычаги 13, 14, 15, 16 выполнены за одно целое, и электромагнит 17, который крепится к нижнему поперечному рычагу 15, с подвижным элементом, выполненным в виде постоянного магнита, с конической формой рабочего конца, который крепится на верхнем поперечном рычаге 16. Силовой привод устройства устанавливается в базовый корпус 1 при помощи правого продольного рычага 14 и нижнего поперечного рычага 15. Устройство начинает работать после врезания резца 5 в обрабатываемую деталь.

При работе устройства в упругом элементе 6 под действием продольной составляющей силы резания PX возникает усилие сжатия Р1, которое посредством левого продольного рычага 13 передается на резцедержатель 4. Сила притяжения PM между электромагнитом 17 и его подвижным элементом через поперечные рычаги 15, 16 воздействует на упругий элемент 6, деформируя его и тем самым вызывая дополнительное усилие Р2, которое посредством левого продольного рычага 13 также подается на резцедержатель 4. Таким образом силовой привод развивает усилие Р1+Р2, которое определяет реакция устройства на продольную составляющую силы резания РХ. При этом величина силы реакции устройства P1+P2=-PxHOM.

Номинальное значение продольной составляющей силы резания PxHOM рассчитывается по типовым нормативам режимов резания или определяется экспериментальным путем для номинальной глубины резания t и физико-механических свойств (твердости) материала заготовки при установленной величине подачи S и затем в блок памяти устройства сравнения 21 записывается электрический сигнал, величина которого соответствует электрическому сигналу, взятому из тензорезисторного усилителя 20, полученному при нагружении упругого элемента силой, величина которой равна номинальному значению продольной составляющей силы резания PxHOM.

В процессе обработки резец 5 воспринимает силу резания и посредством резцедержателя 4 передает усилие, равное величине продольной составляющей силы резания PX, на левый продольный рычаг 13. Под действием этого усилия левый продольный рычаг 13 смещается, тем самым вызывая деформации в упругом элементе 6, таким образом, что тензорезисторы R1, R2, R5, R6 сжимаются, a R3, R4, R7, R8 растягиваются, что приводит к разбалансу электрического моста, величина которого пропорциональна измеряемой силе PX. Электрический сигнал о величине продольной составляющей силы резания PX поступает в блок автоматического управления 19, где, пройдя через тензорезисторный усилитель 20, усиливается и поступает в устройство сравнения 21, в блоке памяти которого записано значение электрического сигнала, соответствующее номинальному значению продольной составляющей силы резания PxHOM. Устройство сравнения 21, в свою очередь, вырабатывает сигнал рассогласования, который с учетом знака передается на усилитель сигнала 22 и усиливается, после чего подается на электромагнит 17, при этом электромагнит 17 притягивается или отталкивается от постоянного магнита с требуемой силой PM.

При точении заготовки с номинальным припуском сила резания постоянна и равна номинальному значению (PX=PXHOM=const), при этом резцедержатель 4 (фиг.1) находится в статическом состоянии относительно базового корпуса 1 и стандартного резцедержателя 2 станка, так как продольная составляющая силы резания PX уравновешена усилием Р1, и при этом сигнал рассогласования равен нулю. При мгновенном отклонении глубины резания или (и) твердости материала от номинальных значений изменяется сила резания, в том числе ее продольная составляющая, на величину дифференциала силы ΔРХ, а выработанный сигнал рассогласования усиливается и приводит в действие электромагнит 17.

В случае если величина продольной составляющей силы резания PX превышает номинальное значение, электромагнит 17 и постоянный магнит отталкиваются, за счет чего поперечные рычаги 15 и 16 отдаляются, при этом деформируя упругий элемент 6, вследствие чего продольные рычаги 13 и 14 сближаются и со стороны левого продольного рычага 13 на резцедержатель 4 начинает действовать усилие Р2, сонаправленное с продольной составляющей силы резания PX. В случае если величина продольной составляющей силы резания PX меньше номинального значения, электромагнит 17 и постоянный магнит притягиваются. При этом поперечные рычаги 15 и 16 сближаются, а деформация упругого элемента 6 вызывает отдаление продольных рычагов 13 и 14 и со стороны левого продольного рычага 13 на резцедержатель 4 начинает действовать усилие Р2, направленное противоположно продольной составляющей силы резания PX.

Под действием усилия Р2 резцедержатель 4 смещается относительно базового корпуса 1 на величину, которая составляет дифференциал подачи dS, при этом дифференциал подачи противоположен знаку дифференциала силы резания PX. Таким образом, реальная подача при резании становится равной S+dS, что вызывает соответствующее изменение силы резания и ее продольной составляющей, то есть происходит силовая стабилизация процесса резания.

Использование в качестве упругого элемента 6 упругого тела, состоящего из наружного 7 и внутреннего 8 соосных упругих колец, соединенных продольными 9, 10 и поперечными 11, 12 тягами, расположенными попарно вблизи противоположных торцевых поверхностей этих колец во взаимно перпендикулярных диаметральных направлениях, причем продольные 9, 10 и поперечные 11, 12 тяги снабжены левым 13 и правым 14 продольными рычагами и нижним 15 и верхним 16 поперечными рычагами соответственно, продольные оси которых параллельны оси упругих колец 7, 8, позволяет добиться достаточно высоких показателей быстродействия и чувствительности устройства, что обусловлено достаточно высокой жесткостью и небольшой величиной деформаций в рабочей плоскости (до 0,5 мм во всем рабочем диапазоне усилий) упругого элемента 6, а как следствие, и небольшой амплитудой и высокой частотой его собственных колебаний. Также положительно сказывается на характеристиках упругого элемента 6 и увеличение жесткости за счет крепления его к базовому корпусу по средствам правого продольного рычага 14 и нижнего поперечного рычага 15.

Исполнение силового привода в виде упругого элемента 6 вышеуказанной конструкции и связанного с ним электромагнита 17 с подвижным элементом, выполненным в виде постоянного магнита, с конической формой рабочего конца посредством обратной связи, реализованной в виде схемы автоматического управления, состоящей из тензорезисторов R1…R8, навитых вблизи торцов наружного упругого кольца 7 и на выступающих торцах внутреннего упругого кольца 8 и включенных в электрический мост Уинстона, выходы которого подключены к блоку автоматического управления 19, состоящему из последовательно соединенных тензорезисторного усилителя 20, устройства сравнения 21, оснащенного блоком памяти, усилителя сигнала 22, выходы которого подключены к выводам электромагнита 17, позволяет стабилизировать силы резания при чистовой токарной обработке без механической настройки устройства на номинальное значение стабилизируемой составляющей силы в зависимости от условий обработки конкретной партии изделий.

Устройство может быть установлено на универсальных токарных станках без дополнительных экономических затрат на их модернизацию, а также на станках, оснащенных автоматическими системами управления.

Устройство для токарной обработки нежестких деталей, содержащее базовый корпус, предназначенный для закрепления в резцедержателе станка, резцедержатель, установленный с возможностью перемещения на направляющих базового корпуса, упругий элемент и электромагнит с подвижным элементом, выполненным с конической формой рабочего конца, ориентированный относительно упомянутых направляющих, при этом силовая характеристика упругого элемента и развиваемое на рабочем отрезке усилие электромагнита выбраны из условия постоянства их суммарного усилия на величине хода резцедержателя, отличающееся тем, что упругий элемент содержит наружное и внутреннее соосные упругие кольца, соединенные продольными и поперечными тягами, ориентированными соответственно параллельно и перпендикулярно направляющим базового корпуса и расположенными попарно вблизи противоположных торцевых поверхностей этих колец во взаимно перпендикулярных диаметральных направлениях, причем каждая пара тяг снабжена соответствующей парой рычагов, продольные оси которых параллельны оси упругих колец, при этом соосные упругие кольца, соединяющие их тяги и рычаги выполнены за одно целое, причем упругие кольца жестко закреплены на базовом корпусе посредством нижнего поперечного и правого продольного рычагов, причем на нижнем поперечном рычаге установлен электромагнит, а на верхнем поперечном рычаге закреплен подвижный элемент с конической формой рабочего конца, выполненный в виде постоянного магнита, а к левому продольному рычагу закреплен резцедержатель, при этом вблизи торцов наружного упругого кольца и на выступающих торцах внутреннего упругого кольца навиты тензорезисторы, включенные в электрический мост Уинстона, причем устройство дополнительно содержит блок автоматического управления, состоящий из последовательно соединенных тензорезисторного усилителя, входы которого соединены с выходами электрического моста Уинстона, причем выходы подключены к устройству сравнения с блоком памяти, а выходы устройства сравнения соединены с соответствующими входами усилителя сигнала, входы которого подключены к выводам электромагнита.