Способ производства термоусадочной пленки

Иллюстрации

Показать всеИзобретение относится к переработке термопластичных материалов и может быть использовано в отраслях промышленности, применяющих экструзию для получения термоусадочных пленок высокой прочности. Способ производства термоусадочной пленки, включающий подачу гранул унимодального полиэтилена высокого давления, унимодального полиэтилена низкого давления материала в загрузочный бункер экструдера для механического смешивания; плавление гранул и гомогенизацию расплава в экструдере с последующим пневматическим ее растяжением; формование полотна в формующей головке; охлаждение пленки на валках; обрезку утолщенных кромок; ориентацию пленки; намотку в рулон и упаковку пленки, в состав сырья введены гранулы унимодального линейного полиэтилена низкой плотности и высокого давления при следующем соотношении компонентов, вес.%:

при этом экструзию ведут со скоростью более 20-22 м/мин.

Изобретение позволяет обеспечить оптимальное значение физико-механических параметров и повысить прочность термоусадочной пленки (улучшенная прочность на прокол, более высокая прочность при растяжении, большая твердость и ударопрочность), расширить сферы применения. 4 ил.

Реферат

Предлагаемое изобретение относится к переработке термопластичных материалов и может быть использовано в отраслях промышленности, применяющих экструзию для получения термоусадочных пленок высокой прочности.

В борьбе за конкурентное улучшение физико-механических свойств однослойной пленки приходится идти на увеличение ее толщины, использование более дорогих основных материалов и добавок, что делает продукцию менее конкурентной по цене. Попытки удешевить продукцию чаще всего приводят к ухудшению ее качества - недорогие линии по выдуву однослойной пленки не предоставляют особых возможностей по технологическому совершенствованию процесса ее получения. Уменьшение толщины пленки, например с 7 до 5 мкм, к которому часто прибегают в целях экономии полимерного сырья, плохо сказывается на физико-механических свойствах пленки и изготовлении из нее даже маленьких пакетов, предназначенных для упаковки хлебобулочных изделий. Несмотря на низкую цену, заказчик рано или поздно будет вынужден отказаться от такой некачественной продукции. Специальные добавки позволяют получать однослойные пленки, которые по своим физико-механическим свойствам вполне удовлетворяют целевым требованиям. Однако большинство специальных добавок в России не производится и их приходится закупать в Европе и юго-восточной Азии по весьма высоким ценам, что опять же не способствует улучшению конкурентного положения однослойных пленок. Для того чтобы добиться оптимальных прочностных характеристик и физико-механических свойств однослойной термоусадочной пленки, не уступающей по качеству трехслойной термоусадочной пленки, могут помочь технологические ухищрения и использование специальных рецептур с подгонкой оборудования экструзионных установок.

Известен способ производства термоусадочной пленки (трехслойной) (см. RU 2296775 С2, опубликовано 10.06.2005), который включает механическое смешивание гранул нескольких видов полиэтилена и экструзию пленки с последующим пневматическим ее растяжением. В частности, согласно этому способу пленка получается из мультимодального полиэтилена, полученного полимеризацией в присутствии катализатора с однотипными центрами полимеризации, имеющими более одного 5-цикличного лиганда, причем указанный мультимодальный полиэтилен включает А) сополимер с меньшей молекулярной массой этилена и С4-12 альфа-олефина и В) сополимер с большей молекулярной массой этилена и С4-12 альфа-олефина, имеющего более высокую молекулярную массу, чем альфа-олефин компонента А, при этом все компоненты получаются с использованием одного и того же катализатора.

Полученная описанным способом термоусадочная пленка недостаточно прочная.

Наиболее близким аналогом к заявляемому изобретению, принятым за прототип является способ производства термоусадочной пленки (RU 2372360 С1, опубликовано 10.11.2009 г.), включающий механическое смешивание гранул нескольких видов полиэтилена и экструзию пленки с последующим пневматическим ее растяжением. Экструзию ведут со скоростью более 18 м/мин. Смесь гранул содержит унимодальный полиэтилен высокого давления, унимодальный полиэтилен низкого давления и бимодальный полиэтилен высокого давления при следующем соотношении компонентов, вес.%: унимодальный полиэтилен высокого давления - 57-95; унимодальный полиэтилен низкого давления - 3-25; бимодальный полиэтилен высокого давления - 2-40.

Недостаток прототипа - способа получения трехслойной термоусадочной пленки - низкие физико-механические свойства.

Технический результат заявляемого изобретения - обеспечение оптимального значения физико-механических параметров и повышение прочности термоусадочной пленки (улучшенная прочность на прокол, более высокая прочность при растяжении, большая твердость и ударопрочность), расширение сферы применения.

Технический результат достигается тем, что в способе производства термоусадочной пленки, включающем подачу гранул унимодального полиэтилена высокого давления, унимодального полиэтилена низкого давления материала в загрузочный бункер экструдера для механического смешивания, в состав сырья введены гранулы унимодального линейного полиэтилена низкой плотности и высокого давления при следующем соотношении компонентов, вес.%:

| Унимодальный полиэтилен высокого давления (ПВД) | 60% |

| Унимодальный полиэтилен низкого давления (ПНД) | 15% |

| Унимодальный линейный полиэтилен низкой плотности высокого давления (ЛПЭНП) | 25%, |

при этом экструзию ведут со скоростью более 20-22 м/мин; плавление гранул и гомогенизацию расплава осуществляют в экструдере с последующим пневматическим ее растяжением; формование полотна - в формующей головке; охлаждение пленки - на валках; производят обрезку утолщенных кромок; ориентацию пленки; намотку в рулон и упаковку пленки.

Полученная таким способом однослойная термоусадочная пленка по физико-механическим свойствам и прочностным характеристикам превосходит прототип (трехслойную) и может быть использована и для упаковки различных непищевых продуктов с существенными габаритами и весом: бытовой химии, фармацевтики, строительных материалов, пиломатериалов и т.д.

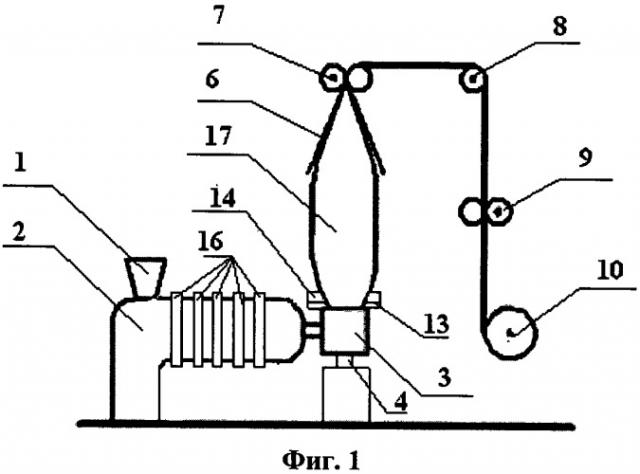

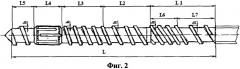

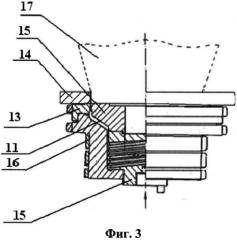

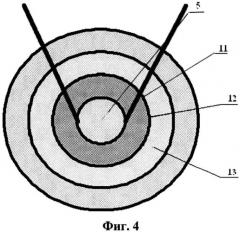

На фиг.1 схематично показан общий вид устройства для осуществления способа производства термоусадочной пленки, на фиг.2 показан шнек экструдера, на фиг.3 показана камера противодавления, на фиг.4 - вид сверху выхода пленочного рукава, где приняты следующие обозначения:

1 - загрузочная воронка с ворошителем;

2 - экструдер;

3 - формующая рукавная головка;

4 - сопло с подводом воздуха;

5 - камера противодавления с кольцевым выходным каналом;

6 - складывающие щеки;

7 - вытяжные валки;

8 - направляющие валки;

9 - режущее приспособление;

10 - наматывающее приспособление для рулона пленки;

11 - кольцевая щель для выхода пленочного рукава;

12 - воздушная щель для охлаждения термоусадочной пленки;

13, 14 - калибровочные кольца воздушного потока;

15 - дорн;

16 - средства нагрева;

17 - пленочный рукав;

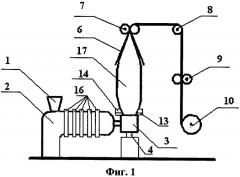

L, L1, L2, L3, L4, L5, L6, L7 - длины секций шнека экструдера.

Способ производства термоусадочной пленки осуществляется с помощью устройства, которое содержит загрузочную воронку с ворошителем 1, экструдер, выполненный шнековым 2, с формующей рукавной головкой 3, сопло с подводом воздуха 4, камеру противодавления с кольцевым выходным каналом 5, складывающие щеки 6, вытяжные валки 7, направляющие валки 8, режущее приспособление 9, наматывающее приспособление 10, средства нагрева 16. Средства нагрева 16 выполнены воротниковыми и расположены в 8 зонах: 5 - на корпусе шнекового экструдера 2 и 3 - на корпусе камеры противодавления 5. Шнек экструдера 2 выполнен с уменьшающимся шагом винтовой нарезки и увеличением числа витков в сторону формующей рукавной головки 3, при этом глубина канала канавки постоянна. Кольцевой выходной канал камеры противодавления 5 образован коаксиальными кольцами 13, 14, расположенными торец к торцу, и предназначены для колибровки кольцевого зазора и толщины рукавной пленки 17. Одно из колец кольцевого выходного канала камеры противодавления 5 выполнено с возможностью регулирования положения по горизонтали. Шнек эксрудера 2 выполнен с размерами в отношении длины к диаметру 18/1. Шнек экструдера 2 содержит несколько секций, каждая из которых выполнена с разным шагом и переходами между смежными секциями. Одна из секций шнека экструдера 2 - загрузочная, выполнена рифленой, двухвиточной, а последняя секция гомогенизаци - с длиной 6-8 диаметров шнека экструдера.

Способ производства термоусадочной пленки осуществляется следующим образом. В загрузочную воронку с ворошителем 1 засыпается полимерная смесь на основе ЛПЭНП, размешивается ворошителем и нагревается, затем поступает в загрузочную секцию шнекового экструдера 2. Захватывая исходный продукт, шнек экструдера 2 перемещает его от загрузочного устройства вдоль корпуса экструдера, на котором установлены средства нагрева 16, выполненные воротниковыми. При этом продукт сжимается, разогревается, пластифицируется и гомогенизируется в экструдере с последующим пневматическим ее растяжением; затем происходит формование полотна в формующей рукавной головке; охлаждение пленки на валках; обрезка утолщенных кромок; ориентация пленки; намотка в рулон и упаковка пленки. В состав сырья введены гранулы унимодального линейного полиэтилена низкой плотности и высокого давления при следующем соотношении компонентов, вес.%:

| Унимодальный полиэтилен высокого давления (ПВД) | 60% |

| Унимодальный полиэтилен низкого давления (ПНД) | 15% |

| Унимодальный линейный полиэтилен низкой плотности высокого давления (ЛПЭНП) | 25%, |

при этом экструзию ведут со скоростью более 20-22 м/мин.

При экструзии мультиполиэтиленовой композиции, в состав которой входит ЛПЭНП, применена конструкция шнека экструдера с уменьшающимся шагом (УШ). Такой шнек характеризуется постоянной глубиной канала и тремя секциями с разным шагом и резкими переходами между ними. Последняя секция, длиною около 6-8 диаметров, контролирует производительность шнека. Двухвиточная загрузочная секция шнека значительно увеличивает долговечность; такой же эффект дает и увеличение числа витков вдоль длины шнека (естественное следствие концепции уменьшающего шага (УШ)). Вдобавок, ширина витков увеличена на 20% по сравнению с общепринятой одной десятой диаметра. Длина шнека может быть изменена с учетом ограничений на крутящий момент, позволяя сохранить промышленную производительность.

| Сравнение производительности шнеков с рифленой и гладкой загрузочными секциями (63 мм, гладкоцилиндровый шнек 24:1 с УШ, ЛПЭНП, ИР 1, 100 об/мин) | ||

| Гладкая | С канавками | |

| Производительность (кг/ч) | 100 | 116 |

| Температура расплава (°С) | 218 | 204 |

| Крутящий момент (кВ/об.мин-1) | 24 | 34 |

Иногда при переработке ЛПЭНП желательно уменьшить требуемый крутящий момент. Это легко достигается укорачиванием по длине шнека, что видно из приведенного ниже выражения для крутящего момента, который необходимо приложить к шнеку экструдера: (момент)*(вязкость)(длина шнека)(уровень сдвига)2/об·мин-1.

Если производительность ограничена достигаемым крутящим моментом, для ЛПЭНП ее можно реально увеличить, укоротив шнек. При шнеке с отношением длины к диаметру (L/D) 18:1 для ЛПЭНП была достигнута максимальная производительность - большая, чем в случае ПЭНП и шнека 24:1, и большая, чем для шнека 24:1, разработанного для ЛПЭНП. Шнек 24:1 для ЛПЭНП дает большую эффективность нагнетания (кг/ч*об/мин), но общая производительность меньше из-за ограниченного крутяшего момента данной линии. Температурный контроль (195-220°С) для шнека 18:1 удовлетворителен, несмотря на более высокие скорости вращения. Заметим, однако, что другие факторы, как, например, возможности внутреннего охлаждения или последующей обработки пленки, зачастую являются действенными ограничителями производительности линии.

| Рабочие характеристики шнека - 63 мм, экструдер с рифленым цилиндром 24:1 | ||

| Производительность | Удельная производительность | |

| Конфигурация | (кг/ч) | (кг/ч*об/мин) |

| ЛПЭНП; шнек 18:1 с УШ | 168 при 150 об/мин | 1,12 |

| ЛПЭНП; шнек 24:1 с УШ | 150 при 90 об/мин (момент ограничен) | 1,67 |

Обычно рифленые загрузочные секции интенсивно охлаждаются водой для повышения давления нагнетания и производительности. Как видно из таблицы 6, при экструзии ЛПЭНП с использованием типичного шнека с дробной компрессией, использование интенсивного охлаждения ведет к увеличению производительности и уменьшению температуры расплава.

Использование интенсивного охлаждения с ЛПЭНП может привести к увеличению скорости износа шнека (из-за пика давления в загрузочной секции). Правильно подобранная конструкция шнека позволяет решить эту проблему, исключая необходимость интенсивного охлаждения для получения высокой производительности. Показатели шнека с УШ всего лишь немного ухудшаются при отсутствии интенсивного охлаждения производительность существенно не меняется и температура расплава увеличивается менее чем на 10°С, не создается пика давления и износоустойчивость повышается.

| Эффект охлаждения загрузочной секции шнека с дробной компрессией (90 мм, темп. цилиндра 195°С, ЛПЭНП, ИР 1, 40 об/мин) | ||

| Без охлаждения | С охлаждением | |

| Производительность (кг/ч) | 140 | 172 |

| Температура расплава (°С) | 215 | 200 |

| Эффект охлаждения загрузочной секции шнека с УШ (63 мм, темп. цилиндра 195°С, ЛПЭНП, ИР 1, 100 об/мин) | ||

| Без охлаждения | С охлаждением | |

| Производительность (кг/ч) | 91,8 | 92,7 |

| Температура расплава (°С) | 214 | 205 |

При производительности до примерно 2,4 кг/ч.см. с большой эффективностью может быть применена широкощелевая формующая рукавная головка. При более высокой производительности разумнее использовать присадки. Если головка имеет слишком большое сопротивление, каналы должны быть расширены для уменьшения давления в головке, особенно при использовании узкощелевой формующей рукавной головки. Воздушное кольцо должно быть типа Вентури для соответствия с поведением мультиполиэтиленовой композиции при растяжении. Для максимальной эффективности нужно использовать холодный воздух. Предел прочности повышается на 30-35%. Это позволяет упаковывать более тяжелые товары в менее тонкие пленки, изготовленные на базе ПВД 10803-020, 15803-020. Например, для упаковки поддона кирпичей (312 шт.) достаточно использовать пленку 130 микрон вместо 200 микрон.

Регулировочные кольца воздушного потока приспособлены к свойствам мультиполиэтиленовой композиции для улучшения их рабочих показателей путем уменьшения широкой щели с помощью дополнительного кольца, расположенного на калибровочном воздушном кольце. Путем смещения данного кольца достигается точная регулировка воздушного потока, устраняется разнотолщинность пленки.

Таким образом, за счет применения специальной рецептуры состава мультиполиэтиленовой композиции обеспечивается высокое качество получаемой однослойной термоусадочной пленки, достигаются оптимальные значения физико-механических параметров и повышение прочности термоусадочной пленки (улучшенная прочность на прокол, более высокая прочность при растяжении, большая твердость и ударопрочность), что позволяет расширить сферу применения.

Способ производства термоусадочной пленки, включающий подачу гранул унимодального полиэтилена высокого давления, унимодального полиэтилена низкого давления материала в загрузочный бункер экструдера для механического смешивания, отличающийся тем, что в состав сырья введены гранулы унимодального линейного полиэтилена низкой плотности и высокого давления при следующем соотношении компонентов, вес.%:

| Унимодальный полиэтилен высокого давления (ПВД) | 60% |

| Унимодальный полиэтилен низкого давления (ПНД) | 15% |

| Унимодальный линейный полиэтилен низкой плотности высокого давления (ЛПЭНП) | 25%, |