Способ градуировки и поверки расходомера газа и устройство для его реализации

Иллюстрации

Показать всеИзобретение относится к области измерительной техники и может быть использовано при градуировке и поверке расходомеров газа (сверхкритических расходомеров и расходомеров переменного перепада), применяемых в промышленных и лабораторных установках. Способ градуировки и поверки расходомеров газа, основанный на пропускании через расходомер газа в газоприемный сосуд (ГПС) и определении этой массы газа, согласно изобретению сначала компенсируют основную массу ГПС путем погружения в емкость с весокомпенсирующей жидкостью понтонов, связанных через коромысло с ГПС, затем определяют величину остатка его массы, после чего задают необходимый для поверяемого расходомера режим истечения газа через него и заполняют этим газом ГПС определенный промежуток времени τ, при этом учитывают переходные процессы начала и конца заполнения, затем взвешивают заполненный ГПС, определяют массу газа Mгаз и массовый расход по соответствующей формуле, рассчитывают коэффициент расхода и число Рейнольдса для полученного расхода. Предлагаемый способ реализуется в устройстве для градуировки и поверки расходомеров газа, которое согласно изобретению снабженное емкостью с весокомпенсирующей жидкостью, в которую погружены понтоны, связанные с ГПС, системой уравновешивания ГПС, критическими шайбами, расположенными на линии заполнения ГПС и на линии дренажа, информационно-измерительной системой сбора и обработки данных, включающей датчики температуры и давления, связанные с ПЭВМ. Технический результат - повышение точности измерения расхода газа и значительное увеличение диапазона градуировки расходомера газа. 2 н.п. ф-лы, 1 табл., 2 ил.

Реферат

Изобретение относится к области измерительной техники и может быть использовано при градуировке и поверке расходомеров газа (сверхкритических расходомеров и расходомеров переменного перепада), применяемых в промышленных и лабораторных установках.

Известен способ градуировки и поверки расходомера газа (см. а.с. № 2039943, кл. G01F 25/00, 1995), основанный на использовании колокольной расходомерной установки для газа, содержащей погруженный в резервуар с жидкостью и частично уравновешенный колокол, источник сжатого газа, трубопровод с запорными органами, отсчетное устройство и средство стабилизации вертикального положения колокола, выполненное в виде расположенных снаружи резервуара с жидкостью не менее трех грузов, соединенных через блоки гибкими связями с колоколом.

При помощи источника сжатого газа через трубопровод и открытый клапан полость колокола заполняется газом, при этом колокол всплывает, увеличивая объем, заполненный газом, при этом часть жидкости перетекает в сообщающийся сосуд с широким зеркалом поверхности жидкости. После выключения источника расхода газа и закрытия клапана установка готова к поверке и градуировке расходомеров.

Рабочий цикл начинается открытием регулятора, газ из-под колокола выходит по трубопроводу через испытуемый прибор. Перемещение колокола вниз измеряется по показаниям контрольной линейки.

При опускании колокола включается и выключается электронный хронометр. Произведя определение во времени значения пропущенного объема газа, отсчитанного по контрольной линейке, получают значения воспроизведенного или измеряемого расхода газа. Путем сличения полученного значения расхода с показаниями испытуемого расходомера судят о его точности.

Недостатком указанного способа и установки является неудобство эксплуатации, из-за сложности уравновешивания колокола и его стабилизации, перемещение колокола вниз измеряется по показаниям контрольной линейки. Все эти условия усложняют процесс измерения, повышают погрешность воспроизведения расхода.

Известен способ градуировки и поверки расходомера газа, основанный на вытеснении газом контрольной жидкости (см. а.с. № 2296958, кл. G01F 25/00, G01M 3/00, 2006), предварительно уравновешенной вакуумированием, из контрольной трубки в емкость, установленную на электронные весы. Выходной сигнал, который выведен на регистрирующий компьютер, а величины объема и давления газа рассчитывают по начальной массе контрольной жидкости, массе контрольной жидкости, вытесненной из контрольной трубки на текущий момент измерения, времени измерения, температуре, измеренной величине атмосферного давления, известным объему и высоте контрольной трубки, температуре газа, плотности контрольной жидкости. При этом измерительное устройство выполнено в виде вертикальной контрольной трубки из непрозрачного прочного материала, соединенной, с возможностью перекрытия, с выходом градуируемого расходомера, и имеющей заправочный штуцер в верхней части, в нижней части которой имеется перекрываемая сменная фильера, через которую производят слив контрольной жидкости в емкость, установленную на электронные весы, выходной сигнал которых выведен на регистрирующий компьютер.

Недостатком указанного способа и установки является ограниченность диапазона расхода, так как при большом расходе газа потребуются большие объемы емкостей и вытесняемой жидкости, что усложнит процесс калибровки и внесет дополнительные погрешности в измерение расхода.

Одним из недостатков перечисленных выше двух методов является то, что в процессе калибровки не происходит стабилизация температуры.

Наиболее близким из известных технических решений является способ градуировки и поверки расходомера газа (см. а.с. № 2118798, кл. G01F 25/00, G01F 3/36, 1998), основанный на заполнении газом емкости и полости тела, расположенного внутри емкости, пропускании газа через расходомер в течение некоторого промежутка времени и определении показаний весов, нагруженных телом. Способ характеризуется тем, что используют емкость и тело с калиброванными объемами. Емкость и полость тела сообщают между собой, заполняют рабочим газом и затем разобщают. Газ на расходомер подают из калиброванной емкости и измеряют изменение выталкивающей силы, а массовый расход газа через расходомер в момент времени определяют по формуле m ˙ = [ ( V − V 1 V 1 ] ⋅ ( d N d t ) t ,

где V - объем емкости;

V1 - объем тела;

t - время прохождения газа через расходомер;

N - выталкивающая сила.

Устройство имеет весы, расположенные внутри емкости и нагруженные телом, снабженные системой для уравновешивания массы тела.

Недостатком данного способа и устройства является небольшие расходы воздуха, так как при больших расходах необходимы весы с большим диапазоном, что значительно увеличивает погрешность измерений. Так же достаточно сложно получить высокую точность измерения калиброванной емкости.

Серьезным недостатком перечисленных выше трех методов и устройств для градуировки и поверки расходомера газа является то, что они работают в низких числах Рейнольдса, что значительно уменьшает диапазон их использования.

Задачей данного изобретения является повышение точности измерения расхода газа и значительное увеличение диапазона градуировки расходомера газа.

Поставленная задача достигается тем, что в способе градуировки и поверки расходомера газа, основанном на пропускании через расходомер газа в газоприемный сосуд (ГПС) и определении этой массы газа, согласно изобретению сначала компенсируют основную массу ГПС путем погружения в емкость с весокомпенсирующей жидкостью понтонов, связанных через коромысло с ГПС, затем определяют величину остатка его массы, после чего задают необходимый для поверяемого расходомера режим истечения газа через него и заполняют этим газом ГПС определенный промежуток времени τ, при этом учитывают переходные процессы начала и конца заполнения, затем взвешивают заполненный ГПС, определяют массу газа Мгаз и массовый расход по формуле m ˙ = M г а з τ , рассчитывают коэффициент расхода и число Рейнольдса для полученного расхода.

Предлагаемый способ реализуется в устройстве для градуировки и поверки расходомеров газа, содержащем ГПС, весы, клапаны, трубопроводы, запорную арматуру, согласно изобретению снабженном емкостью с весокомпенсирующей жидкостью, в которую погружены понтоны, связанные с ГПС, системой уравновешивания ГПС, критическими шайбами, расположенными на линии заполнения ГПС и на линии дренажа, информационно-измерительной системой сбора и обработки данных, включающей датчики температуры и давления, связанные с электронно-вычислительной машиной.

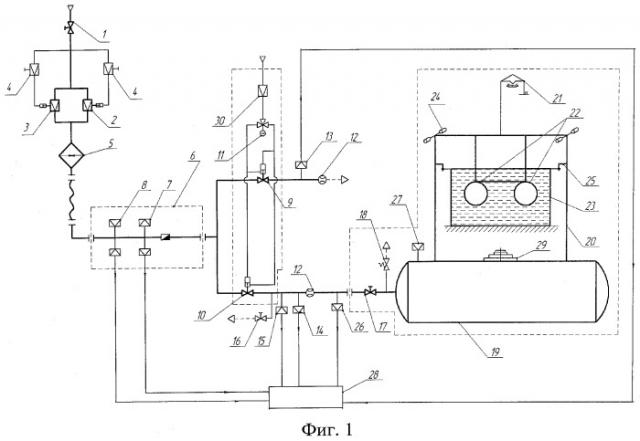

Суть изобретения поясняется фиг.1, 2, где на фиг.1 изображена пневмогидравлическая схема установки для градуировки и поверки расходомера газа, а на фиг.2 изображен механический стабилизатор положения. В состав установки входят:

1 - запорный вентиль;

2 - дистанционный редуктор малого расхода;

3 - дистанционный редуктор большого расхода;

4 - редукционный клапан (2 шт.);

5 - фильтр;

6 - градуируемый расходомер;

7 - датчик давления PC (2 шт.);

8 - датчик температуры TC (2 шт.);

9 - отсечной клапан;

10 - отсечной клапан;

11 - электропневмоклапана двойного действия;

12 - критическая шайба (2 шт.);

13 - датчик давления PШдр;

14 - датчик давления PШгпс;

15 - датчик температуры TШгпс;

16 - запорный вентиль для дренажа;

17 - запорный вентиль;

18 - предохранительный вентиль;

19 - газоприемный сосуд (ГПС);

20 - коромысло;

21 - лабораторные электронные весы;

22 - два понтона жестко скрепленных по принципу «катамарана»;

23 - емкость, заполненная весокомпенсирующей жидкостью и закрепленной на эстакаде;

24 - уравновешивающие грузы (4 шт.);

25 - механические стабилизаторы положения (2 шт.);

26 - датчик давления PГПС;

27 - датчик температуры TГПС;

28 - система измерения и непрерывной регистрации параметров на ЭВМ в процессе испытания;

29 - комплект гирь;

30 - редуктор постоянного давления;

31 - цилиндрическая направляющая;

32 - ограничительная втулка;

33 - кронштейн к коромыслу 20;

34 - кронштейн к емкости 23.

Конструктивно устройство для градуировки расходомера содержит линию регулировки и подачи газа, состоящую из запорного вентиля 1, двух параллельно установленных дистанционных редукторов 2 и 3, управляемых редукционными клапанами 4, и фильтра тонкой отчистки 5. Линия регулировки и подачи газа соединена с градуируемым расходомером 6, состоящим из двух участков трубопровода и установленным между ними сужающим устройством. Во входном участке трубопровода градуируемого расходомера 6 имеются коллектор отбора давления, необходимый для подсоединения датчика давления 7, и гнездо под датчик температуры 8 для определения давления PC и температуры TC перед градуируемым расходомером 6. Градуируемый расходомер 6 соединен с двумя установленными параллельно отсечными клапанами 9, 10, работающими в противофазе от одного электропневмоклапана двойного действия 11. От отсечного клапана 9 отходит линия для отвода газа, состоящая из двух участков трубопровода и установленной между ними критической шайбой 12. Во входном участке трубопровода линии для отвода газа имеется коллектор отбора давления, необходимый для подсоединения датчика давления 13. От отсечного клапана 10 отходит линия, предназначенная для заполнения ГПС, которая также состоит из двух участков трубопровода и установленной между ними критической шайбой 12. Во входном участке трубопровода линии заполнения ГПС также имеется коллектор отбора давления, необходимый для подсоединения датчика давления 14, и гнездо под датчик температуры 15. На входном участке трубопровода линии заполнения ГПС установлен дренажный вентиль 16. Линия заполнения ГПС стыкуется с весоизмерительным устройством, которое состоит из запорного вентиля 17, предохранительного клапана 18, газоприемного сосуда 19, связанным через коромысло 20 с весами 21, понтонами 22, погруженными в емкость 23, в которой находится весокомпенсирующая жидкость. На коромысле 20 расположены четыре уравновешивающих груза 24 и два механических стабилизатора положения 25, связанных с емкостью 23. Для определения давления в ГПС предусмотрен датчик 26. Выходные сигналы с датчиков давления 7, 13, 14, 26, датчиков температуры 8, 15, 27 весов 21 выведены на регистрирующий компьютер 28.

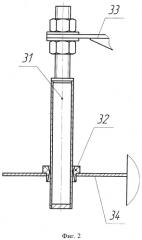

Механический стабилизатор положения состоит из цилиндрической направляющей 31, установленной через кронштейн 33 на коромысле 20. Направляющая 31 входит в ограничительную втулку 32 из фторопласта. Ограничительная втулка 32 закреплена через кронштейн 34 на емкости 23. Для снижения силы трения втулка должна иметь минимально возможный поясок контакта. Применение данного изобретения позволило исключить дисбаланс весоизмерительного устройства, что существенно повышает точность градуировки.

Перед проведением градуировки расходомера газа выполняются следующие подготовительные действия.

1) Заправляется весокомпенсирующей жидкостью емкость 23 на 5-7 см ниже ее верхней кромки.

2) Проверяется герметичность ГПС 19 и наличие комплекта гирь 29.

3) Выполняется монтаж градуируемого расходомера 6, критических шайб 12, обвязка системы средствами измерения (датчиками давления 7, 13, 14, 26, датчиками температуры 8, 15, 27).

Критические шайбы 12 необходимы для обеспечения независимости расхода газа через градуируемое сопло 6 при меняющихся условиях в промежуточной полости отсечных клапанов 9, 10 (между критическими шайбами 12 и градуируемым соплом 6) в момент переключения направления тока газа, а следовательно, более точное определение переходных процессов переключения отсечных клапанов, что значительно уменьшает погрешность определения расхода газа. При градуировке расходомеров переменного перепада с наличием в качестве противодавления ряда шайб (на определенный перепад) позволяет исключить дроссель на выходе, что существенно уменьшает погрешность измерений расхода газа.

4) Осуществляется уравновешивание ГПС 19 (с коромыслом 20, комплектом гирь 29, запорным вентилем 17, предохранительным клапаном 18) выталкивающей гидростатической силой, действующей на понтоны 22. При этом ГПС 19 отстыкован от системы (запорный вентиль 17 на входе в ГПС находится в открытом состоянии).

Понтоны 22, жестко скрепленные по принципу «катамарана», необходимы для повышения устойчивости системы и исключения дисбаланса весоизмерительного устройства, два механических стабилизатора положения 25 используются для стабилизации положения ГПС относительно емкости с весокомпенсирующей жидкостью, что значительно повышает точность измерений при проведении градуировки и поверки расходомера газа.

ГПС 19 приводится в равновесное состояние путем изменения массы и положения уравновешивающих грузов 24 (4 штуки), находящихся на коромысле 20. Равновесным считается такое положение, когда ГПС 19 находится в горизонтальном положении, подгружено гирями 29, а понтоны 22 полностью погружены в воду. При этом нагрузка на весы 21 установки составляет от 0,2 до 1,0 кг. Масса уравновешенного пустого ГПС 19 (M1) фиксируется в протоколе испытаний. ГПС 19 стыкуется с питающей системой. Проверяется герметичность стыка.

5) Закрывается отсечной клапан 10, запорный вентиль 16.

Работа установки осуществляется следующим образом.

1) Газ через линию редукторов 2, 3 и фильтр 5 подается на калибруемый расходомер 6 и задается, с помощью редукторов 2, 3 и редукционных клапанов 4, необходимый для поверяемого расходомера режима течения газа. При этом газ, пройдя калибруемый расходомер 6, открытый отсечной клапан 9 и критическую шайбу 12, сбрасывается в атмосферу.

2) При достижении установившегося режима по единой команде открывается клапан 10 питания ГПС, закрывается клапан 9. Начинается заполнение ГПС 19 через отсечной клапан 10 и шайбу 12, одновременно начинаются отсчет времени заполнения ГПС и непрерывная регистрация следующих параметров:

- давления газа перед сужающим устройством градуируемого расходомера 6, PC, кгс/см2;

- температуры газа перед сужающим устройством градуируемого расходомера 6, TC, K;

- давления газа перед шайбой 12 на линии дренажа, PШдр, кгс/см2;

- давления газа перед шайбой 12 на входе в ГПС 19, PШгпс, кгс/см2;

- температуры газа перед шайбой 12 на входе в ГПС 19, TШгпс, K;

- давления газа в ГПС 19, PГПС; кгс/см;

- температуры газа в ГПС 19, TГПС, K.

Используемая информационно-измерительная система и программное обеспечение обеспечивают регистрацию и расчет средних параметров давления и температуры на входе в расходомер 6, на входе в критические шайбы 12, в ГПС 19 как среднеарифметическое значение параметров, зарегистрированных через каждые 0,1 секунды, регистрацию времени заполнения ГПС 19 с высокой точностью, расчет интервалов по времени и осреднения давления переходных процессов переключения отсечных клапанов 9, 10 с высокой точностью.

По истечении заданного времени заполнения ГПС 19 клапан питания 10 закрывается, открывается отсечной клапан 9 и завершается отсчет времени заполнения ГПС 19 и регистрация параметров на входе в градуируемый расходомер 6.

Прекращается подача газа на градуируемый расходомер 6.

Перекрывается запорный вентиль 17 между отсечным клапаном 10 линии питания ГПС и ГПС 19.

Выполняются измерения давления и температуры в полости между запорным вентилем 17 и отсечным клапаном 10 линии питания ГПС для расчета невзвешиваемой массы газа, после чего полость дренируется через вентиль 16. ГПС 19 с запорным вентилем 17 и предохранительным клапаном 18 отстыковывается от системы питания.

В зависимости от массы воздуха в ГПС 19 с подвески снимаются уравновешивающие гири 29 таким образом, чтобы остаточная масса газа (не уравновешенная выталкивающей силой понтонов) находилась в диапазоне работы применяемых весов 21. Взвешивается заполненный газом ГПС 19 (M2).

Масса газа, прошедшего через градуируемый расходомер 6 за время испытания τ, рассчитывается по формуле Mгаз=M2-M1.

Массовый расход газа определяется формулой

m ˙ = M г а з τ . ( 1 )

По результатам испытаний рассчитывается коэффициент расхода и число Рейнольдса для полученного расхода газа по формулам

μ = m ˙ ⋅ T C F C ⋅ P C ⋅ ξ ⋅ A , ( 2 )

Re = 4 m ˙ π ⋅ D ⋅ η , ( 3 )

где µ - коэффициент расхода,

PC - давление перед сужающим устройством (СУ) расходомера, кгс/м2,

TC - температура перед СУ расходомера, K,

FC - площадь критического сечения СУ расходомера, м2,

ξ - термодинамический коэффициент расхода (функция PC, TC, рода газа),

A - коэффициент, учитывающий род газа,

D - диаметр критического сечения СУ расходомера, м,

η - коэффициент вязкости.

Результаты испытаний обрабатываются на ЭВМ. По результатам серии калибровок во всем диапазоне давлений на входе в расходомер (15-170 кгс/см2) рассчитывается уравнение третьей степени зависимости коэффициента расхода от числа Рейнольдса и оформляется паспорт (формуляр).

Изобретение позволяет градуировать расходомеры газа с расходами от 0,01 до 1,5 кг/с.

Величина погрешности измерения величины фактического расхода газа по описанному способу определяется величинами погрешностей определяющих параметров.

| Таблица 1 | |

| Рассчитываемый параметр | Погрешность определения, % |

| Погрешность результата прямого измерения массы δ0 (Mизм) | 0,0138 |

| Погрешность определения невзвешиваемой части газа δ0 (m1) | 1,575 |

| Погрешность измерения массы газа δ0 (M) | 0,00248 |

| Погрешность измерения массового расхода газа δ 0 ( m ˙ ) | 0,0551 |

| Относительная систематическая погрешность определения коэффициента расхода δ0 (µ) | 0,2366 |

Таким образом, погрешность измерения массового расхода газа составила менее ±0,06%, погрешность определения коэффициента расхода при градуировке критических расходомеров составила менее ±0,24%.

Таким образом, реализация данного изобретения приводит к повышению точности измерения расхода газа и значительному увеличению диапазона градуировки расходомера газа.

1. Способ градуировки и поверки расходомера газа, основанный на пропускании через расходомер газа в газоприемный сосуд и определении этой массы газа, отличающийся тем, что сначала компенсируют основную массу газоприемного сосуда путем погружения в емкость с весокомпенсирующей жидкостью понтонов, связанных через коромысло с газоприемным сосудом, затем определяют величину остатка его массы, после чего задают необходимый для поверяемого расходомера режим истечения газа через него и заполняют этим газом газоприемный сосуд определенный промежуток времени τ, при этом учитывают переходные процессы начала и конца заполнения, затем взвешивают заполненный газоприемный сосуд, определяют массу газа Mгаз и массовый расход по формуле , рассчитывают коэффициент расхода и число Рейнольдса для полученного расхода.

2. Устройство градуировки и поверки расходомера газа, содержащее газоприемный сосуд, весы, клапаны, трубопроводы, запорную арматуру, отличается тем, что оно снабжено емкостью с весокомпенсирующей жидкостью, в которую погружены понтоны, связанные с газоприемным сосудом, системой уравновешивания газоприемного сосуда, критическими шайбами, расположенными на линии заполнения газоприемного сосуда и на линии дренажа, информационно-измерительной системой сбора и обработки данных, включающей датчики температуры и давления, связанные с электронно-вычислительной машиной.