Способ и система проверки тормозной способности одного или нескольких тормозных элементов транспортного средства

Иллюстрации

Показать всеИзобретение относится к автомобильному транспорту, в частности к системам и способам для проверки тормозной способности тормозных элементов транспортного средства. Способ заключается в приведении в действие тормозного элемента в автоматическом режиме путем приложения к нему заданного тормозного усилия, приложении вращающего момента заданной величины, установленной для принятия решения, обнаружении движения транспортного средства и/или взаимодействующего с поверхностью земли элемента, когда действует вращающий момент заданной величины, установленной для принятия решения. Затем принимают решение о тормозной способности тормозного элемента. Система содержит блок управления для приведения в действие тормозного элемента путем приложения к нему заданного тормозного усилия и устройство обнаружения. Устройство обнаружения обеспечивает определение движения транспортного средства и/или взаимодействующего с поверхностью земли элемента, когда на вращающийся компонент действует создаваемый источником энергии вращающий момент заданной величины, установленной для принятия решения, который характеризует тормозную способность тормозного элемента в условиях действия заданного тормозного усилия. Блок управления выполнен с возможностью управления источником энергии в автоматическом режиме для получения вращающего момента заданной установленной для принятия решения величины путем увеличения вращающего момента, создаваемого источником энергии. Достигается повышение точности проверки тормозной способности тормозных элементов транспортного средства. 2 н. и 9 з.п. ф-лы, 5 ил.

Реферат

Область техники, к которой относится изобретение

Изобретение относится к способу проверки тормозной способности одного или нескольких тормозных элементов транспортного средства и системе проверки тормозной способности одного или нескольких тормозных элементов транспортного средства в соответствии с ограничительной частью соответствующих независимых пунктов формулы изобретения.

Хотя изобретение может быть применено на многих различных транспортных средствах, снабженных тормозами, оно особенно подходит для рабочих машин, таких как, например, грузовые автомобили с поворотом посредством шарнирно-сочлененной рамы. Изобретение будет описано ниже на примере грузового автомобиля с шарнирно-сочлененной рамой.

Уровень техники

Термин "рабочая машина" относится к различным типам погрузочно-разгрузочных машин. Такая рабочая машина снабжена ковшом, кузовом или другим рабочим органом для подъема, перемещения и/или транспортировки груза. Такие рабочие машины могут перевозить большие и тяжелые грузы там, где отсутствуют дороги, например, для транспортировки грузов в связи со строительством дороги или туннеля, в песчаных карьерах, в шахтах и в других аналогичных условиях. Таким образом, рабочие машины разрабатываются для работы на пересеченной местности. Для движения на спуске или с полной загрузкой, особенно на высоких скоростях, порядка 50 км/ч, необходимы высокоэффективные тормоза.

Существует растущая потребность в технических средствах и способах проверки тормозов. Существующие проверки тормозов предусматривают, что транспортное средство движется по дороге с заданной скоростью. Тормоза задействуют в момент пересечения транспортным средством первой линии на дороге, и транспортное средство должно остановиться, не доходя до второй линии. Такая процедура принципиально не обеспечивает получения высокой точности, поскольку оператор начинает торможение, когда он считает, что транспортное средство пересекло первую линию, однако отсчет оператором момента пересечения этой линии может быть неточным.

Раскрытие изобретения

Целью изобретения является создание способа проверки тормозов, имеющего более высокую точность по сравнению с существующими способами, в которых транспортное средство, двигающееся с заданной скоростью, останавливают с использованием его тормозов

Указанная цель достигается с помощью способа по п.1 формулы изобретения.

Предлагаемый в изобретении способ позволяет повысить надежность и безопасность. Проверка тормозов осуществляется на неподвижно стоящей рабочей машине, то есть оператор не должен тормозить, когда машина пересекает линию, как в известных способах. Фактически оператору вообще не нужно нажимать на педаль тормоза, поскольку тормозной элемент приводится в действие в автоматическом режиме путем приложения к нему заданного тормозного усилия. Предпочтительно это действие выполняется с помощью блока управления. Таким образом, может использоваться тормозное усилие, создаваемое с высокой степенью точности. Это тормозное усилие соответствует определенному моменту торможения, которое, в свою очередь, зависит от текущего состояния тормозного элемента. Увеличивая вращающий момент, создаваемый источником энергии, может быть получена достаточно точная оценка предельной величины, при которой достигается максимальный момент торможения тормозного элемента.

Хотя изобретение будет описано ниже на примере тормозного элемента, установленного на колесе рабочей машины, который действует на колесо или на компонент, который вращается вместе с колесом, например на тормозной диск, необходимо подчеркнуть, что предлагаемый способ проверки может быть применен в отношении торможения вращающегося компонента, установленного в другом месте линии передачи вращающего момента рабочей машины.

Предлагаемый в изобретении способ может выполняться для определения работоспособности всей тормозной системы транспортного средства или же характеристик отдельных тормозных элементов, действующих на отдельные колеса.

Проверки работоспособности отдельных тормозных элементов особенно предпочтительны, когда колеса имеют отдельные приводы, например в случае привода каждого колеса отдельным электрическим двигателем или гидростатическим устройством.

Предлагаемый в изобретении способ проверки тормозов безопаснее, поскольку он выполняется на неподвижно стоящей рабочей машине и может быть сразу же прерван, как только машина начнет двигаться.

Другое достоинство предлагаемого способа заключается в том, что техническое обслуживание тормозной системы приобретает более плановый характер и может уменьшить необходимость во внеплановых работах. Предлагаемый способ проверки тормозов требует меньше времени для его выполнения. Кроме того, информация о состоянии работоспособности тормозов может накапливаться и передаваться в систему диагностики, например, при техническом обслуживании тормозов и самого транспортного средства в мастерской.

Операция проверки тормозов может быть начата оператором транспортного средства с помощью органа управления, такого как переключатель или другое аналогичное устройство. Также возможен вариант, в котором система управления транспортным средством предлагает оператору провести проверку тормозов перед началом движения или в другие моменты использования транспортного средства. В этом случае проверка тормозов может начинаться, когда оператор подтверждает ее выполнение.

Хотя в предлагаемом способе оператор рабочей машины при проведении проверки может нажимать педаль акселератора для увеличения вращающего момента, создаваемого источником энергии, однако в других вариантах управление источником энергии может осуществляться в автоматическом режиме для получения вращающего момента, необходимого для принятия решения, после приложения заданного тормозного усилия. Предпочтительно это действие выполняется с помощью блока управления. Таким образом, проверка может быть более независимой от действий оператора. Например, вращающий момент может увеличиваться равномерно, и/или в соответствии с заданной зависимостью, и/или до разных заданных уровней и т.п. Безусловно, в этом случае система предпочтительно должна иметь определенные средства безопасности, обеспечивающие автоматическое прерывание проверки, или прекращение ее оператором, если рабочая машина начинает ускоряться. Например, проверка может выполняться до тех пор, пока оператор будет нажимать на педаль акселератора, хотя увеличение вращающего момента, создаваемого источником энергии, осуществляется в автоматическом режиме, и/или проверка может быть прервана, если оператор нажмет на педаль тормоза.

В предпочтительных вариантах принимается решение о том, что проверка тормозов прошла успешно, если никакого движения не обнаружено, и что тормоза не прошли проверку, если движение обнаружено. Обнаружение движения означает обнаружение каких-либо признаков, указывающих на то, что транспортное средство или по меньшей мере элемент, взаимодействующий с поверхностью земли, приходит в движение при выполнении стадий проверки.

Проверка может быть начата, когда источник энергии выключен, работает на холостом ходу или же находится в рабочем состоянии с величиной вращающего момента ниже некоторого уровня вращающего момента, используемого при проверке.

Источник энергии может быть любым устройством, которое обеспечивает транспортному средству энергию движения, например двигатель внутреннего сгорания, электродвигатель или другое аналогичное устройство или их сочетания. Также возможен независимый привод элементов, взаимодействующих с поверхностью земли.

Термин "взаимодействующие с поверхностью земли элементы" включает колеса, гусеницы и т.п.

Величина вращающего момента, необходимая для принятия решения, предпочтительно задается таким образом, чтобы транспортное средство соответствовало определению хорошего рабочего состояния тормозов. Величина вращающего момента для принятия решения может быть выбрана немного меньшей, чем максимальная расчетная характеристика, которая может быть получена для проверяемой тормозной системы, находящейся в оптимальных условиях, например, на 5-40%, предпочтительно на 20-25%, ниже этой максимальной расчетной характеристики.

Указанный по меньшей мере один тормозной элемент может быть рабочим тормозом, таким как колесный тормоз или стояночный тормоз. "Тормозное усилие" соответствует усилию контакта между неподвижным компонентом и вращающимся компонентом, который необходимо затормозить. Усилие может обеспечиваться механическим устройством, или тормозной жидкостью, или любым иным подходящим образом в зависимости от типа проверяемых тормозов. Тормозной элемент может быть установлен в любом месте линии передачи вращающего момента рабочей машины, причем необязательно рядом с колесом. Таким образом, "тормозное усилие" - это величина, характеризующая степень срабатывания тормозов и, соответственно, ожидаемый тормозной момент, создаваемый тормозом.

Указанный по меньшей мере один тормозной элемент может быть, например, частью тормозной системы "мокрого или сухого сцепления". В тормозной системе мокрого сцепления обычно неподвижные диски и вращающиеся диски прижимаются друг к другу под действием тормозного усилия для торможения колеса. В этом случае устройство размещается в закрытом пространстве, заполненном жидкостью, такой как, например, масло. В тормозной системе сухого сцепления тормозной суппорт и тормозные накладки, действующие на тормозной диск, окружены воздухом.

Один из предпочтительных вариантов способа включает дополнительно: приложение вращающего момента промежуточной величины, которая меньше величины вращающего момента, установленной для принятия решения; обнаружение движения транспортного средства и/или по меньшей мере одного элемента, взаимодействующего с поверхностью земли, когда действует вращающий момент промежуточной величины; принятие решения о том, что проверка тормозов прошла успешно, если никакого движения не обнаружено, и что тормоза не прошли проверку, если движение обнаружено; приложение вращающего момента, имеющего величину, необходимую для принятия решения, только в том случае, если тормоза прошли проверку.

Промежуточная величина вращающего момента может быть выбрана таким образом, что если тормозной элемент может удерживать транспортное средство при этой величине вращающего момента, то можно сделать вывод о том, что транспортное средство может безопасно эксплуатироваться и работоспособность тормозов находится в требуемых пределах. Величина вращающего момента, необходимая для принятия решения, предпочтительно задается таким образом, чтобы транспортное средство соответствовало определению хорошего рабочего состояния тормозов. Величина вращающего момента, необходимая для принятия решения, может быть выбрана немного меньшей, чем максимальная расчетная характеристика, которая может быть получена для проверяемой тормозной системы, находящейся в оптимальных условиях. Такая двухступенчатая проверка тормозов обеспечивает учет ухудшения характеристик торможения в процессе работы транспортного средства с определением того, что работоспособность тормозов все-таки находится на приемлемом уровне.

Один из предпочтительных вариантов предлагаемого способа включает также выполнение проверки для каждого тормозного элемента транспортного средства и оценку работоспособности всей тормозной системе на основе полученных результатов проверки для каждого тормозного элемента. Это особенно подходит, если транспортное средство оборудовано антиблокировочной тормозной системой ABS, в которой может осуществляться независимое управление тормозными элементами. Например, можно будет обнаружить, что некоторый тормозной элемент изношен сильнее, чем остальные тормозные элементы, и поэтому его характеристика ухудшится быстрее по сравнению с другими элементами.

Один из предпочтительных вариантов предлагаемого способа включает также накапливание результатов проверок для контроля ухудшения со временем характеристик по меньшей мере одного тормозного элемента и/или для представления результатов проверок в группу технического обслуживания. Работоспособность тормозной системы может контролироваться как функция от времени. Соответственно, интервалы технического обслуживания могут планироваться и корректироваться в соответствии с действительной потребностью. Таким образом, могут исключаться потери времени на необязательное техническое обслуживание, и в то же время техническое обслуживание может выполняться, когда обнаруживается, что характеристики одного или нескольких тормозных элементов начинают ухудшаться. Проверка тормозов позволяет получить высококачественные данные по характеристикам тормозных элементов и/или характеристикам всей тормозной системы в целом, и эти данные могут быть использованы при проведении технического обслуживания транспортного средства.

Один из предпочтительных вариантов предлагаемого способа включает также представление информации о работоспособности тормозов на основе результатов проверок для каждого тормозного элемента оператору. Оператор может получать актуальную информацию о состоянии тормозной системы транспортного средства. Например, если выполняется двухступенчатая проверка и тормоза успешно проходят проверку для вращающего момента промежуточной величины и не проходят проверку для вращающего момента, имеющего величину принятия решения, оператору может представляться визуальная и/или звуковая информация, указывающая на то, что транспортное средство может безопасно эксплуатироваться, но может требовать проведения технического обслуживания до определенной даты. Если тормоза успешно проходят проверку для промежуточной величины вращающего момента и для величины, установленной для принятия решения, то оператору может быть представлена информация о том, что тормозная система находится в хорошем рабочем состоянии. Если же выполняется одноступенчатая проверка с использование только величины вращающего момента, установленной для принятия решения, то оператору может быть представлена информация о том, что необходимо проведение технического обслуживания тормозной системы, если она не пройдет проверку, или что тормозная система находится в хорошем рабочем состоянии, если проверка успешно пройдена.

Изобретение также относится к системе по соответствующему независимому пункту формулы изобретения.

Другие достоинства и преимущества изобретения раскрываются в нижеприведенном описании и в зависимых пунктах формулы изобретения.

Краткое описание чертежей

Ниже приведено более подробное описание вариантов осуществления изобретения, приведенных в качестве примеров, со ссылками на прилагаемые чертежи.

На чертежах показано:

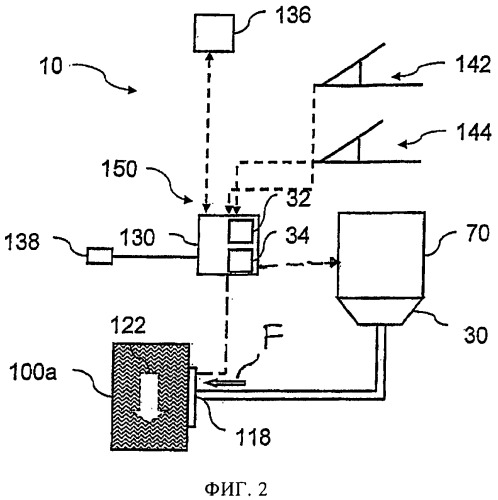

на фиг.1 - вид сбоку рабочей машины, представляющей собой шарнирно-сочлененный самосвал, с системой проверки тормозов по настоящему изобретению;

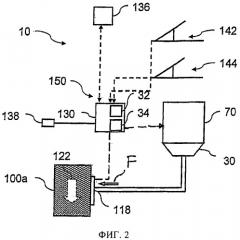

на фиг.2 - блок-схема системы проверки тормозов по настоящему изобретению;

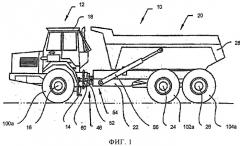

на фиг.3 - блок-схема алгоритма осуществления способа по настоящему изобретению;

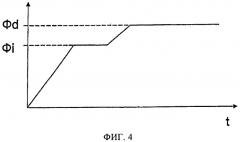

на фиг.4 - график, иллюстрирующий разные уровни вращающего момента в процессе проверки тормозов;

фиг.5 - блок-схема алгоритма осуществления другого варианта способа по настоящему изобретению.

Варианты осуществления изобретения

На фиг.1 приведен вид сбоку транспортного средства 10, представляющего собой шарнирно-сочлененный самосвал, на котором может быть применен способ проверки тормозной системы по настоящему изобретению.

Одинаковые или сходные элементы указываются на чертежах одинаковыми ссылочными номерами. Чертежи являются всего лишь схематическими иллюстрациями, не предназначенными для точного отображения конкретных характеристик изобретения. Кроме того, чертежи предназначены для представления только типичных вариантов осуществления изобретения и поэтому не должны рассматриваться как ограничивающие объем изобретения.

Транспортное средство 10 в форме самосвала с поворотом посредством шарнирно-сочлененной рамы содержит переднюю часть 12, в состав которой входит передняя рама 14, передняя ось 16 и кабина 18 водителя. Транспортное средство 10 также содержит заднюю часть 20, в состав которой входит задняя рама 22, передняя ось 24, задняя ось 26 и поворотный кузов 28.

Передняя ось 24 и задняя ось 26 с колесами задней части 20 самосвала, входят в состав колесной тележки (не показана), присоединенной к задней раме 22, и указываются ниже как передняя ось 24 тележки и задняя ось 26 тележки.

Каждая из вышеуказанных осей (передняя ось 16, передняя ось 24 тележки и задняя ось 26 тележки) содержит левый и правый взаимодействующие с поверхностью земли элементы, которые в данном случае имеют форму колес. На фиг.1 показаны лишь левые элементы 100а, 102а, 104а, взаимодействующие с поверхностью земли. Термин "взаимодействующие с поверхностью земли элементы" охватывает колеса, гусеницы и т.п. В рассматриваемых примерах элементами, взаимодействующими с поверхностью земли, являются колеса, которые указываются одними и теми же ссылочными номерами в разных вариантах осуществления изобретения.

Передняя рама 14 соединяется с задней рамой 22 с помощью первого поворотного шарнира 46, который обеспечивает поворот передней рамы 14 и задней рамы 22 относительно друг друга вокруг вертикальной оси 60 для обеспечения управления направлением движения (поворотом) транспортного средства 10. По обеим сторонам поворотного шарнира 46 установлены два гидравлических цилиндра 52 для управления направлением движения транспортного средства 10. Управление работой гидравлических цилиндров осуществляет водитель транспортного средства с помощью рулевого колеса и/или ручки управления (не показаны).

Поворот передней рамы 14 и задней рамы 22 относительно друг друга вокруг продольной оси, то есть оси, проходящей в продольном направлении транспортного средства 10, обеспечивается с помощью второго поворотного шарнира 54.

Кузов 28 присоединяется к задней раме 22 с помощью шарнирного устройства (не показано) в задней части задней рамы 22. К задней раме 22 присоединены первые концы двух гидравлических поворотных цилиндров 56, вторые концы которых присоединены к кузову 28. Поворотные цилиндры 56 установлены по обеим сторонам центральной продольной оси транспортного средства 10 в форме самосвала с поворотом посредством шарнирно-сочлененной рамы. Таким образом, при включении поворотных цилиндров 56 кузов 28 поворачивается (наклоняется) относительно задней рамы 22.

На фиг.2 приведена блок-схема системы 150 проверки тормозной способности одного или нескольких тормозных элементов транспортного средства по настоящему изобретению. Эта система может быть установлена на транспортном средстве 10, показанном на фиг.1. Система 150 может использоваться для осуществления способа проверки тормозной способности одного или нескольких тормозных элементов 118 по настоящему изобретению. Схематически показан тормозной элемент 118, обеспечивающий торможение вращающегося компонента в форме колеса 100а.

Система 150 содержит блок 130 управления для приведения в действие по меньшей мере одного тормозного элемента 118 путем приложения заданного тормозного усилия F. Заданное тормозное усилие F обеспечивается в автоматическом режиме после включения системы, то есть оператору рабочей машины для задания необходимого тормозного усилия не нужно нажимать на тормозную педаль. Система 150 предпочтительно содержит орган 138 управления для ее включения. Система содержит также устройство 34 обнаружения, обеспечивающее определение движения транспортного средства 10 и/или указанного по меньшей мере одного элемента 100а, взаимодействующего с поверхностью земли, когда источник 70 энергии обеспечивает вращающий момент величины Фd, установленной для принятия решения, то есть вращающий момент, действующий на вращающийся компонент. Вращающий момент величины Фd, установленной для принятия решения, должен характеризовать тормозную способность по меньшей мере одного элемента 118, когда действует заданное тормозное усилие F.

Кроме управления тормозным усилием блок 130 управления предпочтительно обеспечивает возможность управления источником 70 энергии для получения необходимого вращающего момента. Направление движения транспортного средства указано стрелкой 122. Система может также содержать блок 136 вывода информации для отображения характеристик, полученных по результатам проверки для проверяемого тормозного элемента 118, оператору. Блок вывода данных может быть дисплеем и/или акустической системой или им подобным устройством. Кроме того, для записи результатов проверки тормозов может использоваться блок 32 регистрации для записи и хранения результатов предыдущих проверок тормозов, обеспечивающий доступ к этой информации при выполнении технического обслуживания.

Перед началом проверки источник 70 энергии предпочтительно находится в режиме холостого хода или выключен и транспортное средство 10 неподвижно. Проверка тормозов начинается, когда оператор включает систему 150 с помощью органа 138 управления, например кнопки, ручки, переключателя или им подобных устройств. Кроме того, механизм переключения главной коробки 30 передач источника 70 энергии должен быть установлен в рабочее положение для подачи вращающего момента на колесо 100а.

Система 150 может задействовать один или несколько тормозных элементов 118 для торможения транспортного средства, чтобы удерживать его на месте. Затем включается режим работы источника 70 энергии, в котором обеспечивается необходимый выходной вращающий момент и оператор осуществляет управление его работой, например, с помощью акселератора 142. В другом варианте управление источником 70 энергии для обеспечения необходимого вращающего момента осуществляется в автоматическом режиме с помощью блока 130 управления без необходимости каких-либо действий со стороны оператора, таких как нажатие на педаль акселератора.

В первом варианте управление источником 70 энергии осуществляется таким образом, чтобы обеспечить вращающий момент величины Фd, установленной для принятия решения. Величину вращающего момента выбирают таким образом, чтобы она характеризовала эффективность работы тормозов при действии тормозного усилия F. В другом варианте система 150 может управлять источником 70 энергии на первой стадии для получения вращающего момента промежуточной величины Фi, которая меньше величины Фd вращающего момента, установленной для принятия решения, и затем для получения более высокой величины Фd вращающего момента.

После того как фиксируется какой-либо признак движения транспортного средства, проверка прерывается. Система может быть также выполнена с возможностью прекращения проверки, если оператор отпускает педаль акселератора 142, и/или нажимает на педаль 144 тормоза, и/или выключает систему 150.

На блок-схеме 200 фиг.3 представлен первый вариант предлагаемого в изобретении способа проверки тормозов транспортного средства 10, представленного в качестве примера на фиг.1 и 2. Когда оператор включает систему 150 с помощью органа 138 управления, она на стадии 202 приводит в действие проверяемый тормозной элемент 118, обеспечивая приложение заданного тормозного усилия. Источник 70 энергии предпочтительно находится в состоянии холостого хода или выключен, а транспортное средство 10 и элементы 100а, 102а, 104а, взаимодействующие с поверхностью земли, неподвижны.

Затем на стадии 204 осуществляется управление источником 70 энергии для получения действующего на колесо вращающего момента заданной величины, соответствующей величине Фd вращающего момента, установленной для принятия решения. Величина Фd вращающего момента, необходимая для принятия решения, предпочтительно несколько ниже расчетного момента торможения, который создает тормозной элемент 118 в оптимальных условиях.

На стадии 206 определяется, двигается или нет транспортное средство 10 и/или элемент 100а, взаимодействующий с поверхностью земли, с задействованным проверяемым тормозным элементом 118, когда к элементу 100а приложен вращающий момент величины Фd, установленной для принятия решения. Если движение транспортного средства 10 и/или элемента 100а, взаимодействующего с поверхностью земли, не обнаружено (результат "нет" проверки условия на стадии 206), то работоспособность проверяемого тормозного элемента 118 оценивается как хорошая, находящаяся в требуемых пределах (стадия 210). Если обнаружено движение транспортного средства 10 и/или элемента 100а, взаимодействующего с поверхностью земли (результат "да" проверки условия на стадии 206), то на стадии 208 принимается решение о том, что тормозной элемент 118 не прошел проверку, и проверка прекращается.

Другой вариант предлагаемого в изобретении способа представлен на фиг.4 и 5. На фиг.4 показана зависимость вращающего момента Ф от времени. Источник 70 энергии может обеспечивать предварительно приложение к колесу вращающего момента промежуточной величины Фi, которая ниже величины Фd вращающего момента, установленной для принятия решения. В предпочтительных вариантах управление источником 70 энергии осуществляется системой 150. Промежуточная величина Фi может быть близка к величине Фi вращающего момента, установленной для принятия решения, например, может составлять более 50% от уровня Фd или имеет другую величину, в зависимости от специфических требований применения транспортного средства.

Как показано на блок-схеме 300 алгоритма фиг.5, когда оператор включает систему 150 с помощью органа 138 управления, система 150 на стадии 302 приводит в действие тормозной элемент 118 с тормозным усилием F. См. также фиг.2. Вначале выходной вращающий момент источника 70 энергии соответствует вращающему моменту, приложенному к колесу 100, величина которого ниже заданной величины Фi, и транспортное средство 100 и элемент 100а, взаимодействующий с поверхностью земли, неподвижны. Затем вращающий момент, создаваемый источником энергии, увеличивается.

На стадии 304 источник 70 энергии обеспечивает заданную величину вращающего момента, приложенного к колесу 100, указанной как промежуточная величина Фi вращающего момента, который характеризует работоспособность проверяемого тормозного элемента 118. Промежуточная величина Фi вращающего момента ниже номинальной величины Фd вращающего момента, которая может быть обеспечена тормозным элементом 118 в оптимальных условиях. Промежуточная величина Фi вращающего момента предпочтительно выбирается таким образом, что если тормозной элемент может обеспечить удерживание транспортного средства при промежуточной величине вращающего момента, то можно сделать вывод о том, что транспортное средство 10 может безопасно эксплуатироваться и характеристика торможения находится в требуемых пределах.

На стадии 306 определяется, двигается или нет транспортное средство и/или элемент 100а, взаимодействующий с поверхностью земли, когда на элемент 100а действует вращающий момент, имеющий промежуточную величину Фi. Если обнаружено движение транспортного средства 10 и/или элемента 100а, взаимодействующего с поверхностью земли (результат "да" проверки условия на стадии 306), то на стадии 308 принимается решение о том, что тормозной элемент 118 не прошел проверку, и проверка прекращается. Если же движение транспортного средства 10 и/или элемента 100а, взаимодействующего с поверхностью земли, не обнаружено (результат "нет" проверки условия на стадии 306), то работоспособность проверяемого тормозного элемента 118 оценивается как достаточно хорошая, находящаяся в требуемых пределах промежуточной величины Фi вращающего момента, и следует переход на стадию 310.

На этой стадии система 150 управляет источником 70 энергии для обеспечения более высокой заданной величины Фd вращающего момента, установленной для принятия решения, который действует на колесо 100а. Эта величина характеризует работоспособность тормозного элемента 118 в оптимальных условиях.

На стадии 312 определяется, двигается или нет транспортное средство 100 и/или элемент 100а, взаимодействующий с поверхностью земли, когда на элемент 100а действует тормозной элемент 118 и вращающий момент, имеющий величину Фd, необходимую для принятия решения. Если обнаружено движение транспортного средства 10 и/или элемента 100а, взаимодействующего с поверхностью земли (результат "да" проверки условия на стадии 312), то на стадии 314 принимается решение о том, что тормозной элемент 118 не прошел проверку, и проверка прекращается. Если же движение транспортного средства 10 и/или элемента 100а, взаимодействующего с поверхностью земли, не обнаружено (результат "нет" проверки условия на стадии 312), то работоспособность проверяемого тормозного элемента 118 оценивается как достаточно хорошая, находящаяся в требуемых пределах величины Фd вращающего момента, установленной для принятия решения.

Если тормозной элемент 118 успешно прошел проверку, то блок 136 вывода информации системы 150, показанный на фиг.2, представляет полученные результаты оператору. Если успешно пройдена проверка для промежуточной величины Фi вращающего момента, однако тормозной элемент 118 не прошел проверку для величины Фd вращающего момента, установленной для принятия решения, то система 150 указывает, что транспортное средство 10 может безопасно эксплуатироваться, но через некоторое время нужно будет провести техническое обслуживание тормозов, причем это указание может детализироваться с использованием информации, уже зарегистрированной для этого транспортного средства 10 по результатам предыдущих проверок.

Если успешно пройдены оба уровня проверки, для величин Фi и Фd вращающего момента, то система 150 может указывать оператору, тормозная система находится в хорошем рабочем состоянии.

Если проверка включает лишь одну стадию для величины Фd вращающего момента, то система 150 может указывать, что тормозная система в порядке или не в порядке, в зависимости от результатов проверки.

Способ и система 150 проверки тормозов могут использоваться для проверки всей тормозной системы транспортного средства 10 или для проверки отдельных тормозных элементов 118, таких как тормоза отдельных колес. Система 150 может также оценивать в целом работоспособность тормозной системы и/или определять возможное ухудшение работы тормозной системы или ее возможную неисправность.

Необходимо понимать, что настоящее изобретение не ограничивается рассмотренными вариантами его осуществления, которые иллюстрируются прилагаемыми чертежами, напротив, специалисту в данной области техники будет понятно, что самые разные изменения и модификации этих вариантов могут быть выполнены в пределах объема прилагаемой формулы изобретения.

1. Способ проверки тормозной способности одного или нескольких тормозных элементов транспортного средства, содержащего источник (70) энергии для обеспечения движения транспортного средства (10), по меньшей мере один взаимодействующий с поверхностью земли элемент (100a, 102а, 104а), который приводится в действие источником энергии, и по меньшей мере один тормозной элемент (118), выполненный с возможностью торможения транспортного средства путем воздействия на вращающийся компонент транспортного средства, отличающийся тем, что он включает:приведение в действие по меньшей мере одного тормозного элемента (118) в автоматическом режиме путем приложения к нему заданного тормозного усилия (F);приложение вращающего момента заданной величины (Фd), установленной для принятия решения, от источника (70) энергии к вращающемуся компоненту при управлении источником (70) энергии в автоматическом режиме для получения вращающего момента заданной величины (Фd), установленной для принятия решения, после приложения заданного тормозного усилия (F), путем увеличения вращающего момента, создаваемого источником энергии, причем вращающий момент заданной величины (Фd), установленной для принятия решения, характеризует тормозную способность по меньшей мере одного тормозного элемента (118) в условиях действия заданного тормозного усилия (F);обнаружение движения транспортного средства (10) и/или по меньшей мере одного взаимодействующего с поверхностью земли элемента (100а, 102а, 104а), когда действует вращающий момент заданной величины (Фd), установленной для принятия решения;принятие решения о тормозной способности по меньшей мере одного тормозного элемента (118).

2. Способ по п.1, отличающийся тем, что принимается решение об успешном прохождении последовательности проверок, если движение не обнаружено, и решение о неудовлетворительном результате последовательности проверок, если движение обнаружено.

3. Способ по п.1 или 2, отличающийся тем, что прикладывают вращающийся момент промежуточной величины (Фi) перед приложением вращающего момента величины (Фd), установленной для принятия решения.

4. Способ по п.3, отличающийся тем, что обнаружение движения транспортного средства (10) и/или по меньшей мере одного взаимодействующего с поверхностью земли элемента (100а, 102а, 104а) осуществляется, когда действует вращающий момент промежуточной величины (Фi).

5. Способ по п.4, отличающийся тем, что принимается решение об успешном прохождении последовательности проверок, если движение не обнаружено, и решение о неудовлетворительном результате последовательности проверок, если движение обнаружено.

6. Способ по п.5, отличающийся тем, что прикладывают вращающийся момент заданной величины (Фd), установленной для принятия решения, только в случае успешного прохождения последовательности проверок для вращающего момента промежуточной величины (Фi).

7. Способ по п.1 или 2, отличающийся тем, что осуществляют последовательность проверок для каждого тормозного элемента (118), выполненного с возможностью торможения приводимого в движение взаимодействующего с поверхностью земли элемента (100а, 102а, 104а) транспортного средства (10).

8. Способ по п.7, отличающийся тем, что оценку работоспособности тормозной системы транспортного средства (10) осуществляют в целом на основе результатов выполнения последовательности проверок для каждого тормозного элемента (118).

9. Способ по п.1 или 2, отличающийся тем, что осуществляют накопление результатов проверок для обеспечения контроля износа указанного по меньшей мере одного тормозного элемента (118) и/или для обеспечения результатов, характеризующих работоспособность, для группы технического обслуживания.

10. Способ по п.1 или 2, отличающийся тем, что представляют оператору информацию о работоспособности на основе результатов проверок для каждого тормозного элемента (118).

11. Система для проверки тормозной способности одного или нескольких тормозных элементов транспортного средства (10), содержащего источник (70) энергии для обеспечения движения транспортного средства, по меньшей мере один взаимодействующий с поверхностью земли элемент (100а, 102а, 104а) с приводом от источника энергии и по меньшей мере один тормозной элемент (118), выполненный с возможностью торможения транспортного средства путем воздействия на вращающийся компонент транспортного средства, отличающаяся тем, что она содержит блок управления для приведения в действие по меньшей мере одного тормозного элемента (118) путем приложения к нему заданного тормозного усилия (F) и устройство обнаружения, обеспечивающее определение движения транспортного средства (10) и/или по меньшей мере одного взаимодействующего с поверхностью земли элемента (100а, 102а, 104а), когда на вращающийся компонент действует создаваемый источником (70) энергии вращающий момент заданной величины (Фd), установленной для принятия решения, который характеризует тормозную способность по меньшей мере одного тормозного элемента (118) в условиях действия заданного тормозного усилия (F), причем блок управления выполнен с возможностью управления источником (70) энергии в автоматическом режиме для получения вращающего момента заданной установленной для принятия решения величины (Фd) путем увеличения