Способ уменьшения коррозии и осаждения продуктов коррозии в блоке перегонки сырой нефти

Иллюстрации

Показать всеИзобретение относится к способу оптимизации параметров технологического потока в блоке перегонки сырой нефти для снижения коррозии и/или осаждения продуктов коррозии в указанном блоке, согласно которому: измеряют и/или прогнозируют по меньшей мере один параметр, выбранный из группы, включающей рН, концентрацию хлорид-ионов, концентрацию ионов железа, концентрацию ионов металлов, отличных от железа, и скорость коррозии, и связанный по меньшей мере с двумя химическими реагентами, выбранными из группы, включающей нейтрализующее вещество, каустический агент и пленочный ингибитор, в одном или более местах блока перегонки сырой нефти; определяют оптимальный диапазон, связанный с измеренным и/или предсказанным параметром, при этом оптимальный диапазон может быть установлен пользователем; если измеренный и/или предсказанный параметр выходит за пределы оптимального диапазона, связанного с этим параметром, вызывают изменение поступления по меньшей мере двух химических реагентов из указанных нейтрализующего вещества, каустического агента и пленочного ингибитора в технологический поток. Изобретение также касается носителя цифровых данных и системы оптимизации параметров технологического потока блока перегонки сырой нефти. Технический результат - регулирование системных параметров позволяет эффективно контролировать коррозию в блоке перегонки сырой нефти путем снижения коррозионной активности текучей среды в технологическом потоке и/или путем защиты системы от потенциально коррозионного вещества. 3 н. и 11 з.п. ф-лы, 7 ил., 3 пр.

Реферат

ОБЛАСТЬ ТЕХНИКИ

[001] Настоящее изобретение, в общем, относится к способам уменьшения коррозии в блоке перегонки сырой нефти. Более конкретно, изобретение относится к способам оптимизации параметров технологического потока в блоке перегонки сырой нефти с целью снижения коррозии в указанном блоке. Более конкретно, изобретение относится к отбору проб воды при температуре конденсации и воды из сборника-накопителя для измерения параметров системы и ответной реакции на такие измерения с целью снижения коррозии и/или осаждения продуктов коррозии в блоке перегонки сырой нефти.

УРОВЕНЬ ТЕХНИКИ

[002] Как правило, на нефтеперерабатывающем заводе нефть закачивают из резервуара для хранения в блок перегонки сырой нефти для обработки. В блоке перегонки нефть очищают путем промывания водой в установке для обессоливания и затем разделяют на фракции в колонне атмосферной перегонки. Полученные фракции закачивают в различные нефтеперерабатывающие установки, расположенные ниже по потоку от блока перегонки сырой нефти (например, в установку для коксования, установку для каталитического крекинга, гидроочиститель и т.п.). Несмотря на то что коррозия и осаждение продуктов коррозии (последний процесс в настоящей заявке иногда называют загрязнением) протекают на многих участках блока атмосферной перегонки, наиболее сильная коррозия и загрязнение, как правило, происходят в системе конденсации головного погона колонны атмосферной перегонки.

[003] В последние годы переработка нефти в блоке перегонки сырой нефти становится все более трудной и, как предсказывают, станет еще более сложной и трудноразрешимой по нескольким причинам. Например, значительный рост цен на нефть заставил нефтепереработчиков активно заниматься "альтернативными" или "проблемными" нефтями, доступными по сниженным ценам. Более низкая цена обусловлена таким свойством нефти, как высокое содержание кислоты или твердых веществ, что делает такую сырую нефть менее желательной, чем легкие, эталонные малосернистые нефти.

[004] Специалисты по нефтепереработке переходят на нефтяной сланец гораздо чаще, чем в прошлом, из-за минимального наличного запаса сырой нефти при увеличении ее разнообразия. Переход на нефтяной сланец, как правило, нарушает стабильное состояние блока атмосферной перегонки на период времени, составляющий до нескольких часов. В целом, примерно восемьдесят процентов коррозии и загрязнения происходит во время таких переходов или нарушений, которые обычно продолжаются примерно двадцать процентов времени. Если проблемы, связанные с загрязнением и коррозией, становятся достаточно серьезными, нефтепереработчик прекратит обработку сырой нефти или смеси нефтей, вызывающих эту проблему. Однако нефтепереработчик может приобрести такую проблемную сырую нефть по сниженной цене, что, таким образом, делает такую нефть более рентабельными. Соответственно, прекращение переработки указанных проблематичных видов сырой нефти не является очень популярным выбором.

[005] Для уменьшения коррозии можно проводить техническое обслуживание блока перегонки сырой нефти два или три раза в неделю или, в некоторых случаях, ежедневно. При ежедневном обслуживании в лучшем случае проводят выборочный осмотр динамической системы блока перегонки. Тип сырой нефти и/или резервуары для хранения сырой нефти меняются несколько раз в неделю, иногда ежедневно. Содержание каждого резервуара отличается от других, поэтому каждый такой переход приводит к изменению качества загрузки в блок атмосферной перегонки нефтепродукта, многократному нарушению стабильного состояния и возникновению поломок в системе. Условия проведения операций предварительного нагрева, обессоливания и перегонки изменяются в соответствии с новым сырьем, что приводит к отклонению характеристик конечных нефтепродуктов и/или источников сточных вод от технических требований. Чтобы вернуть блок атмосферной перегонки к стабильному режиму работы, обычно требуется проведение множества корректировок на протяжении нескольких часов (в некоторых случаях дней).

[006] Наиболее распространенная текущая отраслевая практика контролирования таких нарушений и оптимизации работы блока перегонки сырой нефти состоит в обеспечении достаточного количества рабочей силы и человеко-часов. Например, на каждом блоке перегонки сырой нефти может работать обслуживающая бригада из трех-десяти человек в зависимости от размера и сложности блока. Рабочий день такой бригады может быть занят отбором различных проб для лабораторного исследования «мокрыми» химическими методами анализа и измерением и регулированием температуры и потока для поддержания работы блока в рамках технических требований. Обычно такая практика направлена на поддержание эксплуатации блока надлежащим образом в отношении границ кипения фракций и точек конца кипения фракций для улучшения качества фракционирования, при этом минимальное внимание уделяется программе контроля коррозии с помощью специализированных химических реагентов. Если нарушение является серьезным, могут быть изменены технологические реагенты и/или могут быть рекомендованы изменения уровней, потоков или температур в пределах блока атмосферной перегонки для поддержания динамической системы по возможности в оптимальном состоянии.

[007] Попытки скомпенсировать периодическое или иногда продолжительное отсутствие вмешательства человека включают установку рН-метров, работающих в режиме онлайн, на сборниках-накопителях воды для головного погона из колонн перегонки; однако из-за высокой степени загрязнения рН-датчика только небольшой процент этих измерительных приборов работает правильно на протяжении какого-либо отрезка времени. Контрольно-измерительная аппаратура, работающая в режиме онлайн, такая как рН-метры, требует регулярного технического обслуживания и калибровки. Более того, рН-метры, работающие в режиме онлайн, просто отслеживают показатель рН и посылают сигнал тревоги оператору, когда величина рН выходит за пределы допустимых значений. Во многих случаях плохо откалиброванные и/или загрязненные рН-метры посылают частые сигналы тревоги. Такая повторяемость сводит к минимуму эффективность системы сигнализации.

[008] В связи с отсутствием технологических достижений в отношении измерения рН в режиме онлайн и других мероприятий по мониторингу нефтепереработчики не проявляли интерес к более экзотической и эффективной, работающей в режиме онлайн контрольно-измерительной аппаратуре для программ с применением технологических реагентов. Таким образом, существует постоянная потребность в более сложных и эффективных онлайновых и/или автоматических способах мониторинга технологических параметров и снижения коррозии в блоках атмосферной перегонки.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

[009] В настоящем изобретении соответственно предложены способы получения надежных данных в отношении блока атмосферной перегонки, в контуре (контурах) обратной связи, прямой связи или в прогнозном контуре (контурах), для проведения корректировок процессов обработки технологического потока в реальном времени, с уменьшением, таким образом, коррозии и осаждения продуктов коррозии (иногда называемого в настоящем документе загрязнением). В предпочтительном аспекте изобретение реализовано для предоставления непрерывной или прерывистой информации обратной связи, прямой связи или прогнозной информации при эксплуатации насосов для нагнетания технологических химических реагентов с целью внесения корректировок в реальном времени. Изобретение включает программно-реализованный алгоритм для преобразования сигналов анализатора в алгоритм регулировки насосов и согласно предпочтительному варианту реализации изобретения позволяет контролировать одну или каждый из множества вводов химических реагентов с применением единого базиса. Примеры включают ввод нейтрализующего вещества на основании показателя рН, содержания хлорида или кислоты; ввод каустического средства на основании показателя рН, содержания хлорида или кислоты; и ввод пленочного ингибитора коррозии на основании концентрации железа или скорости коррозии.

[0010] Также предусмотрено, что с помощью изобретения можно управлять считыванием показаний от существующих зондов коррозии по данным электрического сопротивления, зондов линейной поляризации и/или других технических средств измерения потери металла. Такие считывания показаний будут запрограммированы с помощью логического контроллера программирования (PLC) с возможностью ручной корректировки и/или модифицирования входных потоков других химических реагентов и изменения скоростей нагнетания. Кроме того, поскольку системе теплообменников для головного погона из колонны блока перегонки сырой нефти присущи частые и дорогостоящие проблемы с коррозией, в изобретении особое внимание уделено этой части блока перегонки сырой нефти. Однако настоящее изобретение является полезным и для многих других установок на нефтеперерабатывающем заводе.

[0011] В одном аспекте настоящее изобретение включает способ оптимизации системного параметра технологического потока в блоке перегонки сырой нефти для снижения коррозии в указанном блоке. Свойство, связанное с системным параметром, измеряют и/или прогнозируют в одной или более точках блока атмосферной перегонки и преобразуют во входной электрический сигнал, который может быть передан на контроллер. В свою очередь, контроллер выполнен с возможностью приема передаваемого входного электрического сигнала, преобразования полученного электрического сигнала во входное численное значение, анализа входного численного значения, генерирования выходного численного значения, преобразования выходного численного значения в выходной электрический сигнал, и передачи выходного электрического сигнала. Определяют оптимальный, ассоциированный снижение коррозии диапазон входного численного значения и, если входное численное значение выходит за пределы оптимального диапазона, передаваемый выходной электрический сигнал вызывает изменение притока композиции в технологический поток. Композиция способна корректировать свойство, ассоциированное с системным параметром, таким образом, чтобы вернуть входное численное значение в рамки оптимального диапазона. Согласно одному варианту реализации изобретения приток одной или более различных композиций в технологический поток, в совокупности и/или по отдельности, позволяет корректировать свойство (свойства), связанное с системным параметром (параметрами). Указанный способ можно повторять в отношении множества различных системных параметров, если каждый другой системный параметр имеет однозначно определяемое связанное свойство.

[0012] В другом аспекте в настоящем изобретении предложена система оптимизации системного параметра технологического потока в блоке перегонки сырой нефти для снижения коррозии в указанном блоке. Система включает измерительное устройство, выполненное с возможностью считывания и/или прогнозирования свойства, связанного с системным параметром, и преобразования свойства во входной электрический сигнал, способный к передаче. Передатчик передает входной электрический сигнал контроллеру. Контроллер выполнен с возможностью приема передаваемого входного электрического сигнала, преобразования полученного входного электрического сигнала во входное численное значение, анализа входного численного значения для определения, находится ли входное численное значение в оптимальном диапазоне, генерирования выходного численного значения, преобразования выходного численного значения в выходной электрический сигнал и передачи выходного электрического сигнала. Приемник принимает выходной электрический сигнал и выполнен с возможностью внесения изменения в скорость притока композиции в технологический поток, если выходное численное значение находится вне рамок оптимального диапазона, при этом композиция способна корректировать свойство, связанное с системным параметром.

[0013] Согласно одному варианту реализации изобретения одну или более из описанных функций контроллера можно придать одному или более устройств для сбора данных.

[0014] Преимуществом настоящего изобретения является обеспечение непрерывного контроля одного или более ключевых химических реагентов, регулирующих процесс коррозии, улучшение, по сравнению с текущей практикой ручного управления, оптимизации крайне изменчивой периодичности.

[0015] Еще одним преимуществом изобретения является то, что предложен способ достижения оптимальной эффективности за счет снижения коррозии и загрязнения, минимизации количества продукта, не соответствующего техническим требованиям, и снижении количества обрабатываемой некондиционной нефти.

[0016] Другое преимущество изобретения заключается в обеспечении автоматизированного процесса для эффективного минимизирования нарушений и возникающей коррозии и загрязнения, вызванных применением различных видов нефтяных сланцев, в том числе проблемной нефти, и сведения к минимуму коррозии, нарушений и времени вынужденного простоя во время такого перехода от одного нефтяного сырья к другому.

[0017] Дополнительное преимущество настоящего изобретения состоит в непрерывном предоставлении данных для измерения величины нарушения и более точного обнаружения основной причины нарушения, в том числе определения концентрации продукта (продуктов) коррозии, образовавшегося в системе при резком усилении коррозии во время нарушения.

[0018] Дополнительное преимущество изобретения заключается в обеспечении способа оптимизации эффективности системы при смене нефтяных сланцев за счет быстрой стабилизации рабочих системных параметров.

[0019] Еще одно преимущество изобретения состоит в обеспечении данных, регулирующих контроля коррозии, что поможет предотвратить дорогостоящую металлургическую модернизацию нефтеперерабатывающих систем для обработки кислых нефтей.

[0020] Дополнительные признаки и преимущества описаны в настоящей заявке и будут очевидны из следующего подробного описания примеров и чертежей.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

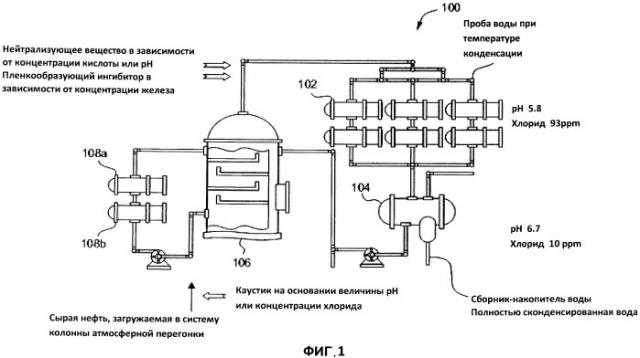

[0021] На Фиг.1 представлено схематическое изображение варианта реализации изобретения, на котором показаны различные компоненты блока перегонки сырой нефти и в качестве примера точки, в которых измеряют системные параметры.

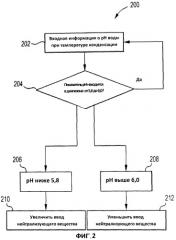

[0022] На Фиг.2 показана блок-схема предпочтительного варианта реализации регулирования введения нейтрализующего вещества (веществ) в систему на основании измеренного показателя рН.

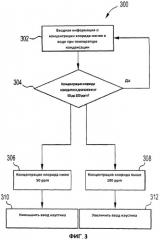

[0023] На Фиг.3 представлен вариант реализации изобретения для регулирования введения каустического средства (средств) в систему, управляемого сигналом, связанным с концентрацией хлорид-ионов.

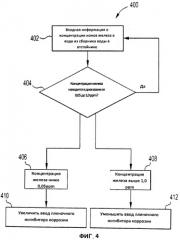

[0024] На Фиг.4 показан вариант реализации изобретения для регулирования введения пленочных ингибиторов коррозии в систему, управляемого сигналом, связанным с концентрацией ионов железа.

[0025] На Фиг.5 изображен вариант реализации изобретения для регулирования ручной корректировки введения нейтрализующего вещества (веществ), каустического средства (средств) и пленочных ингибиторов коррозии в систему, управляемого величинами скорости коррозии, получаемыми от одного или более коррозионных зондов или других устройств для контроля коррозии в любой точке системы.

[0026] На Фиг.6 показан ряд пиков концентрации хлорида выше верхнего контрольного предела на основе реальных данных, полученных из блока перегонки сырой нефти, и продемонстрировано, как способ согласно изобретению будет применен для стабилизации концентрации хлорид-ионов при привязке к корректирующему действию.

[0027] На Фиг.7 показаны величины рН и концентрации хлорид-ионов, прослеженные во времени в реальном блоке перегонки сырой нефти и продемонстрировано, как способ согласно изобретению будет применен для стабилизации этих значений.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

[0028] В качестве одного из основных компонентов процесса, протекающего в блоке перегонки сырой нефти, контроль коррозии играет решающую роль в поддержании целостности системы. Согласно настоящему изобретению предложен способ оптимизации контроля коррозии в блоке перегонки сырой нефти путем оптимизации одного или более системных параметров технологического потока в указанном блоке. Такая оптимизация включает измерение свойств, связанных с этими параметрами технологического потока.

[0029] Программа контроля коррозии, предлагаемая в настоящем изобретении, предназначена для снижения коррозии в нефтеперерабатывающем оборудовании и уменьшения последующего загрязнения вследствие осаждения продуктов коррозии. Типичная программа контроля коррозии включает применение таких компонентов, как нейтрализующий амин, пленочный ингибитор коррозии, щелочной раствор и т.д. Указанные химические реагенты, применяемые для контроля коррозии, обычно вводят в систему на основании результатов измерений, полученных при отборе и анализе в лаборатории черпаковых проб, или какого-нибудь показания потока в блоке. В настоящем изобретении предложен автоматизированный способ регулирования ввода химических реагентов в систему.

[0030] Согласно предпочтительному варианту реализации способ, предлагаемый в изобретении, включает контроллер, выполненный с возможностью приема и обработки информации и предоставления команд различным компонентам (например, насосу для нагнетания химических реагентов). Термин "контроллер" относится к оператору-человеку или электронному устройству, включающему такие компоненты, как процессор, запоминающее устройство, носитель цифровых данных, катодно-лучевая трубка, жидкокристаллический дисплей, плазменный дисплей, сенсорный экран или другой монитор и/или другие компоненты. Контроллер предпочтительно выполнен с возможностью интеграции с одной или более специализированными интегральными схемами, программами, выполняемыми компьютером командами или алгоритмами, одним или более проводными устройствами, беспроводными устройствами и/или одним или более механическими устройствами. Кроме того, контроллер выполнен с возможностью интегрировать контур (контуры) обратной связи, прямой связи или прогнозный контур (контуры) согласно изобретению. Некоторые или все системные функции контроллера могут находиться в центральном местоположении, таком как сетевой сервер, для связи через локальную компьютерную сеть, глобальную сеть, беспроводную сеть, подключение к сети Интернет, линию микроволновой связи, линию инфракрасной связи и т.п. Кроме того, для облегчения передачи сигналов и алгоритмов обработки сигналов могут быть включены другие компоненты, такие как формирователь сигналов или программа системного контроля.

[0031] Контроллер предпочтительно включает иерархическую логику для установления приоритетов любых измеренных или предсказанных свойств, связанных с системными параметрами. Например, контроллер можно запрограммировать для установления приоритета системного параметра рН по отношению к концентрации ионов хлорида или наоборот. Следует иметь в виду, что цель такой иерархической логики состоит в том, чтобы улучшить контроль над системными параметрами и избежать круговых контуров регулирования.

[0032] Согласно одному варианту реализации изобретения способ включает автоматизированный контроллер. Согласно другому варианту реализации изобретения контроллер имеет ручное или полуавтоматическое управление. Например, когда процесс нефтепереработки включает один или более наборов данных, полученных от различных датчиков, установленных в системе, контроллер может в автоматическом режиме определить, какие измерительные точки/наборы данных способствуют осуществлению процесса, либо оператор может частично или полностью сам принять такое решение. Например, набор данных от блока перегонки сырой нефти может включать переменные или системные параметры, такие как окислительно-восстановительный потенциал, рН, уровни некоторых химических реагентов или ионов (например, определенные опытным путем, в автоматическом режиме, флуоресцентным, электрохимическим, колориметрическим способами, измеренные непосредственно, рассчитанные), температура, давление, расход технологического потока, растворенные или суспендированные твердые вещества и т.д. Указанные системные параметры обычно измеряют с применением любого вида подходящего оборудования для сбора данных, такого как рН датчики, ионные анализаторы, температурные датчики, термопары, датчики давления, коррозионные зонды и/или любое другое подходящее устройство или способ. Оборудование для сбора данных предпочтительно связано с контроллером и, согласно альтернативным вариантам реализации изобретения может иметь расширенные функции (в том числе любую часть алгоритмов управления, описанных в настоящей заявке), приданные ему контроллером.

[0033] Передача данных об измеренных параметрах или сигналах насосам для нагнетания химических реагентов сигнальным устройствам или другим компонентам системы осуществляют с применением любого подходящего устройства, такого как проволочная или беспроводная сеть, кабель, цифровая абонентская линия, Интернет и т.д. Можно применять любой подходящий интерфейсный стандарт (стандарты), такой как интерфейс локальной сети Ethernet, беспроводной интерфейс (например, IEEE 802.11a/b/g/x, 802.16, Bluetooth, оптический, инфракрасный, радиочастотный и т.п.), универсальная последовательная шина, телефонная сеть и т.п. и комбинации интерфейсов/соединений. В настоящей заявке термин "сеть" включает все из вышеуказанных способов передачи данных. Любое из описанных устройств (например, система архивирования данных на предприятии, станция анализа данных, устройство сбора данных, станция обработки и т.д.) можно соединить с другим устройством, применяя вышеописанный или другой подходящий интерфейс или соединение.

[0034] Согласно одному варианту реализации изобретения информацию о системных параметрах получают от системы и архивируют. Согласно другому варианту реализации изобретения информацию о системных параметрах обрабатывают в соответствии с расписанием или календарным планом. Согласно дополнительному варианту реализации изобретения информацию о системных параметрах сразу же обрабатывают в реальном времени/по существу в реальном времени. Такой прием в реальном времени может включать, например, "поток данных" через компьютерную сеть.

[0035] В отношении чертежей: на Фиг.1 изображено графическое представление предпочтительного варианта реализации изобретения. Следует иметь в виду, что конкретная конфигурация блока перегонки сырой нефти не является существенной для изобретения, и Фиг.1 демонстрирует одну из возможных конфигураций. На Фиг.1 изображена типичная система 100 колонны атмосферной перегонки блока перегонки сырой нефти, которая включает блок теплообменников для головного погона 102, сборник 104, перегонную колонну 106 и циркуляционные теплообменники 108а и 108b. Согласно такому варианту реализации изобретения пробу воды при температуре конденсации отбирают в указанной точке и пробу воды из сборника-накопителя отбирают в указанных точках, как показано на Фиг.1. Указанные пробы измеряют и анализируют с получением таких системных параметров, как показатель рН, концентрация хлорид-ионов и концентрация ионов железа.

[0036] На Фиг.1 показаны значения 5,8 для рН и 93 ppm для концентрации хлорид-ионов в точке отбора пробы воды при температуре конденсации и значения 6,7 и 10, соответственно, в точке отбора пробы из сборника воды в отстойнике. Разница в измерениях в указанных двух точках отбора проб требует соответствующего алгоритма для регулирования ввода химических реагентов. Предпочтительным местоположением в блоке перегонки сырой нефти для определения рН и концентрации хлорид-ионов является проба воды при температуре конденсации, обычно полученная из теплообменников для головного погона, полученного из перегонной колонны. Другим преимуществом определения рН в воде при температуре конденсации является тот факт, что рН зонд сталкивается с более низкими уровнями загрязнения и меньшим количеством твердых частиц и капелек нефти, что приводит к менее частому загрязнению. Темин "температура конденсации" относится к температуре, при которой начинается конденсация пара в воду, или температуре, при которой фаза жидкой воды отделяется от водяных паров и жидких углеводородов и начинает образовывать жидкую воду при охлаждении паров. Несмотря на то что возможно применение сборника-накопителя воды для измерения рН и уровня ионов хлорида, степень точности в этом случае обычно ухудшена за счет экранирования данных вследствие разбавления полным объемом пара и слабыми кислотами и основаниями, которые конденсировались вниз по потоку относительно точки с температурой конденсации воды.

[0037] Согласно предпочтительному варианту реализации изобретения воду при температуре конденсации анализируют для определения показателя рН и концентрации хлорида. Для определения показателя рН и концентрации хлорида предпочтительно анализировать воду при температуре конденсации, а не воду из сборника головного погона, поскольку вода при температуре конденсации обычно более чистая и обеспечивает более быструю реакцию при более точном измерении вышеуказанных системных параметров. Тестирование, как правило, выявляет сильное различие между пробами воды из этих двух мест. Во многих блоках концентрация хлорида при температуре конденсации может составлять несколько сотен ppm, при этом подобная проба, взятая из воды сборника головного погона, может в это же время составлять от 10 до 50 ppm. Например, рН воды при температуре конденсации может составлять 5,8, а концентрация ионов хлорида - 93 ppm; тогда как рН и концентрация ионов хлорида в воде из сборника-накопителя этого же блока могут составлять 6,7 и 10, соответственно.

[0038] Подобным образом, можно измерить концентрацию ионов железа (или других металлов, таких как медь, молибден, никель, цинк) в воде при температуре конденсации. Предпочтительное место для определения концентрации ионов железа или других металлов расположено у сборника-накопителя воды, поскольку эти ионы указывают на то, что происходит коррозия и металл был удален из внутренней детали системы вверх по потоку от точки отбора пробы.

[0039] Следует иметь в виду, что можно применять любой подходящий способ отбора пробы воды при температуре конденсации. Например, устройства для отбора пробы воды при температуре конденсации проб описаны в патентах США №4335072 под названием "Overhead Corrosion Simulator" и №5425267 под названием "Corrosion Simulator and Method for Simulating Corrosion Activity of a Process Stream", каждый из которых в полном объеме включен в настоящую заявку посредством ссылки.

[0040] Согласно альтернативным вариантам реализации изобретения можно измерить другие параметры текучей среды или системные параметры и/или анализировать другие компоненты, присутствующие в системе. Типичные измеренные параметры или компоненты включают показатель рН; хлорид-ион; другие сильные и слабые кислоты, такие как серная, сернистая, тиосернистая, диоксид углерода, сероводород; органические кислоты; аммиак; различные амины; и жидкие или твердые отложения. Рассмотрены различные способы измерения таких параметров, при этом изобретение не ограничено одним конкретным способом. Типичные способы включают, но не ограничиваются ими, способы, описанные в патентах США №5326482 под названием "On-Line Acid Monitor and Neutralizer Feed Control of the Overhead Water in Oil Refineries"; №5324665 под названием "On-Line Method for Monitoring Chloride Levels in a Fluid Stream"; №5302253 под названием "On-Line Acid Monitor and Neutralizer Feed Control of the Overhead Water in Oil Refineries", каждый из которых в полном объеме включен в настоящую заявку посредством ссылки.

[0041] В ответ на измеренные системные параметры на Фиг.1 показаны типичные места введения нейтрализующих веществ, пленочных ингибиторов коррозии (иногда в настоящей заявке называемых "пленкообразующими ингибиторами") и каустических агентов. Эти места обозначены как "Нейтрализующее вещество на основании концентрации кислоты или показателя рН," "Пленкообразующий ингибитор на основании концентрации железа" и "Каустик на основании показателя рН или концентрации хлорида". Следует иметь в виду, что такие химические реагенты можно добавить в любом подходящем месте системы, но предпочтительно добавлять в месте, указанном на Фиг.1. Согласно данному варианту реализации изобретения нейтрализующее вещество и пленочный ингибитор коррозии вводят вверх по потоку относительно блока теплообменников для головного погона 102, а каустический агент добавляют к сырой нефти, загружаемой в систему 100 колонны атмосферной перегонки. Согласно предпочтительному варианту реализации изобретения введение указанных химических реагентов в систему непрерывно корректируется. Согласно другим вариантам реализации изобретения введение химических реагентов корректируется периодически или в соответствии с режимом, который определен для каждой конкретной системы.

[0042] Нейтрализующее вещество (вещества), каустический агент (агенты) и пленочный ингибитор коррозии (ингибиторы) можно вводить в систему, применяя любой подходящий тип подающего насоса для химических реагентов. Чаще всего, поршневые нагнетательные насосы прямого вытеснения применяют с силовым приводом, электрическим или пневматическим. Прямоточные нагнетательные насосы иногда применяют, чтобы гарантировать соразмерное и точное нагнетание специализированных химических реагентов в быстро движущийся технологический поток. Несмотря на то что можно применять любой подходящий насос или систему доставки, типичные насосы и способы накачивания включают насосы и способы, описанные в патентах США №5066199 под названием "Method for Injecting Treatment Chemicals Using a Constant Flow Positive Displacement Pumping Apparatus" и №5195879 под названием "Improved Method for Injecting Treatment Chemicals Using a Constant Flow Positive Displacement Pumping Apparatus", каждый из которых в полном объеме включен в настоящую заявку посредством ссылки.

[0043] Типичные нейтрализующие вещества включают, но не ограничиваются перечисленными: 3-метоксипропиламин (МОРА) (CAS # 5332-73-0), моноэтаноламин (МЕА) (CAS # 141-43-5), N,N-диметиламиноэтанол (DMEA) (CAS # 108-01-0), и метоксиизопропиламин (MIOPA) (CAS # 37143-54-7).

[0044] В качестве каустического агента обычно готовят разбавленный раствор гидроксида натрия с концентрацей 5-10% (7,5-14 градусов Боме) для удобства обслуживания и улучшения распределения после закачивания в сырую нефть или промывную воду установки для обессоливания, например. Концентрацию можно регулировать согласно условиям окружающей среды, таким как, например, место прихвата в холодном климате.

[0045] Пленочные ингибиторы коррозии или пленкообразующие ингибиторы, применяемые в сочетании с настоящим изобретением в программе контроля коррозии в блоке атмосферной перегонки, обычно представляют собой маслянистые растворимые смеси амидов и имидазолинов. Указанные соединения обеспечивают эффективный контроль коррозии при минимальном воздействии на способность углеводородов в системе содержать воду.

[0046] На Фиг.2 показана блок-схема предпочтительного варианта реализации регулирования введения нейтрализующего вещества (веществ) в систему на основании измеренного показателя рН, обозначенного как способ 200. Элемент 202 отображает измерительное устройство или анализатор, который предоставляет информацию, относящуюся к рН воды при температуре конденсации (или воды в сборнике). Анализатор (например, контроллер или оператор) определяет, находится ли показатель рН в пределах оптимального диапазона (от 5,8 до 6,0 в данном примере), как показано в элементе 204. Если величина рН находится в пределах предварительно определенного оптимального диапазона, логическая программа следует по ветви "Да" и продолжает измерение и анализ. Если величина рН выходит за рамки этого диапазона, способ включает определение, составляет ли значение рН ниже 5,8, как показано в элементе 206, или выше 6,0, как показано в элементе 208. Если величина рН ниже 5,8, способ включает увеличение ввода нейтрализующего вещества, например, на 5% или 10%, как показано в элементе 210. Если показатель рН выше 6.0, способ включает уменьшение ввода нейтрализующего вещества, например, на 5% или 10%, как показано в элементе 212.

[0047] Следует иметь в виду, что подходящий контролируемый или оптимальный диапазон рН должен быть определен для каждой конкретной системы. Оптимальный диапазон для одной системы может значительно отличаться от диапазона для другой системы. Включение любого возможного оптимального диапазона рН находится в рамках концепции настоящего изобретения.

[0048] Согласно различным вариантам реализации изобретения изменения при закачке нейтрализующего вещества ограничены по частоте. Предпочтительно установлены следующие пределы в отношении корректировки: максимум 1 корректировка в 15 мин, при этом количество последующих корректировок в этом же направлении не должно превышать 8. Например, после 8 суммарных корректировок или изменения на 50% или 100% закачка может быть на время приостановлен (например, на 2 или 4 часа) и может быть запущен сигнал тревоги. Если такая ситуация имеет место, предпочтительно послать сигнал тревоги для предупреждения оператора о нарушении. Также можно наложить другие ограничения, например, на максимальную производительность насоса. Следует иметь в виду, что вызов любого количества корректировок в любом направлении без ограничения находится в рамках объема настоящего изобретения. Указанные ограничения применяют по решению оператора.

[0049] На Фиг.3 показан вариант реализации изобретения в виде способа 300 для регулирования введения каустического агента (агентов) в систему, управляемого сигналом, связанным с концентрацией ионов хлорида. Элемент 302 изображает измерительное устройство или анализатор, который предоставляет информацию, связанную с концентрацией хлорид-ионов в воде при температуре конденсации. Анализатор (например, контроллер или оператор) определяет, находится ли концентрация хлорид-ионов в оптимальном диапазоне (от 50 до 100 ppm в данном примере), как показано в элементе 304. Если концентрация хлорид-ионов находится в пределах предварительно определенного оптимального диапазона, логическая программа следует по ветви "Да" и продолжает измерение и анализ. Если концентрация хлорид-ионов выходит за пределы этого диапазона, способ включает определение, лежит ли концентрация хлорид-ионов ниже 50 ppm, как показано в элементе 306, или выше 100 ppm, как показано в элементе 308. Если концентрация хлорид-ионов ниже 50 ppm, способ включает уменьшение ввода каустика, например, на 20%, как показано в элементе 310. Если концентрация хлорид-ионов выше 100 ppm, способ включает увеличение ввода каустика, например, на 20%, как показано в элементе 312.

[0050] Следует иметь в виду, что подходящий или оптимальный диапазон концентраций хлорид-ионов должен быть определен для каждой конкретной системы. Оптимальный диапазон для одной системы может значительно отличаться от диапазона для другой системы. Включение любого возможного оптимального диапазона концентраций ионов хлорида находится в рамках концепции настоящего изобретения.

[0051] Согласно другим вариантам реализации изобретения изменения ввода каустика ограничены по частоте. Предпочтительно установлены следующие ограничения в отношении корректировки: максимум 1 корректировка в 30 мин, при этом количество последующих корректировок в этом же направлении не должно превышать 4. Например, после 4 суммарных корректировок или изменения на 50% или 100% ввод может быть на время приостановлен (например, на 2 или 4 часа) и может быть запущен сигнал тревоги. Если такая ситуация имеет место, предпочтительно послать сигнал тревоги для предупреждения оператора о нарушении. Также можно наложить другие ограничения, например, на максимальную производительность насоса. Следует иметь в виду, что вызов любого количества корректировок в любом направлении без ограничения находится в рамках объема настоящего изобретения. Указанные ограничения применяют по решению оператора.

[0052] На Фиг.4 представлен вариант реализации изобретения