Способ получения алифатического сложного полиэфира, имеющего повышенную молекулярную массу

Иллюстрации

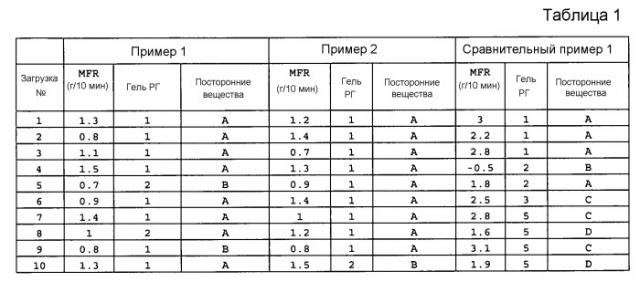

Показать всеИзобретение относится к способу непрерывного получения алифатического сложного полиэфира, имеющего повышенную молекулярную массу. Способ получения алифатического сложного полиэфира, имеющего повышенную молекулярную массу, включает стадии (i) количественного введения диизоцианата в форполимер на основе сложного полиэфира, который имеет среднечисленную молекулярную массу 5000 или выше и содержит концевые гидроксильные группы, и в котором по меньшей мере одним кислотным компонентом является соединение янтарной кислоты в расплавленном состоянии при температуре не ниже температуры его плавления, где количество диизоцианата эквивалентно величине между одной десятой и двукратным количеством гидроксильных групп в форполимере на основе алифатического сложного полиэфира, (ii) количественного и непрерывного введения форполимера на основе алифатического сложного полиэфира, содержащего диизоцианат, полученного на стадии (i), в смесительную емкость, выгрузки его из смесительной емкости при перемешивании и подачи его в емкость для реакции сочетания и (iii) осуществления взаимодействия форполимера на основе алифатического сложного полиэфира с диизоцианатом в емкости для реакции сочетания. Технический результат - способ является непрерывным и позволяет получить алифатический сложный полиэфир, имеющий повышенную молекулярную массу с меньшей вероятностью гелеобразования и меньшим образованием дефектов типа «рыбий глаз». 9 з.п. ф-лы, 3 ил., 1 табл., 3 пр.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к способу непрерывного и эффективного получения алифатического сложного полиэфира, имеющего повышенную молекулярную массу. Полученный сложный полиэфир, имеющий повышенную молекулярную массу, является высококачественной смолой.

Предыстория создания изобретения

Традиционно, высокомолекулярные сложные полиэфиры, применяемые в пленках, листах, волокнах и других формовых изделиях, представляли главным образом ароматические сложные полиэфиры, такие как полиэтилентерефталат и полибутилентерефталат.

Алифатические сложные полиэфиры, обычно считающиеся биоразлагаемыми, привлекли к себе внимание в последние годы с точки зрения защиты окружающей среды и т.п. В качестве метода получения алифатических сложных полиэфиров известен метод, включающий прямую этерификацию алифатической дикарбоновой кислоты алифатическим диолом, или метод, включающий осуществление переэтерификации сложного алкилового эфира алифатической дикарбоновой кислоты или ее ангидрида алифатическим диолом с получением сложного эфира гликоля или его низшего полимера, а затем перемешивания его при нагревании под высоким вакуумом с поликонденсацией.

Полимеризация протекает с удалением из системы выделенного при реакции поликонденсации компонента, как указано выше. Его обычно проводят отгонкой выделенного компонента из системы, находящейся при высокой температуре и под глубоким вакуумом. В патентной публикации 1 предложен способ получения алифатического сложного полиэфира, имеющего повышенную молекулярную массу, включающий этерификацию алифатической дикарбоновой кислоты компонентом на основе гликоля и проведение реакции с удалением гликоля из образовавшегося сложного полиэфирдиола в присутствии катализатора при температуре 180-230°С в глубоком вакууме 0,005-0,1 мм рт. ст.

Однако недостаточно создать в системе глубокий вакуум, а необходимо сделать удельную поверхность реагентов для поликонденсации достаточно большой и эффективно обновляемой. Это связно с тем, что выделенный компонент, находящийся на поверхности реагентов, может быть удален более легко. В частности, так как вязкость компонентов увеличивается и затрудняется диффузия из реагентов в последней половине реакции поликонденсации, необходимо увеличить площадь поверхности реагентов путем механического перемешивания, так чтобы поверхность эффективно обновлялась. Так как желательная площадь поверхности и эффективное обновление поверхности не может быть достигнуто при использовании традиционного оборудования для полимеризации, оснащенного традиционными перемешивающими лопастями, возникают проблемы, когда реакция не может протекать в достаточной степени, а алифатический сложный полиэфир повышенной молекулярной массы не может быть получен. Получение пленки или листа с использованием полибутадиенсукцината, имеющего низкую молекулярную массу, затрудняется.

Кроме того, существует предел для прямой полимеризации, описанной выше. Патентная публикация 2 предлагает получение алифатического сложного полиэфира, имеющего повышенную молекулярную массу, путем добавления диизоцианата, содержащего изоцианатные группы в количестве от одной десятой до двукратного эквивалента к количеству гидроксильных групп, к форполимеру на основе алифатического сложного полиэфира, по существу содержащему концевые гидроксильные группы, в расплавленном состоянии при температуре не ниже его температуры плавления. Известно, что алифатический сложный полиэфир, имеющий повышенную молекулярную массу и полученный данным способом, имеет среднемассовую молекулярную массу (Mw) 200000 или выше, чего нельзя достичь методом прямой полимеризации, и что формуемость и физические свойства пленок из него являются отличными. Однако в данном способе иногда происходит снижение точности регулирования молекулярной массы и гелеобразование и образование дефектов типа «рыбий глаз» при добавлении изоцианата в полимеризационный бак, как и в обычном способе.

Ссылки на известные технические решения

Патентные публикации

Патентная публикация 1: выложенная патентная заявка Японии № 5-310898

Патентная публикация 2: патент Японии № 282569069

Краткое изложение сущности изобретения

Проблемы, решаемые изобретением

Авторы настоящей патентной заявки изучили явление снижения точности регулирования молекулярной массы и гелеобразования и образования дефектов типа «рыбий глаз» и в результате установили, что когда изоцианат вводят в полимеризационную емкость при высокой температуре, не ниже температуры плавления форполимера на основе алифатического сложного полиэфира, чтобы повысить молекулярную массу, изоцианат испаряется вследствие высокой температуры, и не все количество добавленного изоцианата используется для реакции, и что испарившийся изоцианат прилипает к внутренней стенке парофазной зоны реакционной емкости.

Соответственно, целью настоящего изобретения является разработка способа непрерывного и эффективного получения алифатического сложного полиэфира, имеющего повышенную молекулярную массу, который позволяет испарять диизоцианат на стадии смешения диизоцианата с форполимером на основе алифатического сложного полиэфира в расплавленном состоянии при температуре не ниже температуры плавления форполимера и позволяет равномерно смешивать диизоцианат с форполимером на основе алифатического сложного полиэфира.

Средства решения проблем

Авторы настоящей заявки тщательно изучили возможности достижения вышеназванной цели и в результате установили, что высококачественный алифатический сложный полиэфир, имеющий повышенную молекулярную массу, в котором снижено гелеобразование и образование дефектов типа «рыбий глаз», может быть получен количественным введением диизоцианата в форполимер на основе алифатического сложного полиэфира в расплавленном состоянии при температуре не ниже температуры его плавления, при достаточном перемешивании и его равномерном распределении, а затем осуществлением с ним реакции сочетания.

А именно, настоящее изобретение представляет:

(1) способ получения алифатического сложного полиэфира, имеющего повышенную молекулярную массу, включающий стадии

(i) количественного введения диизоцианата в форполимер на основе сложного полиэфира, который имеет среднечисленную молекулярную массу 5000 или выше и имеет концевые гидроксильные группы, и в котором по меньшей мере одним кислотным компонентом является соединение янтарной кислоты, в расплавленном состоянии при температуре не ниже температуры его плавления, где

диизоцианат включает изоцианатные группы в количестве, эквивалентном величине между одной десятой и двукратным количеством гидроксильных групп в форполимере на основе алифатического сложного полиэфира,

(ii) количественного и непрерывного введения форполимера на основе алифатического сложного полиэфира, содержащего диизоцианат, полученного на стадии (i), в смесительную емкость, выгрузки его из смесительной емкости при перемешивании и подачи его в емкость реакции сочетания и

(iii) осуществления взаимодействия форполимера на основе алифатического сложного полиэфира с диизоцианатом в емкости реакции сочетания;

(2) способ получения алифатического сложного полиэфира, имеющего повышенную молекулярную массу, согласно п. (1),

где смесительная емкость в (ii) имеет ввод для форполимера на основе алифатического сложного полимера, содержащего диизоцианат, в ее верхней части, вывод для выведения смеси форполимера на основе алифатического сложного полиэфира с диизоцианатом в ее нижней части и, по меньшей мере, одну разделительную тарелку и смесительную лопасть;

(3) способ получения алифатического сложного полиэфира, имеющего повышенную молекулярную массу, согласно п. (2),

где названная, по меньшей мере, одна разделительная тарелка и смесительная лопасть расположены одна над другой;

(4) способ получения алифатического сложного полиэфира, имеющего повышенную молекулярную массу, согласно п. (2) или (3),

где смесительная лопасть представляет собой многоступенчатую лопасть;

(5) способ получения алифатического сложного полиэфира, имеющего повышенную молекулярную массу, согласно любому из пп. (1)-(4),

где диизоцианат вводят не пульсационным насосом на стадии (i), указанной выше;

(6) способ получения алифатического сложного полиэфира, имеющего повышенную молекулярную массу, согласно любому из пп. (1)-(5),

где реакцию на стадии (iii), упомянутой выше, проводят при перемешивании;

(7) способ получения алифатического сложного полиэфира, имеющего повышенную молекулярную массу, согласно п. (6),

где реакцию на стадии (iii) проводят при перемешивании винтовой ленточной лопастью или лопастью в форме вкрученной решетки;

(8) способ получения алифатического сложного полиэфира, имеющего повышенную молекулярную массу, согласно любому из пп. (1)-(5),

где реакцию на стадии (iii), упомянутой выше, проводят без перемешивания;

(9) способ получения алифатического сложного полиэфира, имеющего повышенную молекулярную массу, согласно любому из пп. (1)-(8),

где, по меньшей мере, один компонент на основе многоатомного спирта в алифатическом сложном полиэфире представляет этиленгликоль; и

(10) способ получения алифатического сложного полиэфира, имеющего повышенную молекулярную массу, согласно любому из пп. (1)-(8),

где, по меньшей мере, один компонент на основе многоатомного спирта в алифатическом сложном полиэфире представляет 1,4-бутандиол.

Эффект от изобретения

Согласно способу по настоящему изобретению высококачественный алифатический сложный полиэфир, имеющий повышенную молекулярную массу, с меньшей вероятностью гелеобразования и меньшим образованием дефектов типа «рыбий глаз» может быть получен непрерывным образом с увеличением молекулярной массы алифатического сложного полиэфира. Кроме того, согласно способу получения по настоящему изобретению высока точность регулирования скорости течения расплава (MFR) полученного алифатического сложного полиэфира, имеющего повышенную молекулярную массу.

Краткое описание чертежей

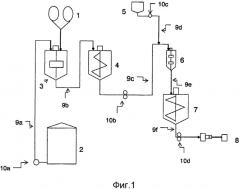

Фиг. 1 представляет схему процесса производства по настоящему изобретению.

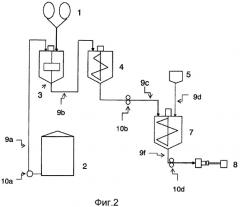

Фиг. 2 представляет схему процесса производства, соответствующего сравнительному примеру.

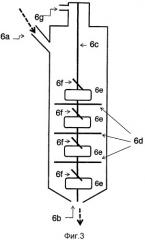

Фиг. 3 представляет вариант осуществления смесительной емкости 6, использованной в настоящем изобретении.

Путь осуществления изобретения

Настоящее изобретение относится к способу непрерывного и стабильного получения алифатического сложного полиэфира, имеющего повышенную молекулярную массу, в промышленном масштабе, включающему введение диизоцианата в форполимер на основе алифатического сложного полиэфира, который имеет среднечисленную молекулярную массу 5000 или выше и содержит концевые гидроксильные группы, и в котором, по меньшей мере, один кислотный компонент представляет соединение янтарной кислоты, в расплавленном состоянии при температуре не ниже температуры его плавления, где

диизоцианат включает изоцианатные группы в количестве, эквивалентном величине между одной десятой и двукратным количеством гидроксильных групп в форполимере на основе алифатического сложного полиэфира.

Соединением янтарной кислоты, использованным в настоящем изобретении, является янтарная кислота или ее производные (такие как сложные диэфиры, сложные моноэфиры и ее ангидрид). Конкретные примеры его включают янтарную кислоту; сложные эфиры янтарной кислоты, такие как диметилсукцинат и диэтилсукцинат; и ангидрид янтарной кислоты. Из них янтарная кислота, диметилсукцинат и ангидрид янтарной кислоты являются предпочтительными. Янтарная кислота или ее производное может быть использовано как таковое или в комбинации двух или нескольких из них.

Соединения дикарбоновой кислоты, отличные от соединения янтарной кислоты, могут быть использованы как часть вышеупомянутых кислотных компонентов. Конкретные примеры их включают дикарбоновые кислоты, содержащие линейные или разветвленные алкиленовые группы, такие как адипиновая кислота, себариновая кислота, себациновая кислота, азелаиновая кислота, декандикарбоновая кислота, додекандикарбоновая кислота, октадекандикарбоновая кислота и димерная кислота; сложные эфиры дикарбоновых кислот, такие как диметиладипат и диметилмалонат; ангидриды кислот, такие как малеиновый ангидрид, итаконовый ангидрид и адипиновый ангидрид; и оксикарбоновые кислоты, такие как яблочная кислота, виннокислая кислота и лимонная кислота. Из них, адипиновая кислота или производное адипиновой кислоты, такое как диметиладипат, является предпочтительным.

Количество компонента на основе дикарбоновой кислоты, отличного от вышеупомянутого соединения янтарной кислоты, составляет приблизительно 0-35 мол.%, предпочтительно приблизительно 0-25 мол.% относительно общего количества дикарбоновых кислот как кислотных компонентов.

Гликоль применяют как многоатомный спирт для получения алифатического сложного полиэфира, используемого в способе получения по настоящему изобретению. Примеры его включают алифатические гликоли, содержащие линейную или разветвленную алкиленовую группу, такие как этиленгликоль, 1,2-пропандиол, 1,3-пропандиол, 1,2-бутандиол, 1,3-бутандиол, 1,4-бутандиол, 2,3-бутандиол, 1,5-пентандиол, 1,2-пентандиол, 2,4-пентандиол, 1,6-гександиол, 1,2-гександиол, неопентилгликоль и 2,2-диэтил-1,3-пропандиол; эпоксиды, соответствующие 1,2-гликолю; спирты, имеющие валентность три или выше, такие как триметилолпропан; и диэпоксиды. Из них, этиленгликоль и 1,4-бутандиол являются предпочтительными. 1,4-бутандиол является более предпочтительным.

Количество использованного гликолевого компонента является различным, в зависимости от физических свойств желательного сложного полиэфира, но, в целом, оно составляет 1,02-1,5 моля, предпочтительно 1,03-1,2 моля относительно одного моля компонента на основе дикарбоновой кислоты. Если оно составляет меньше 1,02 молей, то содержание форполимера на основе алифатического сложного полиэфира, содержащего концевые гидроксильные группы, является небольшим.

В целом, алифатический сложный полиэфир образуется в присутствии катализатора. Катализаторы могут быть использованы по отдельности или в комбинации двух или нескольких из них. Может быть использован широкий рад катализаторов, применяемых при проведении реакции переэтерификации. Примеры катализаторов включают протонные кислоты, такие как серная кислота, п-толуолсульфоновая кислота и фосфорная кислота, и их производные; соединения металлов, включающие такие металлы, как Li, Mg, Ca, Ba, La, Ce, Ti, Zr, Hf, V, Mn, Fe, Co, Ir, Ni, Zn, Ge и Sn (например, органические соединения, включающие металлы, такие как соли органических кислот, алкоксиды металлов и комплексные соединения металлов (ацетилацетонат и т.п.) и неорганические соединения, включающие металлы, такие как оксиды металлов, гидроксиды металлов, карбонаты, фосфаты, сульфаты, нитраты и хлориды). Из них, катализаторы на основе соединения металла, органические соединения титана, такие как соединения титана, особенно тетраэтоксид титана, тетраизопропоксид титана и тетрабутоксид титана являются предпочтительными. Количество данных катализаторов на основе соединения металла составляет приблизительно 0,005-1 моль, предпочтительно приблизительно 0,01-0,3 моль на 100 молей общего количества кислотных компонентов.

В способе по настоящему изобретению в качестве катализатора может быть использовано органическое или неорганическое соединение фосфора с вышеупомянутым катализатором на основе соединения металла (таким как органическое соединение титана). Полимер, имеющий повышенную молекулярную массу, может быть получен за короткое время полимеризации при использовании вышеупомянутого соединения металла в комбинации с органическим или неорганическим соединением фосфора.

Примером органического или неорганического соединения фосфора являются следующие соединения:

(а) фосфорная кислота и ее органические сложные эфиры; коммерчески доступные продукты ее включают фосфорную кислоту, алкильные или арильные кислые фосфаты (в которых алкильная или арильная группа представляет метил, изопропил, бутил, октил, фенил и нафтильную группу) и т.п.

(b) Фосфониевая кислота и ее органические сложные эфиры: коммерчески доступные продукты ее включают метилфосфонат, этилфосфонат, арилфосфонат, такие как фенилфосфонат и нафтилфосфонат, дибутилбутилфосфонат и т.п. Такие заместители, как алкильные группы (С1-С4 алкильные группы и т.п., такие как метильная группа), атомы галогенов (атом фтора, атом хлора и т.п.), алкоксигруппы (С1-4 алкоксигруппы и т.п., такие как метоксигруппа), нитрогруппа и т.п. могут быть соединены с ароматическими кольцами вышеуказанных арилфосфонатов.

(с) Фосфористая кислота и ее органические сложные эфиры: примеры ее включают дибутилгидрофосфит, трифенилфосфит, дифенилизодецилфосфит и трис-изодецилфосфит.

Количество органического или неорганического соединения фосфора при использовании катализатора на основе соединения металла в комбинации с органическим или неорганическим соединением фосфора в качестве катализаторов составляет 1-100 молей, предпочтительно 5-33 моля на 100 молей катализатора на основе соединения металла (такого как органическое соединение металла).

Тип диизоцианата, использованного в настоящем изобретении, особенно не ограничивается, но может быть использован коммерчески доступный продукт как таковой.

Примеры его включают 2,4-трилендиизоцианат, смесь 2,4-тридендиизоцианата и 2,6-трилендиизоцианата, дифенилметандиизоцианат, п,п'-дифенилдиизоцианат, 1.6-нафталиндиизоцианат, ксилилендиизоцианат, изофорондиизоцианат и гексаметилендиизоцианат.

Далее будут рассмотрены варианты осуществления настоящего изобретения со ссылкой на фиг. 1. Фиг. 1 представляет пример схемы способа производства по настоящему изобретению.

В описании данной заявки использованы формулировки, т.е., мерный бункер 1 для подачи кислотного компонента, включающего соединение янтарной кислоты, в емкость 3 для этерификации, емкость 2 для хранения гликоля, из которой гликолевый компонент подают в емкость 3 для этерификации, емкость 3 для этерификации, в которой смешиваются и этерифицируются кислотный компонент и гликолевый компонент, емкость 4 для реакции переэтерификации, в которой гликоль удаляют путем реакции переэтерификации из форполимера на основе алифатического сложного полиэфира, образовавшегося в емкости 3 этерификации, емкость 5 для хранения диизоцианата, смесительный бак 6, в котором форполимер на основе алифатического сложного полиэфира смешивается с диизоцианатом, емкость 7 для реакции сочетания для получения алифатического сложного полиэфира, имеющего повышенную молекулярную массу, в которой протекает взаимодействие смешанного форполимера на основе алифатического сложного полиэфира и диизоцианата, и гранулятор 8 для гранулирования алифатического сложного полиэфира, имеющего повышенную молекулярную массу, полученного в качестве конечного продукта.

Емкость 2 для хранения гликоля и емкость 3 для этерификации соединены линией 9а. Емкость 3 для этерификации и реакторная емкость 4 для переэтерификации соединены линией 9b. Реакторная емкость 4 для переэтерификации и смесительная емкость 6 соединены линией 9с. Емкость 5 для хранения диизоцианата соединена с линией 9с трубопроводом 9d. Смесительная емкость 6 и емкость для реакции сочетания соединены линией 9е. Емкость 7 для реакции сочетания соединена с гранулятором 8 линией 9f.

Кислотный компонент, включающий соединение янтарной кислоты, подается из мерного бункера 1 в емкость 3 для этерификации. Когда используется кислотный компонент, отличный от соединения янтарной кислоты, предварительно полученная смесь с соединением янтарной кислоты может быть подана из мерного бункера 1 в емкость 3 для переэтерификации, или другой мерный бункер 1 может быть использован для подачи другого кислотного компонента в емкость 3 для этерификации отдельно от соединения янтарной кислоты.

Катализатор подают из емкости (не показана) для подачи катализатора в емкость 3 для этерификации. Катализатор, использованный на каждой стадии, может быть введен в емкость 3 для этерификации одновременно, или может быть добавлен катализатор, необходимый для реакции переэтерификации, в емкость 4.

Гликоль подают по линии 9а в емкость 3 для этерификации. Линия 9а оснащена насосом 10а и взвешивающим устройством для взвешивания количества подаваемого гликоля, так что подача насосом может быть автоматически остановлена. Насос, использованный в настоящем документе, включает центробежные насосы, турбинные насосы, пропеллерные насосы и т.п.

Кроме того, температуру на линии 9а устанавливают при температуре не ниже температуры плавления гликоля, чтобы таким образом предотвратить кристаллизацию гликоля. Температура может быть различной, в зависимости от типа гликоля, но, в целом, она предпочтительно составляет от 30 до 50°С.

Ингредиенты предпочтительно взаимодействуют при перемешивании в емкости 3 для этерификации для эффективного ускорения реакции. Емкость 3 для этерификации предпочтительно оснащена смесительной лопастью. Например, используется вертикальная смесительная емкость, оснащенная смесительной лопастью, имеющей вал для вертикального вращения (такой как пластинчатая лопасть и турбинная лопасть).

После того как заранее заданные количества кислотного компонента, гликолевого компонента и катализатора поданы в емкость 3 этерификации, реакцию этерификации проводят в атмосфере газообразного азота. В общем, температура реакции составляет от 140 до 250°С, предпочтительно от 145 до 245°С. Если температура составляет ниже 140°С, скорость реакции низкая и не практична. Если температура выше 250°С, образовавшийся полимер может деструктировать. В целом, давление реакции представляет нормальное давление, но давление в системе может быть пониженным в последней половине реакции, например, от 5 до 100 мм рт. ст. (от 665 до 13300 Па), чтобы уменьшить время реакции. Время реакции особенно не ограничено, но обычно составляет от 6 до 12 часов.

Форполимер на основе алифатического сложного полиэфира, полученный в емкости 3 этерификации, имеет среднечисленную молекулярную массу от приблизительно 500 до 5000.

Форполимер на основе алифатического сложного полиэфира, полученный в емкости 3 этерификации, быстро переносят в емкость 4 для реакции этерификации по линии 9b. Катализатор добавляют по необходимости для проведения реакции переэтерификации. На данной стадии молекулярная масса образовавшегося форполимера на основе алифатического сложного полиэфира повышается главным образом за счет переэтерификации (реакции конденсации с удалением гликоля) форполимеров на основе алифатических сложных полиэфиров. Когда среднечисленная молекулярная масса становится равной 5000 или выше, образуется форполимер на основе алифатического сложного полиэфира, содержащий концевые гидроксильные группы.

Температура реакции переэтерификации составляет от 200 до 250°С, предпочтительно от 210 до 240°С. Если температура полимеризации слишком низкая, время реакции становится более длительным, и эффективность производства снижается. Если температура полимеризации слишком высокая, полимер окрашивается, и легко образуются продукты разложения. Чтобы ускорить реакцию конденсации путем удаления гликоля, давление в системе должно быть пониженным. Давление, окончательно достигаемое к моменту окончания реакции, составляет от 0,1 до 5,0 мм рт. ст. (от 13 до 666 Па), и время реакции составляет приблизительно от 5 до 10 часов.

Хотя реакция этерификации и реакция переэтерификации в настоящем изобретении протекают при полимеризации в массе без использования растворителей, при необходимости растворители могут быть использованы.

Полимеризационные устройства, обычно используемые для получения форполимеров на основе сложных полиэфиров, такие как вышеупомянутая емкость 3 для этерификации и устройства для полимеризации по реакции сочетания могут быть использованы как емкость 4 для переэтерификации. Примеры данных полимеризационных устройств включают вертикальные емкости с перемешиванием, оснащенные смесительной лопастью, имеющей вал вертикального вращения (такой как сдвоенная спиральная ленточная лопасть и лопасть типа витой решетки).

Форполимер на основе алифатического сложного полиэфира, имеющий среднечисленную молекулярную массу 5000 или выше и содержащий концевые гидроксильные группы, подают в смесительную емкость по линии 9с. Среднечисленная молекулярная масса форполимера на основе алифатического сложного полиэфира, обычно получаемого по реакции переэтерификации, составляет от 5000 до 30000, предпочтительно от 10000 до 20000.

Так как вязкость форполимера на основе алифатического сложного полиэфира является высокой, необходимо повысить температуру, чтобы перевести его в расплавленное состояние при смешении форполимера на основе алифатического сложного полиэфира с диизоцианатом. Однако если форполимер на основе алифатического сложного полиэфира в расплавленном состоянии просто смешать с диизоцианатом, диизоцианат испаряется и перемещается в верхнее пространство смесительной емкости и не может быть смешан равномерно в заданном отношении. Кроме того, диизоцианат прилипает к внутренней поверхности стенки парофазной зоны смесительной емкости и не участвует в реакции, так что форполимер, имеющий достаточно повышенную молекулярную массу, не может быть получен.

По этой причине испарение диизоцианата может быть предотвращено за счет использования насоса и количественного введения диизоцианата без образования парофазного диизоцианата прямо в форполимер на основе алифатического сложного полиэфира через ввод, установленный на линии 9с, что позволяет осуществлять подачу диизоцианата.

Линия 9с снабжена насосом 10b. Данный насос устанавливают для доставки высокотемпературного форполимера на основе алифатического сложного полиэфира, имеющего высокую вязкость, и он должен обеспечивать количественное и непрерывное введение форполимера по линии 9с. Использованный насос количественной подачи представляет собой предпочтительно дозировочный насос, ротационный насос, который может быть использован для форполимера, имеющего высокую вязкость. Конкретные примеры ротационного насоса включают шестеренчатые насосы, винтовые насосы и пластинчатые насосы. Из них, шестеренчатые насосы, которые имеют высокое качество дозирования и являются наиболее подходящими для подачи текучей среды, имеющей высокую вязкость, являются предпочтительными.

Чтобы повысить количественные характеристики, насос для количественной подачи материала приводится в действие сервомотором, в результате чего расход можно регулировать.

Скорость прохождения форполимера на основе алифатического сложного полиэфира через линию 9с зависит от габаритов установки, диаметра трубы 9с и т.п., но обычно поддерживается постоянным, при котором среднее время пребывания в смесительной емкости на следующей стадии становится равным от 2 до 10 минут. Если скорость прохождения больше, чем указанная выше, диизоцианат может недостаточно смешиваться с форполимером на основе алифатического сложного полиэфира. Если она слишком мала, реакция протекает в избыточной степени с повышением вязкости полимера, который не может быть легко выгружен из смесительной емкости.

Скорость регулируют вручную по числу оборотов насоса (10b).

Форполимер на основе алифатического сложного полиэфира в расплавленном состоянии подают таким образом, что он заполняет линию 9с. А именно, линия 9с заполняется форполимером на основе алифатического сложного полиэфира так, что в трубе остается несколько пустот. Доля пустот в трубе 9с составляет менее 5%, предпочтительно менее 2/%, более предпочтительно менее 1%. Предпочтительно, чтобы диизоцианат подавался в форполимер на основе алифатического сложного полиэфира без контакта с пустотами (паровая фаза) в трубе 9с. Если доля пустот велика, диизоцианат, введенный из линии 9d, испаряется и остается в пространстве полости, в результате чего диизоцианат не может эффективно смешаться с форполимером на основе алифатического сложного полиэфира на следующей стадии.

Емкость 5 для хранения диизоцианата соединена с входным отверстием, которым оснащена линия 9с, линией 9d. Линия 9d оснащена насосом 10с для количественного введения реагента, который позволяет количественно и постоянно вводить диизоцианат в форполимер на основе алифатического сложного полиэфира. Использованным насосом для количественной подачи реагента является предпочтительно не пульсационный насос. В данном случае поршневой насос, подходящий для доставки небольшого количества текучей среды, имеющей низкую вязкость, используется предпочтительным образом. Его примеры включают диафрагменные насосы, поршневые насосы и плунжерные насосы. Предпочтительно использовать плунжерные насосы, соединенные линейно, так чтобы стабилизировать расход и повысить точность. Чтобы дополнительно повысить количественные характеристики, насос для количественной подачи реагента может приводиться в действие серводвигателем для регулирования расхода.

Не пульсационный насос, использованный в настоящем изобретении, означает насос, включающий множество линейных насосов, чей общий объем является постоянным, а именно, который может перекачивать объемы потока без пульсации. Такой насос используется в широком диапазоне областей применения.

Диизоцианат, включающий изоцианатные группы, в количестве, эквивалентном величине между одной десятой и двукратным количеством гидроксильных групп форполимера на основе алифатического сложного полиэфира, вводится количественно. Насос используют для повышения давления диизоцианата на линии 9d от 0,5 до 1 МПа при комнатной температуре.

Введенный форполимер на основе алифатического сложного полиэфира, содержащий диизоцианат, количественно и непрерывно подают из ввода смесительной емкости 6 через линию 9с.

Вертикальное смесительное устройство используют как смесительную емкость 6, и она оснащена смесительной лопастью, смонтированной на вращающемся валу. Примеры смесительной емкости включают пропеллерные лопасти, пластинчатые лопасти, турбинные лопасти, ленточные лопасти, специальные пластинчатые лопасти и т.п. Можно использовать одно или более смесительных устройств в комбинации друг с другом.

Кроме того, один из вариантов осуществления смесительной емкости 6 будет пояснен со ссылкой на фиг.3. Смесительная емкость 6 на фиг. 3 оснащена вводом 6а для ингредиентов в верхней части, выводом 6b смеси в кубовой части, смесительным валом 6с, распределительной тарелкой 6d, смесительными лопастями 6е и 6f и вводом 6g азота.

Ввод 6а соединен с линией 9с. Вводимый форполимер на основе алифатического сложного полиэфира, содержащий диизоцианат, поступает из ввода 6а, как показано пунктирной стрелкой. Вводимый ингредиент представляет текучую среду, имеющую высокую вязкость. Он поступает в кубовую часть при перемешивании. Важно равномерно смешать ингредиенты, так чтобы получить высококачественный алифатический сложный полиэфир, имеющий повышенную молекулярную массу. Поэтому, установлена распределительная тарелка для поддерживания соответствующего времени пребывания, так чтобы достичь достаточного перемешивания смесительными лопастями. Распределительная тарелка 6d устанавливается на смесительном валу 6с.

Смесительные лопасти установлены выше и ниже распределительной тарелки 6d. 6е и 6f представляют смесительные лопасти на фиг. 3. Смесительная лопасть 6е представляет смесительную лопасть, расположенную под углом 90° к горизонтальной поверхности. 6f представляет смесительную лопасть, расположенную под углом 45° или 135° к горизонтальной поверхности. Может быть установлена одна или более смесительных лопастей. Предпочтительно использовать многоступенчатые лопасти, как показано на фиг. 3, так как может быть реализовано эффективное перемешивание.

Важно, чтобы диизоцианат и форполимер на основе алифатического сложного полиэфира поступали в смесительную емкость 6 с постоянной скоростью.

Хотя время пребывания различное, в зависимости от габаритов смесительной емкости 6 и т.п. в целом, вводимые ингредиенты находятся в смесительной емкости 6 в течение промежутка времени от 2 до 10 минут и выводятся из смесительной емкости 6.

Азот, вводимый из ввода 6g для азота, используется для облегчения вывода продукта полимеризации в смесительную емкость. Уровень повышения давления с использованием азота регулируется от 0,05 до 0,4 МПа, предпочтительно от 0,1 до 0,3 МПа (а именно, давление в смесительной емкости регулируется от 0,15 до 0,5 МПа, предпочтительно от 0,2 до 0,4 МПа). Число оборотов лопастей регулируется от 50 до 200 об/мин.

Смесь, равномерно перемешенная в смесительной емкости 6, поступает в бак 7 реакции сочетания через линию 9е. Полимеризационное устройство, которое может быть использовано в емкости 4 для реакции переэтерификации или полимеризационном устройстве высокой вязкости, может быть использовано как емкость для реакции сочетания. Примеры данных полимеризационных устройств включают вертикальные смесительные емкости, оснащенные смесительной лопастью, имеющей вертикальный вал вращения (такой как сдвоенная спиральная ленточная лопасть и лопасть типа скрученной решетки). Ингредиенты могут взаимодействовать без перемешивания в емкости 7 для реакции сочетания. В этом случае смесительные лопасти в смесительной емкости не вращаются, или может быть использован реакторный бак без смесительных лопастей.

Температура реакции в емкости 7 для реакции сочетания составляет от 130 до 210°С, предпочтительно от 160 до 200°С. Если температура реакции слишком низкая, форполимер кристаллизуется и не является текучим, и перемешивание не может быть достигнуто. Если температура слишком высокая, скорость реакции становится слишком высокой, достаточного перемешивания нельзя достичь. На данной стадии, в целом, реакцию проводят в течение от 2 до 19 часов, предпочтительно от 3 до 8 часов в условиях при нормальном давлении и при температуре в вышеуказанном интервале.

Зародышеобразователи кристаллизации, пигменты, красители, теплостабилизаторы, антиоксиданты, агенты повышения погодостойкости, умягчители, антистатики, наполнители, усиливающие наполнители, антипирены, пластификаторы, другие полимеры и т.п. могут быть добавлены после завершения реакции, если это необходимо.

Алифатический сложный полиэфир, имеющий повышенную молекулярную массу, полученный вышеуказанным способом, подают в гранулятор 8 через линию 9f, где его нарезают на отрезки желательной формы (например, гранулы).

Так как алифатический сложный полиэфир, имеющий повышенную молекулярную массу, имеет высокую вязкость, линия 9f оснащена насосом 10d. Насос, аналогичный насосу 10b, может быть использован как насос 10d.

Алифатические сложные полиэфиры, имеющие повышенную молекулярную массу, полученные способом по настоящему изобретению, могут быть формованы в пленки, листы, волокна, вспененные изделия и другие формовые изделия традиционными методами формования, такими как литьевое формование, формование полых деталей, экструзия и т.п. Кроме того, поскольку алифатические сложные полиэфиры, имеющие повышенную молекулярную массу и полученные способом по настоящему изобретению, являются биоразлагаемыми, они подходящим образом используются при изготовлении мусорных мешков, сельскохозяйственных сумок, контейнеров для косметических товаров, детергентов и т.п., рыболовных лесок, рыболовных сетей, веревок, медицинской лигатуры, упаковочных материалов для пищевых продуктов, медицинских контейнеров и т.п.

Примеры

Настоящее изобретение будет более подробно пояснено ниже со ссылкой на примеры, но оно не ограничивается ими.

Определение молекулярной массы проводят методом гельпроникающей хроматографии GPC, представленным ниже:

Shodex GPC S