Реакционная система и способ получения лигноцеллюлозного изделия

Иллюстрации

Показать всеНастоящее изобретение относится к способу получения лигноцеллюлозного композитного изделия. Описан способ получения лигноцеллюлозного композитного изделия, включающий нанесения добавки, препятствующей маскированию, на лигноцеллюлозный композитный субстрат, полученный в результате его обработки полифункциональной изоцианатной композицией, которая имеет свободные изоцианатные группы, и/или на поверхность прессования, причем препятствующая маскированию добавка содержит более чем приблизительно 50 мас.% от общей массы добавки, препятствующей маскированию, алкоксилата жирного амина, имеющего свободные гидроксильные группы; и приложения давления к лигноцеллюлозному композитному субстрату при использовании поверхности прессования. Также описана препятствующая маскированию композиция, охарактеризованная выше, для нанесения на поверхность прессования аппарата для получения композитных лигноцеллюлозных изделий, где композиция, препятствующая маскированию, содержит жидкий носитель, выбранный из группы, состоящей из воды, жидкого гидроксилсодержащего соединения, содержащего от 1 до 4 атомов углерода, и их смесей; и препятствующую маскированию добавку, диспергированную в жидком носителе, причем добавка, препятствующая маскированию, содержит алкоксилат жирного амина, имеющий свободные гидроксильные группы. Технический результат - достижение пониженного маскирования на поверхностях прессования. 2 н. и 15 з.п. ф-лы, 1 ил., 4 табл., 1 пр.

Реферат

Перекрестная ссылка на родственные заявки

Данная заявка заявляет приоритет предварительной заявки США с регистрационным номером 61/187379, поданной 16 июня 2009 года.

Область техники

Варианты осуществления настоящего изобретения в общем случае относятся к полиизоцианатным клеям/связующим, а, говоря более конкретно, к получению лигноцеллюлозных композитов при использовании таких связующих.

Уровень техники

Продукты в виде композитных плит, такие как древесностружечная плита, древесноволокнистая плита средней плотности (MDF), древесноволокнистая плита высокой плотности (HDF) и ориентированно-стружечная плита (OSB), могут быть использованы во многих областях применения, таких как кровельный материал и напольное покрытие для жилых помещений, обстановка, мебель, дверные панели, коробки и указательные знаки в качестве всего лишь нескольких примеров. В общем случае для изготовления таких композитных продуктов дисперсный лигноцеллюлозный (древесный) субстрат перемешивают со связующим, а смесь размещают на мате или другой поверхности для прессования. Пресс, такой как статический пресс или пресс непрерывного действия, может иметь одну или несколько плит пресса для создания и/или восприятии действия давления. При нахождении в прессе связующее может быть активировано для связывания частиц субстрата друг с другом. Сразу после отверждения композитный продукт из пресса может быть удален.

В промышленности древесных композитов доминировали связующие на формальдегидной основе. Но формальдегид связан с рисками для здоровья человека. Например, это обычный загрязнитель воздуха в помещении, он может быть токсичным, он может вызывать появление аллергических реакций, и он может оказаться канцерогенным для человека. Таким образом, можно рекомендовать избегать использования формальдегида в композитных древесных продуктах.

В сопоставлении со связующими на формальдегидной основе преимуществами обладают связующие на изоцианатной основе, в частности, полифениленполиметиленполиизоцианатные (PMDI или полимерные MDI) связующие. Данные преимущества включают улучшенную скорость отверждения, превосходные физические свойства и характеристики влагостойкости плиты, способность связываться с лигноцеллюлозными материалами, характеризующимися высоким уровнем содержания воды, и исключение опасности выделения формальдегида.

Однако использованию связующих полимерных MDI в композитной древесной продукции в действительности свойственны определенные недостатки. Один недостаток связующих PMDI заключается в адгезии связующего к плите пресса. Еще один недостаток связующих PMDI заключается в аккумулировании продуктов реакции связующего на плите пресса или на поверхности штампа в случае использования такового. Накопление на декоративных поверхностях штампа может оказаться в особенности проблематичным, поскольку, в конечном счете, аккумулирование будет происходить до того момента, в который оно будет «маскировать» декоративную поверхность на композитном продукте. В таком случае штамп становится непригодным к эксплуатации и должен быть удален для очистки. Данный способ очистки является дорогостоящим и значительно ухудшает производительность.

В целях устранения данных недостатков была разработана методология слоистой конструкции, направленная на предотвращение накопления связующего и прилипания прессованной плиты к плите пресса. В общем случае в данном способе используют три слоя субстрата, подвергнутого обработке связующим, - один внутренний слой и два поверхностных слоя. Полимерный MDI используют для связывания внутреннего слоя, а для связывания двух поверхностных слоев используют другое связующее, такое как связующее на формальдегидной основе. Три различных слоя древесных частиц, подвергнутых обработке связующим, укладывают на пресс перед отверждением, и необходимо предпринимать меры предосторожности для предотвращения прорыва частиц, подвергнутых обработке изоцианатом (частиц внутреннего слоя) на поверхностный слой, и их вхождения в контакт с поверхностью пресса.

Для предотвращения прилипания панелей, связанных при использовании PMDI, к поверхностям плит пресса/пресса и уменьшения накопления на поверхности (маскирования) также использовали и разделительные смазки. Перед проведением прессования на поверхность пресса и/или на поверхность древесной дисперсной массы, подвергнутой обработке связующим, могут быть нанесены внешние разделительные смазки. В альтернативном или дополнительном варианте, со связующим и/или насыпной дисперсной массой может быть перемешана внутренняя разделительная смазка. Несмотря на свою полезность технология разделительной смазки не оказалась достаточно надежной для обеспечения широкомасштабного промышленного использования PMDI в поверхностных слоях прессованных композитных плит.

В попытке исключения адгезии и маскирования, вызванных использованием PMDI, также применяли и антиадгезивы. В общем случае на плиту пресса/поверхность штампа наносят в виде покрытия и подвергают спеканию очень тонкий слой антиадгезива, такого как антиадгезив на силановой или кремниевой основе. Во множестве случаях антиадгезив в результате приводил к получению приемлемого разделения, но маскирование плиты пресса/штампа все еще остается проблемой.

К сожалению, использование разделительных смазок и антиадгезивов не привело в результате к широкомасштабному использованию связующих на основе PMDI в поверхностных слоях. Кроме того, вследствие потребности в неоднократной остановке производства для очистки плит пресса и/или штампов все еще имела место потеря производительности и, таким образом, рентабельности.

Таким образом, все еще сохраняется потребность в способах уменьшения адгезии PMDI и накопления продукта реакции на плитах пресса и маскирования поверхностей штампа.

Краткое изложение изобретения

Варианты осуществления, описывающиеся в настоящем документе, предлагают способ нанесения добавки, препятствующей маскированию, между лигноцеллюлозным композитным субстратом и поверхностью прессования, при этом препятствующая маскированию добавка на более чем приблизительно 50% масс. от общей массы добавки, препятствующей маскированию, состоит из алкоксилата жирного амина, имеющего свободные гидроксильные группы; и приложения давления к лигноцеллюлозному композитному субстрату при использовании поверхности прессования.

Другие варианты осуществления предлагают композицию, препятствующую маскированию, для нанесения на поверхность прессования аппарата для изготовления композитных лигноцеллюлозных изделий, при этом композиция, препятствующая маскированию, содержит жидкий носитель и препятствующую маскированию добавку, диспергированную в жидком носителе, причем добавка, препятствующая маскированию, включает компонент в виде алкоксилата жирного амина, имеющего свободные гидроксильные группы.

Краткое описание чертежей

ФИГ.1 представляет собой график, демонстрирующий результаты по моделированному маскированию штампа в соответствии с одним вариантом осуществления настоящего изобретения.

Подробное описание изобретения

В соответствии с одним вариантом осуществления настоящего изобретения способ получения связанных клеем формованных лигноцеллюлозных композитных изделий может быть повторен несколько раз до того, как одну или несколько поверхностей прессования потребуется очищать. Поверхности прессования не требуется очищать часто вследствие уменьшения накопления изоцианатного связующего и/или продуктов реакции такого связующего на поверхности или поверхностях прессования. Данное уменьшение обуславливается присутствием конкретного типа добавки, препятствующей маскированию. Как таковые связующие полимерные MDI могут быть использованы как в поверхностных слоях, так и во внутренних слоях композитного изделия.

В общем случае для получения связанного клеем формованного лигноцеллюлозного композитного изделия, соответствующего одному варианту осуществления способа изобретения, лигноцеллюлозный субстрат объединяют с компонентом в виде полифункционального изоцианатного клея. Субстрату, подвергнутому обработке клеем, может быть придана форма, желательная для прессования формы такой прямоугольной плиты. Вследствие возможного попадания поверхности субстрата, подвергнутого обработке полимерным MDI, в контакт с поверхностями прессования, такими как в случае плиты пресса или штампа, один вариант осуществления добавки, препятствующей маскированию, может быть нанесен на одну или несколько поверхностей прессования, обнаженную поверхность субстрата, подвергнутого обработке клеем, или по обоим вариантам. Препятствующая маскированию добавка, описывающаяся в настоящем документе, включает определенные алкоксилированные жирные амины, в частности этоксилированные жирные амины, такие как аминоэтоксилатные производные таллового жира. Данные добавки, препятствующие маскированию, в результате приводят к получению значительных технологических усовершенствований и преимуществ в сопоставлении с доступными в настоящее время разделительными системами.

Сразу после нанесения одного варианта осуществления добавки, препятствующей маскированию, поверхности прессования прессуют субстрат, подвергнутый обработке клеем, в условиях, которые являются подходящими для отверждения клея и связывания лигноцеллюлозных частиц субстрата друг с другом. После этого готовое изделие, такое как плита, удаляют из пресса, и способ может быть повторен несколько раз до того, как потребуется остановить производство для очистки поверхностей прессования.

Субстратом для изготовления композитного изделия может быть любой лигноцеллюлозный субстрат, подходящий для изготовления связанных при прессовании формованных композитных изделий. Например, лигноцеллюлозный субстрат может представлять собой одну или несколько разновидностей древесины, либо от одной древесной породы, либо от комбинации из различных древесных пород; сельскохозяйственной продукции, такой как ореховая скорлупа, солома (например, риса, пшеницы и ячмень), льносолома, багасса, шелуха от зерна хлебных злаков и стебли растений; и лигноцеллюлозной продукции вторичной переработки, такой как отходы, получаемые до или после использования древесностружечной плиты, древесноволокнистой плиты средней плотности (MDF), древесноволокнистой плиты высокой плотности (HDF), ориентированно-стружечной плиты (OSB) и обрезки бумаги, хотя варианты осуществления данными примерами не ограничиваются.

Вне зависимости от типа субстрата субстрат обычно получают в виде частиц, имеющих подходящие форму и размер. Формой частиц может быть любая форма, в том числе правильная и неправильная формы. Например, частицы могут представлять собой, без ограничения, волокна, диски, сферы, щепки, чешуйки, пряди, пластинки, обрезки, стружки, опилки, солому, стебли и их комбинации. В некоторых вариантах осуществления дисперсный субстрат может представлять сложную смесь частиц различных форм.

Кроме того, частицы могут иметь любой подходящий размер, но обычно они являются намного меньшими по размеру, чем готовое композитное изделие. В некоторых вариантах осуществления частицы попадают в диапазон от менее чем 5 микрометров в диаметре (согласно измерению по наиболее длинной оси частицы) до 20 см в диаметре, хотя варианты осуществления таким образом не ограничиваются. На практике, дисперсный субстрат может представлять собой сложную смесь размеров, а также сложную смесь форм.

В одном конкретном варианте осуществления субстрат включает древесные щепки, которые по одной оси длиннее, чем по другой. Данные частицы иногда могут быть обозначены как диски, пряди или волокна. Древесные щепки могут быть изготовлены в результате перепускания более крупных кусков древесины через рубильную машину. В некоторых вариантах осуществления древесные щепки в среднем попадают в диапазон от 1 см до 10 см по длине (длинная ось) и в диапазон от 1 мм до 5 мм по ширине. В общем случае древесные щепки представляют собой преобладающее древесное исходное сырье, использующееся для изготовления OSB.

В еще одном конкретном варианте осуществления субстрат представляет собой лигноцеллюлозное волокно, которое представляет собой волокна и пучки волокон, которые уменьшены по размеру в сопоставлении с другими формами лигноцеллюлозы. Например, широко использующимся волокном является рафинированное лигноцеллюлозное волокно, которое производят в результате размягчения более крупных древесных частиц, таких как щепки и стружки, под действием водяного пара и давления, а после этого механического размалывания древесины в рафинере для получения желательного размера волокна. Варианты осуществления не ограничиваются волокнами, сформованными данным образом, - волокна и пучки волокон могут быть изготовлены по любому известному способу роспуска сухой массы или варки целлюлозы таким образом, как при использовании без ограничения химических, механических, химико-механических и термомеханических вариантов. В одном варианте осуществления отдельные волокна могут попадать в диапазон от 5 микрометров до 80 микрометров в диаметре и в диапазон от 0,5 мм до 8 мм в длину. Кроме того, пучок волокон может включать, по меньшей мере, 100 отдельных волокон, хотя варианты осуществления таким образом не ограничиваются. Тип волокнистого субстрата представляет собой преобладающее исходное сырье, использующееся при изготовлении древесноволокнистой плиты.

В некоторых вариантах осуществления субстрата лигноцеллюлозный материал представляет собой единственный использующийся субстрат, и в одном конкретном варианте осуществления за один раз используют только одну породу древесины. Но варианты осуществления субстрата не ограничиваются одними только лигноцеллюлозными материалами - в некоторых вариантах осуществления один или несколько лигноцеллюлозных материалов объединяют с нелигноцеллюлозными материалами. Подходящие нелигноцеллюлозные материалы включают без ограничения размолотые отбросы ковролина, гранулы каучука, размолотые частицы органических пеноматериалов, неорганические частицы и их комбинации. Подобно лигноцеллюлозным материалам нелигноцеллюлозные материалы могут быть переработаны для получения щепок, чешуек, волокон, прядей, пластинок, обрезков, стружек, опилок, соломы, стеблей и любой другой подходящей формы. В вариантах осуществления, в которых субстрат представляет собой комбинацию из лигноцеллюлозных и нелигноцеллюлозных материалов, предпочитается то, чтобы лигноцеллюлозный субстрат был бы преобладающим субстратом по массе, хотя варианты осуществления таким образом не ограничиваются, и преобладающий субстрат по массе может представлять собой нелигноцеллюлозный материал.

Иногда субстрат высушивают перед его использованием для изготовления композитного материала. Например, в случае чрезмерно высокого уровня влагосодержания субстрата это может создавать помехи для реализации эксплуатационных характеристик клея. В некоторых вариантах осуществления подходящий уровень влагосодержания субстрата может находиться в диапазоне от 20% до 2% масс. или от 14% до 5% от массы лигноцеллюлозного материала. Для достижения данных уровней влагосодержания лигноцеллюлозный материал может быть высушен в результате оказания на него воздействия высокотемпературным воздухом, в особенности в случае лигноцеллюлозного дисперсного материала, произведенного из «сырой» древесины.

Клей или связующее, нанесенные на субстрат, могут быть любыми клеем или связующим, которые являются подходящими для связывания лигноцеллюлозных материалов при получении композитов. Предпочтительными являются полифункциональные изоцианатные композиции, которые имеют свободные изоцианатные (-NCO) группы, но варианты осуществления этим не ограничиваются. Термин «полифункциональный» включает дифункциональные и более высокофункциональные изоцианатные композиции. Термин «свободный» в отношении к группам изоцианата или -NCO обозначает химическую группу «-N=C=O» и отличается от обозначения изоцианатных групп, которые маскируют блокирующими группами, (например, «блокированные» изоцианаты). Блокированные изоцианаты не являются необходимыми, и в некоторых случаях они являются нежелательными или даже однозначно исключаемыми.

Что касается функциональности, то варианты осуществления полиизоцианатов могут характеризоваться среднечисленной функциональностью изоцианатной группы, равной 2,0 и более. Предпочитается, чтобы среднечисленная функциональность изоцианатной группы находилась бы в диапазоне от 2,0 до 3,0, от 2,5 до 3,0 или от 2,6 до 2,9, хотя варианты осуществления таким образом не ограничиваются. В конкретных вариантах осуществления среднечисленные функциональности изоцианатной группы являются большими, чем 2,1, 2,2, 2,3, 2,4, 2,5, 2,6, 2,7 или 2,9. В соответствии с использованием в настоящем документе термин «среднечисленный» для функциональностей групп, молекулярных масс и эквивалентных масс предназначен для использования в случае полимерных соединений; для чистых соединений предназначены абсолютные значения, если только не будет указано другого.

Что касается свободных изоцианатных групп, то варианты осуществления полиизоцианатов характеризуются совокупными концентрациями свободных изоцианатных групп (-NCO), превышающими 10% масс. от общей массы полиизоцианатов, хотя варианты осуществления этим не ограничиваются. В некоторых вариантах осуществления полиизоцианата совокупная концентрация свободных изоцианатных групп превышает 15% масс., а в других вариантах осуществления концентрация составляет 20% масс. и более или 25% масс. и более. В одном конкретном варианте осуществления уровень содержания свободного изоцианата составляет 31,5% масс. от общей массы полиизоцианатов. В некоторых вариантах осуществления полиизоцианатная композиция может представлять собой одно молекулярное соединение, включающее множество свободных изоцианатных групп, а в других вариантах осуществления полиизоцианатная композиция может представлять собой смесь различных молекулярных соединений, каждое из которых индивидуально включает множество свободных изоцианатных групп.

Варианты осуществления полиизоцианатов в полиизоцианатных композициях могут иметь среднечисленную молекулярную массу в диапазоне от 100 до 5000. В некоторых вариантах осуществления полиизоцианаты имеют среднечисленную молекулярную массу в диапазоне от 120 до 1800, а в других вариантах осуществления среднечисленная молекулярная масса находится в диапазоне от 150 до 1000. В других еще вариантах осуществления среднечисленная молекулярная масса полиизоцианатов находится в диапазоне от 170 до 700 или от 180 до 500 или даже от 200 до 400.

Полимерные полиизоцианаты, подходящие для использования в вариантах осуществления компонента в виде клея, включают ароматические полиизоцианаты, такие как п-фенилендиизоцианат; м-фенилендиизоцианат; 2,4-толуолдиизоцианат; 2,6-толуолдиизоцианат; нафталиндиизоцианаты; дианизидиндиизоцианат; полиметиленполифенилполиизоцианаты; 2,4'-дифенилметандиизоцианат (2,4'-MDI); 4,4'-дифенилметандиизоцианат (4,4'-MDI); 2,2'-дифенилметандиизоцианат (2,2'-MDI); 3,3'-диметил-4,4'-бифенилендиизоцианат; и их смеси. Предпочтительно, по меньшей мере, 80 мольных процентов, а более предпочтительно более чем 95 мольных процентов изоцианатных групп полиизоцианатной клеевой композиции, связаны непосредственно с ароматическими кольцами.

В числе ароматических полимерных полиизоцианатов в особенности предпочтительными ароматическими полиизоцианатами компонента в виде клея являются диизоцианатные изомеры MDI и/или полимерные полиизоцианаты серии MDI (например, полиметиленполифенилполиизоцианаты, которые хорошо известны как PMDI или полимерный MDI), характеризующиеся среднечисленными функциональностями, большими, чем 2. Примеры подходящих клеев PMDI включают полиизоцианат RUBINATE® M и полиизоцианат RUBINATE® 1840, оба из которых доступны от компании Huntsman, Вудлендс, Техас. Полиизоцианат RUBINATE® M представляет собой сложную смесь диизоцианатных изомеров MDI и более высокофункциональных олигомеров серии MDI. Данный полиизоцианатный продукт характеризуется уровнем содержания свободных групп -NCO, равным приблизительно 31,5% масс., и среднечисленной функциональностью, равной приблизительно 2,7. Другие примеры подходящих изоцианатов включают смеси одних только изомеров MDI или изомеров MDI совместно с три- и более высокофункциональными полиметиленполифенилполиизоцианатами и сами три- и более высокофункциональные полиметиленполифенилполиизоцианаты.

В конкретных вариантах осуществления изоцианаты серии MDI (или их смеси) характеризуются совокупными концентрациями свободных изоцианатных групп, превышающими 10% масс., еще более предпочтительно превышающими 15% масс., даже более предпочтительно равными 20% масс. и более, а наиболее предпочтительно 25% масс. и более. Данные полиизоцианатные клеи серии MDI обычно являются жидкими при 25°С и характеризуются среднечисленными функциональностями изоцианатной группы, большими, чем 2,2, еще более предпочтительно большими, чем 2,3, даже более предпочтительно находящимися в диапазоне от 2,5 до 3,0, а наиболее предпочтительно от 2,6 до 2,9.

В некоторых вариантах осуществления клея полимерный MDI модифицируют для придания ему диспергируемости в воде. Патенты с номерами 3996154 и 6407196 описывают способы модифицирования полимерного MDI для придания ему диспергируемости в воде и посредством ссылки включаются в настоящий документ. Полиизоцианат RUBINATE® 1780 представляет собой один пример эмульгируемого полимерного MDI; он может быть получен в компании Huntsman, Вудлендс, Техас.

Другие примеры полиизоцианатов, подходящих для использования в качестве клеев, включают имеющие изоцианатные концевые группы форполимеры и квазифорполимеры, известные на современном уровне техники. Кроме того, подходящими изоцианатными производными являются все соединения, выбираемые из нефорполимерных производных серии MDI и ди- и/или полиизоцианатов (таких как карбодиимид-, уретонимин- и/или изоциануратмодифицированные производные; все из которых имеют остаточные свободные изоцианатные группы).

Конкретные варианты осуществления клея могут включать ароматический изоцианат и неосновное количество одного или нескольких алифатических полиизоцианатов. Подходящие алифатические полиизоцианаты включают изофорондиизоцианат, 1,6-гексаметилендиизоцианат, 1,4-циклогексилдиизоцианат, насыщенные аналоги вышеупомянутых ароматических полиизоцианатов и их смеси. Кроме того, клей может включать компонент в виде ароматического изоцианата и еще один компонент в виде клея для древесины, такой как смеси полиизоцианата и неосновного количества по массе одного или нескольких клеев на формальдегидной основе. В других еще вариантах осуществления изоцианатный клей может содержать один или несколько металлоорганических катализаторов на основе переходных металлов, описывавшихся в заявке PCT/US08/64459, которая посредством ссылки включается в настоящий документ.

Варианты осуществления добавки, препятствующей маскированию, включают один или несколько этоксилатов жирных аминов, имеющих свободные гидроксильные (-ОН) группы. В некоторых вариантах осуществления компонент в виде этоксилата жирного амина составляет более чем 50% масс. от массы маскирующей добавки. В других вариантах осуществления компонент в виде этоксилата жирного амина составляет более чем 90% масс., а в одном конкретном варианте осуществления этоксилат жирного амина представляет собой единственный компонент добавки, препятствующей маскированию. В тех вариантах осуществления добавки, препятствующей маскированию, в которых компонент в виде этоксилата жирного амина составляет менее чем 100% масс. от массы маскирующей добавки, остальная часть маскирующей добавки может быть образована из любых других одной или нескольких известных добавок, препятствующих маскированию.

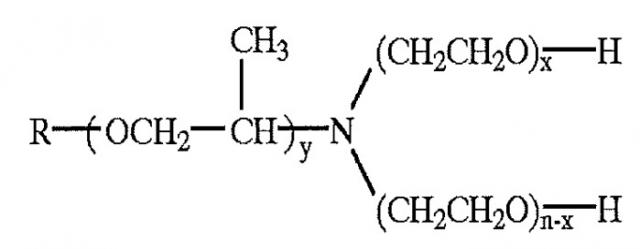

В одном варианте осуществления один или несколько этоксилатов жирных аминов представляют собой третичные амины, включающие множество соединительных звеньев простого эфира, описывающиеся общей формулой:

где R представляет собой линейную или разветвленную, насыщенную или ненасыщенную, алифатическую группу, содержащую от 8 до 40 атомов углерода;

y представляет собой целое число в диапазоне от 0 до 30;

n представляет собой целое число в диапазоне от 2 до 50 и представляет собой степень алкоксилирования; и

х представляет собой целое число в диапазоне от 1 до 49.

Однако на практике этоксилат жирного амина в дополнение к группам этоксилата третичного амина может содержать некоторое количество остаточных групп этоксилата вторичного амина.

В некоторых вариантах осуществления группа R содержит от 10 до 30 атомов углерода, в других вариантах осуществления группа R содержит от 10 до 20 атомов углерода, а в других вариантах осуществления группа R содержит от 12 до 20 атомов углерода. В некоторых вариантах осуществлениях группа R соответствует встречающемуся в природе материалу, такому как в случае группы таллового жира, включающей преимущественно линейные насыщенные или ненасыщенные С14, С16 или С18 группы, или групп кокосового или соевого масел.

В вариантах осуществления, в которых y≠0, вышеупомянутое соединение может быть названо этоксилированным простым эфиром жирного амина.

Как продемонстрировано в приведенной выше формуле, этоксилат жирного амина включает только этиленоксид (EO) в качестве единственного типа алкиленоксидного звена в молекуле. Однако в некоторых вариантах осуществления одна или обе совокупности из х и (n-x) групп EO могут быть замещены одной или несколькими алкиленоксидными группами, такими как в случае пропиленоксида (PO). Тем не менее, относительное количество EO предпочтительно является большим, чем 50 мольных процентов из числа всех алкиленоксидных звеньев в молекуле, а более предпочтительно большим, чем 70 мольных процентов, и еще более предпочтительно большим, чем 90 мольных процентов.

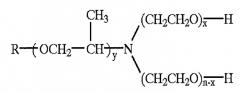

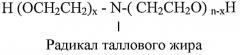

Для получения этоксилата жирного амина базовую молекулу подвергают этоксилированию. Этоксилирование в общем случае требует использования гидроксида щелочного металла, такого как КОН, NaOH и CsOH. Такие гидроксиды щелочных металлов могут быть оставлены как таковые или нейтрализованы слабыми кислотами, в особенности карбоновыми кислотами, такими как уксусная или молочная кислоты, для получения соли. В некоторых вариантах осуществления базовая молекула, подвергнутая этоксилированию, представляет собой жирный первичный амин, обладающий структурой R-NH2. В других вариантах осуществления базовая молекула может представлять собой одно или несколько производных жирного амина, таких как жирные диамины, обладающие структурой R-NH-(CH2)3-NH2; жирные триамины, обладающие структурой R-NH-(CH2)3-NH-(CH2)3-NH2; и жирные тетраамины, обладающие структурой R-NH-(CH2)3-NH-(CH2)3-NH-(CH2)3-NH2, где группы R представляют собой то, что обсуждалось выше.

Вне зависимости от типа базовой молекулы количество звеньев EO, присоединенных к каждому индивидуальному эквиваленту N-H исходного жирного амина («степень этоксилирования») предпочтительно находится в диапазоне от 2 до 50, более предпочтительно от 2 до 25, а еще более предпочтительно от 3 до 20. В моноаминовом производном таллового жира имеют место два эквивалента N-H. В тетрааминовом производном таллового жира имеют место 5 эквивалентов N-H.

Примеры подходящих этоксилатов жирных аминов, где y=0 и R=радикал таллового жира, перечислены в приведенной ниже таблице 1. Общая формула таких этоксилатов жирных аминов представляет собой:

| Таблица 1 Примеры этоксилированных третичных аминов, доступных от компании Huntsman | |||

| Торговая марка | Продукт | Теоретическая молекулярная масса | Совокупный амин (мэкв./г) |

| SURFONIC® | Т-2 | 350 | 2,75-3,10 |

| Т-5 | 490 | 1,96-2,13 | |

| Т-IO | 710 | 1,37-1,49 | |

| Т-12 | 798 | 1,23-1,28 | |

| Т-15 | 908 | 1,05-1,12 | |

| Т-20 | 1150 | 0,89-0,94 | |

| Т-50 | 2470 | 0,39-0,42 |

Дополнительные примеры подходящих этоксилатов жирных аминов перечислены в приведенной ниже таблице 2. В данных примерах y=0, но R необязательно представляет собой радикал таллового жира.

| Таблица 2 | |||

| Торговая марка | Продукт | Химическое описание | Эквивалентная масса (минимум/максимум) |

| Этоксилированные амины «ETHOMEEN» | С/12 | Этоксилированное (2) алкиламиновое производное кокосового масла | 280/300 |

| С/15 | Этоксилированное (5) алкиламиновое производное кокосового масла | 410/435 | |

| С/20 | Этоксилированное (10) алкиламиновое производное кокосового масла | 620/660 | |

| С/25 | Этоксилированное (15) алкиламиновое производное кокосового масла | 830/890 | |

| О/12 | Этоксилированный (2) олеиламин | 343/363 | |

| О/15 | Этоксилированный (5) олеиламин | 470/495 | |

| Т/12 | Этоксилированное (2) алкиламиновое производное таллового жира | 340/360 | |

| Т/15 | Этоксилированное (5) алкиламиновое производное таллового жира | 470/495 | |

| Т/25 | Этоксилированное (15) алкиламиновое производное таллового жира | 890/950 | |

| S/12 | Этоксилированное (2) алкиламиновое производное соевого масла | 342/362 | |

| S/15 | Этоксилированное (5) алкиламиновое производное соевого масла | 470/495 | |

| S/20 | Этоксилированное (10) алкиламиновое производное соевого масла | 685/725 | |

| S/25 | Этоксилированное (15) алкиламиновое производное соевого масла | 895/955 | |

| 18/12 | Этоксилированный (2) октадециламин | 350/370 | |

| 18/15 | Этоксилированный (5) октадециламин | 480/505 | |

| 18/20 | Этоксилированный (10) октадециламин | 690/730 | |

| 18/25 | Этоксилированный (15) октадециламин | 900/960 | |

| 18/60 | Этоксилированный (50) октадециламин | 2370/2570 | |

| Этоксилированные диамины «ETHODUOMEEN» | Т/13 | Этоксилированный (3) N-(радикал таллового жира)-1,3-диаминопропан | 220/250 |

| Т/20 | Этоксилированный (10) N-(радикал таллового жира)-1,3-диаминопропан | 375/405 | |

| Т/25 | Этоксилированный (15) N-(радикал таллового жира)-1,3-диаминопропан | 485/515 | |

| Пропоксилированные амины «PROPROMEEN» | С/12 | N-(радикал алкильного производного кокосового масла)-1,1'-иминобис-2-пропанол | 308/318 |

| О/12 | N-олеил-1,1'-иминобис-2-пропанол | 371/391 | |

| Т/12 | N-(радикал алкильного производного талового жира)-1,1'-иминобис-2-пропанол | 373/383 |

Кроме того, дополнительные примеры подходящих этоксилатов жирных аминов продемонстрированы в таблицах 3 и 4. В данных примерах у ≠ 0, а R представляет собой радикал таллового жира в таблице 3 и широкий ассортимент (изодецил, октадецил) групп в таблице 4. Данные этоксилаты жирных аминов также могут быть названы этоксилатами простых эфиров жирных аминов или даже этоксилированными простыми эфираминами.

| Таблица 3 Примеры этоксилированных простых эфираминов, доступных от компании Huntsman | |||

| Торговая марка | Продукт | Молекулярная масса | Совокупный амин (мэкв./г) |

| SURFONIC® | РЕА-25 | 547 | 1,69-1,96 |

| Таблица 4 Примеры этоксилированных простых эфираминов, доступных от компании Tomah | |||

| Продукт | Химическое описание | Молекулярная масса | Минимальное аминовое число |

| Е-14-2 | Бис(2-гидроксиэтил)изодецилоксипропиламин | 310 | 175 |

| Е-14-5 | Поли(5)оксиэтиленизодецилоксипропиламин | 445 | 123 |

| Е-17-2 | Бис(2-гидроксиэтил)изотридецилоксипропиламин | 345 | 155 |

| Е-17-5 | Поли(5)оксиэтиленизотридецилоксипропил-амин | 485 | 112 |

| Е-19-2 | Бис(2-гидроксиэтил)-С12/С15-алкилоксипропиламин | 350 | 150 |

| Е-22-2 | Бис(2-гидроксиэтил)октадецилоксипропиламин | 450 | 120 |

Само собой разумеется, что варианты осуществления настоящего изобретения могут включать добавки, обработки или оба компонента, но данные компоненты являются необязательными и могут быть использованы по желанию для конкретной области применения, собственно говоря, специалисты в соответствующей области техники должны представлять себе потребность в каждых из необязательных добавок или обработок, их назначение и соответствующие количества.

Примеры типов потенциальных добавок включают проклеивающие воска, разделительные смазки для форм, полиолы, катализаторы отверждения, удлинители изоцианатных цепей (например, соевые масла, льняное масло, лигнин, углеводы, пропиленкарбонат), антипирены (например, трихлорпропилфосфат, полифосфат аммония, трифенилфосфат), дымоподавляющие добавки, воду, антисептики для древесины, противогрибковые средства (например, борат цинка), противобактериальные средства (например, борную кислоту), пигменты, красители, ароматизаторы, антиоксиданты, поглотители ультрафиолетового излучения, пенообразователи, армирующие волокна, такие как стеклянные или минеральные или натуральные волокна, армирующие сетки, облицовочные материалы, размолотые отбросы пластмассы (специфический тип органического наполнителя) и их комбинации, хотя варианты осуществления этим не ограничиваются. Действительно, добавка может быть добавлена совместно с полиизоцианатным клеем или в виде отдельного потока. Примеры потенциальных обработок включают нанесение антиадгезива на поверхности прессования, предварительное нагревание лигноцеллюлозного субстрата и комбинацию из обоих вариантов. Однако варианты осуществления не ограничиваются данным перечнем потенциальных обработок. В общем случае специалисты в соответствующей области техники должны представлять себе надлежащие способы использования добавок или обработки, их используемый диапазон и используемый способ.

В случае использования в качестве дополнительной добавки проклеивающего воска он может быть нанесен на лигноцеллюлозный субстрат. Такие воска придают композитному продукту дополнительную водоотталкивающую способность, одновременно не оказывая неблагоприятного воздействия на эстетические, прочностные свойства или последующую переработку (такую как ламинирование, грунтование или приклеивание) композитного продукта. Использующиеся воска могут включать нижеследующее, но не ограничиваются только этим: парафиновый гач, парафиновый воск, полиэтиленовый воск, полиоксиэтиленовый воск, микрокристаллический воск, шеллачный воск, озокеритовый воск, буроугольный воск, эмульгированный воск и их комбинации.

В некоторых вариантах осуществления в качестве добавок или в рамках обработок используют внешнюю разделительную смазку, внутреннюю разделительную смазку или оба варианта разделительной смазки. Внешние разделительные смазки отличаются от внутренних разделительных смазок тем, что их наносят перед прессованием на поверхность пресса и/или на обнаженную поверхность субстрата, подвергнутого обработке связующим. В противоположность этому, внутренние разделительные смазки для форм используют в смеси с лигноцеллюлозной массой или в объеме клея. Таким образом, различие между внешними и внутренними разделительными смазками базируется на способе использования, а не на химическом составе; хотя химические составы внешних и внутренних разделительных смазок для форм обычно также различаются. Существует относительно большое количество композиций внутренних и внешних разделительных смазок для форм, известных на современном уровне техники, и в данном случае при желании можно использовать