Датчик натяжения цепи (варианты), цепной конвейер, сенсорный блок для обнаружения поломки цепи, способ определения натяжения цепи в цепном конвейере и пружинный узел для сенсорного блока

Иллюстрации

Показать всеДатчик натяжения цепи для цепного скребкового конвейера содержит рычаг и считывающий нагрузку штифт. Рычаг имеет первый конец, второй конец, противоположный первому концу, и нагружаемую прокладку. Первый конец присоединен с возможностью поворота к раме шарнирной осью, определяющей ось поворота. Нагружаемая прокладка расположена смежно с цепью конвейера и установлена с обеспечением контакта со скребками, проходящими мимо прокладки. Скребки, контактирующие с нагружаемой прокладкой, оказывают воздействие на рычаг в направлении, перпендикулярном указанной оси поворота. Считывающий нагрузку штифт присоединен к рычагу так, что он считывает усилие, прикладываемое скребками. Для обнаружения поломки цепи в двуцепном скребковом конвейере используют два датчика и сравнивают их измерения. Предварительная нагрузка на рычаг задается пружинным узлом. Обеспечивается надежное определение натяжения цепи. 8 н. и 35 з.п. ф-лы, 21 ил.

Реферат

РОДСТВЕННЫЕ ЗАЯВКИ

[0001] Данная заявка является частичным продолжением предварительной находящейся на рассмотрении заявки США №13/297067, поданной 15 ноября 20011 года, которая является частичным продолжением предварительной заявки США №12/767411, поданной 26 апреля 2010 года, на которую в настоящее время выдан патент США №8061510, зарегистрированный 22 ноября 2011 года, а также приоритет данной заявки заявляется по предварительной, находящейся на рассмотрении заявке США №61/510839, поданной 22 июля 2011 года, содержание которых целиком включено в данный документ посредством ссылки.

ОБЛАСТЬ ТЕХНИКИ

[0002] Данное изобретение, по существу, относится к горно-шахтному оборудованию и, в частности к приводным цепным конвейерам. Более конкретно, данное изобретение относится к устройству, предназначенному для определения натяжения скребковой цепи цепного конвейера.

ПРЕДПОСЫЛКИ ИЗОБРЕТЕНИЯ

[0003] Конвейеры, такие как забойные скребковые конвейеры, являются частью объединенной системы, используемой для разработки сплошного забоя, которая также содержит врубовую машину и опоры кровли. Поскольку указанная система выполняет единовременное удаление породы из одной подрубленной ленты (полосы) выемочного участка, то нагрузка на конвейер меняется по мере продвижения врубовой машины вдоль конвейера. При этом указанный конвейер постепенно продвигает вперед одну полосу, чтобы изменить свое местоположение для обслуживания следующей подрубки.

[0004] Извлекаемая порода медленно продвигается вдоль верхнего желоба конвейера с помощью узла из бесконечной цепи и скребковых планок, приводимого в действие цепными звездочками, расположенными у каждого конца конвейера. Более конкретно, указанный конвейер, как правило, содержит пару разнесенных цепей со скребковыми планками, соединяющими эти цепи. У разгрузочного конца конвейера породу выгружают на смежный конвейер, в то время как бесконечная цепь входит в нижний желоб и продолжает движение к концевой станции, где реверсивный барабан или звездочка изменяют направление цепи на обратное.

[0005] Обычные конвейеры для сплошных забоев, как правило, работают или при фиксированной общей длине, или они могут быть снабжены рамой, имеющей подвижный конец. Величину провисания цепи регулируют путем создания предварительного натяжения цепи, которое препятствует удлинению цепи, уменьшая величину образующегося провисания.

[0006] Рама с подвижным концом может использоваться для регулирования предварительного натяжения путем укорочения увеличившейся длины цепи, возникающей при межзвеньевом износе и при растяжении цепи, обусловленном нагрузкой на цепь. Регулирование указанного натяжения может выполняться с помощью контроля величины натяжения цепи и регулирования положения рамы с подвижным концом с помощью контура обратной связи.

[0007] Работа системы для сплошного забоя включает частое изменение положения многих деталей, которые составляют транспортирующую систему. Удержание данного оборудования на одной линии с целиком угля является непростой задачей, так как в этих системах устройства прямого управления направлением перемещения являются недоступными. Операторы должны полагаться на собственный опыт при регулировании положения конвейера относительно целика угля, чтобы противодействовать тенденции оборудования к постепенному сползанию вбок, что приводит к сползанию по забою, при этом часто единственным корректирующим действием, доступным для операторов, является отклонение конвейера на несколько градусов от прямого угла к целику угля. Этот процесс является медленным и требует высокой квалификации. Указанные изменения нагрузки и переустановка многих частей транспортирующей системы приводят в результате к изменению натяжения цепи.

[0008] При некоторых рабочих режимах на верхнем желобе может произойти поломка одной из цепей в узле, состоящем из цепей и скребковых планок. Затем несломанная цепь может пройти в обратный желоб вместе со сломанной цепью. Сниженное натяжение в нижнем желобе может иметь одна цепь, которая проходит к концевой станции, а затем поверх звездочки, расположенной в концевой станции. Если на верхнем желобе сломанная цепь не идентифицирована, то также может сломаться и вторая цепь, причем наиболее вероятно, что эта поломка произойдет при приближении сломанной части цепи к участку выгрузки. Эта дополнительная поломка может вызвать повреждение связанного с цепью оборудования. За указанной поломкой следует продолжительное время простоя, необходимое для выполнения ремонта. Проведение визуального выявления поломанного звена возможно, однако маловероятно, поскольку данное звено покрыто транспортируемой породой. Кроме того, на большинстве установок требования техники безопасности запрещают операторам находиться рядом с концевой станцией конвейера, что дополнительно снижает возможность обнаружения поломки вручную.

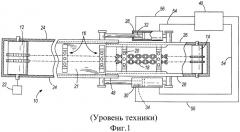

[0009] Фиг.1 из патента США №5131528 иллюстрирует известный скребковый цепной конвейер. Фиг.1 показывает в упрощенном виде различные элементы конвейера, необходимые для понимания условий эксплуатации оборудования конвейера. Конвейер или агрегат, обозначенный по существу номером 10, содержит приводной барабан/звездочку 12 и вспомогательный или направляющий барабан/звездочку 14, разнесенные на длину прохождения гибкого конвейера 16, частично показанного контуром из штриховых линий. Как показано, конвейер 16 содержит сдвоенные конвейерные цепи 18 и разнесенные скребки 20, прикрепленные к сдвоенным цепям 18. Во время работы конвейера скребки 20 проталкивают собранную породу, например, добытый уголь, по нижележащему конвейерному лотку 21. Конвейер 10 обычно расположен смежно со стенкой выработки, в которой разрабатывается пласт породы, для транспортировки ее к одному концу. Затем породу переносят на вспомогательный конвейер для дальнейшего ее перемещения.

[0010] Барабан/звездочка 12 соответствующим образом присоединен к приводному двигателю 22 конвейера. Работа двигателя 22 заставляет звездочку взаимодействовать со сдвоенными цепями 18 для продвижения конвейера 16. Пара боковых стенок 24, образующих первую часть «составной рамы» конвейера 10, служит для опоры барабана/звездочки 12 с возможностью вращения. Показано, что боковые стенки 24 раздвижным способом взаимодействуют со второй парой боковых стенок 26, образующих вторую часть рамы, и которые вместе с боковыми стенками 24 составляют вышеупомянутую составную раму. Указанное раздвижное соединение, обозначенное по существу номером 48, создает возможность для перемещения частей рамы относительно друг друга.

[0011] Направляющий барабан/звездочка 14 соответствующим образом установлен для обеспечения его вращения между боковыми стенками 26. Относительное перемещение смежных боковых стенок 24 и 26 у соединения 48 позволяет соответственно изменять расстояние между барабанами/ звездочками 12 и 14. Сдвоенные конвейерные цепи 18 могут иметь увеличенное или уменьшенное натяжение в зависимости от направления регулирующего перемещения указанных опорных барабана/звездочек относительно друг друга. Для обеспечения этого относительного перемещения конвейер 10 содержит натяжное средство в виде пары гидравлических цилиндров 28, 30. Каждый цилиндр 28, 30 установлен на смежной боковой стенке 26 с прикреплением к ней. В другом варианте выполнения (не показан) может использоваться только один гидравлический цилиндр. Цилиндры 28, 30 содержат соответствующие поршни 32, 34, каждый из которых в рабочем порядке присоединен к боковой стенке 24 любым подходящим известным способом.

[0012] Перемещение поршней 32, 34 вызывает перемещение первой части конвейера 16, представленной боковыми стенками 24, в продольном направлении относительно второй части рамы и боковых стенок 26, обеспечивая тем самым при необходимости уменьшение или увеличение натяжения цепи 18. Управление перемещением поршней 32 и 34 обеспечивает обычная гидравлическая схема регулирования натяжения, изображенная на фиг.1 под номером 40.

[0013] Как изложено выше, конкретная величина натяжения конвейерной цепи 18 является важным фактором для обеспечения надлежащей и эффективной работы конвейера 10. Слишком малое натяжение может вызвать сползание цепи конвейера с зубцов звездочек и фактически ее выход из зацепления. С другой стороны, слишком большое натяжение может создавать чрезмерное напряжение в компонентах конвейера, увеличивая опасность возникновения механического повреждения в различных частях конвейера.

[0014] Фиг.2 из патента США №7117989 иллюстрирует известный механизм, предназначенный для регулирования натяжения скребковой цепи в конвейере. Фиг.2 показывает реверсивное натяжное устройство 51, которое образует вспомогательное приводное средство забойного конвейера и на котором расположено спицованное цепное колесо 52 с возможностью приведения во вращение от приводных блоков (не показаны).

[0015] Все лотковые секции 70 и рама 51 машины, а также любые используемые промежуточные или переходные лотки, расположенные между ними, содержат верхний желоб 54А и нижний желоб 54В. В верхнем желобе 54А перемещаемая порода (например, уголь) транспортируется с помощью скребков 20 до главного привода, а в нижнем желобе 54 В скребки 20 возвращаются обратно к указанному вспомогательному приводу. Условия постоянного изменения нагрузки в верхнем желобе 54А вызывают изменение натяжения в верхнем желобе 54А и нижнем желобе 54 В конвейера 16.

[0016] Для определения натяжения конвейера 16 на указанной раме реверсивного устройства 51, образующего вспомогательное приводное средство, расположен датчик, обозначенный по существу номером 60. Указанный датчик содержит подвижную рабочую часть или считывающую рабочую часть 62 с изогнутой поверхностью 61 скольжения, которая соединена с валом 63 так, что считывающая рабочая часть 62 не может быть повернута, при этом указанный вал проходит с наклоном поверх конвейерного лотка и возвратного лотка скребкового конвейера 16 в верхнем желобе 54А рамы 51 цепного конвейера. Вал 63 поддерживается опорными блоками 64, один из которых схематически показан у задней боковой поверхности реверсивного устройства 51. Вес считывающей части 62 датчика заставляет ее поверхность 61 скольжения непосредственно контактировать с верхней поверхностью скребка 20 или с верхней поверхностью вертикальных цепных звеньев 57 в участке измерительной зоны. В это же время вал 63, поддерживаемый в опорных блоках 64 с возможностью вращения, образует измерительный вал, и с помощью преобразователя 65 углового положения вала относительное положение измерительного вала 63 и, соответственно, относительное положение или угловое положение главной части 62, жестко соединенной с указанным валом, может быть измерено и передано к оценочному и управляющему блоку 72 с помощью сигнальной линии 71. В зависимости от измерительного сигнала указанного преобразователя 65 оценочный и управляющий блок 72 приводит в действие обеспечивающий натяжение привод 55 реверсивного устройства 51 с помощью сигнальной линии 75.

[0017] В широкой зоне внутри верхнего желоба 54А реверсивного устройства 51, называемой в дальнейшем измерительной зоной, проходящей между точками 67 и 68, обозначенной на чертеже сдвоенными стрелками, скребковый конвейер 16 имеет вертикальный люфт. Другими словами, между точками 67 и 68 вдоль тракта верхнего желоба 54А конвейер 16 может по существу двигаться свободно в вертикальном направлении, т.е. перпендикулярно нижней части верхнего желоба 73, 74.

[0018] В показанном варианте выполнения скребковая цепь проходит с оптимальным натяжением, т.е. некоторые звенья цепи в измерительной зоне слегка приподнимаются над нижней частью верхнего желоба 74. С другой стороны, если цепь провисает, то звенья 57, 58 цепи и скребки 59 в участке измерительной зоны и в участке рамы машины входят в контакт в каждой точке с нижней частью верхнего желоба 73 или 74 реверсивного устройства 51, при этом считывающая часть 62 датчика находится в положении максимального нижнего отклонения. Это состояние выявляет оценочный и управляющий блок 72, при этом обеспечивающий натяжение привод 55 приводится в вытянутое состояние. Если натяжение скребкового конвейера 16 увеличивается, то вертикальные и горизонтальные звенья 57, 58 цепи вместе со скребками 59 конвейера 16 могут перемещаться в измерительной зоне даже с большим подъемом из-за отсутствия ограничительного управления и наличия вертикального люфта (67 или 68). Указанный подъем вызывает поворот считывающей части 62 датчика по часовой стрелке, и это смещение выявляет преобразователь 65 углового положения вала и передает к оценочному и управляющему устройству 72 в виде измерительного сигнала. Если натяжение цепи достигает предварительно заданного натяжения, соответствующего состоянию туго натянутой цепи, то обусловленное этим большее отклонение считывающей части 62 выявляет непосредственно преобразователь 65 углового положения вала. Тогда оценочный и управляющий блок 72 приводит в действие обеспечивающий натяжение привод 55, в некоторых случаях с помощью алгоритма управления схемой обратной связи, с помощью сигнальной линии 75, так что обеспечивающий натяжение цилиндр 56 приводится во втянутое состояние, чтобы уменьшить натяжение в скребковом конвейере 16.

[0019] К другим механизмам, предназначенным для текущего контроля натяжения цепи, относятся механизмы, рассмотренные в патентах США №№5505293 и 4657131.

[0020] В некоторых существующих в настоящее время конструкциях в сменных накладках верхнего выступа в конце подвижной рамы расположены считывающие нагрузку прокладки. Однако при таком расположении указанные прокладки подвергаются чрезмерному нагреву, обусловленному трением. Эти прокладки также подвергаются воздействию полных ударных сил, создаваемых каждым скребковым элементом, проходящим мимо указанной прокладки. Кроме того, в подобных конструкциях, как правило, указанная цепь должна быть отрегулирована при максимальной нагрузке для обеспечения точного измерения величины провисания, создаваемого при работе цепи, при этом регулирование натяжения при максимальной нагрузке увеличивает межзвеньевой износ, снижая тем самым срок службы цепи.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

[0021] В качестве отправной точки в данном изобретении рассмотрен вышеописанный типичный конвейер для сплошных забоев, в котором разгрузочный конец фиксирован, а концевая станция содержит раздвижную подвижную раму. Целью данного изобретения может быть создание устройства, обеспечивающего определение и регулирование натяжения скребковой цепи, которое определяет натяжение надежным и простым способом. Другой целью данного изобретения может быть создание такого устройства, которое надежно считывает натяжение цепи, не создавая одновременно неблагоприятного воздействия на тракт цепи.

[0022] Данное изобретение также может обеспечить средство идентификации сломанной цепи при ее выходе из реверсивной звездочки и вхождении в верхний желоб конвейера. При обнаружении поломки цепь может быть автоматически остановлена с помощью системы управления скребковым забойным конвейером, чтобы избежать возможности возникновения дальнейшего повреждения и предупредить операторов о необходимости проведения ремонта цепи.

[0023] Другой целью данного изобретения может быть обеспечение подвижных рам у обоих концов конвейера, чтобы создать возможность для независимой подгонки концов конвейера к каждому концу целика угля с одновременным поддержанием достаточного натяжения цепи и его регулированием.

[0024] Обеспечение раздвижной секцией разгрузочных и реверсивных концевых рам направлено на решение проблемы сползания с поверхности забоя благодаря созданию оператору возможности быстрого регулирования положения обоих концов конвейера с устранением тем самым явлений сползания. Такое конструктивное решение может быть важным для обычных конвейерных систем с концевой выгрузкой, в которых должна поддерживаться надлежащая взаимосвязь разгрузочного конвейера и вспомогательного поперечного конвейера (консольного перегружателя) для сплошного забоя. Эта проблема усложняется при использовании двух конвейеров для сплошного забоя, работающих рядом, что часто встречается при подэтажном обрушении или выемке угля с обрушением.

[0025] В одном независимом варианте выполнения предлагается датчик натяжения цепи для цепного конвейера, причем указанный цепной конвейер содержит раму и цепь, содержащую множество скребков. Указанный датчик натяжения может, в общем, содержать рабочий рычаг и считывающий нагрузку штифт. Указанный рычаг может иметь первый конец, присоединенный с возможностью поворота к раме шарнирной осью, определяющей поворотную ось, второй конец, противоположный первому концу, и нагружаемую прокладку. Указанная прокладка может быть установлена смежно с цепью и расположена так, чтобы входить в контакт со скребками, проходящими мимо прокладки. Скребки, входящие в контакт с нагружаемой прокладкой, могут оказывать воздействие на рабочий рычаг в направлении, перпендикулярном поворотной оси. Считывающий нагрузку штифт может быть присоединен к рабочему рычагу так, что указанный штифт обеспечивает считывание усилия, создаваемого скребками.

[0026] В другом независимом варианте выполнения цепной конвейер может, по существу, содержать раму, цепь с множеством скребков и датчик натяжения. Указанная рама имеет первый конец и второй конец, причем первый конец обладает подвижностью относительно второго конца. Указанная цепь содержит множество скребков и поддерживается рамой так, что цепь движется по кругу между первым и вторым концом.

[0027] Указанный датчик натяжения содержит рабочий рычаг и считывающий нагрузку штифт. Рабочий рычаг может быть расположен проксимально к первому концу рамы конвейера, при этом он имеет шарнирный конец, присоединенный с возможностью поворота к раме шарнирной осью, определяющей поворотную ось, считывающий конец, противоположный шарнирному концу, и нагружаемую прокладку, смежную с цепью конвейера. Указанная прокладка может быть расположена так, чтобы входить в контакт со скребками по мере их прохождения между первым и вторым концом рамы конвейера, причем скребки оказывают воздействие на рабочий рычаг в направлении, перпендикулярном поворотной оси. Считывающий нагрузку штифт может быть присоединен к рабочему рычагу так, что указанный штифт считывает усилие, создаваемое скребками.

[0028] В еще одном независимом варианте выполнения предлагается сенсорный блок для выявления поломки цепи в бесконечном конвейере, причем указанный конвейер содержит раму, две разнесенные цепи и множество скребков, присоединенных между цепями. Сенсорный блок может по существу содержать первый датчик, определяющий параметры, характеризующие натяжение одной цепи, и второй датчик, определяющий параметры, характеризующие натяжение другой цепи, при этом выполняется оценка различия между натяжениями одной и другой цепи.

[0029] В еще одном независимом варианте выполнения предлагается способ для определения натяжения в цепи конвейера, причем указанная цепь поддерживается рамой конвейера и содержит множество скребков. Указанный способ может по существу включать обеспечение датчика натяжения, содержащего рабочий рычаг, имеющий первый конец, присоединенный с возможностью поворота к раме, второй конец, противоположный первому концу, и нагружаемую прокладку, смежную с цепью, причем указанный датчик натяжения содержит считывающий нагрузку штифт, присоединенный к раме и ко второму концу рабочего рычага, введение в контакт прокладки со скребками, приложение усилия сдвига к считывающему нагрузку штифту, считывание усилия сдвига, прикладываемого к считывающему нагрузку штифту, и определение натяжения цепи.

[0030] В еще одном независимом варианте выполнения предлагается пружинный узел для сенсорного блока в бесконечном конвейере. Указанный конвейер содержит раму, по меньшей мере одну цепь и множество скребков, присоединенных к указанной цепи. Сенсорный блок содержит подвижный рычаг и датчик. Пружинный узел может по существу содержать болт, проходящий через рычаг, гайку для закрепления рычага относительно болта и пружинный элемент для приложения усилия предварительной нагрузки на рычаг, при этом пружинный элемент может быть отрегулирован для изменения усилия предварительной нагрузки.

[0031] В еще одном независимом варианте выполнения предлагается датчик натяжения цепи для цепного конвейера, содержащего раму и цепь с множеством скребков. Указанный датчик натяжения содержит рабочий рычаг, присоединенный с возможностью поворота к раме, скребки, входящие в контакт с рабочим рычагом, оказывающие на него воздействие усилия в первом направлении, считывающий нагрузку штифт, присоединенный к рабочему рычагу и обеспечивающий считывание усилия, воздействующего на рычаг, и пружинный узел, присоединенный между рамой и рабочим рычагом для смещения указанного рычага в сторону от рамы.

[0032] Независимые аспекты данного изобретения будут очевидны при рассмотрении подробного описания, формулы изобретения и сопроводительных чертежей.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[0033] Фиг.1 изображает вид сверху известного устройства скребкового цепного конвейера с загрузочным, разгрузочным концом.

[0034] Фиг.2 изображает схематически известный датчик натяжения, обеспечивающий выявление и натяжение скребковой цепи.

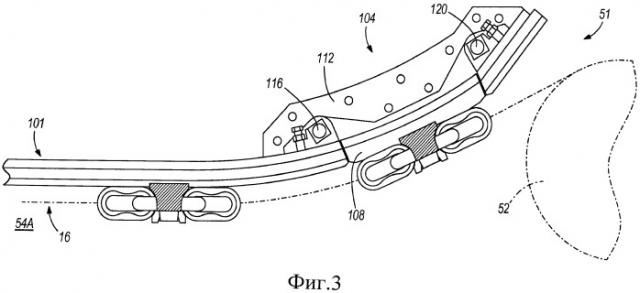

[0035] Фиг.3 изображает вид сверху улучшенного датчика натяжения.

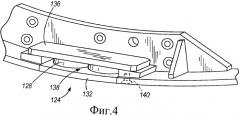

[0036] Фиг.4 изображает вид в аксонометрии другого варианта выполнения датчика натяжения, показанного на фиг.3.

[0037] Фиг.5 изображает вид в аксонометрии датчика натяжения, показанного на фиг.4, установленного у концевой станции конвейера.

[0038] Фиг.6 изображает вид в аксонометрии динамометрического датчика, используемого в датчике натяжения, показанном на фиг.4 и 5.

[0039] Фиг.7 изображает схематический вид цепи, двух датчиков натяжения и устройства регулирования натяжения.

[0040] Фиг.8 изображает вид сверху конвейера и вторичного или вспомогательного конвейера.

[0041] Фиг.9 изображает вид сбоку конвейера и вспомогательного конвейера, показанных на фиг.8.

[0042] Фиг.10 изображает вид сверху сдвоенной конвейерной системы.

[0043] Фиг.11 изображает вид в аксонометрии концевой рамы цепного конвейера.

[0044] Фиг.12 изображает увеличенный вид концевой рамы цепного конвейера, показанной на фиг.11.

[0045] Фиг.13 изображает вид в аксонометрии сенсорного блока.

[0046] Фиг.14 изображает вид в сборке сенсорного блока, показанного на фиг.13.

[0047] Фиг.15 изображает сенсорный блок, показанный на фиг.13, в разрезе, взятом по лини 15-15.

[0048] Фиг.16 изображает увеличенный разрез сенсорного блока, показанного на фиг.15.

[0049] Фиг.17 изображает увеличенный разрез сенсорного блока, показанного на фиг.15.

[0050] Фиг.18 изображает покомпонентный вид пружинного узла.

[0051] Фиг.19 изображает разрез сенсорного блока, показанного на фиг.18.

[0052] Фиг.20 изображает увеличенный разрез сенсорного блока.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

[0053] До приведения подробного объяснения любого независимого варианта выполнения данного изобретения следует понять, что данное изобретение не ограничивается его применением к деталям конструкции и расположениями компонентов, рассматриваемых в последующем описании или проиллюстрированных на последующих чертежах. Данное изобретение может иметь другие независимые варианты выполнения и может быть использовано на практике или выполнено различными способами. Кроме того, следует понимать, что фразеология и терминология, используемые в данном документе, приведены с описательной целью и не должны рассматриваться как ограничительные. Использование в данном документе терминов «включающий» и «содержащий», а также производных от них, означает распространение на перечисленные далее элементы и их эквиваленты, также как и на дополнительные элементы. Использование в данном документе термина «состоящий из» и производных от него означает охват только перечисленных ниже элементов и их эквивалентов. Далее, следует понимать, что такие термины, как «направленный вперед», «направленный назад», «левый», «правый», «направленный вверх» и «направленный вниз», и т.д., являются терминами, используемыми для удобства, которые не следует толковать как ограничительные.

[0054] Фиг.3 иллюстрирует улучшенный вариант считывающего силу натяжения средства 60, показанного на фиг.2. Как правило, для создания возможности оптимального использования длины заднего конца, или концевой станции, или реверсивного устройства 51 устанавливают сменную накладку 101 для направления конвейера 16 вниз к тракту или уровню 54А желоба. Натяжное средство или датчик 104 натяжения, показанный на фиг.3, содержит сменную накладку 101, содержащую сменную пластину 108, которая контактирует с верхней поверхностью конвейера 16.

[0055] Сменная пластина 108 поддерживается опорой 112 сменной накладки, при этом сменная пластина 108 у одного конца присоединена к опоре 112 штырем 116, а у другого конца считывающим нагрузку штифтом 120. Сменная пластина 108 входит в соединение с верхней поверхностью конвейера 16 и изменяет путь или траекторию перемещения конвейера 16. Этот контакт и изменение направления конвейера создает усилие, прикладываемое к пластине 108. Указанный штифт 120, который присоединяет пластину 108 к опоре 112, обеспечивает считывание этого усилия. Затем выходной сигнал с указанного штифта 120 используется для определения натяжения конвейера 16 и регулирования натяжения, при необходимости, с использованием любого обычного натягивающего цепь устройства, такого как соединение 48, поршни 32 и 34 и гидравлическая схема регулирования натяжения, показанные на фиг.1.

[0056] Другой и предпочтительный вариант 124 выполнения датчика натяжения проиллюстрирован на фиг.4, в котором между сменной пластиной 132 и опорой 136 сменной накладки расположен динамометрический датчик 128. Динамометрический датчик 128, который показан на фиг.6, представляет собой цилиндр с множеством проходящих через него разнесенных проходов 130. Внутри проходов находятся датчики силы (не показаны), которые измеряют силу сжатия, действующую на указанный датчик 128. При помещении датчика 128 между пластиной 132 и опорой 136 указанный датчик 128 реагирует на усилие, прикладываемое к пластине 132 конвейером 16. Для обеспечения резервирования, как показано в предпочтительном варианте выполнения, изображенном на фиг.4, между пластиной 132 и опорой 136 расположены два разнесенных динамометрических датчика 128. Более конкретно, опора 136 содержит полость 138, которая вмещает указанный датчик 128, при этом сменная пластина 132 присоединена к опоре 136 винтом 140.

[0057] Фиг.5 иллюстрирует вид в аксонометрии датчика 124 нагрузки, установленного у концевой станции 51 конвейера 10. Как показано, полость 138, вмещающая динамометрические датчики 128, может быть образована пластиной 142, прикрепленной к опоре 36 сменной накладки. Такое решение обеспечивает легкий доступ к указанным датчикам 128 из расположенного смежно конвейера 10 без необходимости в выполнении значительного демонтажа частей конвейера. Соответственно, при этом обеспечивается легкий доступ к датчику 124 натяжения и его ремонт при возникновении необходимости в этом.

[0058] На фиг.7 показано, что на подобном конвейере 10 выполнено два подобных датчика натяжения. Более конкретно, в этом варианте выполнения конвейер 16 содержит две разнесенные цепи 18 и множество скребков или скребковых планок 20, которые присоединены с разнесением, но между двумя цепями 18. Каждый скребок 20 имеет первый конец и второй конец. Каждый конец скребковой планки отнесен от его соответствующей смежной цепи. Датчик натяжения, такой как датчик, показанный на фиг.2, 3 и 4, выполнен в соответствующей сменной накладке для каждой одной из двух цепей 18. Каждый датчик 124 электрически присоединен через линию 154 к компаратору 158.

[0059] В предпочтительном варианте выполнения, как показано на фиг.7, часть конвейера, которая входит в контакт с датчиком 124 натяжения, является концом или наконечником скребковой планки 20. В других вариантах выполнения, не показанных, датчик 124 натяжения может быть помещен выше каждой из цепей, вместо концов скребка. Конец скребковой планки 20 может лишь периодически входить в контакт с указанной сменной накладкой. При таком решении датчик 124 может создавать лишь периодические сигналы.

[0060] Для исключения кратковременных пиков нагрузки и обеспечения возможности для нерегулярного прохождения скребковой планки 20 датчик 124 обеспечивает накопление данных со скользящим усреднением при прохождении некоторого количества скребковых планок. Так как каждый конец скребковой планки проходит вдоль датчика нагрузки, то даже при постоянном натяжении цепи происходит изменение указанного сигнала вследствие изменения геометрического построения данной системы. Датчик 124 регистрирует значение пикового сигнала по мере прохождения каждой скребковой планки 20 по сменной пластине 132. Если пиковые значения со скользящим усреднением являются слишком низкими, тогда натяжное средство размыкает соединение 48 для удлинения цепи, или наоборот. Натяжное средство подготавливают к использованию путем установки требуемого значения пикового сигнала путем остановки конвейера вместе со скребковой планкой под датчиком, прикрепления временного преобразователя нагрузки к собственно цепи и затем перемещения соединения 48 для натяжения неподвижной цепи. Когда цепь находится под требуемым натяжением, то датчик 124 сохраняет этот сигнал, причем величина этого сигнала является той величиной, которую датчик 124 поддерживает во время рабочего хода конвейера.

[0061] Вышеизложенное является упрощенным вариантом системы управления сигналом датчика и применяется для увеличения или уменьшения постоянной нагрузки на цепь во время цикла выемки угля. Кроме того, датчик 124 натяжения также должен обслуживать особые случаи, такие как запуск полного конвейера или быстрая разгрузка конвейера, например, когда врубовая машина прекращает выемку породы. Способ накопления величины сигнала со скользящим усреднением не может обеспечить достаточно быстрого реагирования при возникновении указанных случаев, поэтому должны быть приняты предварительные меры. Например, до запуска загруженного конвейера выполняют натяжение звездочки для обеспечения значительного натяжения цепи, чтобы предотвратить провисание цепи.

[0062] В случае поломки цепи натяжение двух цепей 18 будет различаться. Выходные сигналы с датчиков 124 сравниваются с помощью сравнивающего устройства, компаратора 158, и в случае существенного различия работа конвейера 10 может быть остановлена, чтобы можно было выполнить ремонт сломанной цепи. В предпочтительном варианте выполнения датчики 124 выполнены смежно с верхним желобом концевой станции конвейера. Если потребуется использование дополнительных датчиков или считывание натяжения в других местоположениях конвейера, то могут использоваться другие датчики 124, расположенные в других местах. Использование двух датчиков 124 также является предпочтительным, для того, чтобы выходной сигнал с датчиков 124 мог быть усреднен для обеспечения более точного показания полного натяжения конвейера. Компаратор 158 образует часть натяжного устройства цепи, например, соединения 48, поршней 32 и 34, и схемы, показанной на фиг.1.

[0063] Как показано на фиг.8, у одного конца конвейера 210 расположен вспомогательный или вторичный конвейер 200. Порода с конвейера 16 переносится на вспомогательный конвейер 200. Во время работы конвейера 210 его местоположение может изменяться относительно местоположения вспомогательного конвейера 200. В настоящее время оператору необходимо выполнить различные регулировки, чтобы попытаться компенсировать это изменение, что приводит к затруднению в поддержании работы конвейера.

[0064] Для того чтобы компенсировать некоторое изменение местоположения конвейера 210 относительно вспомогательного конвейера 200 рама конвейера обеспечивает движение скольжения у обоих концов. У одного конца движение скольжения обеспечивает регулирование натяжения конвейера 16, а движение скольжения у другого конца обеспечивает перемещение конвейера 210 относительно вспомогательного конвейера 200. Если конвейер 210 перемещается относительно вспомогательного конвейера 200, то оператор может перемещать скользящий конец конвейера 210 смежный с вспомогательным конвейером 200. Перемещение скользящего конца конвейера 210 также может быть создано путем использования натяжного средства, как изложено в дальнейшем, например, средство, используемое на обеспечивающем натяжение конце 51 конвейера 16. Только в этом случае данное перемещение предназначается не для воздействия на натяжение конвейера 16, а для воздействия на расположение конца конвейера 210 относительно вспомогательного конвейера 200. При выполнении перемещения у этого конца конвейера изменяется натяжение цепи, поэтому выполняется регулирование другого конца конвейера 210 автоматическим натяжным средством для возврата конвейера 16 в прежнее состояние с соответствующим натяжением. Перемещение подвижного конца конвейера 210, смежного с вспомогательным конвейером 200, должно преодолевать максимальные рабочие натяжения цепи (которые максимальны при достижении рамы этими верхними цепями, плюс значительное трение скольжения, обусловленное обычным большим размером и весом шахтного штрекового оборудования).

[0065] Более конкретно, приводной барабан/звездочка 312 соответствующим образом присоединена к приводному двигателю 322 конвейера. Работа двигателя 322 заставляет звездочку, входящую в зацепление с двойными цепями 18, продвигать конвейер 16. Более конкретно, как показано на фиг.8 и 11, в дополнении к гидравлическим поршням 32 и 34, охватывающим соединение 48 у концевой станции 51, пара боковых стенок 324, образующая первую часть «составной рамы» главного штрекового конца конвейера, служит для опоры барабана/звездочки 312 с возможностью вращения. Показано, что боковые стенки 324 входят в телескопическое соединение со второй парой боковых стенок 326, образующих вторую часть данной рамы, и которые вместе с боковыми стенками 324 образуют вышеупомянутую составную раму. Телескопическое соединение, обозначенное по существу номером 348, создает возможность для перемещения частей рамы относительно друг друга.

[0066] Таким образом, относительное перемещение у соединения 348 между смежными боковыми стенками 324 и 326 создает промежуток между барабаном/звездочкой 312 и 14 для обеспечения соответствующего изменения. В конвейере 16 может быть увеличено или уменьшено натяжение в зависимости от направления регулировочного перемещения опорных барабана/звездочек относительно друг друга. Для обеспечения этого относительного перемещения конвейер 310 содержит пару гидравлических цилиндров 328 и 330, каждый из которых установлен и прикреплен к смежной боковой стенке 326. Указанные цилиндры содержат соответствующие поршни 332 и 334, каждый из которых в рабочем порядке присоединен к боковой стенке 324 любы известным и подходящим способом.

[0067] Местоположение аппарата конвейера относительно вспомогательного конвейера дополнительно проиллюстрировано на фиг.9. При необходимости вместо корректировки оператором местоположения аппарата конвейера, последний может быть физически присоединен штангой 352 к вспомогательному конвейеру. В этом случае у этого конца конвейера натяжение поддерживается с помощью некоторого натяжного средства, такого как вышеупомянутое натяжное средство. Однако для компенсации некоторого перемещения в случае изменения местоположения вспомогательного и основного конвейера в гидравлическом натяжном средстве должен быть выполнен или гидравлический аккумулятор (не показан), или некоторый перепускной клапан (не показан) для того, чтобы создать возможность для перемещения этого подвижного конца конвейерного устройства 210. При регулировании этого конца устройства 210 благодаря перемещению вспомогательного конвейера 200 обеспечивается корректировка натяжения, как было изложено выше, с помощью концевой станции 51.

[0068] Задача перемещения аппарата конвейера относительно вспомогательного конвейера становится