Способ изготовления электродов с пористым никелевым покрытием для щелочных электролизеров воды

Иллюстрации

Показать всеИзобретение относится к способу изготовления электродов с пористым никелевым покрытием для щелочных электролизеров воды путем нанесения никелевого порошка из гальванической ванны с добавками низкомолекулярных спиртов на поверхность никелевой просечно-вытяжной сетки. Данный способ представляет собой упрощенную технологию изготовления пористых электродов с катализаторами с высоким ресурсом работы для щелочных электролизеров воды и обеспечивает снижение энергопотребления электролизеров. 2 з.п. ф-лы, 4 ил.

Реферат

Предлагаемое изобретение относится к технологии изготовления пористых электродов на сетчатой основе с пористым никелевым покрытием, модифицированным катализаторами катодных и анодных процессов для электролизеров с щелочным электролитом.

Из технологии щелочного электролиза известны катализаторы катодных процессов на основе соединений никеля с фосфором состава NiPx (Paseka. Выделение водорода и его адсорбция на активных аморфных гладких NiPx электродах // Electrochimica Acta, N11, vol.40, p.1633-1640, 1995). Катализатор с содержанием фосфора 3 масс.% наносят на гладкую никелевую фольгу электроосаждением из растворов, содержащих сульфат никеля, гипофосфит натрия, борную кислоту и хлорид аммония. Электроды обладают достаточно высокой каталитической активностью, не требуют использования дорогостоящих реагентов и сохраняют высокую активность в течение тысяч часов непрерывной работы. Главный недостаток описанного способа - высокая трудоемкость, низкая стабильность процесса нанесения, а также низкая площадь рабочей поверхности гладкого покрытия.

Из технологии щелочного электролиза известны катализаторы анодных процессов на основе никель-кобальтовых шпинелей. Фазу катализатора формируют на поверхности электрода термическим разложением спиртовой смеси нитратов никеля и кобальта, взятых в соотношении 1:2 соответственно (S.P. Singh, S. Samuel, S.K. Tiwari, Изготовление тонких пленок шпинелей на никелевой подложке, изменение их электрокаталитической поверхности в процессах выделения кислорода // Int. J. Hydrogen Energy, 1996, vol.21, №3, pp.171-178.). Главным недостатком метода является высокая трудоемкость и длительность, поскольку при однократном повторении процедуры покрывается 3-7% поверхности.

Наиболее близким по технической сущности является способ формирования пористых электродов на основе сплавов никеля Ренея (Y. Choquette, H. Menard, L. Brossard, Разряд водорода на композиционных электродах, покрытых никелем ренея // Int. J. Hydrogen Energy, 1989, vol.14, n.9, р 637-642.) и поверхностно-скелетные катализаторы (Коровин Н.В., Козлова Н.И., Савельева О.Н., Лапшина Т.В. Способ изготовления пористого электрода для электрохимических процессов // 1979, Авт.св. СССР №715646). Обычно их получают выщелачиванием сплавов никель-алюминий, никель-цинк, нанесенных на поверхность подложки. Достоинствами данного типа электродов является высокоразвитая поверхность, высокая каталитическая активность и возможность использования электродов в качестве катодов и анодов. Главным недостатком является высокая трудоемкость и длительность стадий выщелачивания, а также низкий ресурс работы.

Технической задачей предлагаемого технического решения является создание упрощенной технологии изготовления пористых электродов с катализаторами с высоким ресурсом работы для щелочных электролизеров воды и снижение энергопотребления электролизеров.

Технический эффект, возникающий при решении поставленной задачи и заключающийся в развитии поверхности и повышении электрохимической активности электродов достигается тем, что способ изготовления электродов с пористым никелевым покрытием для щелочных электролизеров воды путем нанесения никелевого порошка из гальванической ванны осуществляют с добавлением низкомолекулярных спиртов на поверхность никелевой просечно-вытяжной сетки.

Кроме того, для повышения каталитической активности электродов с пористым никелевым покрытием в катодных процессах щелочного электролиза проводят дополнительное модифицирование наночастицами никель-фосфора, получаемых восстановлением сульфата никеля гипофосфитом натрия на поверхности покрытия, причем процесс восстановления проводят при температуре 20-40°С.

Кроме того, для повышения каталитической активности электродов с пористым никелевым покрытием в анодных процессах щелочного электролиза проводят дополнительное модифицирование NiCo2O4 отжигом спиртового раствора нитратов никеля и кобальта.

Перечень рисунков:

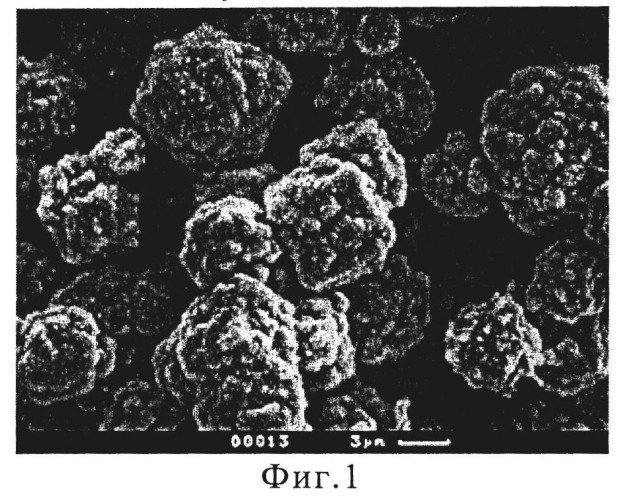

Фиг. 1. Электрод с пористым никелевым покрытием.

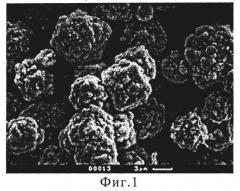

Фиг. 2. Электрод с пористым никелевым покрытием, модифицированным катализатором никель-фосфор.

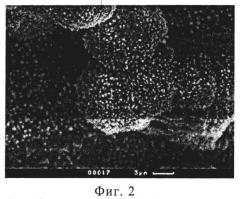

Фиг. 3. Поляризационные кривые выделения водорода.

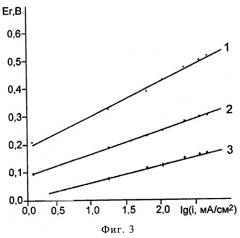

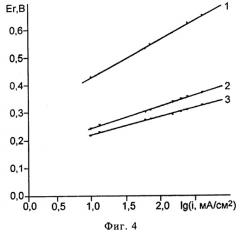

Фиг. 4. Поляризационные кривые выделения кислорода.

Основой электрода является никелевая просечно-вытяжная сетка, например, с размером ячейки 1×2 мм. На первой стадии производят обезжиривание подложки кипячением в органическом растворителе, например ацетоне. Далее подложку выдерживают в течение 10-15 минут в разбавленной азотной кислоте с добавлением 2-5 масс. % концентрированной соляной кислоты для удаления остатков органических соединений (масла, жира и т.д.) и оксидной пленки.

Нанесение пористого покрытия производят гальванически из стандартной гальванической ванны Уоттса следующего состава (t=53-56°С; рН 4,5): сульфат никеля (NiSO4·6H2O) - от 290 до 350 г/л; хлорид никеля (NiCl2·H2O) - от 30 до 60 г/л; борная кислота (Н3ВО3) от 20 до 30 г/л; мелкодисперсный никелевый порошок - от 7 до 12 г/л; добавки низкомолекулярных спиртов.

Электролит разогревают до 54°С при постоянном перемешивании. Подложки выдерживают без тока в течение 15 минут, после чего включают ток и производят никелирование с никелевыми анодами, расположенными по обе стороны сетки, при плотности тока до 5 А/дм2 в течение 20-30 минут при интенсивном перемешивании. После формирования пористого покрытия сетку тщательно промывают в большом количестве деионизованной воды, высушивают и используют в качестве катода, анода либо модифицируют катализаторами анодных и катодных процессов. Микрофотография электрода с пористым никелевым покрытием представлена на фиг.1.

Наиболее устойчивым и активным катализатором катодных процессов щелочного электролиза являются никелевые катализаторы с содержанием фосфора ок. 3 масс.%. Модифицирование электрода катализатором катодных процессов проводят следующим образом. Свежеприготовленный электрод с пористым никелевым покрытием погружают в раствор состава: сульфат никеля NiSO4·7H2O от 15 до 30 г/дм3; ацетат натрия СН3СООНа от 7 до 12 г/дм3; уксусная кислота СН3СООН от 7 до 11 г/дм3, нагревают до 30°С, добавляют гипофосфит натрия NaH2PO2·10H2O от 9 до 13 г/дм3 и выдерживают в течение 20-30 минут. Далее электрод промывают деионизованной водой и высушивают на воздухе. В процессе модифицирования на микрочастицах пористого покрытия происходит осаждение наночастиц никеля, содержащих 3,2 масс. % фосфора. Содержание фосфора установлено методом атомно-эмиссионной спектроскопии по градуировочной зависимости. Микрофотография электрода с катализатором никель-фосфор представлена на фиг.2. Микрочастицы пористого никелевого покрытия выполняют роль активных центров при восстановлении сульфата никеля гипофосфитом натрия, за счет чего рабочая температура процесса снижается с 93-96°С до 20-40°С, процесс нанесения стабилизируется, исключается возможность возникновения резких неконтролируемых выбросов газа (водорода).

Была исследована электрокаталитическая активность катодов, полученных предлагаемым способом. На фиг.3 приведены поляризационные зависимости выделения водорода: гладкой никелевой сетки; электрода с пористым никелевым покрытием и катода с пористым покрытием, модифицированным катализатором никель-фосфор. Активность исследовали с помощью потенциостата Solartron 2273 в трехэлектродной ячейке.

Модифицирование электрода с пористым никелевым покрытием катализатором анодных процессов (никель-кобальтовой шпинелью) проводили следующим образом. Свежеприготовленный электрод с пористым никелевым покрытием погружали в спиртовой раствор следующего состава: нитрат никеля Ni(NO3)2 от 1 до 4 г/дм3; нитрат кобальта Co(NO3)2 от 3 до 5 г/дм3; хлорид аммония NH4Cl от 0,1 до 0,3 г/дм3; бутанол от 21 до 24 г/дм3; изопропанол от 20 до 25 г/дм3. Далее электрод помещали на 30 минут в муфельную печь при 250°С и повышали температуру до 275°С. Снова погружали в раствор, после чего выдерживали в течение 12 часов в муфельной печи при 365°С. Далее электрод тщательно промывали деионизованной водой. Упрощение технологии формирования слоев никель-кобальтовой шпинели достигается за счет того, что пористое никелевое покрытие выполняет роль носителя в процессе погружения подложки в спиртовой раствор нитратов, что позволяет снизить количество повторяющихся операций с 30-40 до 3-4.

Электрокаталитическую активность электрода с пористым никелевым покрытием, модифицированным анодным катализатором (никель-кобальтовой шпинелью), исследовали с помощью потенциостата Solartron 2273 в трехэлектродной ячейке. На фиг.4 приведены поляризационные кривые выделения кислорода: гладкой никелевой сетки (анода); электрода с пористым никелевым покрытием и анода с пористым никелевым покрытием, модифицированным никель-кобальтовой шпинелью.

Результаты исследований электрохимической активности анодов и катодов показывают следующее. Пористое никелевое покрытие, получаемое по предложенному способу, обладает собственной каталитической активностью в катодной и анодной областях. Использование электродов с пористым никелевым покрытием позволяет снизить (по сравнению с гладкой никелевой сеткой) перенапряжение выделения водорода на 200 мВ, а перенапряжение выделения кислорода - на 250 мВ. Модифицирование электрода с пористым никелевым покрытием позволяет снизить (по сравнению с гладкой никелевой сеткой) перенапряжение выделения водорода на 320 мВ, а перенапряжение выделения кислорода - на 300 мВ. Данные приведены при 80°С и плотности тока 250 мА/см2, что соответствует рабочим условиям промышленного щелочного электролиза. Применение новых электродов с пористым никелевым покрытием, модифицированных катализаторами катодных и анодных процессов, позволяет снизить энергопотребление электролизера с щелочным электролитом на 20-25%.

Исследования состава и электрохимической активности электродов, модифицированных катализаторами катодных и анодных процессов, показали следующее. При хранении анодов и катодов в сухом состоянии в течение полугода изменений состава и потери электрокаталитический активности не происходит. При эксплуатации катодов и анодов в ячейке щелочного электролизера в непрерывном режиме в течение полугода изменений состава и потери каталитической активности не происходит.

1. Способ изготовления электродов с пористым никелевым покрытием для щелочных электролизеров воды путем нанесения никелевого порошка из гальванической ванны с добавками низкомолекулярных спиртов на поверхность никелевой просечно-вытяжной сетки.

2. Способ изготовления электродов с пористым никелевым покрытием для щелочных электролизеров воды по п. 1, отличающийся дополнительной стадией модифицирования катодным катализатором в виде наночастиц никель-фосфор, получаемых восстановлением сульфата никеля гипофосфитом натрия, причем процесс восстановления проводят при температуре 20-40°С.

3. Способ изготовления электродов с пористым никелевым покрытием для щелочных электролизеров воды по п. 1, отличающийся дополнительной стадией модифицирования анодным катализатором в виде никель-кобальтовой шпинели, получаемой отжигом спиртовым раствором нитратов никеля и кобальта.