Устройство для выращивания монокристаллов из расплава методом чохральского

Иллюстрации

Показать всеИзобретение относится к устройствам для выращивания полупроводниковых материалов, в частности, германия и соединений на основе элементов III-VI групп периодической системы. Устройство содержит камеру 1, в которой размещены тигель 2 для расплава, по меньшей мере, один основной нагревательный элемент 4 для плавления исходного материала в тигле 2, дополнительный верхний нагревательный элемент 9, расположенный над расплавом в области фронта кристаллизации и имеющий форму кольцеобразного диска, на внутренней и/или на внешней боковых сторонах которого выполнены несквозные радиальные прорези, и, по меньшей мере, один теплоизолирующий экранирующий элемент 7, размещенный между боковыми сторонами основного нагревательного элемента 4 и камеры 1. Несквозные радиальные прорези внутренней боковой стороны и внешней боковой стороны верхнего нагревательного элемента 9 расположены чередующимся образом, так что радиальные прорези одной боковой стороны расположены между радиальными прорезями другой боковой стороны. Техническим результатом изобретения является обеспечение изготовления слитков увеличенного диаметра с ровной цилиндрической поверхностью, получение практически бездислокационных монокристаллов, имеющих плотность дислокации менее 200 см-2 и равномерное распределение в объеме легирующих примесей, пригодных для получения полупроводниковых, в частности, германиевых, пластин диаметром не менее 100 мм и толщиной менее 160 мкм. 8 з.п. ф-лы, 4 ил.

Реферат

Изобретение относится к устройству для выращивания монокристаллов из расплава методом Чохральского, в частности, к устройству для выращивания монокристаллов германия. Полупроводниковые материалы, в том числе и материалы на основе германия, являются чрезвычайно перспективными для использования в микроэлектронике, оптоэлектронике, солнечной энергетике и ИК оптике.

Технология получения полупроводниковых, в частности, германиевых пластин включает в себя стадии выращивания монокристаллов и изготовления из монокристаллов полированных пластин, причем габариты и качество получаемых пластин во многом определяются размерами и качеством выращенных монокристаллов.

Задачей изобретения является создание устройства для выращивания монокристаллов из расплава методом Чохральского, в частности, для выращивания монокристаллов германия, обеспечивающего более равномерное распределение температур в области фронта кристаллизации для получения бездислокационных кристаллов больших диаметров.

Из уровня техники известен широкий ряд технических решений, направленных на усовершенствование теплового узла устройств для выращивания монокристаллов из расплава методом Чохральского.

Известно устройство для выращивания кристаллов из расплава методом Чохральского, включающее тигель, верхний, нижний и боковой нагреватели, теплоизолирующий экранирующий элемент, выполненный с возможностью разделения входящего потока продувочного газа на первый частичный поток и второй частичный поток таким образом, что первый частичный поток направляется через область расплава, а второй частичный поток направляется вдоль канала внутри теплоизолирующего экранирующего элемента в обход пространства в тигле, расположенного над указанным расплавом, перед выходом его из «горячей зоны» (патент РФ №2456386, С30В 15/14, опубл. 20.07.2012).

Недостатком устройства является то, что при данной конструкции «горячей зоны» температурные градиенты в монокристалле велики, что, в свою очередь, не обеспечивает необходимых условий для получения монокристалла с совершенной структурой.

Известно устройство для выращивания монокристалла методом Чохральского с помощью платинового нагревателя, имеющего форму плоского кольца, расположенного на тигле и имеющего определенное соотношение толщины нагревателя к толщине стенок тигля и определенное соотношение диаметра вытягиваемого кристалла к внутреннему диаметру нагревателя при общей толщине нагревателя около 0,25 мм. Тепло, вырабатываемое кольцевым нагревателем такой геометрии, улучшает симметричность радиального температурного распределения на поверхности расплава и улучшает прямолинейность боковой стороны выращиваемого кристалла (патент Японии № JP 58050956, С30 15/14, опубл. 14.11.1983).

Платиновый нагреватель в форме плоского кольца не оказывает необходимого температурного воздействия на выращенную часть кристалла, в связи с этим структура кристалла не является совершенной.

Известно устройство для выращивания монокристаллов кремния из расплава, содержащее камеру с отверстиями для эвакуации газового потока, в которой размещены тигель для расплава, расположенный в подставке на штоке, верхний газонаправляющий экран, формирующий газовый поток над расплавом, и нагреватель, при этом устройство снабжено нижним газонаправляющим кольцевым экраном с центральным отверстием для перемещения подставки, установленным над нагревателем, отверстия для эвакуации газового потока выполнены в корпусе камеры между верхним и нижним газонаправляющими экранами, а пространство между корпусом, нижним газонаправляющим кольцевым экраном, нагревателем и штоком заполнено засыпкой (патент РФ 2241079, С30В 15/00, 15/14, опубл. 27.11.2004).

В данном устройстве усовершенствования направлены на организацию газовых потоков для выноса моноокиси кремния из зоны роста монокристаллов кремния и не предназначены для формирования температурного поля в выращиваемом кристалле, обеспечивающего совершенство структуры монокристалла.

Известно устройство для выращивания монокристалла, в котором используют основной нагреватель для получения и нагревания расплава, размещенный вокруг тигля, и верхний нагреватель для отжига и замедления скорости охлаждения слитка сразу после его кристаллизации, выполненный в виде трубчатого элемента, снабженного продольными прорезями, проходящими параллельно оси трубчатого верхнего нагревателя (патент США №6503322, С30В 15/14, НПКл. 117/204, опубл. 07.01.2003).

Однако конструкция верхнего нагревателя, используемая в данном техническом решении не способна обеспечить равномерное распределение температур в области фронта кристаллизации. Данное устройство предназначено для отжига кристаллов после процесса выращивания по методу Чохральского.

Наиболее близким техническим решением к заявленному изобретению является устройство для выращивания монокристаллов из расплава методом Чохральского согласно патенту США №5137699, содержащее тигель для размещения расплава, из которого выращивается монокристалл, нижний и боковой нагреватели для поддержания заданной температуры тигля с расплавом и дополнительный управляемый независимым образом верхний нагреватель, размещенный над расплавом в зоне, где происходит отверждение монокристалла. Хотя известный из данного технического решения верхний независимо регулируемый нагреватель, выполненный в виде кольцеобразного диска, размещенного над расплавом, и способствует повышению качества выращиваемых монокристаллов, но все еще не позволяет получить достаточно равномерное распределение температур в области фронта кристаллизации и, следовательно, не обеспечивает получения бездислокационных кристаллов больших диаметров (патент США№5137699, С30В 15/14, НПКл. 422/246, опубл. 11.08.1992).

Задачей изобретения является создание устройства для выращивания монокристаллов из расплава методом Чохральского, в частности, для выращивания монокристаллов германия, обеспечивающего более равномерное распределение температур в области фронта кристаллизации для получения бездислокационных кристаллов больших диаметров.

Сущность изобретения заключается в следующем.

Устройство для выращивания монокристаллов из расплава методом Чохральского, содержит камеру, в которой размещены:

тигель для расплава,

по меньшей мере, один основной нагревательный элемент для плавления исходного материала в тигле,

дополнительный верхний нагревательный элемент, расположенный над расплавом в области фронта кристаллизации и имеющий форму кольцеобразного диска, на внутренней и/или на внешней боковых сторонах которого выполнены несквозные радиальные прорези, и, по меньшей мере, один теплоизолирующий экранирующий элемент, размещенный между боковыми сторонами, по меньшей мере, одного основного нагревательного элемента и камеры.

Несквозные радиальные прорези внутренней боковой стороны и внешней боковой стороны верхнего нагревательного элемента могут быть расположены чередующимся образом, так что радиальные прорези одной боковой стороны расположены между радиальными прорезями другой боковой стороны верхнего нагревательного элемента.

Угол между направлениями радиальных прорезей внутренней и внешней боковых сторон верхнего нагревательного элемента составляет от 40° до 15°, предпочтительно, 20°.

Радиальные прорези внутренней боковой стороны и внешней боковой стороны верхнего нагревательного элемента могут быть расположены на разном или на одинаковом расстоянии друг от друга.

Внутренний диаметр кольцеобразного верхнего нагревательного элемента больше диаметра выращиваемого монокристалла, внешний диаметр меньше внутреннего диаметра тигля, а глубина прорезей внутренней и внешней боковых сторон верхнего нагревательного элемента в радиальном направлении составляет от 1/2 до 3/4 разности внешнего и внутреннего диаметров верхнего нагревательного элемента.

В одном из предпочтительных вариантов выполнения радиальные прорези внутренней боковой стороны и внешней боковой стороны верхнего нагревательного элемента имеют одинаковую глубину в радиальном направлении.

Ширина радиальных прорезей внутренней боковой стороны и внешней боковой стороны верхнего нагревательного элемента составляет 2-6 мм.

Верхний нагревательный элемент с возможностью перемещения установлен на проходящих вертикально держателях, связанных с токовводами.

Устройство может дополнительно содержать засыпку, размещенную между теплоизолирующим экранирующим элементом и боковой стороной камеры.

Техническим результатом заявленного изобретения является обеспечение изготовления слитков увеличенного диаметра с ровной цилиндрической боковой поверхностью, получение практически бездислокационных монокристаллов, имеющих плотность дислокации менее 200 см-2 и равномерное распределение в объеме легирующих примесей, пригодных для получения полупроводниковых, в частности, германиевых, пластин диаметром не менее 100 мм и толщиной менее 160 мкм.

Сущность изобретения поясняется чертежами.

Различные варианты осуществления заявленного изобретения будут описаны более подробно со ссылкой на следующие чертежи, которые приведены в качестве примеров реализации изобретения.

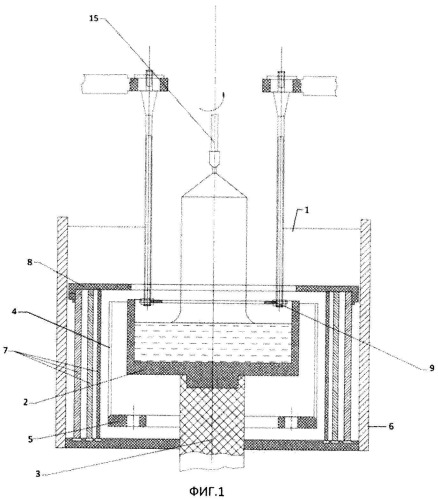

Фиг.1 - вид в сечении заявленного устройства для выращивания монокристаллов из расплава.

Фиг.2 - вид в сечении другого варианта выполнения заявленного устройства для выращивания монокристаллов из расплава.

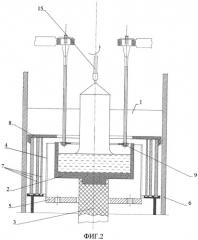

Фиг.3 - вид сверху дополнительного верхнего нагревателя, размещаемого над расплавом, согласно заявленному изобретению.

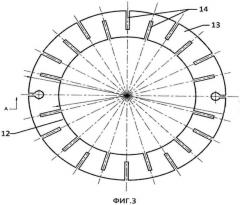

Фиг.4 - поперечное сечение нагревателя по линии А-А, как показано на Фиг.3.

На Фиг.1 показано устройство для выращивания монокристаллов из расплава методом Чохральского согласно заявленному изобретению, содержащее камеру 1, в которой размещен тигель 2 для шихты и/или расплава. Тигель установлен на опоре 3 тигля, которая может обеспечивать вращение тигля и перемещение тигля в вертикальном направлении. Вблизи тигля расположен, по меньшей мере, один основной нагревательный элемент 4, который обеспечивает подачу тепла для нагревания и расплавления шихты исходного материала и поддержание температуры тигля в процессе вытягивания кристалла. В примерах выполнения, показанных на Фиг.1 и 2, основной нагреватель 4 представляет собой нижний нагреватель и имеет участок с вертикальными боковыми стенками, которые размещены вблизи боковых стенок тигля и опираются на токопроводящую опору 5 основного нагревателя, закрепленную на токовводах. Через центральное отверстие опоры 5 основного нагревателя проходит основание тигля. При необходимости в устройстве, возможно, использовать два и более основных нагревателя, размещенных вблизи нижней и/или боковой поверхностей тигля. Между вертикальной боковой стороной нагревательного элемента 4 и боковой стенкой, образующей боковую сторону 6 камеры 1, установлен, по меньшей мере, один теплоизолирующий экранирующий элемент 7, преимущественно два или три теплоизолирующих экранирующих элемента 7. В отличие от Фиг.1, в примере, показанном на фиг.2, теплоизолирующие экранирующие элементы 7 размещены на дополнительных поддерживающих стойках. Теплоизолирующие экранирующие элементы 7 могут быть выполнены из графита или углеродсодержащего композиционного материала на основе углеродного волокна, причем возможно выполнение всех теплоизолирующих экранирующих элементов из одного и того же высокотемпературного теплоизоляционного материала или использование сочетаний разных материалов. С опорой на верхний край, по меньшей мере, одного теплоизолирующего экранирующего элемента может быть установлен верхний защитный кольцевой экран 8.

Над верхней поверхностью расплава в области фронта кристаллизации расположен верхний дополнительный нагревательный элемент 9, который согласно заявленному изобретению выполнен в виде кольцеобразного диска. Внутренний диаметр кольцеобразного верхнего нагревательного элемента больше диаметра выращиваемого монокристалла, что позволяет производить вытягивание кристалла из расплава без соприкосновения с верхним нагревателем, а внешний диаметр кольцевого верхнего нагревателя меньше внутреннего диаметра тигля, что обеспечивает свободное вращение тигля в горизонтальном направлении и перемещение тигля в вертикальном направлении.

Отличительной особенностью заявленного изобретения является выполнение кольцевого дискообразного верхнего дополнительного нагревателя с несквозными глухими радиальными прорезями.

Как более подробно показано на Фиг.3 и 4, верхний нагреватель выполнен в форме кольцеобразного диска, имеющего верхнюю кольцеобразную плоскую поверхность или сторону 10, нижнюю кольцеобразную плоскую поверхность или сторону 11, внутреннюю боковую поверхность или сторону 12, соответствующую боковой поверхности центрального отверстия диска верхнего дополнительного нагревателя, и внешнюю боковую поверхность или сторону 13 кольцевого верхнего нагревателя, соответствующую внешнему диаметру диска, при этом расстояние между верхней и нижней кольцеобразными плоскими поверхностями 10 и 11 образует высоту верхнего нагревателя, а расстояние между внутренней и внешней боковыми сторонами 12 и 13, представляющими собой кольцевые поверхности, соответствующие внутреннему и внешнему диаметрам диска нагревателя, формирует ширину верхнего нагревателя.

Радиальные прорези 14 представляют собой вырезы в теле нагревателя, которые начинаются от внутренней кольцевой боковой стороны 12 и проходят к внешней кольцевой боковой стороне 13 нагревателя и/или от внешней кольцевой боковой стороны 13 и проходят к внутренней кольцевой боковой стороне 12. Направление, в котором выполнены прорези, соответствует направлению радиусов окружности, диаметр которой соответствует внешнему диаметру диска, имеющей центр, совпадающий с центром тела кольцеобразного диска верхнего нагревателя. Радиальные прорези являются несквозными, то есть не проходят насквозь от внешней боковой поверхности диска по ширине диска верхнего нагревателя, а имеют глубину, которая составляет от 1/2 до 3/4 от ширины кольцевого диска верхнего нагревателя, то есть от величины разности его внешнего и внутреннего диаметров. В конкретном примере выполнения прорези имеют глубину в радиальном направлении, составляющую 20-30 мм, например, 25 мм, и ширину 2-6 мм, в частности, 4 мм. Как правило, радиальные прорези проходят по всей высоте верхнего нагревателя от верхней кольцеобразной поверхности до нижней кольцеобразной поверхности верхнего нагревателя и имеют форму узкого прямоугольного выреза. Не исключается также возможность выполнения прорезей в виде вырезов, имеющих в сечении иную геометрическую форму, например, треугольную, в виде круга, овала, трапеции, прорезей, имеющих стенки изогнутой формы, а также любого сочетания указанных геометрических форм.

Такие радиальные прорези 14 могут отходить от внутренней боковой стороны 12 или от внешней боковой стороны 13, а могут быть выполнены на обеих боковых сторонах кольцеобразного диска верхнего нагревателя. Причем, хотя это и не показано на фигурах, различные участки верхнего нагревателя могут иметь различное сочетание и различную геометрическую форму прорезей, расположенных на их внутренней и/или внешней сторонах.

Радиальные прорези внутренней боковой стороны и/или внешней боковой стороны верхнего нагревательного элемента разнесены на заданное расстояние друг от друга, в частности, как показано в примере выполнения на Фиг.3, расположены с равными интервалами и на одинаковом расстоянии друг от друга. При этом возможно также размещение смежных прорезей на разных расстояниях с различными интервалами между ними.

В предпочтительном варианте выполнения радиальные прорези внутренней боковой стороны и внешней боковой стороны верхнего нагревательного элемента расположены чередующимся образом, так что радиальные прорези одной боковой стороны расположены между радиальными прорезями другой боковой стороны дополнительного верхнего нагревательного элемента. При этом угол между радиальными линиями, проходящими через центры смежных прорезей внутренней боковой стороны и прорезей внешней боковой стороны, то есть между осевыми линиями радиальных прорезей, может составлять от 40° до 15°, предпочтительно, 20°.

Прорези внутренней боковой стороны и внешней боковой стороны верхнего нагревательного элемента могут иметь имеют одинаковую глубину или различную глубину в радиальном направлении в зависимости от необходимой геометрии верхнего дополнительного нагревательного элемента и в зависимости от его желательного сопротивления.

Верхний нагревательный элемент 9 с возможностью перемещения установлен на проходящих вертикально держателях, связанных с токовводами, при этом, по меньшей мере, две диаметрально противоположные прорези, выполненные на верхней поверхности нагревательного элемента, имеют форму, которая обеспечивает размещение средств крепления для соединения верхнего нагревательного элемента 9 с вертикальными держателями. Верхний нагреватель 9 может быть выполнен из графита или из композиционных графитизированных материалов. Количество и размеры прорезей 14 в теле дополнительного верхнего нагревателя подобраны таким образом, чтобы его электрическое сопротивление обеспечивало необходимое выделение тепловой энергии над расплавом в области фронта кристаллизации при росте монокристаллов. При этом, например, при росте монокристаллов германия температура на дополнительном нагревателе будет составлять 800-850°С.

В верхней части камеры размещено также устройство для вытягивания монокристалла из расплава, содержащее вертикально перемещаемый и выполненный с возможностью вращения вокруг своей вертикальной оси шток 15 затравки с закрепленной на нем монокристаллической затравкой.

Далее работа заявленного устройства для выращивания монокристаллов из расплава методом Чохральского будет проиллюстрирована на примере выращивания монокристаллов германия, что не исключает возможности выращивания в устройстве монокристаллов кремния и монокристаллов других полупроводниковых материалов на основе элементов III-VI групп периодической системы элементов. Шихту исходного материала для получения монокристалла, содержащую поликристаллический зонноочищенный германий или оборотный материал от ранее выращенных монокристаллов данной марки загружают в тигель 3, камеру 1 устройства вакуумируют, и при помощи основного нижнего нагревателя 4 производят нагрев и расплавление шихты исходного материала в тигле. После расплавления шихты выставляется температура, при которой происходит кристаллизация на опущенной в расплав монокристаллической затравке, называемая температурой затравления, которая в данном примере выполнения составляет 937°С. При вытягивании затравки в вертикальном направлении с использованием штока 15 устройства для вытягивания монокристалла сначала происходит выращивание конусной части монокристалла до достижения необходимого диаметра при регулировании температуры на основном нагревателе. Далее путем регулирования температуры на нижнем основном нагревателе и на размещенном над расплавом дополнительном верхнем нагревателе, который согласно заявленному изобретению выполнен в форме кольцеобразного диска с несквозными радиальными прорезями, происходит выращивание цилиндрической части монокристалла. По окончании роста цилиндрической части монокристалла формируют обратный конус для исключения резкого перепада температуры при отделении монокристалла от расплава. После завершения процесса выращивания производится ступенчатое отключение электропитания на нагревателях.

Таким образом, в процессе выращивания цилиндрической части кристалла, с помощью дополнительного верхнего нагревателя 9 в виде кольца, имеющего указанную выше конструкцию и размещенного над расплавом, обеспечивается более равномерное распределение температур в области фронта кристаллизации, и монокристалл германия выращивается из расплава в температурном поле, которое обеспечивает в кристалле в области фронта кристаллизации градиент температуры около 60°/см. При этом температура на основном нагревателе лежит в пределах 1000-1100°С, а на дополнительном верхнем нагревателе, расположенном над расплавом, температура составляет 800-850°С. Это позволяет получить малодислокационные кристаллы германия больших диаметров, в частности, монокристаллы с плотностью дислокации менее 200 см-2 и равномерным распределение легирующих примесей в объеме монокристалла, которые пригодны для получения полупроводниковых, в частности, германиевых пластин диаметром не менее 100 мм и толщиной менее 160 мкм.

Наличие максимальных значений тепловых потоков с поверхности слитков в области фронта кристаллизации и их резкое снижение (~ в 2 раза) на расстоянии радиуса кристалла от границы раздела фаз требует активного теплового воздействия на эту область с целью снижения величины тепловых стоков и обусловленных ими повышенных значений градиентов температур и термоупругих напряжений в кристалле. В связи с этим в заявленном изобретении в области фронта кристаллизации используют дополнительный верхний нагреватель, имеющий конструкцию согласно изобретению, что обеспечивает возможность точного регулирования температуры, например, с использованием термопары, в области максимальных тепловых стоков с поверхности вытягиваемого кристалла и обеспечивает постоянный тепловой поток с фронта кристаллизации. При этом выращиваемые монокристаллы сохраняют постоянный диаметр слитков и имеют более ровную цилиндрическую боковую поверхность, что является важным параметром с точки зрения последующей калибровки, обработки и резки слитков для получения монокристаллических пластин диаметром 100 мм и более. Заявленное устройство позволяет получать монокристаллы с высоким структурным совершенством, соответствующим требованиям, предъявляемым при последующем изготовлении из них сверхтонких пластин толщиной до 160 мкм.

1. Устройство для выращивания монокристаллов из расплава методом Чохральского, содержащее камеру, в которой размещены: тигель для расплава, по меньшей мере, один основной нагревательный элемент для плавления исходного материала в тигле, дополнительный верхний нагревательный элемент, расположенный над расплавом в области фронта кристаллизации и, по меньшей мере, один теплоизолирующий экранирующий элемент, размещенный между боковыми сторонами, по меньшей мере, одного основного нагревательного элемента и камеры, отличающееся тем, что на внутренней и/или на внешней боковых сторонах дополнительного верхнего нагревательного элемента выполнены несквозные радиальные прорези, которые расположены чередующимся образом, так что радиальные прорези одной боковой стороны расположены между радиальными прорезями другой боковой стороны верхнего нагревательного элемента.

2. Устройство по п.1, отличающееся тем, что угол между направлениями радиальных прорезей внутренней и внешней боковых сторон верхнего нагревательного элемента составляет от 40° до 15°, предпочтительно, 20°.

4. Устройство по п.1 или 2, отличающееся тем, что радиальные прорези внутренней боковой стороны и внешней боковой стороны верхнего нагревательного элемента расположены на одинаковом расстоянии друг от друга.

5. Устройство по п.1, отличающееся тем, что внутренний диаметр кольцеобразного верхнего нагревательного элемента больше диаметра выращиваемого монокристалла, а внешний диаметр меньше внутреннего диаметра тигля, и глубина прорезей внутренней и внешней боковых сторон верхнего нагревательного элемента в радиальном направлении составляет от 1/2 до 3/4 разности внешнего и внутреннего диаметров верхнего нагревательного элемента.

6. Устройство по п.1, отличающееся тем, что радиальные прорези внутренней боковой стороны и внешней боковой стороны верхнего нагревательного элемента имеют одинаковую глубину в радиальном направлении.

7. Устройство по п.1, отличающееся тем, что радиальные прорези внутренней боковой стороны и внешней боковой стороны верхнего нагревательного элемента имеют ширину 2-6 мм.

8. Устройство по п.1, отличающееся тем, что верхний нагревательный элемент с возможностью перемещения установлен на проходящих вертикально держателях, связанных с токовводами.

9. Устройство по п.1, отличающееся тем, что оно дополнительно содержит засыпку, причем засыпка размещена между теплоизолирующим экранирующим элементом и боковой стороной камеры.