Способ определения геометрических параметров тормозных шкивов ленточно-колодочных тормозов буровых лебедок (варианты)

Иллюстрации

Показать всеИзобретение относится к области машиностроения и может быть использовано в тяжелонагруженных ленточно-колодочных тормозах буровых лебедок. Способ определения геометрических параметров тормозных шкивов ленточно-колодочных тормозов буровых лебедок заключается в определении тормозного момента на заключительной стадии торможения в зависимости от типа фрикционных узлов ленточно-колодочного тормоза. Затем в зависимости от требуемой величины тормозного момента назначают предварительную величину диаметра рабочей поверхности тормозного шкива. Достигается возможность определения геометрических параметров тормозного шкива в зависимости от развиваемого тормозного момента ленточно-колодочного тормоза с учетом заданных ограничений на его работоспособность и их уточнение на основе методов дискретизации параметров и геометрического программирования. 5 з.п. ф-лы, 16 ил.

Реферат

Изобретение относится к машиностроению и может быть использовано в тяжелонагруженных ленточно-колодочных тормозах, например, буровых лебедок.

Известен способ определения диаметра рабочей поверхности тормозного шкива в зависимости от тормозного момента, который может развивать тормоз ленточно-колодочного типа [1, аналог]. Данный способ не дает ответа на вопрос, как определить ширину обода тормозного шкива и его толщину.

Известен способ оптимизации геометрических параметров тормозного шкива (диаметра рабочей поверхности, ширины и толщины) буровой лебедки на основании минимизации нежелательных факторов, т.е. стоимости конструкции и стоимости, вызванной возникновением термических напряжений в ободе шкива [2, прототип]. В первое слагаемое вошли весовой коэффициент и масса обода шкива. Второе слагаемое оценивалось с учетом температурного коэффициента линейного расширения материала обода и его модуля упругости, а также поверхностной температуры обода до и после торможения. При этом учитывались два ограничения применительно к деталям фрикционного узла: к ободу шкива - возникающие в нем напряжение изгиба; к фрикционной накладке - средние удельные нагрузки, действующие на ее рабочую поверхность. После соответствующих подстановок и преобразований системы зависимостей получили выражения для определения оптимального диаметра рабочей поверхности тормозного шкива, его ширины и толщины.

Однако данному способу присущи следующие недостатки:

геометрические параметры тормозного шкива рассматривались каждый отдельно; не соблюдалась очередность выбора геометрических параметров тормозного шкива по схеме: диаметр наружной поверхности обода тормозного шкива - ширина обода - толщина обода; отсутствовала разбивка обода тормозного шкива на целое число дисков при оценке термических напряжений в одном из них; не производился выбор весовых коэффициентов в зависимости от веса шкива.

Целью настоящего изобретения является определение геометрических параметров тормозного шкива в зависимости от развиваемого тормозного момента ленточно-колодочного тормоза с учетом заданных ограничений на его работоспособность и их уточнение на основе методов дискретизации параметров и геометрического программирования.

По сравнению с аналогом и прототипом предложенный способ определения геометрических параметров тормозных шкивов ленточно-колодочных тормозов буровых лебедок имеет следующие преимущества:

позволяет последовательно в зависимости от прогнозируемого тормозного момента тормоза производить предварительно выбор диаметра рабочей поверхности тормозного шкива, затем определять его ширину, после чего толщину, а уже потом на основе дискретизации параметров и геометрического программирования уточнять геометрические параметры шкива;

- наличие ограничений, касающихся не только динамической и тепловой нагруженности тормозного шкива, но и элементов фрикционного узла, т.е. фрикционной накладки и тормозной ленты;

- позволяет осуществить разбивку тормозного шкива с его ободом, с ребордами и крепежным выступом на n-е количество целых дисков, толщина каждого из которых равна толщине обода (h), устанавливая таким образом через характеристический размер (h) соотношения с шириной (B) и диаметром (D) тормозного шкива.

Поставленная цель реализуется с помощью шести этапов. На первом этапе производится определение тормозного момента на заключительной стадии торможения в зависимости от типа фрикционных узлов ленточно-колодочного тормоза с учетом допустимой удельной нагрузки и динамических коэффициентов трения в их парах, угла обхвата тормозной ленты и ее конструктивных особенностей, а также ограничивающего условия поддержания равномерного распределения усилий между тормозными шкивами и только тогда в зависимости от требуемой величины тормозного момента и назначают предварительную величину диаметра рабочей поверхности тормозного шкива.

На втором этапе определяют рабочую ширину тормозного шкива при допустимых удельных нагрузках, действующих в парах трения (отвечающих тем, при которых определялся тормозной момент), и при условии: различных интенсивностей теплообмена от рабочей (полированной) и внутренней (матовой) поверхностей с окружающей средой; чтобы поверхностная температура обода не превышала допустимой температуры для материалов фрикционной накладки.

На третьем этапе определяют толщину обода тормозного шкива при условии, что между его рабочей и внутренней поверхностями имеется температурный перепад, а затем рассматривают сечение обода тормозного шкива как пластину приведенной толщины, которую проверяют на прочность по напряжениям изгиба.

На четвертом этапе производят уточнение толщины обода тормозного шкива из условия теплового взаимодействия его n-го количества зон с зоной крепежного выступа, а также их с окружающей средой на основе метода дискретизации параметров.

На пятом этапе тормозной шкив с его ободом, с ребордами и крепежным выступом разбивают на n-е количество дисков, толщина каждого из которых равна толщине обода (h) шкива, устанавливая таким образом через характеристический размер (h) соотношения с шириной (B) и диаметром (D) тормозного шкива, и после чего определяют его объем и массу (mШ).

На шестом этапе для уточнения геометрических параметров тормозного шкива используют элементы теории геометрического программирования, включающие в себя целевую функцию, которая минимизирует отрицательные факторы - стоимости: тормозного шкива и вызванные возникновением в его ободе термических напряжений и после соответствующих преобразований исходных зависимостей с учетом ограничений по изгибающему моменту, удельным нагрузкам и тепловому фактору, действующим на обод тормозного шкива, и определяют диаметр (D) его рабочей поверхности, ширину (B) и толщину (h).

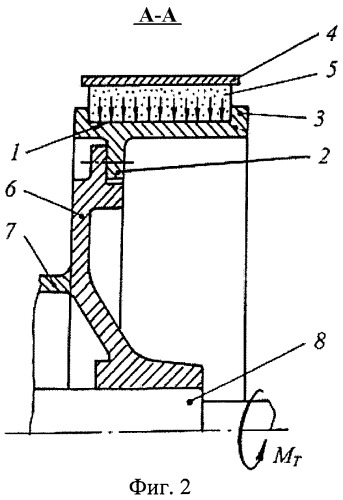

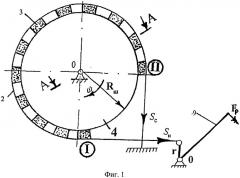

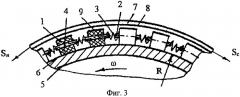

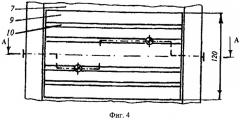

На фиг.1 представлен ленточно-колодочный тормоз; на фиг.2 - поперечный разрез по А-А фиг.1; на фиг.3 - фрикционный узел тормоза, в котором накладки соединены в бандаж и посажены с натягом на рабочую поверхность шкива; на фиг.4 - фрикционный узел тормоза, в котором на рабочей поверхности тормозного шкива расположены накладки; на фиг.5 - поперечный разрез по А-А фиг.4; на фиг.6 - общая схема ленточно-колодочного тормоза; на фиг.7 приведена расчетная схема тормоза; на фиг.8 - положение кривошипа в тормозе; на фиг.9 проиллюстрирован тормозной момент, развиваемый ленточно-колодочным тормозом в зависимости от диаметра тормозного шкива и типа тормозной ленты (А - цельная; Б - составная, скрепленная осью или болтом с пружиной) при следующих эксплуатационных параметрах фрикционных узлов: удельных нагрузках p=0,8 МПа; динамического коэффициента трения скольжения f=0,35; угла обхвата тормозной лентой шкива αЛ=270°; на фиг.10 - рабочий чертеж обода тормозного шкива буровой лебедки У2-5-5; на фиг.11 - геометрические параметры элементов сечения обода тормозного шкива; на фиг.12 - расчетная схема сечения обода шкива для определения его центра тяжести; на фиг.13 - расчетная схема сечения обода шкива для определения его приведенной толщины; на фиг.14 проиллюстрирована разбивка шкива на диски; на фиг.15 проиллюстрированы тепловые процессы в тормозном шкиве во время торможения; на фиг.16 показаны зоны тормозного шкива, принимающие участие в теплообменник процессах.

Согласно фиг.1 и 2 серийный ленточно-колодочный тормоз буровой лебедки содержит тормозной шкив 1 с рабочей поверхностью, крепежным выступом 2 и ребордами 3, тормозную ленту 4 с набегающей (I) и сбегающей (II) ветвями, на дуге обхвата которой установлены фрикционные накладки 5. Выступ 2 тормозного шкива 1 крепится с помощью болтового соединения (на чертеже не показано) к фланцу 6 барабана лебедки 7, который, в свою очередь, посажен на подъемный вал 8 лебедки. Управление тормозом осуществляется рычагом 9. На фиг.1 использованы следующие обозначения: R - радиус рабочей поверхности тормозного шкива; ω - угловая скорость шкива; SH, SC - натяжение набегающей и сбегающей ветвей тормозной ленты; r - радиус кривошипа коленчатого вала; Fp - усилие, прикладываемое бурильщиком к рукоятке тормоза.

Серийный ленточно-колодочный тормоз работает следующим образом.

Перемещением рукоятки 9 бурильщиком осуществляется поворот коленчатого вала с радиусом кривошипа r, в результате чего происходит затягивание тормозной ленты 4 с фрикционными накладками 5 и они садятся на тормозные шкивы 1. Процесс торможения в серийном ленточно-колодочном тормозе характеризуется следующими стадиями: начальной, промежуточной и заключительной.

В начальной стадии торможения фрикционные накладки 5, расположенные в средней части тормозной ленты 4, взаимодействуют с рабочей поверхностью тормозного шкива 1. Фронт взаимодействия распространяется в сторону накладок 5 набегающей ветви (II) тормозной ленты 4.

Промежуточная стадия торможения характеризуется дальнейшем распространением фронта взаимодействия в сторону накладок 5 сбегающей ветви (I) тормозной ленты 4.

Заключительная стадия торможения характеризуется тем, что почти неподвижные накладки 5 тормозной ленты 4 взаимодействуют с рабочей поверхностью тормозного шкива 1, который вращается. Во время притормаживания последовательность вхождения поверхностей трения в контакт повторяется. Полный цикл торможения заканчивается остановкой тормозных шкивов 1 с барабаном 7 лебедки.

Рассмотрим особенности работы многопарных фрикционных узлов ленточно-колодочных тормозов буровых лебедок (фиг.3, 4 и 5). В первом конструктивном варианте (фиг.3) введены следующие условные обозначения: 1, 4, 9 - фрикционная накладка с внутренней и наружной рабочими поверхностями; 2, 3 - цилиндрические: стержни и пружины; 5, 6 -тормозной шкив и его рабочая поверхность; 7, 8 - тормозная лента с рабочей поверхностью.

Данный фрикционный узел относится к новому типу, так как в нем тормозная лента 7 освобождена от накладок 1. Последние вместе со стержнями 2 и пружинами 3 образуют бандаж. При этом цилиндрические стержни 2 на своих концах имеют муфты (на фиг.3 не показаны), которые обеспечивают посадку внутренних поверхностей 4 накладок 1 на рабочую поверхность 5 тормозного шкива 6 с некоторым наперед заданным натягом. При разомкнутом тормозе накладки 1 вращаются вместе со шкивом 6. При замыкании тормозной лентой 7 шкива 6 накладки 1 за счет вышеуказанных сил натяжения некоторый период времени продолжают вращаться вместе со шкивом 6. Внешние узлы трения образованы внутренней поверхностью 8 ленты 7 и наружными поверхностями 9 накладок 1. При дальнейшем затягивании тормозной ленты 7 накладки 1 становятся почти неподвижными относительно нее. Внутренние фрикционные узлы образуются внутренними поверхностями 4 накладок 1 и рабочей поверхностью 5 тормозного шкива 6. Поочередное включение наружных и внутренних фрикционных узлов тормоза возможно при условии, когда f2>f1, где f2 и f1 - динамические коэффициенты трения между внутренней поверхностью 8 тормозной ленты 7 и наружной поверхностью 9 фрикционных накладок 1 и внутренней поверхностью 4 фрикционных накладок 1 и рабочей поверхностью 6 тормозного шкива 5.

Необходимо заметить, что перед началом работы тормоза должно соблюдаться условие неравности удельных нагрузок на его поверхностях трения, т.е. p1>p2. Выполнение этого условия обеспечивается образованием предварительного натяга за счет растяжения соединительных пружин 3 при посадке бандажа из накладок 1 на рабочую поверхность 6 шкива 5.

В данном тормозе различают следующие стадии торможения:

- начальная (первая) продолжительностью tн, когда сила трения F1>>F2;

- переходная (вторая) продолжительностью tП, когда F1>F2;

- заключительная (третья) tЗ, когда сила трения F2>>F1.

Во втором конструктивном варианте фрикционного узла тормоза (фиг.4 и 5) использованы следующие условные обозначения: 1 - тормозной шкив; 2, 3 - основная (нижняя) и дополнительная (верхняя) фрикционные накладки; 4 - винтовые соединения; 5 - специальные реборды; 6 - болты крепления реборд; 7, 8, 9 - рабочие поверхности фрикционного узла: шкива, основной и дополнительной накладок; 10 - вентиляционные пазы.

Во втором конструктивном варианте фрикционных узлов тормоза особенностью является то, что в нем использованы специальные реборды 5, которые крепятся к телу шкива 1 с помощью болтов 6. Реборды 5 с внутренней стороны имеют выступ с фаской, выполненной под углом 45°. Такая же фаска имеется на основной накладке 2. На поверхности последней установлена дополнительная накладка 3. Между собой основная 2 и дополнительная 3 накладки соединены с помощью винтового соединения 4. Общая высота основной 2 и дополнительной 3 накладок составляет 45,0 мм, что в 1,5 раза больше, чем высота серийной накладки. Фрикционная накладка нового многопарного узла изготовлена из двух накладок 2 и 3 (фрикционный материл ФК-24А). При этом на дополнительной накладке 3 оставлены вентиляционные пазы 10, которые имеются и на серийной накладке.

Во втором конструктивном варианте фрикционных узлов тормоза за счет большего динамического коэффициента взаимного перекрытия внутренних пар трения по сравнению с внешними достигается соблюдение условий: p2>p1, но зато f1>f2. Кроме того, отсутствует переходная стадия торможения.

Таким образом, в отличие от серийного ленточно-колодочного тормоза, в котором динамические и тепловые нагрузки воспринимаются только его внутренними парами трения (рабочей поверхностью тормозного шкива и внутренними поверхностями накладок), в данном типе фрикционного узла имеет место перераспределение нагруженности между его внешними и внутренними узлами трения. Это положительно влияет на улучшение работоспособности ленточно-колодочного тормоза с подвижными накладками.

Определение геометрических параметров фрикционных узлов ленточно-колодочных тормозов буровых лебедок требует учета следующих ограничений: усилия, прикладываемого к рычагу управления тормозом бурильщиком, не должно превышать допустимой величины, т.е. 350-400 Н;

- удельные нагрузки на взаимодействующих парах фрикционных узлов не должны превышать допустимой величины, так, например, для материала пары трения ФК-24А - сталь 35ХНЛ - [p]=1,2 МПа;

- скорости спуска колонны бурильных труб не должны превышать технологически допустимые значения скорости;

- техническое состояние рабочих поверхностей обода шкива должно быть таким, чтобы длина и ширина усталостных термических трещин была намного меньше допустимых величин, т.е. соответственно 50,0 и 0,5 мм;

- толщина обода шкива должна быть такой, чтобы между его наружной и внутренней поверхностями был температурный перепад, обеспечивающий данным поверхностям радиационный и конвективный (естественный и вынужденный) теплообмен с окружающей средой;

- механические и тепловые деформации тормозного шкива не должны вызывать удлинения сбегающих ветвей тормозных лент, превышающих допустимые величины их удлинения каждой в отдельности.

Последнее ограничивающее условие объясняется фиг.7, 8 и 9, на которых использованы следующие условные обозначения: 1, 2 - кривошипы; 3, 4 - тяги сбегающих ветвей левой и правой тормозных лент: 5 - балансир; 6-рычаг управления: 7 - тормозной вал.

Более того, ограничивающее условие призвано обеспечивать поддержание равномерного распределения усилий между тормозными шкивами при соблюдении углов поворота левого 1 (β1) и правого 2 (β2) кривошипов тормозного вала 7, при которых происходит компенсация деформаций сбегающих ветвей тормозных лент (ΔC), тяг 3, 4 их ветвей (ΔT) и тормозного вала 7 от кручения при действии крутящего момента (MKP)

β 1 = Δ C + Δ T r + 64 M K P l G π d 4 ≤ [ β 1 ] ; ( 1 )

β 2 = Δ C + Δ T r + 64 M K P l G π d 4 ≤ [ β 2 ] , ( 2 )

где MKP=MT (тормозной момент); l - расстояние между кривошипами коленчатого вала; d - диаметр тормозного вала; G - модуль упругости второго рода материала вала.

Кроме того, данное ограничивающее условие обеспечивает регламентируемый угол поворота рычага управления бурильщиком.

Способ определения геометрических параметров тормозных шкивов ленточно-колодочных тормозов буровых лебедок реализуется в шесть этапов.

На первом этапе производится определение тормозного момента (Мт) на заключительной стадии торможения в зависимости от типа фрикционных узлов ленточно-колодочного тормоза:

для серийных узлов трения

(для тормозной ленты с прикрепленными по ее периметру фрикционными накладками)

M T = ( S H − S C ) D 2 ; ( 3 )

для новых типов узлов трения (многопарных):

а) тормозная лента без накладок; накладки установлены по периметру тормозного шкива с возможностью перемещения

M T = [ S C k f ( e f 2 α n − 1 ) f 2 ] f 1 D 2 ; ( 4 )

б) тормозная лента без накладок; накладки установлены по периметру тормозного шкива с натягом за счет подпружинивания между собой

M T = [ S C k f ( e f 2 α n − 1 ) f 2 + 2 S П m ⋅ sin α 2 ] f 1 D 2 , ( 5 )

где SП - сила растяжения пружины; kf=f2/f1; e - основание натурального логарифма; α - угол обхвата поверхностями накладки соответственно внутренней поверхности тормозной ленты и рабочей поверхности тормозного шкива; m, n - количество накладок, находящихся на беговой дорожке шкива и которые обхватывает тормозная лента.

После этого в зависимости от требуемой величины тормозного момента (см. фиг.9) и назначают предварительно величину диаметра рабочей поверхности тормозного шкива.

На втором этапе определяют рабочую ширину тормозного шкива по зависимости вида

B = k δ M T π D 2 [ p ] f , ( 6 )

где kδ - коэффициент безопасности работы тормоза.

Определение рабочей ширины тормозного шкива производится при допустимых удельных нагрузках [p], действующих в парах трения (отвечающих тем условиям, при которых определялся тормозной момент), и при условии: различных интенсивностей теплообмена от рабочей (полированной) поверхности с окружающей средой; чтобы поверхностная температура обода не превышала допустимой температуры для материалов фрикционной накладки.

Учет допустимых удельных нагрузок, развивающихся во взаимодействующих парах трения, и допустимой поверхностной температуры для материалов накладки связано с интенсивностью износа ее рабочих поверхностей в одно- и многопарных узлах трения. Кроме того, ширина обода в значительной степени влияет на работоспособность шкива с точки зрения удельных нагрузок и динамических коэффициентов трения скольжения, а также на величину статического и динамического коэффициентов взаимного перекрытия пар трения фрикционных узлов тормоза.

На третьем этапе определяют толщину обода тормозного шкива по зависимости вида

h = 3 [ p ] B 2 4 [ σ И З ] , ( 7 )

где [σИЗ] - допустимое напряжение изгиба обода тормозного шкива.

Напряжение изгиба учитываем потому, что шкив имеет крепежный выступ, который с помощью болтового соединения крепится к фланцу барабана лебедки, т.е. имеется жесткое защемление, и, кроме того, нагружен распределенной силой и тормозными моментами. Более того, обод шкива считаем тонкой оболочкой, так как h/RC≤1/20, где RC - радиус срединной поверхности обода тормозного шкива.

В дальнейшем уточняем толщину обода тормозного шкива (фиг.10). Последний представляем в расчетной схеме как пластину, укрепленную с обеих сторон ребрами и имеющую некоторую постоянную приведенную толщину (фиг.11). Расчет выполняем на основании теории изгиба анизотропных пластин.

Текущее значение напряжения изгиба в пластине определяем по зависимости вида

σ И З = c 2 p ( B h П Р ) 2 ≤ [ σ И З ] , ( 8 )

где c2 - коэффициент, учитывающий отношение B/h; В, h - ширина и толщина пластины; p - внешние удельные нагрузки, равные удельным нагрузкам, действующим на рабочую поверхность обода шкива; hпр -приведенная толщина пластины.

Приведенную толщину пластины (фиг.12) определяем из условия равенства моментов инерции сечения пластины приведенной толщины Iпр и пластины с ребрами IP, т.е. IПР=IP. В свою очередь, момент инерции сечения приведенной толщины пластины равен

I П Р = B h П Р 2 12 .

Откуда h П Р = 12 I П Р B 3 . ( 9 )

Момент инерции пластины, укрепленной с обеих сторон ребрами, определяется по зависимости вида

I P = 2 ( I 1 + C 1 2 ) + ( I 2 + F 2 C 2 2 ) + ( I 3 + F 3 C 3 2 ) , ( 10 )

где I1, I2, I3 - моменты инерции элементов сечения относительно осей, проходящих через их центры тяжести;

I 1 = δ P ( 5 6 h p 1 ) 12 ; I 2 = δ P h p 2 3 12 ; I 3 = ( 2 δ p ) 3 h p 3 12 ;

F1, F2, F3 - площади элементов 1, 2, 3; C1, C2, C3 - расстояния от центров тяжести отдельных элементов до центра тяжести сечения.

Координату центра тяжести поперечного сечения пластины (фиг.13) находим по формуле

h Ц = 2 F 1 h 1 + F 3 h 3 + F 3 h 3 F 1 + F 2 + F 3 , ( 11 )

где h1, h2, h3 - расстояния от основания сечения до центров тяжести элементов 1, 2 и 3.

Четвертый этап позволяет провести уточнение толщины обода шкива, исходя из его тепловой нагруженности, использовав метод дискретизации параметров (разбивкой на n-е количество интервалов: времени торможения; тепловых потоков и температур взаимодействующих зон шкива между собой и окружающей средой) и оценив тепловой баланс каждой из зон шкива с учетом его теплофизических параметров при условии, что перепад температур между зонами шкива всегда выше, чем прирост их объемной температуры, который он сам и вызывает.

Для определения минимальной толщины обода шкива, исходя из его теплонагруженности, получили выражение

h i = 2 λ ⋅ Δ τ i ρ ⋅ c , ( 12 )

где А - коэффициент теплопроводности материала шкива; ρ, c - плотность и теплоемкость материала шкива; Δτi, - i-й интервал времени торможения металлополимерными парами трения ленточно-колодочного тормоза.

При этом были рассмотрены тепловые процессы, которые происходят с ободом шкива тормоза в процессе торможения (фиг.14). На рабочей поверхности тормозного шкива 1, после генерирования электрических токов в металлополимерной паре трения, происходит аккумулирование теплоты в результате превращения кинетической энергии колонны бурильных труб, спускаемой в скважину. На свободных поверхностях 2 шкива происходит охлаждение с помощью вынужденной конвекции. Кроме того, имеется сток теплоты от обода шкива в крепежный выступ 3 (фиг.14) с помощью кондуктивного теплообмена. Поэтому в сечении шкив условно делим на три вертикальные зоны и упрощаем его конструкцию (си. фиг.15), не рассматривая реборды шкива. В первой зоне обода шкива имеет место вынужденный конвективный теплообмен вдоль его боковой стенки и кондуктивный теплообмен в вертикальном направлении. Во второй зоне (фиг.15) имеет место кондуктивный теплообмен в вертикальном направлении. В третьей зоне (фиг.15) имеет место конвективный теплообмен вдоль боковой стенки шкива и кондуктивный теплообмен в вертикальном направлении. Во всех трех зонах кондуктивным теплообменом в горизонтальном направлении пренебрегаем. При этом со стороны рабочей поверхности обода шкива все три зоны получают количество теплоты, пропорциональное массе каждой зоны. В четвертой зоне (фиг.15) имеет место вынужденный конвективный теплообмен вдоль свободных поверхностей шкива и кондуктивный теплообмен в вертикальном направлении. В пятой зоне (фиг.15) наблюдается кондуктивный теплообмен в вертикальном направлении. В шестой зоне (фиг.15) имеет место вынужденный теплообмен вдоль свободных поверхностей шкива и кондуктивный теплообмен в вертикальном направлении. В четвертой, пятой и шестой зонах кондуктивным теплообменом в горизонтальном направлении пренебрегаем. В седьмой зоне (фиг.15) имеет место вынужденный конвективный теплообмен вдоль свободных поверхностей крепежного выступа шкива и кондуктивный теплообмен в вертикальном направлении. Кондуктивным теплообменом в сторону фланца барабана буровой лебедки пренебрегаем, считая, что в этом месте крепежный выступ теплоизолирован с помощью теплоизоляционной прокладки, т.е. с этой поверхности теплообмен отсутствует.

Сопряженным элементом у обода шкива является крепежный выступ, который при повышении температуры обода не лишен возможности свободно расширяться или сжиматься. Кроме того, крепежный выступ выступает в роли эффективного средства торможения тепловых деформаций обода шкива.

На пятом этапе тормозной шкив с его ободом с ребордами и выступом (см. фиг.16) разбивают на n-е количество дисков, толщина каждого из которых равна толщине его обода, устанавливая таким образом через характеристический размер (h) соотношения с шириной (B) и диаметром (D) тормозного шкива, после чего определяют его массу по зависимости вида

m Ш = π ρ h 2 ( n 1 D − n 2 h ) , ( 13 )

где n1 и n2 - коэффициенты, которые рассчитываем из условия, сколько толщин обода шкива входит в его ширину на первоначальной стадии проектирования шкива.

Термические напряжения (σt) в ободе тормозного шкива, представленного в расчетной схеме в виде дисков, можно рассматривать только как в диске, под которым расположен крепежный выступ обода шкива. При этом принимаем, что равномерно нагретые по толщине, симметричные относительно плоской срединной поверхности диски достаточно рассчитывать по напряжениям растяжения (σP). Таким образом, исходя из вышеизложенного можно принять, что σt=σP=0,7[σИЗ].

Шестой этап позволяет провести уточнение геометрических параметров тормозного шкива на основе целевой функции, минимизирующей отрицательные факты, включающие в себя стоимость тормозного шкива (CШ1) и стоимость (CШ2), вызванной возникновением термических напряжений в его ободе

C = C Ш 1 + C Ш 2 , ( 14 )

где CШ1=С1h2(n1D-n2h) и CШ2=C2h2(n1D-n2h)-1,

в свою очередь C1=a 1πρ; C 2 = a 2 α E k M T ω 0 τ ( 1 − μ 2 ) 2 π c ρ ;

a 1, a 2, α; k и µ - коэффициенты: весовые; температурный линейного расширения материала обода шкива, учитывающий долю аккумулируемой шкивом энергии в процессе торможения и Пуассона; E - модуль упругости материала обода шкива; ω0 - угловая скорость шкива перед началом торможения.

После, записав условие

C 1 = C 1 h 2 ( n 1 D − n 2 h ) + C 2 ⌊ h 2 ( n 1 D − n 2 h ) − 1 ⌋ → min ( 15 )

и решив задачу методом геометрического программирования, получаем

D = C 3 1 π ρ a 2 a 1 α E k M T ω 0 τ ( 1 − μ 2 ) 2 c ; ( 16 )

B = C 4 1 π ρ a 2 a 1 α E k M T ω 0 τ ( 1 − μ 2 ) 2 c 4 σ И З 3 [ p ] ; ( 17 )

h = C 5 1 π ρ a 2 a 1 α E k M T ω 0 τ ( 1 − μ 2 ) 2 c , ( 18 )

где C3, C4, C5 - коэффициенты, учитывающие связь между геометрическими параметрами тормозных шкивов.

Таким образом, способ определения геометрических параметров тормозных шкивов ленточно-колодочных тормозов буровых лебедок позволяет находить диаметр рабочей поверхности обода шкива, его ширину и толщину с учетом их динамической и тепловой нагруженности.

Источники информации

1. Александров М.П., Лысаков А.Г., Федосеев В.Н. и др. Тормозные устройства. - М.: Машиностроение, 1985. - С.108.

2. Керимов З.Г., Багиров С.А. Автоматизированное проектирование конструкций. - М.: Машиностроение, 1985. - С.196-199.

1. Способ определения геометрических параметров тормозных шкивов ленточно-колодочных тормозов буровых лебедок, содержащих цилиндрический обод, на наружной поверхности которого по краям выполнены реборды, а на его внутренней поверхности расположен крепежный выступ в виде кольцевого диска, к которому крепится фланец барабана лебедки, установленного на ее подъемном валу, отличающийся тем, что производится определение тормозного момента (MT) на заключительной стадии торможения в зависимости от типа фрикционных узлов ленточно-колодочного тормоза:для серийных узлов трения(для тормозной ленты с прикрепленными по ее периметру фрикционными накладками) для новых типов узлов трения (многопарных):а) тормозная лента без накладок; накладки установлены по периметру тормозного шкива с возможностью перемещения б) тормозная лента без накладок; накладки установлены по периметру тормозного шкива с натягом за счет подпружинивания между собой где SH, SC - натяжение набегающей и сбегающей ветви тормозной ленты; SП - сила растяжения пружины; D - диаметр рабочей (наружной) поверхности тормозного шкива; kf=f2/f1, f2, f1 - динамические коэффициенты трения скольжения между внутренней поверхностью тормозной ленты и наружной поверхностью фрикционной нак