Способ подбивки шпал железнодорожного пути

Иллюстрации

Показать всеИзобретение относится к способам подбивки шпал железнодорожного пути с сопутствующими работами. Для подбивки железнодорожного пути на измерительной базе определяют натурное положение пути в пространстве относительно неподвижных координат. Вычисляют проектное положение пути. Выправляют путь и производят подбивку балласта под шпалы путем заглубления инструмента в балласт на определенную относительно рамы машины величину с учетом верхнего строения пути и корректировки величины заглубления. Величину корректировки заглубления определяют по результату сравнения проектного положения пути в пространстве и положения нулевой точки подбивочного инструмента на базе машины. Координаты передней опоры рамы машины для обоих рельс принимают равными среднему арифметическому координат левого и правого рельса. Определение положения нулевой точки подбивочного инструмента для каждой из шпал участка производят до начала выправки пути или в процессе ее выполнения отдельно для каждой шпалы. Для первой шпалы расчет производят перед заглублением инструмента. Для каждой последующей - после окончания заглубления. Повышается стабильность поддержания заглубления инструмента в балласт относительно опорной поверхности каждой из шпал на протяжении всего обрабатываемого участка железнодорожного пути с одновременным упрощением применяемой техники и повышается надежность. 4 з.п. ф-лы, 8 ил.

Реферат

Изобретение относится к способам подбивки шпал железнодорожного пути.

Изобретение может быть использовано при строительстве и ремонте железнодорожного пути совместно с его выправкой.

В настоящее время известны способы определения фактического (натурного) положения железнодорожного пути, расчеты его оптимального пространственного проектного положения, перемещения рельсошпальной решетки и установки ее в проектное положение. В процессе выправки и подбивки пути дополнительно определяют положение пути, а выправляют путь в соответствии с результатом сравнения величин, дополнительно определенных контрольно-измерительной системой, с соответствующими программными величинами [1], [2].

Недостатком данного способа является изменение взаимного расположения пути и подбивочного инструмента при изменении величин подъемки ввиду отсутствия связи программных величин выправки с величиной заглубления подбивочного инструмента.

Известен способ [3] подбивки шпал железнодорожного пути, заключающийся в определении величины подъемки рельсов в каждой точке обрабатываемого участка пути, задании величины заглубления подбоек, исходя из вертикальных размеров рельса и шпалы, и выправки пути, причем заглубление подбоек в балласт производят на величину, отличную для каждой точки пути от предварительно заданной величины, а величина отличия прямо пропорциональна величине подъемки пути и расстоянию от оси задней тележки машины до центра подбивочного блока и обратно пропорциональна расстоянию от оси задней тележки до оси колеса измерительного устройства.

Недостатком данного способа является изменение взаимного расположения пути и подбивочного инструмента при изменении кривизны пути в вертикальной плоскости в виду разницы продольного расположения средней измерительной тележки и подбивочного блока, а также в связи с использованием программных величин подъемки в двух невзаимосвязанных измерительных системах.

Наиболее близким является способ [4] подбивки шпал железнодорожного пути, заключающийся в задании величины заглубления подбоек, исходя из вертикальных размеров рельса и шпалы, и выправки пути посредством остановки машины над шпалой, подъемки пути, заглубления подбоек в балласт, перемещения подбоек к шпале, подъема подбоек в исходное положение с их разведением и перемещения к следующей шпале, причем заглубление подбоек в балласт производят на величину, отличную для каждой точки пути от предварительно заданной величины, а величина отличия прямо пропорциональна величине подъемки пути и расстоянию от оси задней тележки машины до центра подбивочного блока и обратно пропорциональна расстоянию от оси задней тележки до оси опорного ролика средней тележки измерительного устройства, причем величину отличия определяют по величине подъемки пути относительно рамы машины в точке оси опорного ролика средней тележки измерительного устройства с помощью дополнительного датчика.

Недостатком данного способа является изменение взаимного проектного расположения пути и подбивочного инструмента при изменении кривизны пути в вертикальной плоскости в виду линейной зависимости положения опорного ролика средней тележки измерительного устройства и положения подбивочного блока, к тому же наличие дополнительного элемента (датчика) ведет к усложнению используемой машины и снижению ее надежности.

Техническим результатом изобретения является повышение стабильности поддержания заглубления инструмента в балласт относительно опорной поверхности каждой из шпал на протяжении всего обрабатываемого участка железнодорожного пути с одновременным упрощением применяемой техники и повышением надежности.

Для достижения этого технического результата в предлагаемом способе подбивки шпал железнодорожного пути для расчета величины заглубления инструмента вначале производят для каждой шпалы перевод координат натурного и проектного положения пути в подвижную систему координат машины, затем дополнительно определяют положение нулевой точки подбивочного инструмента на базе машины для каждой шпалы каждого рельса, а величину корректировки заглубления инструмента определяют по результату сравнения проектного положения пути в пространстве и положения нулевой точки подбивочного инструмента на базе машины в районе подбивки.

При расчете координаты передней опоры рамы машины для обоих рельс принимают равными среднему арифметическому координат левого и правого рельса в данном поперечном сечении пути.

При расчете координаты передней опоры рамы машины для обоих рельс принимают равными среднему арифметическому координат левого и правого рельса под колесами передней ходовой тележки.

Определение положения нулевой точки подбивочного инструмента на базе машины и/или величины корректировки заглубления инструмента и/или окончательной величины заглубления инструмента производят до начала выправки пути.

Определение положения нулевой точки подбивочного инструмента на базе машины и/или величины корректировки заглубления инструмента и/или окончательной величины заглубления инструмента производят для каждой шпалы отдельно, причем для первой шпалы расчет производят непосредственно перед заглублением инструмента, а для каждой последующей после окончания заглубления инструмента для подбивки предыдущей шпалы.

Для пояснений реализации предлагаемых решений изображены:

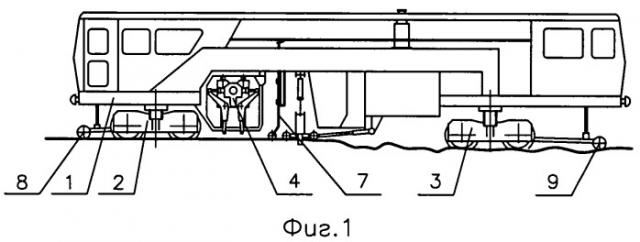

фиг.1 - выправочно-подбивочно-рихтовочная машина, общий вид;

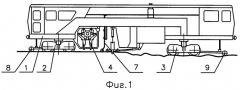

фиг.2 - устройство и расположение рабочих органов на машине;

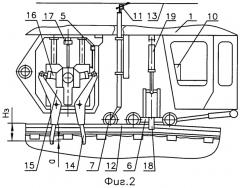

фиг.3 - схема измерительного устройства и машины;

фиг.4 - схема контроля проектного положения пути измерительным устройством;

фиг.5 - схема определения отклонения точек проектного положения пути относительно базы машины на прямом пути;

фиг.6 - схема определения отклонения точек проектного положения пути относительно базы машины на радиусном (горб или яма) пути;

фиг.7 и 8 - схемы для определения расположения передней опоры рамы машины на пути.

Предлагаемый способ подбивки шпал железнодорожного пути заключается в том, что на измерительной базе определяют его натурное положение в пространстве относительно неподвижных координат, затем вычисляют проектное положение пути, выправляют путь постановкой его в проектное положение и производят подбивку балласта под шпалы путем заглубления инструмента в балласт на определенную относительно рамы машины величину Hз с учетом верхнего строения пути (размеров рельса, шпалы и необходимого зазора «a») и корректировки величины заглубления, причем для расчета величины заглубления инструмента вначале производят для каждой шпалы перевод координат натурного и проектного положения пути в подвижную систему координат машины, затем дополнительно определяют положение нулевой точки подбивочного инструмента на базе машины для каждой шпалы каждого рельса, а величину корректировки заглубления инструмента определяют по результату сравнения проектного положения пути в пространстве и положения нулевой точки подбивочного инструмента на базе машины в районе подбивки.

При расчете координаты передней опоры рамы машины для обоих рельс принимают равными среднему арифметическому координат левого и правого рельса в данном поперечном сечении пути или среднему арифметическому координат левого и правого рельса под колесами передней ходовой тележки.

Определение положения нулевой точки подбивочного инструмента на базе машины и/или величины корректировки заглубления инструмента и/или окончательной величины (сигнала) заглубления инструмента производят для каждой из шпал участка до начала выправки пути или при выправке для каждой шпалы отдельно, причем для первой шпалы расчет производят непосредственно перед заглублением инструмента, а для каждой последующей после окончания заглубления инструмента для подбивки предыдущей шпалы.

Под положением пути в пространстве подразумевается множество ординат неровностей пути в продольном профиле относительно несдвигаемых точек по длине пути при измерении и выправке, а также относительно системы координат машины при подбивке. Пересчет точек положения пути из одной системы прямоугольных координат в другую производят по правилам поворота осей и переноса начала прямоугольных координат аналитической геометрии.

Машина для осуществления предлагаемого способа содержит раму 1 (Фиг.1), опирающуюся в точках D и F (Фиг.3) на ходовые тележки 2 и 3, установленные на раме 1: в точке E для каждого рельса 12 подбивочные устройства 4 с датчиком 5 положения относительно рамы, подъемное устройство 6, контрольно-измерительную систему с тележкой 7 в точке C и с базовыми тележками 8 и 9 в точках A и B для измерения стрел изгиба пути в продольном профиле с помощью троса 13. Ходовая тележка 2 и подбивочные устройства расположены между тележками 7 и 8 контрольно-измерительной системы. На раме 1 также установлены энергетическая установка и кабины. Причем при выправке и подбивке пути рама 1 машины в продольном направлении установлена шарнирно, а в поперечном направлении жестко связана с рамой задней ходовой тележки 2 и находится в постоянном положении относительно рельс, например, в плоскости, параллельной верхнему уровню головок рельс в поперечном сечении пути по оси ходовой тележки и на определенной высоте. Ходовая тележка 3 соединена с рамой 1 шарнирно как в продольном, так и в поперечном направлениях, например с помощью сферического подшипника, и удерживается на определенной высоте относительно рельс. Подбивочное устройство 4 для каждого рельса включает в себя инструменты 14 для уплотнения балласта под шпалами, например поворотные подбойки, установленные на подвижной в вертикальном направлении станине 15, и гидроприводы 16, 17. Система управления заглублением инструментов подбивочного устройства настроена таким образом, что при нахождении машины на прямом пути при положении подбивочного устройства, когда верхняя грань лопаток подбоек находится на одном уровне с точками касания колес передней и задней ходовых тележек с рельсом, сигнал датчика 5 принимается равным нулю. Такое положение подбоек назовем «нулевой точкой» подбивочного инструмента. Подъемное устройство 6 состоит из захватов 18 для рельсов, механизмов 19 подъема для осуществления подъема пути при выправке его в продольном профиле, например при помощи силовых цилиндров.

Машина также содержит устройство управления 10, которое с помощью контрольно-измерительной системы может производить измерение и расчет фактического (натурного) и расчет проектного положения пути, а также совместно с подъемным устройством обеспечивает постановку пути в проектное положение.

Осуществление заявленного способа производится следующим образом.

При непрерывном перемещении машины с помощью контрольно-измерительной системы датчиком 11 (Фиг.2) для каждого рельса измеряют стрелы изгиба пути в точке C в продольном профиле на измерительной базе AB. Можно производить измерение стрелы изгиба для одного рельса. В этом случае дополнительно определяют возвышение одного рельса относительно другого при помощи соответствующих датчиков. После чего производят определение расчетным способом фактического положения пути в пространстве относительно неподвижных прямоугольных координат на всем протяжении обрабатываемого участка пути, а также расчет проектного положения пути по известным методикам [1], [2].

Измерение положения пути, а также расчеты фактического и проектного его положений могут производиться другими специализированными машинами.

Далее производят расчет программы выправки пути для конкретной машины с определенными геометрическими параметрами контрольно-измерительной системы. Эта операция может производиться устройством управления 10 машины или отдельным компьютером по аналогичной программе.

Одновременно с расчетом программы выправки пути или после его производят расчет координат для каждой точки фактического и проектного положений пути в системе прямоугольных координат машины, т.е. когда ось абсцисс проходит через точки «o» и «k» (Фиг.6), расположенные на расстоянии DF базы машины. Причем точка «o» располагается в проектном положении выправленного пути, а точка «k» располагается на фактическом (невыправленном) пути.

В местах превышения одного рельса над другим ввиду того, что во время выправки и подбивки пути рама машины в поперечном направлении жестко связана с рамой задней ходовой тележки, учитывают поворот системы координат машины вокруг оси абсцисс.

Исходя из того, что задняя ходовая тележка находится на выправленном участке AC (фиг.4 и 5) пути, совпадающем с проектным, а передняя ходовая тележка на невыправленном участке CB, с использование методов линейной интерполяции производят расчет положения нулевой точки подбивочного устройства и величины коррекции его заглубления относительно рамы машины.

В общем случае величину hи коррекции заглубления подбивочного инструмента для каждой точки пути (Фиг.6) в поперечном сечении пути по точке E вычисляют по формуле:

hи=Ym-Yi;

где Ym - координата проектного положения пути в системе координат машины;

Yi - координата нулевой точки подбивочного инструмента в системе координат машины.

Исходя из определения нулевой точки подбивочного инструмента, Yi=0.

Величину hи коррекции заглубления подбивочного инструмента для каждой точки прямого пути (Фиг.5) в поперечном сечении пути по точке E можно вычислять по формуле:

hи=hт/DF*DE;

где: hт=Yп-Yф;

где Yп и Yф - соответственно проектная и фактическая координата пути в точке F в системе координат определения натурного и проектного положения пути;

DF и DE - геометрические параметры расположения опорных точек рамы машины и подбивочного устройства.

Для точного расчета в связи с тем, что координаты h1 левого и h2 правого (фиг.7) рельса в поперечном сечении пути по точке F не совпадают, а также с учетом шарнирного сочленения рамы машины с рамой передней ходовой тележки, координата точки «k» относительно проектного положения пути для расчета обоих подбивочных устройств принимается как среднее арифметическое, т.е. Yф=(h1+h2)/2.

Если принять во внимание возможность различия кривизны левого и правого рельсов в рассматриваемом сечении пути с учетом независимой подвески каждой из колесных пар передней ходовой тележки, то для более точного расчета координату точки «k» (фиг.8) относительно проектного положения пути для расчета обоих подбивочных устройств можно принимать как среднее арифметическое координат рельс в точках контакта колес передней ходовой тележки, т.е. Yф=(h3+h4+h5+h6)/4, и h7=h8/2.

Для определения требуемого значения сигнала датчика 5 заглубления инструмента в балласт для каждой точки пути, из величины, назначенной исходя из конструктивных размеров верхнего строения пути, вычитают величину hи коррекции заглубления подбивочного инструмента.

Результаты вычислений записывают в память устройства управления.

Для выполнения работ машину устанавливают в начало обрабатываемого участка и начинают выправлять и подбивать путь. При этом перед очередным опусканием инструмента в балласт или одновременно с этим устройство управления извлекает из памяти значение сигнала датчика 5 заглубления каждого инструмента в балласт для соответствующей точки пути. Опускание инструмента производят до тех пор, пока текущее значение сигнала датчика не сравняется с величиной, извлеченной из памяти устройства управления. При равенстве упомянутых величин сигналов опускание инструмента прекращают, производят перемещение балласта под шпалу и его уплотнение. После этого инструмент поднимают из балласта, машина переезжает к следующей шпале и цикл повторяется.

Процесс вычисления требуемого значения сигнала датчика 5 заглубления инструмента в балласт может быть прерван на любой стадии: определения положения нулевой точки подбивочного инструмента на базе машины, величины корректировки заглубления инструмента, или окончательной величины заглубления инструмента для каждой из шпал участка. Результаты процесса записывают в память компьютера. При этом перед очередным опусканием инструмента в балласт или одновременно с этим устройство управления извлекает из памяти записанную величину и доводит процесс вычисления значения сигнала датчика 5 заглубления каждого инструмента в балласт для соответствующей точки пути до конца. Опускание инструмента производят до тех пор, пока текущее значение сигнала датчика не сравняется с вычисленной величиной.

Пересчет точек положения пути из одной системы прямоугольных координат в другую, расчет положения нулевой точки подбивочного устройства и величины коррекции его заглубления относительно рамы машины или требуемого значения сигнала датчика 5 заглубления инструмента в балласт для каждой точки пути могут быть выполнены во время подбивки для каждой шпалы отдельно, причем для первой шпалы расчет производят непосредственно перед заглублением инструмента, а для каждой последующей после окончания заглубления инструмента для подбивки предыдущей шпалы. При этом запись результата вычислений не обязательна, а опускание инструмента производят до тех пор, пока текущее значение сигнала датчика не сравняется с вычисленной величиной устройства управления.

Таким образом, благодаря тому, что данные о проектном и натурном положении пути, нулевой точке инструмента, геометрических параметрах конкретной машины и сигнале контроля положения инструмента отраженны в одной системе координат, устройство управления обеспечивает точное поддержание взаимного расположения подбивочного инструмента и шпалы пути при любых отклонениях геометрических характеристик исходного положения пути с одновременным повышением надежности.

Список цитированных документов

[1] «Автоматизированная система съемки, расчетов и выправки пути «Навигатор»» Сибирского государственного университета путей сообщения, НИЦ «Путеец». Руководство по эксплуатации.

[2] Патент 2098538 МПК6 E01B 29/04, E01B 33/00, E01B 35/00 «Способ выправки железнодорожного пути, путевая машина и устройство для управления выправкой железнодорожного пути».

[3] Патент 2372440 МПК: E01B 27/12 «Способ подбивки шпал железнодорожного пути».

[4] АС 2468136, МПК: E01B 27/16 «Способ подбивки шпал железнодорожного пути и машина для его осуществления».

1. Способ подбивки железнодорожного пути, заключающийся в том, что на измерительной базе определяют его натурное положение в пространстве относительно неподвижных координат, затем вычисляют проектное положение пути, выправляют путь постановкой его в проектное положение и производят подбивку балласта под шпалы путем заглубления инструмента в балласт на определенную относительно рамы машины величину с учетом верхнего строения пути и корректировки величины заглубления, отличающийся тем, что для расчета величины заглубления инструмента вначале производят для каждой шпалы перевод координат натурного и проектного положения пути в подвижную систему координат машины, затем дополнительно определяют положение нулевой точки подбивочного инструмента на базе машины для каждой шпалы каждого рельса, а величину корректировки заглубления инструмента определяют по результату сравнения проектного положения пути в пространстве и положения нулевой точки подбивочного инструмента на базе машины в районе подбивки.

2. Способ подбивки по п.1, отличающийся тем, что координаты передней опоры рамы машины для обоих рельс принимают равными среднему арифметическому координат левого и правого рельса в данном поперечном сечении пути.

3. Способ подбивки по п.1, отличающийся тем, что координаты передней опоры рамы машины для обоих рельс принимают равными среднему арифметическому координат левого и правого рельса под колесами передней ходовой тележки.

4. Способ подбивки по одному из пп.1-3, отличающийся тем, что определение положения нулевой точки подбивочного инструмента на базе машины и/или величины корректировки заглубления инструмента и/или окончательной величины заглубления инструмента производят для каждой из шпал участка до начала выправки пути.

5. Способ подбивки по одному из пп.1-3, отличающийся тем, что определение положения нулевой точки подбивочного инструмента на базе машины и/или величины корректировки заглубления инструмента и/или окончательной величины заглубления инструмента производят для каждой шпалы отдельно, причем для первой шпалы расчет производят непосредственно перед заглублением инструмента, а для каждой последующей - после окончания заглубления инструмента для подбивки предыдущей шпалы.