Устройство и способ удаления обломков из скважинного флюида в стволе скважины

Иллюстрации

Показать всеГруппа изобретений относится к нефтяной и газовой промышленности, в частности к очистке буровых скважин. Устройство включает приводную головку, прикрепленную к насосно-компрессорной трубе для создания противотока в стволе скважины, сепараторный блок, сепараторный элемент и съемный субблок. Сепараторный блок образует внутренний проточный канал. Съемный субблок содержит внутреннюю трубу, прикрепленную к лицевой панели и расположенную внутри корпуса, и образует кольцевое пространство между внутренней трубой и корпусом. Лицевая панель съемным образом прикреплена к корпусу и блокирует флюидный поток из нижнего конца кольцевого пространства между внутренней трубой и корпусом. Лицевая панель имеет впускной канал. Внутренняя труба и панель выполнены с возможностью удаления из корпуса путем разъединения. Сепараторный элемент направляет обломки, присутствующие в скважинном флюиде, в кольцевое пространство между внутренней трубой и корпусом. Повышается эффективность сбора обломков, расширяются функциональные возможности устройства. 2 н. и 11 з.п. ф-лы, 15 ил.

Реферат

Эта заявка заявляет о приоритете предварительной заявки США на патент №61/296878, поданной 20 января 2010 г. под названием «Сепараторная камера в стволе скважины и способы ее применения» и включенной сюда в полном объеме путем ссылки на нее.

Область техники, к которой относится изобретение

Настоящее изобретение относится, в общем, к усовершенствованным приспособлениям повышенной мощности для удаления обломков из ствола скважины и способам их применения. Обычно предлагаемые приспособления подсоединяют к насосно-компрессорной колонне, такой как бурильная колонна, чтобы можно было их использовать глубоко в скважине для удаления из нее породы.

Уровень техники

При проведении скважинных операций, таких как фрезерование инструментов, попавших в скважину или гидравлический разрыв пласта, образуется обломки породы, которые необходимо собирать и удалять из скважины. Например, забойный агрегат с фрезой снабжен приспособлением для сбора обломков. Приспособления для сбора обломков иногда называют ловильными пауками, коллекторными пауками или противопесочными фильтрами. Существует множество разных ловильных приспособлений, которые работают по разному принципу. Но, в общем, все эти приспособления предназначены для одной и той же цели отделения циркулирующего флюида от обломков выбуренной породы и/или от других обломков, оказавшихся в стволе скважины. В некоторых приспособлениях на нижнем конце насосно-компрессорной колонны обеспечивают обратную циркуляцию и используют ее для перемещения обломков с циркулирующим флюидом в улавливающее приспособление. Обратную циркуляцию обычно обеспечивают с помощью приспособления, называемого иногда приводной головкой, чтобы можно было направлять поток, несущий обломки и/или зернистый материал, в агрегат для удаления обломков.

Описание вариантов осуществления и раскрытие сущности предлагаемых устройств для удаления обломков и вакуумных устройств приведено в патентах США: U.S. 2915127; U.S. 2771141; U.S. 2915127; U.S. 3023810; U.S. 3382925; U.S. 4059155; U.S. 5176208; U.S. 5402850; U.S. 5944100; U.S. 6176311; U.S. 6276452; U.S. 6341653; U.S. 6962197; U.S. 7472745; в заявках: U.S. 2007/0272404A1 и U.S. 2009/0126933A1, содержимое которых тем самым включено сюда путем ссылки на них по любому назначению, как если бы они были бы представлены здесь во всей своей полноте. Однако в данной области все еще продолжается поиск подходящих приспособлений для удаления обломков из скважины.

Раскрытие изобретения

В общем, разные варианты осуществления настоящего изобретения включают: приводную головку, содержащую центральный проточный канал, по меньшей мере, одну подъемную колонну с проточным каналом, проходящим параллельно центральному проточному каналу, и, по меньшей мере, одно выпускное отверстие. Клапан способен направлять поток в подъемную колонну и открывать выпускное отверстие, пропуская поток через подъемную колонну в кольцевой зазор. Подъемная колонна расположена таким образом, чтобы создавать область с пониженным давлением и обеспечивать обратную циркуляцию для перемещения обломков в приспособление для сбора обломков. Приспособление для сбора обломков содержит усовершенствованные фильтровальный и сепараторный агрегаты.

Эти и другие особенности и преимущества этих изобретений будут понятны сведущим в данной области из приведенного далее подробного описания предпочтительных вариантов осуществления, снабженного ссылками на прилагаемые чертежи, и из формулы изобретения.

Краткое описание графических материалов

Все чертежи в настоящем изобретении выполнены без соблюдения масштаба, если только нет других указаний. Понятно, что на этих чертежах показаны только характерные варианты осуществления этого изобретения, а следовательно, их нельзя считать ограничивающими объем этого изобретения, которое будет описано более конкретно и более подробно с использованием прилагаемых чертежи.

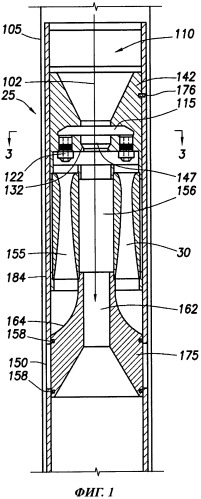

На фиг.1 приведено поперечное сечение варианта осуществления предлагаемой приводной головки в закрытом положении.

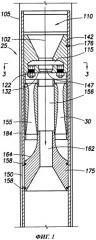

На фиг.2 приведено поперечное сечение варианта осуществления, показанного на фиг.1, в открытом положении.

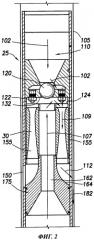

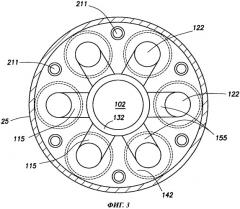

На фиг.3 приведено сечение по линии А-А варианта осуществления, показанного на фиг.3.

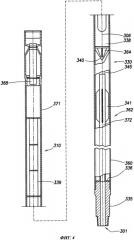

На фиг.4 приведено поперечное сечение предлагаемого узла для сбора обломков, пригодного для использования вариантами осуществления предлагаемой приводной головки.

На фиг.5 приведено поперечное сечение альтернативного варианта осуществления предлагаемой приводной головки в закрытом положении.

На фиг.6А приведено поперечное сечение приводной головки, показанной на фиг.5, в открытом положении.

На фиг.6В приведено сходное поперечное сечение альтернативного варианта осуществления приводной головки, показанной на фиг.6А, в закрытом положении.

На фиг.7 приведено поперечное сечение альтернативного варианта осуществления узла для сбора обломков настоящих изобретений.

На фиг.8 приведено поперечное сечение альтернативного варианта осуществления фильтровального участка узла для сбора обломков показанного на фиг.8.

На фиг.9 приведено перспективное изображение предлагаемой приводной головки в собранном состоянии с узлом для сбора обломков настоящих изобретений.

На фиг.10 приведено поперечное сечение агрегата, показанного на фиг.9.

На фиг.11 приведено поперечное сечение фильтровального участка агрегата, показанного на фиг.9.

На фиг.12а и 12b приведены поперечные сечения вариантов осуществления участка для удаления обломков агрегата, показанного на фиг.9.

На фиг.13 приведено поперечное сечение клапана на фильтровальном участке настоящих изобретений.

Осуществление изобретения

Приведенные здесь подробности служат лишь в качестве примеров для более наглядного представления предпочтительных вариантов осуществления настоящих изобретений в том случае, когда считают их самыми пригодными для понятного изложения принципов и концептуальных аспектов различных вариантов осуществления настоящих изобретений. В этом отношении не делали попыток показать структурные особенности изобретений более подробно, чем требуется для самой сути изобретений, причем описание ведется со ссылкой на чертежи, дающие представление сведущим в данной области, как можно использовать на практике различные формы этих изобретений.

Следующие определения и пояснения не предполагается менять в какой-либо будущей конструкции, если только они не будут явно и однозначно изменены в следующем описании. В тех случаях, когда толкование термина сделало бы его бессмысленным или почти бессмысленным, следует взять определение из Webster Dictionary, 3rd Edition. Нельзя использовать определения и/или толкования из других заявок на патент, патентов или публикаций, имеющих или не имеющих отношения к этим изобретениям, если только это не будет специально оговорено или если необходимо их использовать для отстаивания действительности.

Используемый здесь термин "прикрепленный" или его сочетание описывает и относится, по меньшей мере, к частичному соединению двух объектов.

Используемый здесь термин "неотъемлемый" обозначает и относится к отсутствию ничего существенного после сборки.

Используемый здесь термин "флюид" обозначает сплошное аморфное вещество, молекулы которого свободно движутся друг за другом. Оно склонно принимать форму сосуда, в котором оно находится, и представляет собой, например, жидкость или газ.

В отличие от действительных примеров и тех случаев, когда указано иное, все численные значения, выражающие количество используемых здесь компонентов, следует воспринимать во всех случаях измененными путем добавления "примерно".

Используемый здесь термин "подъемная колонна" обозначает устройство, имеющее обычно сопло с входным отверстием для поступления флюида сквозь это устройство в выпускное отверстие и для создания разрежения, обеспечивающего всасывание флюида через всасывающее отверстие и смешение с флюидом, протекающим между входным и выходным отверстиями. Подъемные колонны содержат, например, струйные насосы и насосы Вентури. Термин "ось подъемной колонны" обозначает центральную ось сопла.

Используемый здесь термин "уловитель обломков" обозначает устройство для отделения твердых тел от скважинных флюидов, которое содержит сетчатые фильтры и корзиночные уловители.

Различные варианты осуществления настоящих изобретений предусматривают создание приводной головки, создающей повышенное дифференциальное давление. В других вариантах осуществления приводную головку, создающую дифференциальное давление, можно использовать с целым рядом вспомогательных буровых устройств и/или модульных вспомогательных буровых устройств. В одном варианте осуществления приводная головка, создающая дифференциальное давление настоящих изобретений объединена с прибором для гидравлической очистки ствола скважины, таким как ловильный паук или противопесочный фильтр, но не только с ними. Дифференциальное давление создается за счет обратной циркуляции потока со стороны внутреннего диаметра приспособления и/или добычной трубы, а не под действием потока со стороны наружного диаметра добычной трубы и/или ствола скважины или обсадной колонны. Этот поток создается, по меньшей мере частично, за счет перепада давлений и эффекта Вентури. Различные варианты осуществления настоящих изобретений максимизируют давление, оказываемое из подъемной колонны через внутреннюю трубу.

Обращаясь теперь к чертежам, где на нескольких фигурах используются одинаковые условные обозначения, на фиг.1-3 показан вариант осуществления предлагаемой приводной головки 110, расположенной в стволе скважины 105. На фиг.1 приводная головка 110 изображена в закрытом положении, а на фиг.2 она изображена в открытом положении. Альтернативные варианты осуществления приводной головки 110 способны включать и другие участки или сегменты, которые могут потребоваться для конкретной схемы бурения или конкретной процедуры бурения. В некоторых вариантах осуществления подсоединены еще и переводники или части бурильной колонны, такие как верхний переводник (пример которого показан на фиг.4).

В некоторых вариантах осуществления приводная головка 110 содержит трубчатый элемент 25, который создает вытянутый в осевом направлении проток 102 и отводные отверстия 150 в стенках трубчатого элемента 25. Трубчатый элемент 25 имеет на своих концах средства, такие как резьба, для проточного соединения приводной головки с насосно-компрессорной колонной. Приводная головка 110 дополнительно содержит клапанный блок 30, расположенный в трубчатом элементе 25 так, чтобы он мог перемещаться внутри него в осевом направлении, переходя то в открытое, то в закрытое положение. В общем, когда он находится в закрытом положении, то отводные отверстия 150 перекрыты, и прекращается сообщение между внутренней областью приводной головки и кольцевым пространством вокруг насосно-компрессорной колонны в стволе скважины 105. В открытом положении отводные отверстия 150 открыты.

Корпус клапанного блока 30 содержит верхний элемент 142, по меньшей мере, одну подъемную колонну 155 и отражающее основание 175. Клапанный блок 30 имеет сферическое клапанное седло 132 для шарового заторного органа, окружающее вытянутый в осевом направлении перепускной канал 156. Следует отметить, что клапанное седло 132 находится за линией обводного канала 115 и перед всасывающей камерой 124. В верхний элемент 142 съемно (на резьбе) вставлены струйные сопла 122 подъемной колонны, причем подъемные трубы 155 проходят соосно со струйными соплами 122 подъемной колонны. Открытое пространство под соплами образует всасывающую камеру 124. В предпочтительном варианте осуществления имеется шесть подъемных колонн, но достаточно и одной подъемной колонны, чтобы обеспечить работу приводной головки. Как показано на чертежах, подъемные колонны используют не один лишь обтекаемый конфузорный профиль, и в предпочтительном варианте осуществления конфузорный профиль сочетается с обтекаемым диффузорным профилем. Эти профили вполне подходят для скважинных флюидов, содержащих твердые частицы. Отражающее основание 175 имеет проходящий в осевом направлении проточный канал 162 для флюида и коническую верхнюю поверхность 164. Отражающее основание установлено так, чтобы оно могло скользить или перемещаться в трубчатом элементе 25 в осевом направлении вместе с верхним элементом 142. На фиг.1 отражающее основание 175 показано в закрытом положении с перекрытыми отводными отверстиями 150 и с перекрытыми проточными подъемными трубами 155. На отражающем основании 175 установлена пара смещенных относительно друг друга в осевом направлении уплотнений 158, чтобы они могли, упираясь во внутреннюю стенку трубчатого элемента 25, изолировать отводные отверстия 150 от протока 102 для флюида. В некоторых вариантах осуществления, по меньшей мере, часть струйных сопел 122 подъемной колонны снабжена покрытием.

Подъемные трубы 155 зажаты между верхним элементом 142 и отражающим основанием 175 болтами 211 (показанными на фиг.3), проходящими между основанием и верхним элементом. В этом варианте осуществления подъемные трубы легко снимать для проведения технического обслуживания и текущего ремонта. Кроме того, приводную головку можно изготовлять по техническим условиям заказчика, меняя длину и форму подъемных колонн и сопел. Агрегат, состоящий из верхнего элемента 142, подъемных труб 155 и отражающего основания 175, можно устанавливать на место в трубчатый элемент 25 в закрытом или открытом положении с помощью срезных штифтов 176, фиксаторов (не показанных на чертежах) или других аналогичных приспособлений. В некоторых вариантах осуществления клапанный блок 30 устанавливают в трубчатый элемент 25 путем посадки с натягом.

Линии обводных каналов 115 могут, в общем, быть ориентированы в направлении от внутреннего протока 102 к струйным соплам 122 подъемной колонны. В одном варианте осуществления обводной канал 115 открыт к протоку для флюида под углом примерно девяноста (90) градусов. В альтернативном варианте осуществления обводные каналы открыты от протока для флюида под углом примерно 120 градусов. В другом альтернативном варианте осуществления обводной канал открыт к протоку для флюида под углом примерно 135 градусов. Еще в одном альтернативном варианте осуществления обводной канал открыт к протоку для флюида под углом примерно 150 градусов. Еще в одном альтернативном варианте осуществления обводной канал открыт к протоку для флюида под углом менее чем примерно 150 градусов. В общем, допустим любой угол, не слишком препятствующий протеканию флюида.

Клапанное седло 132 предназначено для посадки шарового или шарообразного запорного органа 120 (показанного на фиг.2). В некоторых вариантах осуществления шарообразный запорный орган 120 высвобождается из устья скважины над приводной головкой 110 и попадает в проточный канал, а затем во внутренний осевой перепускной канал 156. Понятно, что можно использовать и запорные органы другой формы, лишь бы запорный орган прилегал к седлу настолько плотно, чтобы прервать поступление флюида через седло. Обычно шаровой запорный орган 120 отходит от его поверхности или лишь касается поверхности. Но в некоторых вариантах осуществления настоящих изобретений можно использовать и другие механизмы, пригодные для удержания и/или отсоединения шарового запорного органа 120, такие как полка или выступ над седлом клапана 132. При посадке на клапанное седло 132 шарового запорного органа 120 поступление флюида 147 через осевой перепускной канал 156 прекращается, и флюид нагнетается по насосно-компрессорной колонне в приводную головку 110, которая отводит его в линии обводных каналов 115 и через струйные сопла 122 подъемной колонны. В некоторых других вариантах осуществления срезной штифт 176 удерживает приводную головку либо в закрытом, либо в открытом положении. В общем, в закрытом положении отсутствует сообщение между внутренней частью приводной головки и кольцевым зазором в стволе скважины 105.

Как было указано, когда шаровой запорный орган 120 садится на клапанное седло 132, прекращается поступление скважинного флюида в насосно-компрессорную колонну из осевого перепускного канала 156. При нарастании давления во флюиде клапанный блок 30 срезает штифты 176 и перемещается или выдавливается вниз в открытое положение, показанное на фиг.2. При этом отражающее основание 175 опускается ниже отводных отверстий 150 и обеспечивает слив из подъемной колонны в кольцевое пространство трубчатого элемента 25.

В открытом положении скважинный флюид отводится в струйные сопла 122 подъемной колонны и выпускается через них. В некоторых вариантах осуществления подъемные трубы 155 и струйные сопла 122 подъемной колонны могут иметь различную форму, объем и/или длину. Скважинные флюиды, протекающие через струйные сопла 122 подъемной колонны, снабжают подъемные колонны энергией, обеспечивающей увеличение скорости и понижение давления в протекающем скважинном флюиде. В результате во всасывающей камере 124 создается парциальное давление. Скважинный флюид проходит через всасывающую камеру, увлекая флюиды во всасывающую камеру. За счет трения между скважинными флюидами во всасывающей камере создается разрежение. За счет понижения давления всасывающая камера «засасывает» или втягивает дополнительное количество флюида с участка проточного канала 162 под шаровым клапаном 120. Прохождение сжатого флюида через струйные сопла 122 подъемной колонны во всасывающую камеру 124 и через подъемные трубы 155 обеспечивает всасывание во всасывающую камеру (эффект Вентури), так что любой скважинный флюид в подъемной колонне ниже приводной головки будет втягиваться во всасывающую камеру по проточному каналу 162, а оттуда - в подъемные трубы 155 вместе флюидом из струйных сопел 122 подъемной колонны. Затем смесь поступает во флюидный проток или проточный канал 109 через гладкостенный расширяющийся раструб подъемных колонн, где кинетическая энергия флюида снова превращается в потенциальную энергию, приводя к повышению давления. Затем смешанный флюид выходит из подъемной колонны и поступает в ствол скважины по протоку 112.

В некоторых вариантах осуществления имеется одна или несколько подъемных колонн, расположенных по окружности вокруг проточного канала 162. В альтернативных вариантах осуществления имеется множество подъемных колонн, расположенных в радиальном направлении симметрично вокруг проточного канала 162. В одном варианте осуществления имеются, по меньшей мере, две (2) подъемные колонны вокруг проточного канала 162. В альтернативном варианте осуществления имеются, по меньшей мере, три (3) подъемные колонны, расположенные по окружности вокруг проточного канала 162. Еще в одном альтернативном варианте осуществления имеются, по меньшей мере, четыре (4) подъемные колонны, расположенные вокруг проточного канала 162. В другом альтернативном варианте осуществления имеются, по меньшей мере, пять (5) подъемных колонн, расположенных вокруг проточного канала 162. Еще в одном альтернативном варианте осуществления имеются, по меньшей мере, шесть (6) сопел, расположенных вокруг проточного канала 162. В другом альтернативном варианте осуществления имеются, по меньшей мере, семь (7) подъемных колонн, расположенных вокруг проточного канала 162. Еще в одном альтернативном варианте осуществления имеются, по меньшей мере, восемь (8) подъемных колонн, расположенных вокруг проточного канала 162. В общем, можно использовать любое количество подъемных колонн, чтобы оптимизировать эффект разрежения, и/или эффект подъемной колонны, и/или эффект, оказываемый перепадом давления.

В общем, по методу эксплуатации и согласно фиг.1 буровой раствор поступает через приводную головку 110 по флюидному протоку 102. Когда приводную головку 110 находится в закрытом положении, буровой раствор поступает из протока 102 по проточному каналу 162 на буровую коронку или фрезер в нижней части колонны. При проведении фрезерования или в том случае, когда нужно удалить осколки и/или обломки, шаровой запорный орган 120 опускают на клапанное седло 132 (как показано на фиг.2). Продолжающееся нагнетание бурового раствора приводит к повышению давления в трубчатом элементе 25, заставляя его клапанный блок 30 перемещаться вниз до тех пор, пока сливное отверстие подъемной колонны не совпадет с отводным отверстием 150, позволяя тем самым буровому раствору поступать кольцевое пространство ствола скважины за счет перенаправления флюида из протока 102 в проток 112. Как было описано, поток, вытекающий через струйные сопла 122 подъемной колонны и подъемные трубы 155, заставляет флюиды подниматься по насосно-компрессорной колонне из-под приводной головки 110 по протоку 102 во всасывающую камеру 124.

В некоторых вариантах осуществления подъемные трубы 155 имеют конусообразную форму. В некоторых вариантах осуществления можно индуцировать поток за счет циркуляции и/или рециркуляции. В одном варианте осуществления подъемные трубы 155 являются расширяющимися, чтобы можно было создавать поток бурового раствора. В альтернативном варианте осуществления подъемные трубы являются сужающимися, чтобы можно было создавать поток бурового раствора. В другом альтернативном варианте осуществления подъемные трубы 155 имеют сужающиеся и расширяющиеся поверхности, чтобы можно было создавать поток бурового раствора. Еще в одном альтернативном варианте осуществления подъемные трубы 155 содержат множество участков с расширяющимся и сужающимся потоком, чтобы можно было создавать поток бурового раствора. В общем, в варианте осуществления настоящих изобретений можно использовать участки перемежающегося сужения и расширения.

В некоторых вариантах осуществления проточный канал 109 бурового раствора, направленный вдоль оси подъемной колонны через подъемные трубы 155, проходит почти параллельно протоку 102. В некоторых альтернативных вариантах осуществления поток бурового раствора через подъемные трубы поступает почти параллельно протоку 102. В общем, проточный канал 109 бурового раствора, поступающего через подъемные трубы 155, в отношении направления течения коорлинирована с протоком 102.

По меньшей мере, часть перенаправленного бурового раствора поступает под высоким давлением по проточному каналу 109 и обычно понижает давление при прохождении через всасывающую камеру 124 в проточный канал 109. В общем, давление в проточном канале согласно настоящим изобретениям зависит от вместимости и/или площади поверхности проточного канала. В общем, перепад давления, создаваемый в разных вариантах осуществления настоящих изобретений, можно использовать для подъема обломков и/или осколков и/или других предметов.

На фиг.3 приведено сечение варианта осуществления, показанного на фиг.2 по линии 3-3. Вокруг протока 102 можно видеть множество болтов 211, сопел 122 и подъемных труб 155.

На фиг.4 показан вариант осуществления узла для сбора обломков 330, используемого с предлагаемой приводной головкой и содержащего сепараторный элемент 340, трубчатую сборную камеру или корзину 360 и нижний переводник (или патрубок) 335, навинченный на нижнюю часть корзины 360. В сборной камере или корзине 360 находится съемный субблок 362, содержащий установочную плиту или основание 336, вторую или внутреннюю трубу 372 и стабилизаторы 341. Съемный субблок 362 защемлен между нижним переводником 335 и корзиной 360. Внутренняя труба 372 имеет отверстие 345 на своем верхнем конце, через которое флюид поступает в камеру 360. Внутренняя труба 372 преимущественно имеет открытый конец, но может иметь и другую конфигурацию, такую как множество отверстий вокруг верхнего конца внутренней трубы. Согласно настоящим изобретениям нижний переводник можно отсоединять и снимать трубный блок 362, чтобы вымыть струей воды обломки, скопившиеся в корзине 360.

Первая камера 338 и проволочная коробка 339 образуют верхний блок 310 и расположены над вторым или внутренне-трубным блоком 362. Другие варианты осуществления включают трубчатый переход 368 и/или удлинительный участок 371. Когда приводная головка находится в открытом положении (в режиме рециркуляции), флюид поднимается в узел для сбора обломков 330 по флюидному каналу 301 и поступает во внутреннюю трубу 372. Обычно буровой раствор, поступающий во внутреннюю трубу 372, несет обломки и/или осколки, которые нужно отделить от бурового раствора. Буровой раствор поднимается во вторую внутреннюю трубу 372 и проходит сквозь сепараторный элемент 340. Сепараторный элемент 340 заставляет более крупные обломки и/или осколки погружаться в сборную камеру или корзину 360. Флюид и более мелкие обломки проходят сквозь отверстия или проходы 364 в сепараторном элементе 340. В одном варианте осуществления узла для сбора обломков 330, предназначенного для использования при фрезеровании, узел для сбора обломков 330 можно удлинить или умножить в зависимости от длины корпуса, в котором должна выполняться скважинно-стволовая операция.

Буровой раствор будет продолжать подниматься через узел для сбора обломков 330 по флюидному каналу 306 в предлагаемую приводную головку. В некоторых вариантах осуществления буровой раствор проходит сквозь проволочную коробку 339, чтобы еще более освободиться от обломков и/или осколков. В других вариантах осуществления, по меньшей мере, часть очищенного бурового раствора возвращается обратно в ствол скважины для проведения бурильных операций.

На фиг.5 и 6А показан альтернативный вариант осуществления приводной головки 225, содержащей корпус 226 с установленным в нем клапанным блоком 228. Корпус 226 содержит кольцевой выступ 226b, участок 226а уменьшенного внутреннего диаметра и отводные отверстия 250 в нем. Клапанный блок 228 содержит трехсоставной верхний элемент 234, подъемные колонны 255 и основной отражатель 230, скрепленные болтами 211. Верхний элемент 234 содержит шариковую направляющую 234а, клапанную плиту 234b и стабилизатор подъемной колонны 234c. Шариковая направляющая 234а содержит клапанное седло 232 и установленные сопла 222 подъемной колонны. Когда приводная головка переходит в открытое положение, показанное на фиг.6А, выступ 236 на отражателе 230 входит в зацепление с участком уменьшенного внутреннего диаметра 226а, чтобы надлежащим образом выровнять клапанный блок 228 с отводными отверстиями 250.

На фиг.6B показан альтернативный вариант осуществления приводной головки 225 во включенном состоянии. В этом варианте осуществления в корпусе 226 над клапанным блоком 338 установлен второй клапанный блок 250, и в стенке корпуса 226 образованы перепускные отверстия 252. Клапанный блок 250 содержит корпус клапана 254 и кольцевые уплотнения 256, упирающиеся во внутреннюю стенку корпуса 226. На корпусе 224 вокруг осевого канала 260 образовано седло клапана 258. Седло имеет такой размер и форму, чтобы образовался клапанный элемент, в показанном варианте осуществления - шаровой клапанный элемент 262. Осевой канал 260 имеет такой размер и форму, чтобы шаровой запорный орган 220 мог проходить сквозь него. Корпус 254 установлен внутри корпуса 226 таким образом, чтобы он мог совершать возвратно-поступательное перемещение в осевом направлении по стрелке D. При эксплуатации второй клапанный блок можно помещать в скважину в рабочем положении (не показанном на чертеже), т.е. с клапанным корпусом 254, поднятым в положение, закрывающее перепускные отверстия 252. Можно использовать срезной штифт или другое приспособление, чтобы удерживать клапанный корпус 254 в поднятом положении. Если необходимо прекратить поступление раствора через приводную головку 225 и открыть перепускные отверстия 252, прижимают большой запорный орган (шаровой запорный орган 264) к седлу 258 и опускают клапанный корпус 254 вниз во включенное положение, показанное на фиг.6B. Клапанный блок 250 можно использовать для подачи скважинных флюидов в насосно-компрессорную колонну либо из насосно-компрессорной колонны через перепускные отверстия 252. Клапанный блок 250 позволяет опускать приводную головку 225 в скважину в открытом состоянии, а затем отключать ее в результате срабатывания клапанного блока 250.

На фиг.7 приведено частичное сечение альтернативного варианта осуществления модульного аппарата для сбора обломков 500 с запорным клапаном 532, пригодного для использования некоторых вариантов осуществления настоящего изобретения. В общем, для удаления из бурового раствора более крупных обломков используется первый участок для сбора обломков 510, содержащий внутреннюю трубу 512 и расширенный участок 515. При подъеме бурового раствора внутренняя труба 512 расширяется на участке 515 и выпускает порцию накопившихся обломков в отстойную камеру 517.

Со временем отстойная камера 517 наполняется, и ее приходится чистить. В некоторых вариантах осуществления настоящего изобретения используют переводник вертлюга 520 с выемкой 522 для захвата имеющимися клещами и/или инструментами на буровой площадке. Сам по себе переводник 520 можно отсоединить от бурильной колонны, снять отстойную камеру 517 и опорожнить ее, тем самым обеспечивая экономию драгоценного времени проходки.

К некоторым вариантам осуществления настоящего изобретения можно прикреплять уникальный пескоуловитель 530, предназначенный для удаления зернистого материала, такого как песок и расклинивающий наполнитель, но не только их, чтобы можно было интенсифицировать очистку скважин. Пескоуловитель 530 обычно содержит сетку 539, внутреннюю трубу 572, камеру для сбора обломков 537, опорную плиту 534 и запорный клапан 532. Запорный клапан 532 может иметь такую конструкцию, чтобы он открывался в случае противотока и закрывался в случае прямотока. В некоторых других вариантах осуществления имеются отверстия (не показанные на чертежах), позволяющие проводить работу при нормальной циркуляции.

На фиг.8 изображен альтернативный запорный клапан, пригодный для использования с разными вариантами осуществления предлагаемого пескоуловителя 630, содержащего удлиненную камеру для сбора обломков 637, запорный клапан 632, сетку 639, внутреннюю трубу 672 и опорную плиту 634. В общем, выбирают такой флюид, чтобы в режиме прямотока и/или противотока он обтекал запорный клапан 632.

На фиг.9 и 10 показан другой альтернативный вариант осуществления предлагаемого блока для сбора обломков 700 на насосно-компрессорной колонне 702 (представляющей собой бурильную колонну). Насосно-компрессорная колонна 702 имеет внутренний проточный канал 703, сообщающийся с блоком для сбора обломков. Блок для сбора обломков 700 содержит: блок приводной головки 704, сетчатый фильтр бурильной трубы 706, верхний манипуляционный переводник 708, сеточный блок 800, нижний манипуляционный переводник 712 и сепараторный блок 900. Чтобы совмещать резьбы и перекрывать нижнюю часть блоков, включены патрубки 710, 714 и 722. В случае показанной конфигурации блок 700 содержит, например, лишь по одному из каждых компонентов. Но в случае необходимости можно установить последовательно не одну сепараторную перегородку. Следует отметить, что манипуляционные переводники имеют одну и ту же конфигурацию (размер и форму), чтобы бурильные трубы, снабженные секциями блока 700, можно было захватывать и обрабатывать одними и теми же клещами и/или инструментами на буровой установке или установке для ремонта скважин. Манипуляционные переводники имеют такую длину, чтобы в собранном виде с одним из фильтров или сепараторных блоков их можно было обрабатывать как секцию бурильной трубы. Например, общую длину манипуляционного переводника 712 подбирают таким образом, чтобы после соединения с сепараторным блоком 900 и патрубком 722 плеть имела длину примерно 9 м, чтобы можно было ее обрабатывать на буровой установке или извлекать из скважины, размещать на буровой установке и демонтировать и опорожнять без скручивания бурового оборудования. Аналогичным образом общую длину манипуляционного переводника 708 выбирают таким образом, чтобы после прикрепления к блоку фильтрующего экрана 724 и патрубка 722 плеть имела длину примерно 9 м и чтобы можно было ее обрабатывать как единую плеть трубы. То же самое относится к длине сборки с приводной головкой 704 и экраном бурильной трубы 706. Блок для сбора обломков 700 может иметь длину 27,5 м, что позволяет ее обрабатывать как три плети бурильных труб.

Приводная головка 704 может иметь любую из описанных здесь конфигураций. Приводная головка 704 соединена с плетью бурильной трубы 702 и ее проточным каналом 703. Выпускные каналы 716 открываются при посадке запорного шарового органа 718 на седло в приводной головке 704. Запорный шаровой орган 718 отводит также поток из бурильной трубы 702 через подъемные колонны 720 и выпускные каналы 716 в кольцевое пространство, образованное между блоком для сбора обломков 700 и стенкой ствола скважины. Подъемные колонны 720 создают зону разрежения, которая, в свою очередь, заставляет скважинные флюиды стекать в нижнюю часть бурильной трубы 702 и подниматься по проточному каналу 703 через сепараторный блок 900 и сеточный блок 800. Обломки удаляются из скважинного флюида в сепараторном блоке 900 и сеточном блоке 800.

На фиг.11 и 13 показано устройство сеточного блока 800. Сеточный блок 800 содержит цилиндрический корпус 810, снабженный наружной резьбой на нижнем конце 812 для соединения с нижним манипуляционным переводником 712 и внутренней резьбой на верхнем конце 814 для соединения с верхним манипуляционным переводником 708. В этом варианте осуществления отсутствует патрубок 714, показанный на фиг.10. Основание 840 установлено на нижнем конце сеточного блока 800 и защемлено между противоположными кольцевыми выступами 816 и 818. Основание 840 имеет форму плоской шайбы с центральным проточным каналом 842 по центру. На основании 840 установлена внутренняя скоростная труба 820, отходящая от основания 840 в осевом направлении. Внутренняя скоростная труба 820 имеет цилиндрическую форму и такой размер, чтобы она соответствовала периметру центрального проточного канала 842. Верхний конец 822 скоростной трубы 820 открыт.

Цилиндрическая сетка 830 отходит от основания 840 и создает кольцевое пространство 832 вокруг внутренней скоростной трубы 820. В настоящем варианте осуществления сетка 830 представляет собой каркасно-проволочный фильтр, но очевидно, что можно использовать и другие фильтры для отделения обломков. Между корпусом 810 и сеткой 830 образовано второе кольцевое пространство 834. Верхний конец цилиндрической сетки 830 накрыт колпаком 860. Для создания опоры снаружи к сетке 830 прикреплено множество проходящих в осевом направлении распорок 850.

На колпаке 860 установлен предохранительный клапан 870. Устройство этого предохранительного клапана 870 показано на фиг.13. Предохранительный клапан 870 содержит запорный орган 872, шток клапана 874, пружину сжатия 876 и клетку клапана 878. Как показано на чертеже, пружина 876 прижимает запорный орган 872 к колпаку 860, закрывая верхнюю часть фильтра 830. Когда фильтр 830 забивается обломками, давление флюида внутри фильтра 830 преодолевает сопротивление пружины 876, и клапанный орган 872 отходит от колпака 860, позволяя флюиду миновать фильтр 830. Как показано на чертеже, усилие, прилагаемое пружиной 876 к запорному органу 872, можно регулировать, поворачивая гайку 879 на резьбовом штоке 874.

В нормальном режиме работы скважинные флюиды, содержащие обломки, поступают в сеточный блок 800 по трубе 820. Поток, поступающий в кольцевое пространство 832, подвергается фильтрованию, проходя через сетку 830 в кольцевое пространство 834. При фильтровании скважинных флюидов обломки скапливаются в кольцевом пространстве 832, а профильтрованный поток выходит из сеточного блока 800 через верхний манипуляционный переводник 708. Согласно настоящему изобретению, когда нижний манипуляционный переводник 712 (патрубок 714) отсоединен от корпуса 810, агрегат, состоящий из основания 840, трубы 820 и сетки 830, можно извлечь в осевом направлении из корпуса 810 и подвергнуть его чистке или ремонту.

На фиг.12а и 12b показано устройство сепараторного блока 900. Сепараторный блок 900 содержит цилиндрический корпус 910, который снабжен наружной резьбой на нижнем конце 912 и внутренней резьбой на верхнем конце 914. К основанию 930 прикреплена внутренняя скоростная труба 920, проходящая в осевом направлении. Труба 920 создает кольцевое пространство 926 для сблора обломков внутри корпуса 910. Основание 930 установлено между противоположными выступами на корпусе 910 и патрубком 722. Снаружи трубы 920 установ