Способ технического диагностирования системы охлаждения дизеля тепловоза

Иллюстрации

Показать всеИзобретение касается технического диагностирования теплообменных аппаратов и циркуляционных насосов (ЦН) системы охлаждения дизеля тепловоза. Способ заключается в измерении перепада давления ΔР воды на радиаторе (Р) системы охлаждения (СО), частоты вращения f коленчатого вала дизеля, от которого приводится во вращение ЦН, и температуры охлаждающей жидкости T. При этом контролируется диапазон изменения температуры Т, и если диапазон соответствует установившемуся режиму работы СО, осуществляется запись массива параметров перепада давления ΔPi и частоты вращения fi за заданный промежуток времени при различных позициях контроллера машиниста. Далее вычисляется коэффициент, по отклонению которого от эталонного значения определяется степень загрязнения секций Р или снижение производительности ЦН. Технический результат заключается в снижении трудоемкости, возможности одновременного диагностирования состояния секций Р и ЦН системы охлаждения тепловоза без снятия оборудования с тепловоза, повышение достоверности диагностирования. 2 ил.

Реферат

Изобретение относится к двигателям внутреннего сгорания, в частности к их охлаждению жидким охладителем, и касается технического диагностирования теплообменных аппаратов и циркуляционных насосов системы охлаждения дизеля тепловоза.

Известен способ проверки системы охлаждения дизеля тепловоза, заключающийся в том, что для определения внутреннего загрязнения секций радиаторов системы охлаждения тепловозов секции радиаторов снимаются с тепловоза, очищаются, спрессовываются и проверяются на время протекания воды, которое для тепловоза 2ТЭ116 при температуре воды 18-20°С должно быть не более 65 секунд. Циркуляционные насосы системы охлаждения дизеля с тепловоза снимаются, разбираются, замеряются геометрические размеры рабочих органов и сравниваются с допустимыми значениями (Правила технического обслуживания и текущего ремонта тепловозов 2ТЭ116. Издательство Центра внедрения новой техники и технологий. «Транспорт». Москва. 1997 год.).

Недостатками известного способа являются его трудоемкость, связанная с необходимостью снятия секций радиаторов и циркуляционных насосов системы охлаждения дизеля с тепловоза.

Известен способ диагностирования системы охлаждения дизелей тепловозов, в котором для определения наличия отложений и их толщины в отдельных зонах системы охлаждения дизелей контролируют величину перепада температур на наружной поверхности рубашек охлаждения дизелей, который может быть замерен специально подключаемыми тепловыми резисторами. Зная температуру охлаждающей жидкости внутри системы и температуру наружной поверхности радиатора, можно судить о наличии слоя отложений в наиболее напряженных местах. При прохождении теплового потока через плоскую стенку изменение температуры по поперечному сечению происходит по прямолинейному закону. Наклон прямой тем больше, чем больше тепловой поток и чем хуже теплопроводность. Зная теплопроводность стенки и накипи и прикладывая к стенке дополнительный слой, тепловое сопротивление которого известно, можно найти толщину слоя накипи. Для диагностирования подачи циркуляционного насоса измеряют расход рабочей жидкости, для чего в систему охлаждения подключают датчик-расходомер (Никитин Е.А. и др. Диагностирование дизелей. Издательство «Машиностроение». Москва. 1987 г.).

Недостатками известного способа являются сложность его реализации, невозможность одновременного диагностирования секций радиаторов и циркуляционного насоса системы охлаждения дизеля тепловоза.

Известен способ диагностирования системы охлаждения дизелей тепловозов, принятый в качестве прототипа, который заключается в том, что измеряют давление охлаждающей жидкости после циркуляционного насоса системы охлаждения дизеля на 15-й позиции контроллера машиниста и по давлению охлаждающей жидкости определяют загрязнение секций радиатора холодильника и низкую производительность циркуляционного насоса. Согласно способу, для тепловоза 2ТЭ10, если давление охлаждающей жидкости будет выше 0,235 МПа, то это указывает на необходимость промывки секций радиатора или очистки их от отложений накипи. Если давление охлаждающей жидкости более низкое, чем 0,225 МПа, то это указывает на низкую производительность циркуляционного насоса (Бервинов В.И. Техническое диагностирование локомотивов. УМК МПС России. 1998 г., стр.178-179).

Недостатками данного способа является возможность проведения диагностики только на 15-й позиции контроллера машиниста тепловоза на установившемся режиме работы, что требует вывода тепловоза из эксплуатации для создания требуемого режима, и невысокая достоверность ввиду того, что на величину давления охлаждающей жидкости после насоса влияет гидравлическое сопротивление всей системы охлаждения, в которую, кроме радиаторов, входит и другое оборудование. Кроме того, в способе не учитывается, что гидравлическое сопротивление системы охлаждения и, следовательно, давление охлаждающей жидкости после циркуляционного насоса зависит от ее плотности, которая изменяется при изменении температуры в неустановившихся режимах работы системы охлаждения.

Техническим результатом изобретения является снижение трудоемкости, возможность процесса одновременного технического диагностирования состояния секций радиаторов и циркуляционного насоса системы охлаждения тепловоза без снятия оборудования с тепловоза, повышение достоверности технического диагностирования за счет исключения неустановившихся режимов охлаждения, на которых происходит значительное изменение температуры охлаждающей жидкости, и возможность технического диагностирования на любых позициях контроллера машиниста без вывода тепловоза из эксплуатации.

Указанный технический результат достигается тем, что в способе технического диагностирования системы охлаждения дизеля тепловоза, заключающемся в том, что измеряют давление охлаждающей жидкости после циркуляционного насоса системы охлаждения дизеля, замеряют перепад давления на секциях радиатора системы охлаждения, температуру охлаждающей жидкости, частоту вращения коленчатого вала дизеля, от которого приводится во вращение циркуляционный насос, при нахождении температуры охлаждающей жидкости в диапазоне температур, соответствующих установившемуся режиму работы системы охлаждения дизеля, осуществляют запись массива параметров перепада давления ΔPi и частоты вращения fi за заданный промежуток времени при различных позициях контроллера машиниста, по формуле наименьших квадратов вычисляют коэффициент функции k

k = ∑ ( Δ P i f i 2 ) ∑ f i 4

и при увеличении коэффициента функции k в процессе эксплуатации от величины коэффициента функции k0, определенного по этой же формуле при эталонном состоянии секций радиатора и циркуляционного насоса, находят степень загрязнения Z секций радиатора как величину отклонения k от k0 в процентах по формуле

Z=100(k-k0)/(kmax-k0), %

для чего задаются величиной kmax=1,2∗k0, соответствующей предельно допустимому в эксплуатации загрязнению радиатора, при уменьшении коэффициента функции k от величины коэффициента функции k0 находят степень снижения производительности Q циркуляционного насоса системы охлаждения по формуле

Q=100(k0-k)/(k0-kmin), %

для чего задаются величиной kmin=0,8∗k0, соответствующей предельно допустимому в эксплуатации снижению производительности циркуляционного насоса.

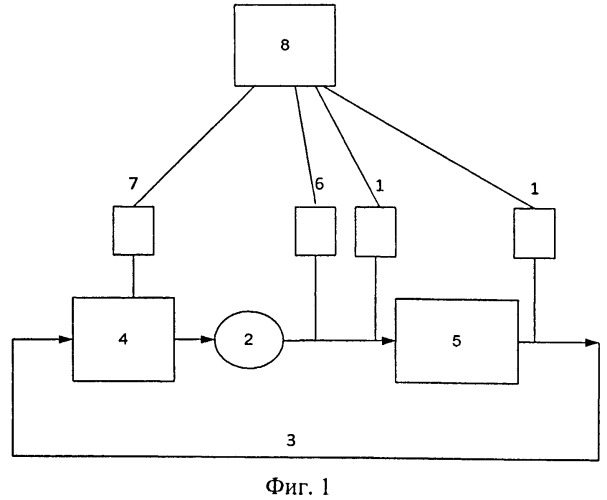

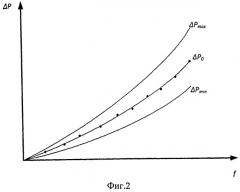

На чертежах представлены:

фиг.1 - устройство для реализации способа технического диагностирования системы охлаждения тепловоза;

фиг.2 - характеристики перепада давления на радиаторе системы охлаждения, соответствующие: ΔP0 - эталонному состоянию системы; ΔPmax - предельно допустимому загрязнению радиатора; ΔPmin - предельно допустимому снижению производительности циркуляционного насоса.

Способ технического диагностирования системы охлаждения дизеля тепловоза реализуется с помощью устройства технического диагностирования (фиг.1), которое содержит датчики давления 1, установленные после циркуляционного насоса 2 системы охлаждения 3 дизеля 4 тепловоза, перед входом и на выходе охлаждающей жидкости секций радиатора 5 системы охлаждения 3, датчик температуры 6 охлаждающей жидкости, установленный между циркуляционным насосом 2 и секциями радиатора 5, датчик частоты вращения 7 коленчатого вала дизеля 4, от которого приводится во вращение циркуляционный насос 2, частота вращения которого пропорциональна частоте вращения коленчатого вала дизеля 4. Датчики давления 1 замеряют разность давлений ΔР между входом и выходом охлаждающей жидкости секций радиатора 5. Датчики давлений 1, температуры 6 и частоты вращения 7 коленчатого вала дизеля 4 подсоединены к микропроцессорному блоку 8.

Способ реализуется следующим образом.

Зависимость перепада давления ΔР между входом и выходом охлаждающей жидкости секций радиатора 5 от частоты вращения f коленчатого вала дизеля 4 характеризуется квадратичной функцией

ΔР=kf2,

где k - коэффициент функции.

При эталонном состоянии секций радиатора 5 и циркуляционного насоса 2 системы охлаждения 3 дизеля 4 зависимость перепада давления ΔР0 от частоты вращения f характеризуется квадратичной функцией

ΔР0=k0f2,

где k0 - коэффициент функции, определенный при эталонном состоянии секций радиатора 3 и циркуляционного насоса 2.

Характеристики ΔР0 показаны на фиг.2.

При загрязнении секций радиатора 5 системы охлаждения 3 дизеля 4 в эксплуатации зависимость перепада давления ΔPmax от частоты вращения f изменяет свой вид и при предельно допустимом в эксплуатации загрязнении секций радиатора 5 системы охлаждения 3 дизеля 4 характеризуется квадратичной функцией

ΔPmax=kmaxf2,

где kmax - коэффициент функции при предельно допустимом в эксплуатации загрязнении секций радиатора 3.

Характеристика ΔPmax показана на фиг.2.

При снижении производительности циркуляционного насоса 2 системы охлаждения 3 дизеля 4 зависимость перепада давления ΔPmin от частоты вращения f изменяет свой вид и при предельно допустимом в эксплуатации снижении производительности циркуляционного насоса 2 системы охлаждения 3 дизеля 4 характеризуется квадратичной функцией

ΔPmin=kminf2,

где kmin - коэффициент функции при предельно допустимом в эксплуатации снижении производительности циркуляционного насоса 2.

Характеристика ΔPmin показана на фиг.2.

Измеряют перепад давления охлаждающей жидкости ΔР на секциях радиатора 5 системы охлаждения 3 датчиками давления 1, температуру охлаждающей жидкости (например, воды) Т при помощи датчика температуры 6, частоту вращения f коленчатого вала дизеля 4, от которого приводится во вращение циркуляционный насос 2, при помощи датчика частоты вращения 7. Сигналы от датчиков давления 1, температуры 6 и частоты вращения 7 подают в микропроцессорный блок 8. При нахождении температуры охлаждающей жидкости (например, воды) в диапазоне температур, соответствующих установившемуся режиму работы системы охлаждения 3 дизеля 4 (72-77°С), осуществляют запись массивов параметров перепада давления ΔPi и частоты вращения fi за заданный промежуток времени при различных позициях контроллера машиниста тепловоза (на чертеже не показано). Используя записанные массивы параметров перепада давления ΔPi и частоты вращения fi, по формуле наименьших квадратов вычисляют коэффициент функции k

k = ∑ ( Δ P i f i 2 ) ∑ f i 4

где

ΔPi - значения перепада давления, записанные в процессе работы дизеля 4 тепловоза;

fi - значения частоты вращения коленчатого вала дизеля 4, зафиксированные при измерении ΔPi.

При увеличении коэффициента функции k в процессе эксплуатации от величины коэффициента функции k0, определенного по этой же формуле при эталонном состоянии секций радиатора 5 и циркуляционного насоса 2 системы охлаждения дизеля 4, определяют степень загрязнения Z секций радиатора 5 как величину отклонения k от k0 в процентах по формуле

Z=100(k-k0)/(kmax-k0), %

для чего задаются величиной kmax=1,2∗k0, соответствующей предельно допустимому в эксплуатации загрязнению секций радиатора 5. При увеличении степени загрязнения Z секций радиатора 5 системы охлаждения 3 дизеля 4 тепловоза до 50% выдают предупредительное сообщение о необходимости снятия и промывки секций радиатора 5 при проведении очередного планового ремонта тепловоза. При уменьшении коэффициента функции k от величины коэффициента функции k0 определяют степень снижения производительности Q циркуляционного насоса 2 системы охлаждения 3 дизеля 4 по формуле

Q=100(k0-k)/(k0-kmin), %

для чего задаются величиной kmin=0,8∗k0, соответствующей предельно допустимому в эксплуатации снижению производительности циркуляционного насоса 2. При увеличении степени снижения производительности Q циркуляционного насоса 2 до 50% выдают предупредительное сообщение о необходимости снятия и ремонта циркуляционного насоса 2 при проведении очередного планового ремонта тепловоза.

Данный способ технического диагностирования системы охлаждения дизеля тепловоза испытан на опытных тепловозах ТЭП70БС и позволяет сократить количество ремонтных и профилактических работ.

Способ технического диагностирования системы охлаждения дизеля тепловоза, заключающийся в том, что измеряют давление охлаждающей жидкости после циркуляционного насоса системы охлаждения дизеля, отличающийся тем, что замеряют перепад давления охлаждающей жидкости ΔР на секциях радиатора системы охлаждения дизеля, температуру охлаждающей жидкости Т, частоту вращения f коленчатого вала дизеля, от которого приводится во вращение циркуляционный насос, при нахождении температуры охлаждающей жидкости в диапазоне температур, соответствующих установившемуся режиму работы системы охлаждения дизеля, осуществляют запись массивов параметров перепада давления ΔPi и частоты вращения fi за заданный промежуток времени при различных позициях контроллера машиниста, по формуле наименьших квадратов вычисляют коэффициент функции k k = ∑ ( Δ P i f i 2 ) ∑ f i 4 и при увеличении коэффициента функции k в процессе эксплуатации от величины коэффициента функции k0, определенного по этой же формуле при эталонном состоянии секций радиатора и циркуляционного насоса системы охлаждения дизеля, определяют степень загрязнения Z секций радиатора как величину отклонения k от k0 в процентах по формулеZ=100(k-k0)/(kmax-k0),%для чего задаются величиной kmax=1,2∗k0, соответствующей предельно допустимому в эксплуатации загрязнению секций радиатора, а при уменьшении коэффициента функции k от величины коэффициента функции k0 определяют степень снижения производительности Q циркуляционного насоса системы охлаждения дизеля по формулеQ=100(k0-k)/(k0-kmin),%для чего задаются величиной kmin=0,8∗k0, соответствующей предельно допустимому в эксплуатации снижению производительности циркуляционного насоса.