Способ (варианты) и система для оптимизации операций изоляции диоксида углерода

Иллюстрации

Показать всеСпособ и система предназначены для оптимизации операций изоляции диоксида углерода и направлены на управление рабочими параметрами наземной установки для сжатия диоксида углерода (CO2) или трубопровода для поддержания потока CO2 в жидком или сверхкритическом состоянии при транспортировке к месту изоляции. В способах и системе используют датчики для определения, является ли течение однофазным или двухфазным, и обратную связь для регулировки давления и/или температуры на входе трубопровода. Техническим результатом является снижение потерь полезной мощности, вырабатываемой электростанцией при разделении и сжатии потока CO2, текущего в трубопроводе. 3 н. и 11 з.п. ф-лы, 16 ил., 1 табл.

Реферат

Родственные заявки

Настоящая заявка притязает на приоритет предварительной заявки США № 61174821, поданной 1 мая 2009 г., раскрытие которой полностью включено сюда в порядке ссылки.

Область техники

Данное изобретение относится, в целом, к способам и системам для оптимизации операций изоляции диоксида углерода. В частности, это изобретение относится к способам и системам для задания, управления или мониторинга рабочих параметров наземной установки для сжатия диоксида углерода (CO2) или трубопровода для поддержания CO2 в жидком или сверхкритическом состоянии при транспортировке к месту изоляции.

Уровень техники

Геологическое хранение диоксида углерода (CO2) является одним из возможных подходов к стабилизации концентрации CO2 в атмосфере. CO2, уловленный из источника, например, исходящий из угольной электростанции, закачивается через скважину на глубину, например, в засоленные водоносные горизонты. Предполагается, что закачанный CO2 будет ограничен вышележащими и нижележащими непроницаемыми слоями коллектора, что обеспечит долгосрочное хранение (тысячи лет), будь то в форме отдельной фазы с высоким содержанием CO2, в форме карбонатных минералов или в виде раствора.

Для изоляции диоксида углерода, выходящего из электростанции, в геологические коллекторы, необходимо отделить диоксид углерода от дымового газа и сжать его до закачки в геологический коллектор. Этапы разделения и сжатия обычно влекут за собой 15-30%-ю потерю полезной мощности, вырабатываемой электростанцией. Кроме того, законодательство может требовать очистки изолированного CO2 до уровня 99+%, что может приводить к недопустимым затратам мощности. Напротив, для повышения эффективности электростанции, может потребоваться допустить наличие загрязняющих компонентов в количестве свыше 1% (на моль) в потоке CO2.

Было показано, что изменения состава текучей среды могут влиять на конструкцию и эксплуатацию наземных установок и трубопроводных сетей для доставки газа при определенных фиксированных условиях в устье скважины для нагнетания. Патенты США №№ 4835687 и 6701223 и опубликованная патентная заявка US2007/0260333 относятся к мониторингу и компьютеризованному контролю параметров трубопровода для оптимизации мощности в потоках природного газа. Патент США 6201163 и опубликованная патентная заявка US2001/0007915 относятся к добавлению менее сжимаемых, но смешиваемых углеводородов к потокам природного газа для снижения энергопотребления на компрессию в трубопроводе. Опубликованная патентная заявка US2006/0254287 относится к оптимизации в системах на природном газе с большим содержанием метана.

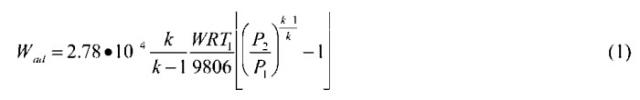

Ниже приведены стандартные уравнения для расчета перепада давления в трубопроводах для однофазного течения. Для расчета компрессора, работа, производимая при адиабатическом (или изоэнтропическом) сжатии делится на коэффициент полезного действия. Мощность, необходимая для сжатия газов, определяется по следующей формуле:

где W ad - мощность в кВт, W - массовый расход в кг/с, R - универсальная газовая постоянная (J/kg/K), T 1 - температура выше по течению (K), P 1 - абсолютное давление выше по течению (кПа), P 2 - абсолютное давление ниже по течению, и k - отношение удельных теплоемкости для газа (C p/C v). Для расчета фактической мощности, используемой при сжатии, W ad делится на коэффициент полезного действия (~0.7). Температура ниже по течению вычисляется согласно следующему соотношению для идеальных газов:

Что касается расчетов теплообменника, выходной охладитель, промежуточный охладитель и нагреватель/охладитель в наземной установке могут охлаждаться воздухом, водой или хладагентом. Если поток газа необходимо нагреть, тепло можно получить из потока, электроэнергии, сгорания походящего топлива или отработанного тепла из процесса. Количество теплоты можно рассчитать из следующего уравнения:

где Q - количество теплоты, h i - энтальпия газового потока и C p - удельная теплоемкость (при постоянном давлении) газа.

В отношении расчетов течения в трубе существует система из трех уравнений. Первое это уравнение сохранения массы или неразрывности, второе выражает закон сохранения импульса, и третье выражает закон сохранения энергии:

где A - площадь поперечного сечения трубы, выражаемое формулой A =25πD2, E - внутренняя и кинетическая энергия, выражаемая формулой E = e+5u2, H - энтальпия и кинетическая энергия, выражаемая формулой H = h +5u2, S - периметр трубы, выражаемый формулой S = πD, D -диаметр трубы, e - внутренняя энергия, f - коэффициент трения (см. стр. 5-24, Chemical Engineers Handbook, 6-е издание), g - ускорение свободного падения, h - энтальпия, kT - коэффициент теплопередачи, p - давление, t - время, T - температура, Twall - температура стенки, u - средняя скорость текучей среды, x - расстояние вдоль трубы, θ - наклон трубы относительно горизонтали, и ρ - плотность.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Согласно одному аспекту настоящего изобретения, предусмотрен способ управления рабочими параметрами наземной установки для сжатия CO2 или трубопровода для поддержания потока, состоящего, в основном, из CO2, текущего в трубопроводе, в жидком или сверхкритическом состоянии. Согласно одному варианту осуществления, способ, позволяющий избегать двухфазного течения жидкости/газа в трубопроводе, включает в себя этапы, на которых определяют состав текучей среды, текущей в трубопроводе, генерируют фазовый анализ (например, фазовую диаграмму) состава текучей среды, и, на основании фазового анализа, соответственно управляют рабочими параметрами во избежание двухфазного течения жидкости/газа в трубопроводе. Основными управляемыми рабочими параметрами являются давление и температура, при которых текучая среда поступает в трубопровод, хотя в ряде случаев, при наличии сети различных источников текучего выброса, можно изменять состав текучего выброса. Способ основан на том, что примеси в потоке диоксида углерода изменяют фазовое поведение и транспортные свойства текучей среды выброса диоксида углерода, и что изменение уровней загрязнения в потоке в таких же условиях давления и температуры на входе могут приводить к формированию двухфазного течения в трубопроводе. Двухфазное течение, в свою очередь, приводит к увеличению перепада давления, что дополнительно способствует формированию повышенной паровой доли ниже по течению; нежелательный механизм положительной обратной связи.

Преимущественно, предусмотрены системы, соответствующие способам, отвечающим изобретению. Одна система включает в себя датчики состава текучей среды, компрессоры, теплообменники и систему управления. Датчики состава текучей среды, компрессоры и теплообменники предпочтительно располагаются на входе трубопровода. Система управления принимает информацию от датчиков состава текучей среды, генерирует фазовый анализ состава текучей среды и управляет компрессорами и/или теплообменниками так, чтобы текучий выброс (в основном, диоксид углерода) сжимался и имел надлежащую температуру, дабы гарантировать, что выброс остается в жидкой или сверхкритической фазе на протяжении трубопровода.

Преимущественно, один вариант осуществления способа, отвечающего изобретению, содержит этап, на котором проектируют трубопроводы для оптимизации полной стоимости установки и эксплуатации для диапазона составов дымового газа.

Преимущественно, один вариант осуществления способа, отвечающего изобретению, содержит этапы, на которых анализируют предполагаемый состав текучей среды на выходе трубопровода и генерируют рабочие технические условия на выходе трубопровода для данного состава текучей среды для поддержания CO2 в потоке жидкой или сверхкритической фазы в трубопроводе.

Преимущественно, один вариант осуществления способа, отвечающего изобретению содержит оперативный компонентный анализ состава текучей среды на выходе, генерацию многокомпонентной фазовой диаграммы состава текучей среды на выходе на основании уравнений состояния, и автоматическую регулировку давления и/или температуры на выходе компрессора-охладителя наземной установки для поддержания потока жидкой или сверхкритической фазы на протяжении трубопровода.

Преимущественно, в одном варианте осуществления системы и способа, отвечающих изобретению, давление на входе трубопровода регулируется так, чтобы оно превышало на 0% ~ 30% давление, определенное как минимальное давление, необходимое для поддержания потока жидкой или сверхкритической фазы на протяжении трубопровода.

Согласно другому варианту осуществления системы и способа, отвечающих изобретению, датчики располагаются на выходе трубопровода рядом с изоляционной скважиной для определения фазы выходного потока, и информация, полученная с помощью датчиков, используется контроллером, подключенным к компрессорам и/или теплообменникам на входе трубопровода и управляющим ими, для настройки компрессоров и/или теплообменников на поддержание потока в жидкой или сверхкритической фазе на протяжении трубопровода.

Согласно другому варианту осуществления системы и способа, отвечающих изобретению, давление и температура измеряются в нескольких точках вдоль трубопровода. Эти измеренные значения калибруются относительно друг друга и относительно опорных значений и, в условиях течения, используются для идентификации резких изменений градиентов. Резкие градиенты измеренных давления или температуры (или обоих параметров) указывают фазовый переход или формирование фазы или паровую фазу. Затем это измерение используется для регулировки давления и температуры на входе трубопровода или в различных местах вдоль трубопровода для устранения этих градиентов.

Преимущественно, в одном варианте осуществления способа, отвечающего изобретению, оптимизация операции изоляции CO2 включает в себя минимизацию полной стоимости сжатия и/или поставки чистого CO2 для разведения загрязнений CO2.

Краткое описание чертежей

Ниже приведено более подробное описание настоящего изобретения, со ссылкой на чертежи, где отражены неограничительные примеры иллюстративных вариантов осуществления настоящего изобретения, снабженные сквозной системой обозначений, в которых:

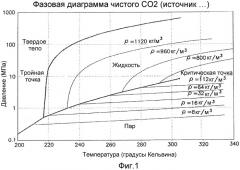

фиг.1 - фазовая диаграмма чистого CO2;

фиг.2 - фазовая диаграмма CO2 и O2;

фиг.3 - фазовая диаграмма CO2 и Ar;

фиг.4 - фазовая диаграмма CO2 и N2;

фиг.5 - P, T и паровая доля в 18-дюймовом трубопроводе для чистого CO2 в сверхкритическом или жидком состоянии;

фиг.6 - P, T и паровая доля в 12-дюймовом трубопроводе для чистого CO2 в сверхкритическом или жидком состоянии;

фиг.7 - P, T и паровая доля в 12-дюймовом трубопроводе для чистого CO2 с рабочими условиями на входе трубопровода при температуре 75°C;

фиг.8 - P, T и паровая доля в 12-дюймовом трубопроводе для состава текучей среды, содержащей 4% кислорода с рабочими условиями на входе трубопровода при температуре 60°F и давлении 1200 psia;

фиг.9 - P, T и паровая доля в 12-дюймовом трубопроводе для состава текучей среды, содержащей 4% кислорода с рабочими условиями на входе трубопровода при температуре 60°F и давлении 1278 psia;

фиг.10 - P, T и паровая доля в 12-дюймовом трубопроводе для состава текучей среды, содержащей 4% аргона с рабочими условиями на входе трубопровода при температуре 60°F и давлении 1211 psia;

фиг.11 - P, T и паровая доля в 12-дюймовом трубопроводе для состава текучей среды, содержащей 4% аргона с рабочими условиями на входе трубопровода при температуре 60°F и давлении 1250 psia;

фиг.12 - P, T и паровая доля в 12-дюймовом трубопроводе для состава текучей среды, содержащей 4% азота с рабочими условиями на входе трубопровода при температуре 60°F и давлении 1239 psia;

фиг.13 - P, T и паровая доля в 12-дюймовом трубопроводе для состава текучей среды, содержащей 4% азота с рабочими условиями на входе трубопровода при температуре 60°F и давлении 1269 psia;

фиг.14 - схема электростанции на природном газе с комбинированным циклом, отвечающей уровню техники;

фиг.15 - схема наземных установок и трубопровода согласно одному варианту осуществления изобретения; и

фиг.16 - схема трубопровода.

На основании этого раскрытия, специалисту в данной области техники очевидно, что определенные размеры, признаки, компоненты, и пр. показаны непропорционально или нетрадиционно для облегчения понимания раскрытой здесь технологии.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

В нижеследующем описании представлены лишь иллюстративные варианты осуществления, не призванные ограничивать объем, область применения или конфигурацию раскрытия. Напротив, нижеследующее описание иллюстративных вариантов осуществления позволяет специалистам в данной области техники использовать описание для реализации одного или нескольких иллюстративных вариантов осуществления. Очевидно, что возможны различные изменения, касающиеся функции и конфигурации элементов, не выходящие за рамки сущности и объема изобретения, установленные формулой изобретения.

В нижеследующем описании приведены конкретные детали, позволяющие лучше понять варианты осуществления. Однако специалисту в данной области техники очевидно, что варианты осуществления можно осуществлять на практике без этих конкретных деталей. Например, системы, процессы и другие элементы изобретения могут быть представлены как компоненты блок-схемы, чтобы не затемнять варианты осуществления ненужными деталями. В других случаях, общеизвестные процессы, структуры и методы могут быть представлены без ненужных подробностей во избежание затемнения вариантов осуществления.

Кроме того, заметим, что отдельные варианты осуществления можно описывать как процесс, изображенный в виде логической блок-схемы, схемы последовательности операций, схемы переноса данных, структурной схемы или блок-схемы. Хотя логическая блок-схема может описывать операции как последовательный процесс, многие операции могут осуществляться параллельно или одновременно. Кроме того, порядок выполнения операций может быть изменен. Процесс может заканчиваться по завершении его операций, но может иметь дополнительные этапы, не рассмотренные или не включенные в фигуру. Кроме того, не все операции в каком-либо конкретно описанном процессе могут осуществляться во всех вариантах осуществления. Процесс может соответствовать способу, функции, процедуре, подпроцедуре, подпрограмме и т.д. Когда процесс соответствует функции, его окончание соответствует возврату из функции к вызывающей функции или к главной функции.

Кроме того, варианты осуществления изобретения можно реализовывать, по меньшей мере, отчасти, вручную либо автоматически. Ручные или автоматические реализации могут выполняться, или, по меньшей мере, сопровождаться, с использованием машин, оборудования, программного обеспечения, программно-аппаратного обеспечения, промежуточного программного обеспечения, микрокода, машинных языков программирования или любой их комбинации. В случае реализации в программном обеспечении, программно-аппаратном обеспечении, промежуточном программном обеспечении или микрокоде, программный код или сегменты кода для выполнения необходимых заданий могут храниться на машинно-считываемом носителе. Процессор(ы) может/ут выполнять необходимые задания.

На фиг.1 показана фазовая диаграмма для чистого диоксида углерода. Критическая точка соответствует 7,38 МПа и 31,1°C. Применительно к данному описанию, если рабочие условия трубопровода таковы, что температура превышает 31,1°C (304,2 K), и давление превышает 7,38 МПа, то говорят, что CO2 находится в сверхкритическом состоянии. В сверхкритическом состоянии, и в жидком состоянии (над линией пар-жидкость, показанной на фиг.1), перепад давления в трубопроводе низок (что рассмотрено ниже со ссылкой на фиг.5). Если диоксид углерода находится в состоянии, соответствующем точке на двухфазной границе (где одновременно существуют пар и жидкость), или в паровой фазе (или газовой фазе) в любой точке вдоль трубопровода, то перепад давления значительно выше (что рассмотрено ниже со ссылкой на фиг.7). Для данного давление в устье скважины, более высокий перепад давления приводит к увеличению давления на выходе компрессора и, следовательно, к увеличению энергопотребления компрессора. Поэтому, согласно одному аспекту изобретения, желательно проектировать и эксплуатировать трубопровод таким образом, чтобы диоксид углерода оставался в жидком или сверхкритическом состоянии по всей длине трубопровода.

Уловленный или очищенный диоксид углерода из дымового газа электростанции содержит много химических компонентов. В нижеприведенной Таблице 1 представлен иллюстративный состав газообразного выброса электростанции, работающей на минеральном топливе, например, показанной на фиг.14 (рассмотренный ниже), отражающей уровень техники.

| Компонент газообразного выброса, моль% | Выброс, полученный в результате сгорания в атмосфере 97.5% кислорода | Выброс % полученный в результате сгорания в атмосфере 95% кислорода |

| Кислород | 1,82% | 1,73% |

| Вода | 0,16% | 0,15% |

| Диоксид углерода | 92,9% | 88,88% |

| Азот | 0,58% | 0,89% |

| Аргон | 4,55% | 8,33% |

Согласно таблице 1, газообразный выброс электростанции, работающей на минеральном топливе, содержит три основных загрязнения, а именно азот, кислород и аргон в потоке диоксида углерода. Предполагается, что вода будет удалена до уровня от нескольких десятков до нескольких сотен ppm во избежание коррозии и проблем с защитой потока. Заметим, что выброс очищенного потока диоксида углерода из других циклов генерации мощности, например, традиционных угольных электростанций, будет содержать более значительные количества дополнительных загрязнений, например, оксидов азота и серы. Аналогично, газообразный выброс электростанция IGCC (Integrated Gasification Combined Cycle) будет содержать H2S в качестве загрязняющей примеси при осуществлении реакций в восстановительной атмосфере. Для полного анализа газообразного выброса любой электростанции, нужно учитывать много дополнительных загрязнений. Однако, для простоты и иллюстрации подхода, предусмотренного изобретением, мы в дальнейшем будем рассматривать, в основном, бинарные фазовые диаграммы для диоксида углерода с тремя основными загрязнениями, указанными в таблице 1. Этот подход и рассмотрение относится ко всем газообразным загрязнениям, несмотря на то, что подробно описано только добавление кислорода, аргона и азота в качестве бинарных смесей. Кроме того, как будет рассмотрено ниже, можно генерировать фазовые диаграммы смесей диоксида углерода с более чем одним дополнительным компонентом, с использованием тех же (или других) уравнений состояния, которые используются для генерации бинарных фазовых диаграмм. Таким образом, раскрытия, относящиеся к бинарным фазовым диаграммам, в равной степени применимы к многокомпонентным смесям.

На фиг.2 показаны фазовые диаграммы для смеси 98 моль% CO2 и 2 моль% кислорода, смеси 96% моль% CO2 и 4 моль% кислорода, и чистого (100%) CO2. Согласно фиг.2, критические давления обеих смесей выше критического давления диоксида углерода. Дополнительно, поскольку это уже не однокомпонентная фазовая диаграмма, генерируется двухфазная область, а не двухфазная линия. Двухфазная область ограничена кривой конденсации снизу и кривой насыщения сверху. Диоксид углерода и кислород образуют смесь I категории (рассмотренную ниже). Местоположения критических точек, или критические местоположения находятся на линии более высокого давления и более низкой температуры, чем критическое давление и температура чистого диоксида углерода. Отклонения критического давления и температуры смеси (относительно чистого диоксида углерода) тем больше, чем выше концентрация кислорода.

На фиг.3 показаны фазовые диаграммы для смеси 96 моль% CO2 и 4 моль% аргона, смеси 91% моль% CO2 и 9 моль% аргона, и чистого (100%) CO2. Согласно фиг.3, критические давления обеих смесей выше критического давления диоксида углерода. Дополнительно, поскольку это уже не однокомпонентная фазовая диаграмма, генерируется двухфазная область, а не двухфазная линия. Двухфазная область ограничена кривой конденсации снизу и кривой насыщения сверху.

На фиг.4 показаны фазовые диаграммы для смеси 96 моль% CO2 и 4 моль% азота, смеси 91% моль% CO2 и 9 моль% азота, и чистого (100%) CO2. Согласно фиг.4, критические давления обеих смесей выше критического давления диоксида углерода. Дополнительно, поскольку это уже не однокомпонентная фазовая диаграмма, генерируется двухфазная область, а не двухфазная линия. Двухфазная область ограничена кривой конденсации снизу и кривой насыщения сверху.

На фиг.5 показаны графики давления, температуры и паровой доли на основании двух разных моделей или корреляций (OLGA S, 2000 V5.3; и Беггс и Брилл) для 18-дюймового трубопровода, по которому идет чистый CO2. Предполагается, что трубопровод имеет длину 200 миль, причем 10 миль трубы находится над землей, и 190 миль трубы проложено под землей, и предполагается, что трубопровод переносит один миллион тонн диоксида углерода в год. На фиг.16 показана схема трубопровода. Температура на входе принимается равной 37,7°C (100°F), и температура окружающей среды принимается равной 60°F. Согласно фиг.5, температура чистого CO2 падает либо сравнительно быстро (OLGA S, 2000 V5.3), либо сравнительно медленно (Беггс и Брилл) в зависимости от используемой модели, но, в конце концов, достигает температуры окружающей среды до конца трубопровода. Давление снижается от 1200 psia (8,27 МПа) до 1150 ~ 1160 psia (от 7,9 до 8,0 МПа) для моделей Беггса/Брилла и OLGA, соответственно. Паровая доля согласно обеим моделям, на расстоянии приблизительно 25 миль равна нулю (т.е. текучая среда является однофазной жидкостью). На протяжении приблизительно первых 25 миль, паровая доля 100% представляет сверхкритическую текучую среду в противоположность газу. Кроме того, очевидно, что результаты однофазного течения соответствуют фазовой диаграмме, показанной на фиг.1, поскольку в любой момент времени значения температуры-давления для трубопровода лежат выше линии пар-жидкость.

На фиг.6 показаны графики для второго трубопровода той же длины, имеющего такой же массовый расход диоксида углерода и находящегося при таких же температурах и в остальном идентичного, за исключением того, что имеет диаметр в двенадцать дюймов. Предположительно, вследствие трения, перепад давления в 200-мильном трубопроводе значительно больше для двенадцатидюймового трубопровода, чем для восемнадцатидюймового трубопровода. Таким образом, давление падает на около 25% от 1200 psia (8,27 МПа) до от около 900 (6,4 МПа) до около 950 psia (6,5 МПа) в зависимости от модели. Однако графики температуры и графики паровой доли похожи. Как и в примере, показанном на фиг.5 (и описанном выше), траектория на фазовой диаграмме в координатах давление-температура (или фиг.1) для конфигурации трубопровода диаметром двенадцать дюймов, показанной на фиг.6, остается над линией пар-жидкость.

На фиг.7 изображена конфигурация, идентичная конфигурации, показанной на фиг.6, за исключением того, что температура окружающей среды принимается равной 75°F вместо 60°F. В этом случае, изменение температуры оказывает значительное влияние. В частности, на расстоянии около 120 миль (200 км) текучая среда в трубопроводе входит в двухфазную область на фазовой диаграмме (с образованием паровой фазы), после чего доля газа возрастает. В результате, перепад давления между входом и выходом достигает приблизительно 42% (от 1200 psia до приблизительно 700 psia). Температура также падает до около 55°F на выходе, поскольку фазовый переход из жидкости в пар поглощает энергию за счет снижения температуры (в силу скрытой теплоты парообразования). В результате, на выходе трубопровода создается нежелательное условие низкого давления и низкой температуры.

На фиг.8 представлена конфигурация, аналогичная конфигурации, показанной на фиг.6, за исключением того, что вместо трубопровода, несущего 100% CO2, трубопровод несет смесь 96% CO2 и 4% O2, и давление на входе составляет не 1200 psia, а 1240 psia (8,43 МПа). На фиг.8 показан перепад давления в трубопроводе приблизительно 33% (нижний график) до около 830 psia, и падение температуры ниже температуры окружающей среды до около 55°F (средний график), которое соответствует образованию паровой фазы (верхний график) на последних 50 милях трубопровода. Действительно, предполагается, что на выходе трубопровода двухфазное течение состоит приблизительно из 80% жидкости и 20% пара. Таким образом, на фиг.8 аналогично представлены нежелательные условия низкого давления и низкой температуры на выходе трубопровода.

Для преодоления нежелательных условий на выходе трубопровода, можно повысить давление на входе до уровня, при котором условия давления-температуры вдоль трубопровода никогда не пересекают кривую насыщения. Таким образом, согласно фиг.9, если давление на входе трубопровода, показанное на фиг.8, увеличить от 1240 psia до 1278 psia (все остальные параметры остаются неизменными), перепад давления (как доля давления на входе) составит лишь приблизительно 26% (в отличие от приблизительно 33%). Давление на выходе составит приблизительно 950 psia, температура трубопровода не упадет ниже температуры окружающей среды, и на протяжении трубопровода не будет образовываться пар; т.е. условия P, T вдоль трубопровода никогда не пересекут кривую насыщения, и двухфазного течения не образуется. Поэтому, изменяя условия на входе трубопровода для трубопровода с теми или иными характеристиками, фрикционный перепад давления в трубопроводе снижается, что позволяет повысить экономичность трубопроводного транспорта. В данном конкретном трубопроводе, повышение давления на входе на 38 psia приводит к снижению полного перепада давления на около 82 psia (от перепада в 410 psia до перепада в 328 psia). Аналогичные эффекты наблюдаются для аргона и азот и рассмотрены ниже со ссылкой на фиг.10, 11, 12 и 13.

На фиг.10 изображена конфигурация, идентичная конфигурации, показанной на фиг.6, за исключением того, что трубопровод содержит не 100% CO2, а 96% CO2 и 4% аргона, и давление на входе установлено равным 1211 psia (вместо 1200 psia). Как видно из нижнего графика, потеря давления в этих условиях очень велика (свыше 75% давления на входе), и согласно верхнему графику, когда текучая среда пересекает кривую насыщения, имеет место двухфазное течение на протяжении большей части трубопровода. Фактически, на выходе, свыше 80% текучей среды составляет паровая (газовая) фаза. В силу скрытой теплоты парообразования, температура текучей среды падает значительно ниже температуры окружающей среды до -20°F. Таким образом, на выходе трубопровода возникают крайне нежелательные условия.

На фиг.11 изображена конфигурация, идентичная конфигурации, показанной на фиг.10, за исключением того, что давление на входе возрастает до 1250 psia. В результате, согласно верхнему графику, на протяжении всего трубопровода поддерживается однофазное течение. Кроме того, перепад давления снижается от свыше 75% до около 28% давления на входе, и температура текучей среды никогда не падает ниже температуры окружающей среды. Таким образом, при небольшом увеличении давления на входе, энергопотребление на компрессоре снижается, и достигаются нужные условия на выходе.

На фиг.12 изображена конфигурация, идентичная конфигурации, показанной на фиг.6, за исключением того, что трубопровод содержит не 100% CO2, а 96% CO2 и 4% азота, и давление на входе установлено равным 1239 psia (вместо 1200 psia). Как видно из нижнего графика, потеря давления в этих условиях очень велика (около 70% давления на входе), и согласно верхнему графику, когда текучая среда минует кривую насыщения, двухфазное течение имеет место на протяжении всего трубопровода. Фактически, на выходе, приблизительно 80% текучей среды составляет паровая (газовая) фаза. В силу скрытой теплоты парообразования, температура текучей среды падает значительно ниже температуры окружающей среды до 0°F. Таким образом, на выходе трубопровода возникают крайне нежелательные условия.

На фиг.13 изображена конфигурация, идентичная конфигурации, показанной на фиг.12, за исключением того, что давление на входе возрастает до 1269 psia. В результате, согласно верхнему графику, на протяжении всего трубопровода поддерживается однофазное течение. Кроме того, перепад давления снижается от около 70% до около 21% давления на входе, и температура текучей среды никогда не падает ниже температуры окружающей среды. Таким образом, благодаря небольшому повышению давления на входе, экономичность значительно повышается, и достигаются нужные условия на выходе.

Рассмотренные выше три компонента (кислород, аргон и азот), при добавлении к диоксиду углерода, образуют смеси, демонстрирующие фазовое поведение I категории для критических местоположений (см. S. I. Sandler, 1999, Chemical and Engineering Thermodynamics John and Wiley & Sons. New York или P.H. Van Konynenburg; R.L. Scott, Critical Lines and Phase Equilibria in Binary van der Waals Mixtures, Philosophical Transactions of the Royal Society of London. Series A, Mathematical and Physical Sciences, Vol. 298, No. 1442 (Dec. 18, 1980), 495-540). Для этих смесей, критические давления выше критического давления диоксида углерода, и критические температуры смесей чуть ниже критической температуры диоксида углерода. Однако другие компоненты, при добавлении к диоксиду углерода, могут образовывать смеси, демонстрирующие фазовое поведение для критических местоположений, заданное другими категориями. В этих случаях, температуры и давления смесей в трубопроводе нужно будет аналогично регулировать на основании их фазовых диаграмм во избежание двухфазного течения пар/жидкость или однофазного течения пара в трубопроводе. Таким образом, хотя раскрытые выше принципы рассмотрены для компонентов, демонстрирующих фазовое поведение I категории для критических местоположений, принципы в равной степени применимы к другим компонентам, демонстрирующим другое фазовое поведение.

Можно также идентифицировать компоненты, чье влияние на критическое давление и температура смеси с высоким содержанием диоксида углерода противоположно влиянию трех рассмотренных компонентов, т.е. добавление такого компонента снижает критическое давление смеси. Таким образом, согласно одному аспекту изобретения, такой компонент можно добавлять в поток выброса вместо или помимо повышения давления и/или температуры потока выброса.

Заметим также, что, в нереакционно-способных смесях, для полного задания состояния смеси, присутствующей в одной фазе, существует C+1 степени свободы (для смеси с C компонентами, где компоненты являются отдельными химическими элементами). Поэтому, для полного задания системы в одной фазе, необходимо указывать P, T и состав смеси. Состав смеси, заданный C-1 молярными долями, можно регулировать, чтобы смесь гарантированно оставалась в сверхкритическом или жидком состоянии. Изменение состава можно осуществлять путем либо добавления компонентов, либо избирательного удаления некоторых компонентов из смеси, либо смешивания разных потоков с высоким содержанием CO2.

Заметим, что поток газообразного выброса с высоким содержанием диоксида углерода является многокомпонентной смесью. Критические свойства и фазовые диаграммы смеси можно экспериментально определять или принудительно задавать во избежание вхождения смеси в двухфазную область или паровую фазу на протяжении трубопровода. Альтернативно, критические свойства и фазовые диаграммы многокомпонентной смеси можно вычислять на основании уравнений состояния (EOS).

В частности, равновесие фаз для сложных текучих смесей можно вычислить с использованием уравнений состояния, выведенных из бинарных подмножеств более сложной (т.е. > 3 компонентов) системы. В этих уравнениях состояния часто используют параметры бинарного взаимодействия, выражающие влияние взаимодействий между двумя молекулами на свойства текучей среды. В качестве простого примера рассмотрим вириальное уравнение состояния для однокомпонентных текучих систем, например EOS, в виде:

где P - давление, ρ - молярная плотность текучей среды, R - газовая постоянная, и T - температура. Второй вириальный коэффициент B выражает усредненное влияние на объемные свойства текучей среды вследствие взаимодействия между двумя частицами (например, двумя молекулами CO2). Аналогично, третий вириальный коэффициент C выражает усредненное влияние на объемные свойства текучей среды вследствие одновременных взаимодействий трех тел (где телами являются молекулы или атомы). Вириальные коэффициенты более высокого порядка, в принципе, отражают одновременные взаимодействия всё большего количества частиц, которые могут потребоваться для моделирования свойств плотных текучих сред (например, когда с повышением плотности возрастает вероятность одновременных взаимодействий между более значительным количеством частиц). Однако взаимодействий между двумя телами происходит гораздо больше, чем взаимодействий более высокого порядка, поэтому члены бинарного взаимодействия больше по величине. Также существует ряд очевидных пространственных проблем с одновременными взаимодействиями многих тел, поэтому модели, использующие параметры, выражающие только бинарные взаимодействия и, возможно, тернарные взаимодействия, имеют преимущество как по физическим, так и по практическим причинам.

Вириальное уравнение состояния можно распространить на смешанные текучие системы. Таким образом, например, B можно заменить на Bij, где i = компонент 1 (например CO2), j = компонент 2 (например Ar), и Bij - средневзвешенное по составу значение величин Bi и Bj, например, Bij = Xi Bi + XjBj, где Xi и Xj - молярные доли чистых текучих сред i и j, и Bi и Bj - вторые вириальные коэффициенты, полученные раздельным подбором вириального EOS к термодинамическим свойствам текучих сред i и j. В этой простой форме, вириальное EOS для системы смеси ij будет полностью предсказательным, например, никакие дополнительные регулируемые параметры не будут подбираться к свойствам смешанной текучей среды. Предыдущий пример является моделью "идеальной" смеси. Более сложная модель систем, которые демонстрируют "неидеальные" свойства смеси, могут включать в себя бинарный коэффициент Bij', подобранный к свойствам текучей смеси ij. Этим "неидеальным" различиям, нередко имеющим место между моделью смеси на основе чистых текучих сред и измеренными свойствами смеси, свойственно быть, но не обязательно, малыми. В случае вириального EOS, включающего в себя параметры неидеального смешивания, B ij можно выразить в виде: Bij = XiBi + XiXj Bij' + XjBj

Для EOS, в котором "неидеальные" параметры бинарной смеси подобраны для сколь угодно сложной химической системы (например, смеси, содержащей N2, Ar, CO2, O2, H2O; количество компонентов, n = 5), количество неидеальных Bij = n/(n-1)/2 (например, 10 Bij для 5-компонентной системы). Подразумевается, что взаимодействия ij эквивалентны взаимодействиям ji. Конечно, существует также n членов бинарного взаимодействия (Bi и Bj) для чистых текучих сред. Кроме того, каждый B может быть функцией температуры, так что полное количество регулируемых параметров в EOS может быть гораздо больше количества B.

Вириальное EOS, кратко описанное выше, призвано иллюстрировать лишь простой пример. Существует много разных форм уравнений состояния для текучих