Устройство соединения подвески с направляющей

Иллюстрации

Показать всеИзобретение относится к устройствам для подвешивания направляющих, в частности направляющих для передвижных грузоподъемных механизмов, имеющих растяжку. Устройство содержит подвесное звено с направляющей, имеющей С-образный поперечный профиль с продольным зазором. Подвеска соединена с направляющей посредством несущего узла, который содержит поворотное коромысло, установленное с возможностью колебаний относительно растяжки. Верхняя часть направляющей и коромысло имеют размеры, позволяющие повернутому в нерабочее положение коромыслу быть введенным снаружи через зазор внутрь верхней части направляющей и там быть повернутому в рабочее положение, в котором коромысло держит на себе верхнюю часть направляющей, будучи расположенным поперек упомянутого зазора. Достигается простота установки с высокой степенью надежности и большой грузоподъемностью, и одновременно с возможностью установки подвески в любой точке направляющей без необходимости демонтажа или разборки последней. 16 з.п. ф-лы, 6 ил.

Реферат

Изобретение относится к устройствам для подвешивания направляющих, в частности направляющих для передвижных грузоподъемных механизмов, имеющих растяжку, которая одним своим концом держит верхнюю часть направляющей, имеющую Сообразное поперечное сечение с расположенным вверх продольным зазором.

В европейском патентном описании ЕР 1928777 В1 раскрыто устройство для подвешивания направляющей для передвижных грузоподъемных механизмов. Устройство содержит звено, к нижнему концу которого прикреплена направляющая посредством несущего блока. Несущий блок содержит крепежный элемент, который выполнен расширяющимся и расположенным, хотя бы частично, вдоль направляющей. Крепежный элемент держит Y-образную верхнюю часть направляющей как зажим. Этот крепежный элемент можно легко установить в любом месте направляющей. С этой целью крепежный элемент устанавливают на направляющей в нужном месте и прикручивают к Y-образной верхней части болтами. В нижней своей части державка снабжена отверстием, в которое вставлен подшипник скольжения, несущий ось. В приведенном описании на Фиг.11…13 изображена подвеска, у которой несущий блок состоит из несущей части в виде рамки, входящей с одного конца в Т-образный паз направляющей с возможностью скольжения. В другом варианте несущая часть расположена сверху направляющей и в ее Т-образный паз введен стержень с продолговатой головкой с возможностью поворота ее на 90° внутри этого паза и вхождения в зацепление с полками указанного паза.

Известны также подвески, используемые на предприятии Демаг Крэйнз унд Компонентс в так называемой системе КБК III, которые можно ввести сверху в продольный паз, тянущийся по всей длине направляющей, имеющей С-образный профиль с направленным вверх пазом. С этой целью опорная пластина подвески после введения в паз также может быть повернута на 90° для взаимодействия с загнутыми вовнутрь паза краями направляющей, а потом повернута назад на 90° для выведения названной несущей пластины из зацепления с вогнутыми вовнутрь краями паза направляющей. Для предотвращения самопроизвольного поворачивания стержня с несущей пластиной и выхода этой пластины из продольного паза направляющей предусмотрено резьбовое соединение с контрящей пластиной. Такую подвеску легко демонтировать в случае необходимости.

Целью изобретения является создание устройства соединения подвески с направляющей, в частности направляющей для передвижного грузоподъемного устройства, подвесного конвейера и т.п., которое сочетает простоту установки с высокой степенью надежности и большой грузоподъемностью, и одновременно с возможностью установки подвески в любой точке направляющей без необходимости демонтажа или разборки последней.

Поставленная цель достигается за счет того, что в устройстве соединения подвески с направляющей, в частности подвесной направляющей для передвижных грузоподъемных механизмов, содержащем звено, одним своим концом держащее направляющую за ее верхнюю часть посредством несущего узла, при этом указанная верхняя часть направляющей имеет С-образный поперечный профиль с направленным вверх продольным зазором, тянущимся вдоль центральной продольной плоскости (L) направляющей.

Указанный несущий узел содержит поворотное коромысло, установленное с возможностью колебаний относительно растяжки, при этом верхняя часть направляющей и коромысло имеют размеры, позволяющие повернутому в нерабочее положение коромыслу быть введенным снаружи через зазор внутрь верхней части направляющей и там быть повернутому в рабочее положение, в котором коромысло держит на себе верхнюю часть направляющей будучи расположенным поперек упомянутого зазора. Благодаря этому становится возможным повернуть подвеску в полой верхней части направляющей. И если при этом размеры полой верхней части и подвески, а именно ее коромысла, подобраны соответствующим образом, верхняя часть направляющей закрепляется на коромысле довольно несложным образом при максимально возможном контакте подвески с направляющей.

Существенным преимуществом заявленного устройства является то, что подвеску можно собрать до установки ее в направляющей. Ее не надо собирать внутри направляющей, что довольно трудно, а иногда и невозможно из-за малого пространства, в котором необходимо производить сборку, и из-за необходимости использовать нестандартный инструмент.

Кроме того, подвеска с таким поворотным устройством может быть установлена в любом месте направляющей даже после установки последней в рабочее положение. В предпочтительном варианте коромысло в рабочем положении расположено горизонтально, а в повернутом нерабочем положении расположено вертикально.

Если коромысло имеет дугообразное поперечное сечение, иначе говоря, имеет выпуклую бананообразную форму, то оно надежно входит в зацепление с верхней частью направляющей.

Это упрощает и облегчает процесс поворота коромысла вокруг вертикальной оси, закрепленой на растяжке, в положение, продольное направлению направляющей.

Простота конструкции с обеспечением некоторой подвижности подвески достигается за счет того, что в звено подвески вставлен подшипник скольжения, а в него вставлена ось, несущее коромысло. Таким образом, ось соединена непосредственно с подвеской и высота узла соединения направляющей с подвеской минимизирована. Такое непосредственное соединение усиливает безопасность подвески. Использование сферического подшипника скольжения позволяет увеличить период эксплуатации соединения без ремонта. Упрощение достигается и тем, что указанные подшипники производятся промышленностью, доступны на рынке в готовом, собранном, виде и долговечны в эксплуатации.

Термин "сферический подшипник скольжения" означает стандартизированный радиальный сферический подшипник скольжения, например, изготавливаемый по стандарту Германии DIN ISO 12240 и доступный на рынке уже готовым к установке, тогда как обычные подшипники такого типа выпускаются шарнирными и допускают определенную степень пространственной регулировки. Сферические подшипники скольжения содержат внешнее кольцо, в котором установлено внутреннее кольцо. Внутреннее кольцо содержит цилиндрический канал, в который вставлена ось без возможности проворачивания, и сферическую наружную поверхность скольжения под сферическую головку. Данная поверхность скольжения противолежит аналогичной поверхности скольжения на внутренней части наружного кольца, чья цилиндрическая периферийная поверхность жестко вставлена в канал. Обе поверхности скольжения могут быть стальными и взаимосвязанными между собой. В большинстве случаев подшипник снабжен дополнительными каналами для смазки. В настоящей заявке использован сферический подшипник скольжения, содержащий слой скольжения или кольцо скольжения из синтетического материала или из тефлона, расположенный между наружным и внутренним кольцами подшипника. В другом варианте наружное кольцо отсутствует, а его функцию выполняет стенка отверстия в подвесном звене. Внутреннее кольцо подшипника вставляют в отверстие в поперечном положении, а затем поворачивают его на 90° в рабочее положение. Затем зазор между стенкой отверстия и кольцом подшипника заполняют синтетическим материалом, который затвердевает и образует кольцо скольжения.

Важным преимуществом изобретения является то, что подвеска содержит упор в виде дугообразной в поперечном сечении рамки, установленный снаружи на верхней части направляющей и жестко прикрепленный к коромыслу в его рабочем положении. Благодаря этому исключается возможность смещения коромысла в продольном направлении вдоль направляющей при удерживании его в рабочем горизонтальном положении.

Внутреннее пространство верхней части направляющей определено боковыми стенками, которые сперва расходятся, а затем сужаются кверху, таким образом коромысло, введенное вовнутрь будучи повернутым в вертикальное положение, может быть переведено в горизонтальное положение для вхождения в зацепление с загнутыми вовнутрь боковыми кромками верхней части направляющей, при этом в нижней части боковые стенки направлены вовнутрь почти горизонтально до упора друг в друга, потом опускаются вертикально ни некоторое расстояние с последующим направлением также почти горизонтально наружу и вниз. Такой профиль предотвращает искривление направляющей внезапной сильной перегрузкой ее. При этом в случае перегрузки усиливается захват коромысла верхними краями верхней части направляющие, которые при перегрузке стремятся сомкнуться. Это очень важно, т.к. в случае перегрузки контакт между направляющей и подвеской, на которой она закреплена, укрепляется. Этот эффект усиливается дугообразной формой коромысла. Таким образом, при перегрузках узел соединения подвески и направляющей не является слабым звеном, и если произойдет разрыв конструкции, то не в этом месте.

Другим преимуществом изобретения является то, что кромки продольного паза направляющей загнуты вовнутрь под углом приблизительно 15…35° к продольной вертикальной плоскости, условно проходящей по центру продольной щели направляющей. Поворотное коромысло помещено внутри указанной продольной щели ниже загнутых вовнутрь кромок и во взаимодействии с ними.

Устройство по данному изобретению, содержащее подвеску, несущую направляющую, может найти самое разнообразное применение. Однако предпочтительнее использовать его в качестве направляющей для подвесной одинарной или двойной кран-балки.

Дальнейшие подробности, признаки и преимущества изобретения раскрыты в нижеследующем описании со ссылками на чертежи, на которых:

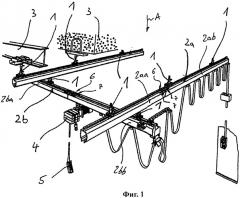

Фиг.1 - вид в изометрии схематического изображения подвесной одинарной кран-балки, иллюстрирующего области применения соответствующих направляющих;

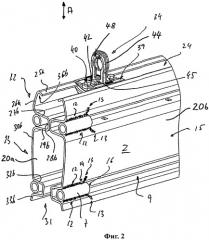

Фиг.2 - вид в изометрии конечного участка секции направляющей по изобретению;

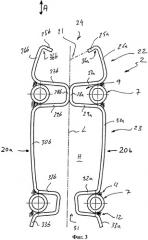

Фиг.3 - вид с торца Фигуры 2; и

Фиг.4 - поперечное сечение Фигуры 2 через подвеску; а также

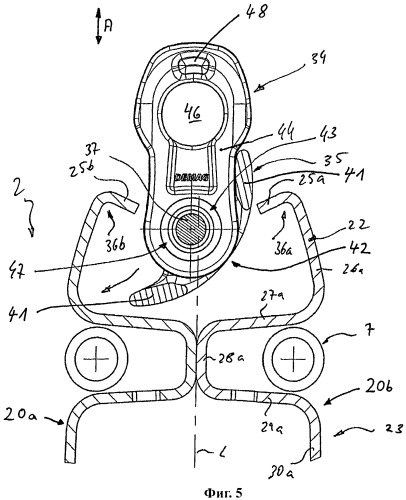

Фиг.5 - поперечное сечение Фигуры 4 со вставленной подвеской, и

Фиг.6 - вид в изометрии, показывающий сборку альтернативного варианта подвески на направляющей Фигуры 2.

На Фиг.1 показана система одинарной кран-балки, подвешенной на разных составленных из секций направляющих с использованием предложенной подвески.

Посредством подвесок 1 направляющие 2, расположенные строго горизонтально и параллельно друг другу и имеющие поперечный С-образный профиль, направленный разомкнутой частью вниз, подвешены на несущих элементах 3 или других направляющих 2. Несущие элементы 3 выполнены в виде двутавровых балок или бетонных блоков. Поскольку в данном примере рассматривается одинарная кран-балка, на несущих элементах 3 горизонтально подвешены две первые параллельные направляющие 2а, служащие подвесными направляющими подвесной кран-балки, выполненной в виде направляющей 2b, несущей с возможностью перемещения по ней грузоподъемный механизм. Направляющая 2b расположена перпендикулярно направляющим 2а и закреплена на них посредством подвесок 1 с возможностью продольного перемещения по ним под воздействием приводного механизма (не показан). Перемещением грузоподъемного механизма 4, например цепной или тросовой лебедки, под воздействием любого из известных приводных механизмов (не показан) можно управлять с помощью пульта 5.

Направляющие 2а, 2b могут быть использованы и как направляющие для крановой каретки, и как направляющие для грузоподъемного механизма.

Ниже описана направляющая 2 по изобретению со ссылками на Фиг.2-5 чертежей.

Каждая из направляющих 2а, 2b составлена из двух и более секций 2аа и 2ab или 2ba и 2bb, соответственно, в зависимости от требуемой длины этой направляющей.

Секции 2аа и 2ab или 2ba и 2bb соединены встык посредством соединения 6.

В качестве примера поясняется только стыковое соединение 6 секций 2аа и 2ab со ссылками на Фиг.2 и 3 чертежей, поскольку соединение секций 2ba и 2bb выполнено аналогичным образом. Поперечный профиль направляющей на Фиг.2 и 3 сходен с профилем, показанным на Фиг.1, но не идентичен ему.

Для создания стыкового соединения 6 секций 2аа и 2ab последние снабжены втулками 7, закрепленными снаружи конечного участка 8 на боковых сторонах направляющих 2 в продольных канавках 9 секции 2аа и 2ab.

Как показано на чертежах, на каждом из торцов соединяемых секций установлено по четыре втулки 7: по одной в каждой из канавок 9.

Сквозь каждую пару втулок 7 проходит резьбовая шпилька, на которую с обеих сторон навинчены гайки, образующие после завинчивании их до упора в торцы втулок 7 опорную поверхность 16, расположенную поперек продольной оси секций направляющей.

Втулки 7 приварены к секциям 2аа и 2ab с образованием сварных швов 12, протянувшихся вдоль секций 2аа и 2ab. Швы 12 проварены не на всю длину втулок 12. Конечный участок 13 каждого шва 12 отведен под углом 14 в сторону от втулки на корпус 15 направляющей.

Направляющая 2 состоит из двух идентичных половин 20а, 20b, симметрично расположенных по обе стороны вертикальной продольной плоскости L

При этом направляющая содержит верхнюю часть 22 и нижнюю часть 23, расположенную под верхней частью 22 и соединенную с ней в одно целое.

Верхняя часть 22 имеет С-образную форму разомкнутой стороной направленную вверх с образованием продольного зазора 24, тянущегося вдоль центральной плоскости L. С боков зазор 24 ограничен краями 25а и 25b, загнутыми вовнутрь и наклонными относительно продольной вертикальной плоскости L.

Угол 21 загиба краев 25а, 25b составляет приблизительно 25° к вертикальной плоскости L.

Верхняя часть 22 имеет боковые стенки 26а, 26b, составляющие единое целое с соответствующими краями 25а и 25b и с нижними стенками 27а и 27b, сходящимися в центральной плоскости L.

Иначе говоря, верхняя часть 22 шире в нижней своей части, близкой к нижней части 23, и уже в верхней своей части, удаленной от части 23. Это позволяет ввести подвеску 34 с поворотным коромыслом 35 (см. Фиг.4 и 5) в зазор 24 и в полую внутренность верхней части 22, поскольку расстояние по диагонали внутреннего пространства верхней части 22 позволяет перевести в горизонтальное положение упомянутое коромысло 35, приведенное в наклонное положение при введении подвески 34 вовнутрь верхней части 22, и ввести его концевые участки 36а и 36b в зацепление с загнутыми краями 25а и 25b. Таким образом верхняя часть 22 направляющей 2 оказывается подвешенной на подвеске 34.

В другом варианте высота верхней части 22 может быть значительно большей и направляющая 2 может быть менее компактной и жесткой.

Таким образом, подвеска 34 несет направляющую 2 на коромысле 35 без какого-либо резьбового или иного соединения. При этом вся нагрузка воспринимается осью 37 подвески, более приспособленной для этого, чем известный из уровня техники валик с двусторонней резьбой.

Помимо коромысла 35 несущий узел 38 содержит упор 39 в виде изогнутой дугой рамки. Для фиксирования коромысла 35 в нужном месте направляющей 2 служат винты 40 (см. Фиг.2), установленные на упоре 39 с возможностью прижима ко внутренней стороне краев 25а и 25b концевых участков 36а и 36b коромысла 35 при ввинчивании. Таким образом, несущий узел 38 прижат к краям 25а и 25b. Если винты 40 приходят в негодность или их прижим ослабевает, направляющая 2 все равно остается висеть на коромысле 35, прижатая к нему собственной тяжестью.

Подвеску 34 можно условно разделить на несущую направляющую 2 часть 41 и подвесное звено 44. Звено 44 содержит два отверстия под ось 37 и подшипник скольжения 43. Подвесное звено 44 также содержит выступы для центрирования подшипника скольжения 43. Ось 37, проходящая через два отверстия и подшипник скольжения 43, имеет на своем конце головку, которая препятствует проворачиванию оси, заходя своими гранями в высечку в упоре 39. Звено 44 имеет утолщение в верхней своей части, образуя несущий блок 45 (см. Фиг.2), который выступает из зазора 24, а в нижней своей части содержит гнездо для посадки оси 37.

Звено 44 выполнено плоским и находится в положении, близком к перпендикулярному относительно направляющей 2. В ней выполнены верхнее и нижнее отверстия 46 и 47. Звено 44 подвешено на крюке или коуше и т.п., закрепленном на передвижном механизме или на неподвижной балке. Верхнее отверстие 46 содержит призматическую опору, т.е. отверстие 46 выполнено сферическим и ось вставлена в него под углом с опорой на одну точку. В другом варианте в верхнее отверстие 46 вставлен сферический подшипник скольжения.

Нижнее отверстие 47 служит для сцепления направляющей 2 со звеном 44. Для этого в нем установлен подшипник скольжения 43 на оси 37. Концы оси 37 выходят за пределы подшипника 43 и звена 44 в несущий блок 45 и жестко закреплены в нем.

На звене 44 по обеим его сторонам закреплены проушины 48 над верхним отверстием 46, за которые звено 44 подвешено на передвижном механизме, балке и т.п. посредством крюка, коуша и т.п. без возможности свободных колебаний, несмотря на то что звено 44 тонкое и плоское.

Кроме того, верхняя часть 22 направляющей снабжена двумя упорами 28а и 28b, в которые плавно переходят ее нижние стенки 27а и 27b, и которые сходятся друг с другом в центральной вертикальной плоскости L, после чего плавно переходят в верхние стенки 29а и 29b нижней части 23 направляющей 2.

Нижняя часть 23 имеет внутреннюю полость Н, ограниченную верхними горизонтальными стенками 29а, 29b, боковыми стенками 30a, 30b, расположенными под небольшим углом к вертикали, сужаясь книзу, и нижними горизонтальными стенками 32а, 32b, направленными под небольшим углом к горизонтали и не доходящими друг до друга с образованием продольной щели 31. Пространство Н предназначено для размещения в нем для передвижного механизма, а нижние стенки 32а, 32b образуют дорожки под колесики этого механизма. Кроме того, контактный провод может быть в области верхних стенок 29а, 29b.

Нижние горизонтальные стенки 32а, 32b продолжаются вниз, затем - горизонтально в наружном направлении и переходят в конечные участки 33а, 33b, направленные под углом вниз. Такой изгиб образует канавку для размещения в ней втулок 7 и сварных швов 12, как было описано выше.

Угол, под которым загнуты конечные участки 33а, 33b, составляет приблизительно 110° к горизонтали.

На Фиг.6 показан в изометрии альтернативный вариант подвески в разобранном виде и направляющей, имеющей конфигурацию, изображенную на Фиг.2, поэтому нет необходимости снова пояснять устройство направляющей 2, вследствие чего приводится пояснение только устройства подвески 49.

Подвеска 49 закреплена на направляющей 2 или раме 3 посредством шарового шарнира 50.

Под шаровой шарнир в коромысле 51 имеется сферический подпятник с центральным отверстием в звене 52, при этом коромысло 51 имеет возможность поворачиваться вокруг шарового шарнира 50 вместо оси 37, описанной выше.

Звено 52 состоит из круглого резьбового стержня 53 и верхней и нижней резьбовых втулок 54, каждая из которых неразъемно связана с соответствующим шаровым шарниром 50. Для улучшения подвижности шарнира 50 резьбовая втулка 54 имеет между основным корпусом 55 и шарниром 50 участок 56 меньшего диаметра.

Коромысло 51 может быть введено в верхнюю часть 22 таким же образом, что и в выше описанном примере. После установки коромысла 51 подвеска 49 может быть прикреплена к упору 57, имеющему форму соответствующей дугообразной рамки, внутри зазора 24 направляющей 2.

Для предотвращения выкручивания резьбового стержня 53 из втулки 54 в процессе эксплуатации предусмотрен стопор 58.

Для взаимодействия со стопором 58 резьбовой стержень 53 имеет в верхней и нижней части по сквозному отверстию 59, а в резьбовых втулках выполнены продольные прорези 60.

1. Устройство соединения подвески (34) с направляющей (2), в частности подвесной направляющей для передвижных грузоподъемных механизмов, содержащее подвесное звено (44, 52), одним своим концом держащее направляющую (2) за ее верхнюю часть (22) посредством несущего узла (38), при этом верхняя часть (22) направляющей (2) имеет С-образный поперечный профиль с направленным вверх продольным зазором (24), тянущимся вдоль центральной продольной вертикальной плоскости (L) направляющей (2), отличающееся тем, что несущий узел (38) содержит поворотное коромысло (35, 51), установленное с возможностью колебаний относительно звена (44, 52), при этом верхняя часть (22) направляющей (2) и коромысло (35, 51) имеют размеры, позволяющие повернутому в нерабочее положение коромыслу (35, 51) быть введенным снаружи через зазор (24) внутрь верхней части (22) направляющей (2) и там быть повернутому в рабочее положение, в котором коромысло (35, 51) несет на себе верхнюю часть (22) направляющей (2) будучи расположенным попрек зазора (24).

2. Устройство по п.1, отличающееся тем, что коромысло (35, 51) в рабочем положении расположено горизонтально, а в повернутом нерабочем положении расположено вертикально.

3. Устройство по любому из пп.1 или 2, отличающееся тем, что коромысло (35, 51) имеет дугообразное поперечное сечение.

4. Устройство по любому из пп.1 или 2, отличающееся тем, что звено (44) содержит ось (37), расположенную вдоль направляющей (2), и коромысло (35) установлено с возможностью совершения колебательных движений вокруг указанной оси (37).

5. Устройство по п.3, отличающееся тем, что звено (44) содержит ось (37), расположенную вдоль направляющей (2), а коромысло (35) установлено с возможностью совершения колебательных движений вокруг указанной оси (37).

6. Устройство по п.4, отличающееся тем, что ось (37) закреплена в звене (44) подвижно, в частности посредством подшипника скольжения (43).

7. Устройство по п.5, отличающееся тем, что ось (37) закреплена в звене (44) подвижно, в частности посредством подшипника скольжения (43).

8. Устройство по любому из пп.1, 2, 5, 6 или 7, отличающееся тем, что подвеска (34, 49) содержит упор (39, 57) в виде дугообразной в поперечном сечении рамки, установленный снаружи на верхней части (22) направляющей (2) и жестко прикрепленный к коромыслу (35) в его рабочем положении.

9. Устройство по п.3, отличающееся тем, что подвеска (34, 49) содержит упор (39, 57) в виде дугообразной в поперечном сечении рамки, установленный снаружи на верхней части (22) направляющей (2) и жестко прикрепленный к коромыслу (35) в его рабочем положении.

10. Устройство по п.4, отличающееся тем, что подвеска (34, 49) содержит упор (39, 57) в виде дугообразной в поперечном сечении рамки, установленный снаружи на верхней части (22) направляющей (2) и жестко прикрепленный к коромыслу (35) в его рабочем положении.

11. Устройство по любому из пп.1, 2, 5, 6, 7, 9 или 10, отличающееся тем, что у верхней части (22) пределы зазора (24) определены по обеим сторонам верхними кромками (25а, 25b) направляющей (2), которые направлены вверх и в стороны от центральной продольной вертикальной плоскости (L) и имеют концевые участки (36а, 36b), а коромысло (35, 51) в рабочем положении находится в зацеплении с указанными концевыми участками (36а, 36b).

12. Устройство по п.3, отличающееся тем, что у верхней части (22) пределы зазора (24) определены по обеим сторонам верхними кромками (25а, 25b) направляющей (2), которые направлены вверх и в стороны от центральной продольной вертикальной плоскости (L) и имеют концевые участки (36а, 36b), а коромысло (35, 51) в рабочем положении находится в зацеплении с указанными концевыми участками (36а, 36b).

13. Устройство по п.4, отличающееся тем, что у верхней части (22) пределы зазора (24) определены по обеим сторонам верхними кромками (25а, 25b) направляющей (2), которые направлены вверх и в стороны от центральной продольной вертикальной плоскости (L) и имеют концевые участки (36а, 36b), а коромысло (35, 51) в рабочем положении находится в зацеплении с указанными концевыми участками (36а, 36b).

14. Устройство по п.8, отличающееся тем, что у верхней части (22) пределы зазора (24) определены по обеим сторонам верхними кромками (25а, 25b) направляющей (2), которые направлены вверх и в стороны от центральной продольной вертикальной плоскости (L) и имеют концевые участки (36а, 36b), а коромысло (35, 51) в рабочем положении находится в зацеплении с указанными концевыми участками (36а, 36b).

15. Устройство по п.8, отличающееся тем, что верхняя часть (22) направляющей (2) содержит две боковые стенки (26а, 26b), отходящие от верхних кромок (25а, 25b) вниз и в стороны от центральной продольной вертикальной плоскости (L) и соединенные с нижними стенками (27а, 27b), направленными вовнутрь к указанной плоскости (L).

16. Устройство по п.11, отличающееся тем, что верхняя часть (22) направляющей (2) содержит две боковые стенки (26а, 26b), отходящие от верхних кромок (25а, 25b) вниз и в стороны от центральной вертикальной плоскости (L) и соединенные с нижними стенками (27а, 27b), направленными вовнутрь к указанной плоскости (L).

17. Устройство по любому из пп.9, 10, 12, 13 или 14, отличающееся тем, что верхняя часть (22) направляющей (2) содержит две боковые стенки (26а, 26b), отходящие от верхних кромок (25а, 25b) вниз и в стороны от центральной продольной вертикальной плоскости (L) и соединенные с нижними стенками (27а, 27b), направленными вовнутрь к указанной плоскости (L).