Композит на основе алюмосиликатной стеклокерамики и способ его получения (варианты)

Иллюстрации

Показать всеИзобретение относится к области химической промышленности, теплоэнергетики, авиакосмической техники, в частности к композиту на основе алюмосиликатной стеклокерамики, армированной одной из наноформ углерода. Композит на основе стронцийалюмосиликатной стеклокерамики имеет следующий состав, мас.%: Аl2O3 - 30,0-32,0; SrO - 20,0-32,0; ТiO2 - 9,0-10,0; SiO2 - остальное, и в качестве углеродсодержащего нанонаполнителя - графен с удельной поверхностью не менее S=500 м2/г в количестве не более 1% (сверх 100%). Способ получения композитов включает синтез стронцийалюмосиликатной матрицы, ее измельчение до дисперсности 4-8 мкм, приготовление смеси порошка матрицы с графеном в среде спирта, УЗ-воздействие с частотой 18-20 кГц, механическое перемешивание и проведение обжига по определенным режимам. Заявленные составы композитов и способ их получения обеспечивают высокую плотность, высокие термические свойства и повышенные значения модуля Юнга и трещиностойкости при существенно меньшем количестве углеродного нанонаполнителя. 4 н.п. ф-лы, 2 пр., 1 табл., 2 ил.

Реферат

Изобретение относится к области химической промышленности, теплоэнергетики, авиакосмической техники, в частности к композиту на основе алюмосиликатной стеклокерамики, армированной одной из наноформ углерода, вводимой для повышения физико-механических свойств материала.

В настоящее время развитие неорганического материаловедения идет по пути создания композитов на основе керамики и стеклокерамики, имеющих малый объемный вес, повышенные температуры эксплуатации, высокую термостойкость и термостабильность фазового состава, стойкость к воздействию агрессивных сред, но обладающих, в силу их хрупкости, низкой трещиностойкостью и упругостью. Для повышения физико-механических свойств в керамические и стеклокристаллические матрицы различного химического и фазового составов вводятся наполнители в виде непрерывных волокон, вискеров, пластин, дискретных порошков (Bansal Narottam P. Handbook of Ceramic Composites. Springer, 2005. 558 p.; Boccaccini A.R. Glass and glass-ceramic matrix composite materials. J. of the Ceramic Society of Japan, 2001, V 109, p.99-109). В последнее десятилетие перспективными наполнителями являются углеродные нанотрубки, которые обладают уникальным сочетанием высоких механических, упругих, тепло- и электрофизических свойств.

Ведущие фирмы мира активно проводят работы по созданию керамо- и стеклокерамоматричных композитов, армированных УНТ и стойких к воздействию высоких температур и агрессивных сред (Samal S.S., Bal S. Carbon nanotube reinforced ceramic matrix composites. J. of Minerals & Materials Characterization & Engineering, 2008, V 7, №4, p.355-370; Cho J., Boccaccini A.R., Shaffer M.S.P. Ceramic matrix composites containing carbon nanotubes. J Mater Sci., 2009, V 44., p.1934-1951; Zapata-Solvas E., Gomez-Garcia D., Dominguez-Rodriguez A. Towards physical properties tailoring of carbon nanotubes-reinforced ceramic matrix composites. J. of the European Ceramic Society, 2012, V 32, p.3001-3020).

Основной целью введения углеродных нанотрубок (УНТ) в керамику и стеклокерамику является устранение их основного недостатка - хрупкости, т.е. повышение их вязкости разрушения или трещиностойкости, которая характеризуется критическим коэффициентом интенсивности напряжений (Kic).

Известны составы композитов с УНТ на основе корундовой керамики (Gao L., Jiang L., Sun J. Carbon nanotube-ceramic composites. J. Electroceram, 2006, V 17, p.51-55; Yamamoto G., Omori M., Hashida Т., Kimura H. A novel structure for carbon nanotube reinforced alumina composites with improved mechanical properties. Nanotechnology, 2008, V 19, p.1-7; Жариков E.B., Зараменских K.C. и др. Композиционный материал на основе корунда, армированного углеродными нанотрубками. Стекло и керамика, 2011, №3, с.12-16), SiO2 (Cho J., Boccaccini A.R., Shaffer M.S.P. Ceramic matrix composites containing carbon nanotubes // J Mater Sci., 2009, V 44, p.1934-1951), боросиликатных стекол (Thomas В J.C., Shaffer M.S.P., Boccaccini A.R. Sol-gel route to carbon nanotube borosilicate glass composites // Composites: Part A, 2009, V 40, p.837-845), барийалюмосиликатной стеклокерамики (Ye F., Liu L., Wang Y., Zhou Y., Peng В., Meng Q. Preparation and mechanical properties of carbon nanotube reinforced barium aluminosilicate glass-ceramic composites // Scripta Materialia, 2006, V 55, p.911-914).

Следует отметить, что количество вводимых углеродных нанотрубок в эти составы, приводящее к повышению K1C на 30-140%, в большинстве случаев находится на уровне 10-15 об.%.

Наиболее близким аналогом заявленного изобретения является состав барийалюмосиликатной стеклокерамики-BAS (Ye F., Liu L., Wang Y., Zhou Y., Peng В., Meng Q. Preparation and mechanical properties of carbon nanotube reinforced barium aluminosilicate glass-ceramic composites // Scripta Materialia, 2006, V 55, p.911-914), имеющий повышенное значение трещиностойкости. Достигается это тем, что в состав стеклокерамики вводится 10 об.% многослойных углеродных нанотрубок (МУНТ), обеспечивающих повышение К1С на 143%. При синтезе BAS-стеклокерамики был применен гидролиз алкоксидов. Углеродные нанотрубки МУНТ были получены при каталитическом пиролизе hydrocarbon, имели диаметр 60-100 нм и длину 5-15 мкм. МУНТ были диспергированы в этаноле с применением ультразвуковой ванны в течение 2 часов. Суспензия BAS-порошка в этаноле была добавлена к дисперсии МУНТ, и полученная смесь была измельчена в шаровой мельнице с использованием ZrO2 -шаров в течение 12 часов. Далее шликер был высушен при 40°C в роторном испарителе. Высушенный порошок был подвергнут горячему прессованию в графитовой форме при 1600°C с выдержкой 1 час при давлении 20 МПа в атмосфере азота. Полученный композит, армированный 10 об.% МУНТ (MWNT), имел К1С на уровне 2, 97±0,10 МПа∙м1/2.

Основным недостатком прототипа является повышенное содержание в композите МУНТ, в результате чего осложняется процесс их равномерного диспергирования в объеме матрицы и трудно исключаются процессы агрегации углеродных наночастиц. Кроме того, сегодня не решен вопрос высокой стоимости углеродных нанотрубок, которая в настоящее время в зависимости от их чистоты находится на уровне 60-500 $ за грамм.

Техническим результатом настоящего изобретения является создание на основе алюмосиликатной матрицы высокотемпературного, высокоплотного композита с повышенными значениями модуля упругости и трещиностойкости при меньшем содержании углеродного нанонаполнителя.

Этот технический результат достигается тем, что композит содержит стронцийалюмосиликатную матрицу состава (масс.%): Al2O3- 30,0-32,0; SrO - 20,0-32,0; TiO2 - 9,0-10, SiO2 - остальное, а в качестве углеродного нанонаполнителя применяется графен с удельной поверхностью не менее S=500 м2/г в количестве не более 1% (сверх 100%).

Этот технический результат достигается также тем, что композит содержит матрицу стехиометрического состава стронциевого анортита SiO2 - 36,9; Al2O3 - 31,3; SrO - 31,8, а в качестве углеродного нанонаполнителя применяется графен с удельной поверхностью не менее S=500 м2/г в количестве не более 1% (сверх 100%).

Графен - двумерная полиморфная модификация углерода, образованная слоем атомов углерода толщиной в один атом, находящихся в sp2-гибридизации и соединенных посредством σ - и π-связей в гексагональную двумерную кристаллическую решетку. Его можно представить как одну плоскость графита, отделенную от объемного кристалла. Природа этого вещества обуславливает его уникальные свойства. Измерения, сделанные американскими учеными из Колумбийского университета, говорят о том, что графен - самое прочное из известных на сегодняшний день веществ. По оценкам исследователей, графен обладает большой механической жесткостью и рекордно большой теплопроводностью, его модуль упругости составляет 1000 ГПа, теплопроводность - 5300 Вт/(м·К). Графен обладает также высокой подвижностью зарядов (приблизительно в 100 раз выше, чем у кремния, и в 20 раз выше, чем у арсенида галлия). По значениям электропроводности графен превышает даже УНТ (подвижность носителей заряда находится на уровне 1,5·104 см2/(В·с)).

Этот технический результат достигается также способом получения композита, включающим приготовление порошка матрицы на основе SiO2, Al2O3, SrCO3 и TiO2, синтез стекла, который затем измельчают до дисперсности 4-8 мкм, смешивают полученный порошок с графеном в среде спирта, подвергают эту смесь ультразвуковому воздействию с частотой 18-20 кГц в течение 20-30 мин, механически перемешивают в течение 20-30 мин и далее проводят горячее прессование в среде аргона при давлении 25-30 МПа, со скоростью нагрева 5-10°C/мин, с термообработкой на первой ступени 970-1000°C, с выдержкой 45-60 мин и с термообработкой на второй ступени при температуре 1100-1150°C с выдержкой 30-45 мин.

И наконец этот технический результат достигается способом получения композита, включающим приготовление порошка матрицы, причем в качестве матрицы применяют совместно молотые порошки SiO2, Al2O3, SrCO3, которые затем подвергают термообработке при температуре 1450-1500°C с получением кристаллического порошка стронциевого анортита, последний измельчают до дисперсности 4-8 мкм, смешивают с графеном в спиртовой среде, эту смесь подвергают ультразвуковой обработке с частотой 18-20 кГц в течение 20-30 мин, механическое перемешивание в течение 20-30 мин и проводят полусухое прессование смеси в образцы требуемого размера и формы при давлении 130-150 МПа, с подпрессовкой при давлении 50-70 МПа в присутствии 5-7% раствора ПВС, после чего осуществляют термообработку образцов в среде аргона со скоростью подъема температуры 5-10°C/мин, с выдержкой при температуре 1500-1550°C в течение 1,5-2 ч.

При использовании наночастиц в качестве наполнителя проблемной является стадия их дезагрегации и однородного диспергирования в объеме композита. Техническим решением этой проблемы является одновременное проведение дезагрегации графена и его перемешивание с порошком алюмосиликатной матрицы в среде спирта путем ультразвукового воздействия (УЗ) с дальнейшим ее механическим перемешиванием.

В качестве матрицы возможно использование предварительно синтезированного стекла стронцийалюмосиликатного состава (масс.%): Al2O3 - 30,0-32,0; SrO - 20,0-32,0; TiO2 - 9,0-10,0; SiO2 - остальное; или предварительно спеченного кристаллического порошка стехиометрического состава стронциевого анортита SrOAl2O32SiO2 (SiO2 - 36,9; Al2O3 - 31,3; SrO - 31,8 масс.%).

Достижение заявленного технического результата подтверждается следующими примерами.

Пример 1.

Готовят стеклопорошок состава (масс.%): Al2O3 - 30,0; SrO - 20,0; SiO2 - 40; TiO2 - 10,0 путем приготовления шихты с использованием в качестве сырьевых материалов: кварцевого песка, глинозема, углекислого стронция и рутила, варки стекла при Т=1600°C в окислительной атмосфере с последующей отливкой в воду, его измельчением в планетарной мельнице в агатовых барабанах с агатовыми шарами со скоростью вращения 43 об./мин в течение 4 ч до дисперсности 4-8 мкм, далее готовят смесь стеклопорошка с графеном в количестве 1 масс.% (сверх 100%) в среде изопропилового спирта, подвергают ее УЗ-воздействию с частотой 18-20 кГц в течение 20 мин, затем механическому перемешиванию в планетарной мельнице в течение 20 мин и далее проводят горячее прессование при давлении 30 МПа в среде аргона, со скоростью нагрева 10°C/мин, по двухступенчатому режиму термообработки: 970°C выдержка 60 мин и 1100°C выдержка 30 мин. Полученный композит имеет относительную плотность 98%, модуль упругости 85±11 ГПа и коэффициент трещиностойкости К1С, определенный методом индентирования, равный 5,6±0,12 МПа∙м1/2 . Температура деформации под действием собственной массы равна 1250°C, термостойкость - 1000°C

Пример 2.

Готовят кристаллический порошок стехиометрического состава (масс.%); Al2Oз- 31,3; SrO - 31,8; SiO2 - 36,9 путем совместного помола порошков SrCO3, Al2O3 и SiO2 в планетарной мельнице в агатовых барабанах с агатовыми шарами со скоростью вращения 43 об./мин в течение 10 ч и обжига смеси порошков на воздухе со скоростью подъема температуры 8°C/мин, с выдержкой при температуре 1450°C в течение 3 ч, далее измельчают полученный кристаллический порошок стронциевого анортита в планетарной мельнице в агатовых барабанах с агатовыми шарами со скоростью вращения 43 об./мин в течение 30 мин, готовят смесь кристаллического порошка с графеном в количестве 1 масс.% (сверх 100%) в среде изопропилового спирта, подвергают ее УЗ-воздействию с частотой 18-20 кГц в течение 30 мин, затем механическому перемешиванию в планетарной мельнице в течение 20 мин. и далее проводят полусухое прессование полученного порошка в образцы требуемого размера и формы (штабики размером 6×6×40 мм, диски диаметром 50 мм) при давлении 150 МПа, с подпрессовкой при давлении 50 МПа и использованием 5% раствора ПВС, после чего осуществляют обжиг образцов в атмосфере аргона со скоростью подъема температуры 10°C/мин, с выдержкой при температуре 1500°C в течение 2 ч. Полученный композит имеет относительную плотность 97%, модуль упругости 105±12 ГПа и коэффициент трещиностойкости K1C, определенный методом индентирования, равный 5,8±0,14 МПа·м1/2 . Температура деформации под действием собственной массы равна 1500°С, термостойкость - 1150°С.

Другие примеры осуществления изобретения раскрыты в таблице 1.

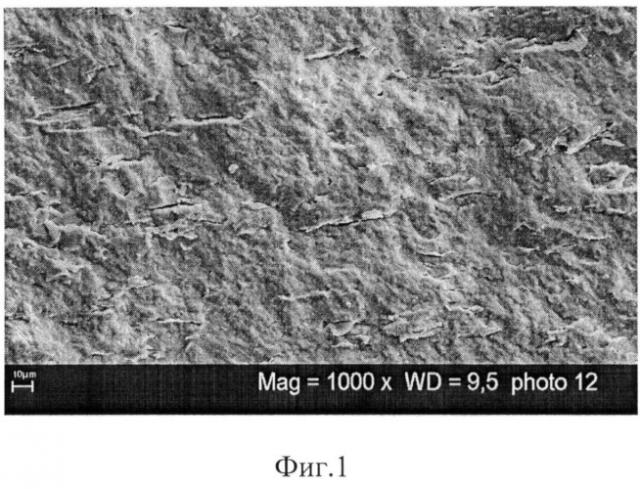

Выбранные сочетания оксидов стронцийалюмосиликатной стеклокерамики с углеродным нанонаполнителем в виде графена, имеющего высокую удельную поверхность, высокий модуль Юнга и введенного в матрицу в количестве до 1 масс.%, позволяет получать композит с высокими термическими свойствами и повышенной на 140% трещиностойкостью по сравнению с исходной стеклокерамикой (K1C=2,4 МПа·м1/2) и почти в 2 раза большей трещиностойкости барийалюмосиликатной стеклокерамики, армированной 10 об.% многослойных углеродных нанотрубок (МУНТ). Получению композита с повышенной упругостью и трещиностойкостью способствует также одновременное проведение дезагрегации графена и его перемешивание с порошком матрицы путем мощного УЗ-воздействия на смесь порошов с дальнейшим ее перемешиванием в планетарной мельнице, что способствует однородному, равномерному распределению нанодисперсного графена в объеме композита, о чем свидетельствуют данные сканирующей электронной микроскопии, представленные на фиг.1.

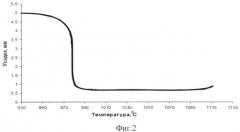

При меньших временах (менее 20 мин) дезагрегации и перемешивания не достигается однородность распределения нанонаполнителя в объеме композита, при времени УЗ-воздействия более 30 мин идет сильный перегрев контейнера с порошком. Режим термообработки при горячем прессовании в случае применения стеклопорошка в качестве матрицы выбирался, исходя из того, что должны были пройти процессы спекания и кристаллизации стеклопорошка для получения стеклокерамики. Температура первой ступени термообработки выбиралась, исходя из данных кривой усадки стеклопорошка стронцийанортитового состава с графеном в процессе горячего прессования (Р=30 МПа), представленной на фиг.2, из которой следует, что температуры 970-1000°C соответствуют максимальной величине усадки, протекающей по механизму вязкого течения стеклофазы, температуры 1100-1150°C соответствуют температуре кристаллизации стеклопорошка с выделением требуемой стеклокристаллической фазы - моноклинного стронциевого анортита. Повышение конечной температуры термообработки выше 1200°C при воздействии давления приводит к оплавлению образцов за счет размягчения остаточной стеклофазы и поэтому нецелесообразно.

При применении в качестве матрицы предварительно синтезированного по традиционной керамической технологии порошка стронциевого анортита стехиометрического состава проводится полусухое холодное прессование образцов и далее их обжиг в среде аргона в электрической печи, но в этом случае требуется повышенная температура термообработки не менее 1500°C, что обеспечивает получение композита с относительной плотностью не менее 97% и с более высокой температурой (1500°С). Таким образом, заявленные составы композита на основе стронцийалюмосиликатной стеклокерамики, армированной графеном, и способ его получения позволяют получать композиты с высокой плотностью, высокими термическими свойствами и повышенными значениями модуля Юнга и трещиностойкости при существенно меньшем количестве углеродного нанонаполнителя, применяемого в форме графена.

| Таблица 1 | ||||||||||

| Примеры составов композитов, условий их получения и механических свойств | ||||||||||

| № | Состав, масс.% | Условия получения КМ | Свойства КМ | |||||||

| Время УЗ-обработки частотой 18-20 кГц, мин | Условия формования | Условия термообработки | Ротн.% | K1C МПа·м1/2 | Модуль Юнга, ГПа | |||||

| Vнагрева; °C/мин | Т,°C | f выдержки | атмосфера | |||||||

| 1 | SrO - 20 масс.% Al2O3 - 30 масс.% SiO2-40 масс.% TiO2 - 10 масс.% графен - 1 масс.% (сверх 100%) | 20 | Горячее прессование, Р=30 МПа | 10 | I ступень - 970, II ступень - 1100 | I ступень - 1 ч, II ступень - 30 мин | аргон | 98 | 5,60±0,12 | 85±11 |

| 2 | SrO - 31.8 масс.% Аl2О3 - 31,3 масс.% SiО2 - 36,9 масс.% графен - 1 масс.%) (сверх 100%) | 30 | Полусухое холодное прессование Р=150 МПа, подпрессовка Р=50 МПа, временная технологическая связка - 5% раствор ПВС, далее обжиг | 10 | 1500 | 2 ч | аргон | 97 | 5.8±0,14 | 105±12 |

| 3 | SrO - 20 масс.% Al2O3 - 30 масс.% SiO2 - 40 масс.% TiO2 - 10 масс.% графен - 0,8 масс.% (сверх 100%) | 15 | Горячее прессование, Р=25 МПа | 10 | I ступень -970, II ступень - 1100 | I ступень - 1 ч., II ступень - 30 мин. | аргон | 96 | 4,18±0,18 | 80±11 |

| 4 | SrO-20 масс.% Аl2О3 - 30 масс.% | 25 | Горячее прессование, Р= | 10 | I ступень | I ступень -1 ч, | аргон | Образец растекся |

| SiO2 - 40 масс.% TiO2- 10 масс.% графен - 1 масс.% (сверх 100%) | 30 МПа | - 970, II ступень - 1250 | II ступень - 30 мин. | |||||||

| 5 | SrO - 20 масс.% Al2O3 - 30 масс.% SiO2 - 40 масс.% TiO2- 10 масс.% графен - 1 масс.% (сверх 100%) | 40 | Горячее прессование, Р=30 МПа | 10 | I ступень - 970, II ступень - 1050 | I ступень - 1 ч, II ступень - 30 мин | аргон | Образец не закристаллизовался (по данным РФА-аморфное гало) | ||

| 6 | SrO - 31,8 масс.% Al2O3 - 31.3 масс.% SiO2 - 36.9 масс.% графен - 1 масс.% (сверх 100%) | 30 | Полусухое холодное прессование Р=150 МПа, подпрессовка Р=50 МПа, временная технологическая связка - 5% раствор ПВС, далее обжиг | 10 | 1500 | 2 ч | вакуум | 62 | Образец вспенился | |

| прототип | ВаО - 32,72 масс.% A12O3 - 1,68 масс.% SiО2 - 25,60 масс.% Затравка BaO·Al2O3·2SiO2 - 20 масс.% МУНТ - 10 об.% | 2 ч в ультразвуковой ванне | Горячее прессование Р=20 МПа | - | 1600 | 1 ч | азот | 98 | 2,97±0,10 | - |

1. Композит на основе алюмосиликатной стеклокерамики, армированной углеродсодержащим нанонаполнителем, отличающийся тем, что он в качестве матрицы содержит стронцийалюмосиликатную стеклокерамику состава: мас.%:Аl2О3 - 30,0-32,0;SrO - 20,0-32,0;TiO2 - 9,0-10,0;SiO2 - остальное,а в качестве углеродсодержащего нанонаполнителя - графен с удельной поверхностью не менее S=500 м2/г в количестве не более 1% (сверх 100%).

2. Композит на основе алюмосиликатной стеклокерамики, армированной углеродсодержащим нанонаполнителем, отличающийся тем, что он содержит матрицу стехиометрического состава стронциевого анортита SiO2 - 36,9; Al2O3 - 31,3; SrO - 31,8, а в качестве углеродсодержащего нанонаполнителя - графен с удельной поверхностью не менее S=500 м2/г в количестве не более 1% (сверх 100%).

3. Способ получения композита по п.1, включающий приготовление порошка матрицы на основе SiO2, Al2O3, SrCO3 и TiO2, синтез стекла, который затем измельчают до дисперсности 4-8 мкм, смешивают полученный порошок с графеном в среде спирта, подвергают эту смесь ультразвуковому воздействию с частотой 18-20 кГц в течение 20-30 мин, механически перемешивают в течение 20-30 мин и далее проводят горячее прессование в среде аргона при давлении 25-30 МПа, со скоростью нагрева 5-10°C/мин, с термообработкой на первой ступени 970-1000°C, с выдержкой 45-60 мин и с термообработкой на второй ступени при температуре 1100-1150°C с выдержкой 30-45 мин.

4. Способ получения композита по п.2, включающий приготовление порошка матрицы, причем в качестве матрицы применяют совместно молотые порошки SiO2, Al2O3, SrCO3, которые затем подвергают термообработке при температуре 1450-1500°С с получением кристаллического порошка стронциевого анортита, последний измельчают до дисперсности 4-8 мкм, смешивают с графеном в спиртовой среде, эту смесь подвергают ультразвуковой обработке с частотой 18-20 кГц в течение 20-30 мин и механическому перемешиванию в планетарной мельнице в течение 20-30 мин и проводят полусухое прессование смеси в образцы требуемого размера и формы при давлении 130-150 МПа, с подпрессовкой при давлении 50-70 МПа в присутствии 5-7% раствора ПВС, после чего осуществляют термообработку образцов в среде аргона со скоростью подъема температуры 5-10°C/мин, с выдержкой при температуре 1500-1550°C в течение 1,5-2 ч.