Способ автоматического управления реактором синтеза суспензионной полимеризации стирола

Иллюстрации

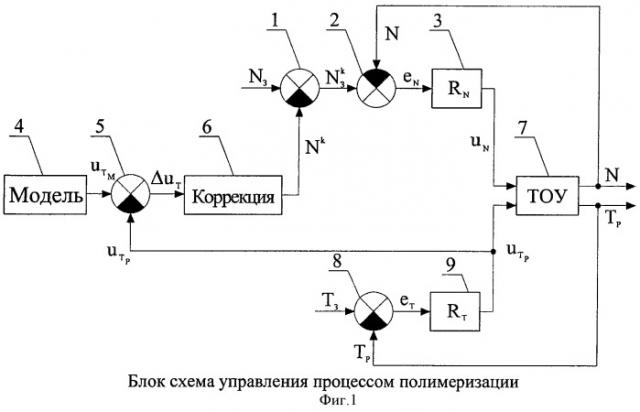

Показать всеИзобретение относится к области систем автоматического управления. Оно может быть использовано при автоматизации работы полимеризационных реакторов, имеющих один или нескольких контуров управления. Технический результат - улучшение качества управления технологическим объектом за счет выбора коррекции динамически эффективных каналов управления и включения их в работу в зависимости от состояния объекта управления, описываемого реальной динамической моделью. Разработанная динамическая модель процесса суспензионной полимеризации стирола состоит из кинетических уравнений и уравнения теплового баланса. Система управления процессом полимеризации с использованием коррекции параметров управления состоит из двух контуров. Первый контур обеспечивает заданную скорость вращения мешалки с помощью регулятора. Второй контур обеспечивает стабилизацию температуры реакционной смеси внутри реактора с помощью регулятора. Контур управления скоростью вращения мешалки реактора имеет коррекцию заданной скорости вращения в зависимости от нескольких величин. Первая величина, получаемая с объекта управления, является управляющим воздействием регулятора температуры, вторая величина рассчитывается в математической модели на основании общих кинетических, тепловых и гидродинамических зависимостей процесса суспензионной полимеризации стирола (СПС). Их разница поступает в блок коррекции, который вырабатывает корректирующее воздействие, которое поступает на сумматор, где оказывает воздействие на величину задания скорости вращения мешалкой. 1 ил.

Реферат

Изобретение относится к области систем автоматического управления. Оно может быть использовано при автоматизации работы полимеризационных реакторов, имеющих один или несколько контуров управления, подключаемых в зависимости от динамических характеристик объекта и особенностей возмущающего воздействия.

В полимеризационных реакторах особенно важной является динамика изменения тепловых потоков в реакционном объеме. Теплообмен в таких аппаратах затруднен, так как вязкость реагирующих сред является переменной величиной в ходе полимеризации и по мере накопления продуктов реакции достигает высоких значений (до 104 Па×с), вследствие чего меняется инерционность процесса. Современные реакторы объемом от 10 м3 обладают высокой инерционностью, поэтому достичь необходимого качества управления температурой не всегда возможно.

Известен способ автоматического управления процессом суспензионной полимеризации путем регулирования температурного режима в зоне реакции в зависимости от величины отклонения значения измеренной температуры от заданного значения подачей теплоносителя и хладагента в рубашку реактора (RU №93012620 А от 20.09.96 г.). При данном способе управления процессом отсутствует возможность воздействия на температуру с помощью изменения гидродинамического режима внутри реактора. Учитывать это воздействие необходимо, так как при применении аппаратов с мешалками увеличение их оборотов при значительной вязкости реакционных сред приводит как к значительному росту мощности, потребляемой мешалкой, так и к опасности локального перегрева самой реакционной массы за счет трения слоев вязкой среды, что снижает качество получаемого продукта.

В связи с изложенным предлагается ввести дополнительный контур стабилизации скорости вращения мешалки реактора, который будет поддерживать необходимую скорость вращения и в нужный момент изменять ее. При этом будет меняться и величина энергии диссипации, что позволит лучше стабилизировать температуру внутри реактора и улучшить качество управления процессом и, как следствие, качество получаемого продукта.

Цель предлагаемого изобретения - улучшение качества управления технологическим объектом за счет выбора коррекции динамически эффективных каналов управления и включения их в работу в зависимости от состояния объекта управления, описываемого реальной динамической моделью. Разработанная динамическая модель процесса суспензионной полимеризации стирола состоит из кинетических уравнений и уравнения теплового баланса.

Система управления процессом полимеризации с использованием коррекции параметров системы управления изображена в виде блок-схемы на фигуре 1. Система состоит из двух контуров управления. Первый контур обеспечивает заданную скорость вращения мешалки Nз с помощью регулятора 3 (RN). Второй контур обеспечивает стабилизацию температуры реакционной смеси внутри реактора Tp с помощью регулятора 9 (RT).

В первом контуре управления задание скорости вращения мешалки реактора Nз (при Nk=0; Nз=Nзk) сравнивается с текущим значением N в сумматоре 2. Ошибка рассогласования eN=(Nз k-N) поступает на вход регулятора 3, стабилизирующего скорость вращения мешалки реактора N. Регулятор 3 вырабатывает управляющее воздействие uN, которое подается на технологический объект управления (ТОУ) 7 в виде мощности, необходимой для вращения мешалки реактора. Текущее значение скорости вращения N в виде обратной связи поступает в сумматор 2, тем самым замыкая первый контур управления.

Во втором контуре управления системой заданная температура в реакторе Тз сравнивается с текущим значением температуры Тр в сумматоре 8. Ошибка рассогласования еT=(Тз-Тр) поступает на вход регулятора 9, стабилизирующего температуру реакционной смеси внутри реактора Тр. Регулятор 9 вырабатывает управляющее воздействие uTp, которое подается на ТОУ в виде мощности необходимой для поддержания заданной температуры внутри реактора Тз. Текущее значение температуры внутри реактора Тр в виде обратной связи поступает в сумматор 8, тем самым замыкая второй контур управления.

На фигуре 1 показано также, что контур управления скоростью вращения мешалки реактора имеет коррекцию заданной скорости вращения Nз в зависимости от нескольких величин. Первая величина, получаемая с объекта управления, является управляющим воздействием регулятора температуры uТр, вторая величина u T M рассчитывается в математической модели 4 на основании общих кинетических, тепловых и гидродинамических зависимостей процесса суспензионной полимеризации стирола (СПС). Обе величины поступают на сумматор 5, где они вычитаются. Их разница ΔuT поступает в блок коррекции 6, который вырабатывает корректирующее воздействие Nk, которое поступает на сумматор 1, где оказывает воздействие на величину задания скорости вращения мешалкой Nз.

Это воздействие оказывается в момент, когда изменяется вязкость среды и имеет два направления. Первое направление работает в период увеличения вязкости. Свидетельством этого является уменьшение подаваемой мощности для поддержания температуры uТр вследствие увеличения диссипации механической энергии перемешивания. В этом случае корректирующий параметр Nk воздействует на задание скорости вращения в сторону уменьшения. Второе направление работает в период уменьшения вязкости. Свидетельством этого является увеличение подаваемой мощности для поддержания температуры uТр вследствие уменьшения диссипации механической энергии перемешивания. В этот период процесса корректирующий параметр Nk воздействует на задание скорости вращения в сторону увеличения.

Отличительной особенностью данного способа управления является отслеживание моделированных параметров процесса и на их основании выработка корректирующего воздействия на параметры системы, что позволяет улучшить качество управления технологическим объектом и, как следствие, качество получаемого продукта.

Способ управления процессом суспензионной полимеризации путем регулирования температурного режима в зоне реакции с помощью изменения подачи теплоносителя и/или хладагента в рубашку реактора, отличающийся тем, что используется дополнительное воздействие на температуру смеси путем изменения гидродинамического режима внутри реактора за счет изменения заданной скорости вращения мешалки реактора в дополнительном канале управления, которая корректируется в зависимости от рассчитанных по модели свойств реакционной среды.