Лист из магнитной стали с полуорганическим изоляционным покрытием

Иллюстрации

Показать всеИзобретение относится к области металлургии, а именно к листу из магнитной стали с полуорганическим изоляционным покрытием. Покрытие содержит неорганический компонент и органическую смолу. Неорганический компонент содержит соединение Zr в количестве 20-70 мас.% (в расчете на ZrO2), соединение Si, содержащее пластинчатый диоксид кремния в количестве 10-50 мас.% (в расчете на SiO2) в расчете на сухое покрытие и соединение В в количестве 0,1-5 мас.% (в расчете на В2О3) в расчете на сухое покрытие. Лист с нанесенным покрытием обладает высокой коррозионной стойкостью и водостойкостью, высокой стойкостью к осыпанию, царапанию, прилипанию, высокой свариваемостью TIG и штампуемостью, а также высокими показателями внешнего вида покрытия. 4 з.п. ф-лы, 1 ил., 10 табл., 2 пр.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к листу из магнитной стали с полуорганическим изоляционным покрытием, коррозионная стойкость и водостойкость которого не ухудшаются в отсутствие соединения хрома и который характеризуется высокой стойкостью к осыпанию, царапанию, прилипанию, высокой свариваемостью неплавящимися вольфрамовыми электродами в среде аргона (TIG) и штампуемостью, а также однородностью внешнего вида покрытия после отжига.

Необходимо, чтобы изоляционное покрытие листа из магнитной стали, используемого для двигателей, трансформаторов и тому подобного, обладало различными свойствами, не только такими как сопротивление отслаиванию, но также и удобством эксплуатации, хранения, стабильностью при использовании и так далее. Поскольку лист из магнитной стали используют в широком спектре областей применения, предпринимаются попытки разработать различные изоляционные покрытия в зависимости от области применения. Когда лист из магнитной стали подвергают штамповке, резке, гибке или тому подобному, магнитные свойства ухудшаются вследствие остаточной деформации, в силу этого для разрешения указанной проблемы часто проводят отжиг для снятия напряжений при температуре примерно от 700 до 800°C. Следовательно, в данном случае изоляционное покрытие должно быть стойким к отжигу для снятия напряжений.

Изоляционные покрытия грубо можно разделить на три типа:

(1) неорганическое покрытие, в котором большое значение придается свариваемости и термостойкости, являющееся стойким к отжигу для снятия напряжений;

(2) смолосодержащее неорганическое покрытие, функцией которого является

обеспечение штампуемости и свариваемости, являющееся стойким к отжигу для снятия напряжений (т.е. полуорганическое покрытие); и

(3) органическое покрытие для специального применения, не способное подвергаться отжигу для снятия напряжений, однако покрытия, содержащие неорганический компонент, как указано в приведенных выше пунктах (1) и (2), являются стойкими к отжигу для снятия напряжений как продукт общего назначения и они содержат соединение хрома.

В частности, изоляционное покрытие типа (2) на основе хромата может заметно улучшать штампуемость при однослойном исполнении и осуществлении одной процедуры сушки, по сравнению с неорганическим изоляционным покрытием, и оно широко используется.

Например, в патентном документе 1 раскрыт лист из магнитной стали с электроизоляционным покрытием, полученным при нанесении раствора для обработки, который приготовлен в результате смешивания водного раствора на основе дихромата, содержащего, по меньшей мере, один двухвалентный металл, в количестве 5-120 мас., частей эмульсии смолы, в расчете на сухое вещество, с отношением винилацетат/VeoVA от 90/10 до 40/60 как органической смолы и 10-60 мас., частей органического восстановителя на 100 мас., частей CrO3 в полученном водном растворе, при нанесении на поверхность основы железного листа и затем осуществлении горячей сушки согласно обычному способу.

Однако в последние годы возрастает осознание экологических проблем и, следовательно, потребителями предъявляется спрос на продукты с изоляционным покрытием, не содержащим соединения хрома, даже в области магнитных стальных листов.

Разрабатываются магнитные стальные листы с изоляционным покрытием, не содержащим соединения хрома. Например, в качестве изоляционного покрытия, не содержащего хрома, но обладающего хорошей штампуемостью, в патентном документе 2 описаны покрытия, имеющие в своем составе смолу и коллоидный диоксид кремния (диоксид кремния, содержащий оксид алюминия). Кроме того, изоляционное покрытие, имеющее в своем составе одно или несколько веществ: коллоидный диоксид кремния, золь оксида алюминия и золь диоксида циркония, а также водорастворимую или эмульсионную смолу, описано в патентном документе 3, а изоляционное покрытие, состоящее главным образом из фосфата, не содержащее хрома и имеющее в своем составе смолу, описано в патентном документе 4.

Однако в отношении упомянутых магнитных стальных листов с изоляционными покрытиями, не содержащими хрома, существуют проблемы, заключающиеся в том, что связь между неорганическими веществами в них относительно слаба и коррозионная стойкость является низкой по сравнению со стойкостью покрытий, имеющих в своем составе соединение хрома. К тому же, когда под действием трения поверхности стального листа о войлок в щелевой рабочей зоне (при использовании прижимного полозка) прилагается противонатяжение, предметом обсуждения становится появление осыпания. Кроме того, существует проблема, заключающаяся в том, что покрытие становится более слабым после отжига для снятия напряжений и легко подвергается царапанию.

Указанные выше проблемы не могут быть разрешены, например, простым использованием одного или нескольких веществ: коллоидного диоксида кремния, золя оксида алюминия и золя диоксида циркония в способе патентного документа 3. К тому же, не выполнены в достаточной степени исследования в отношении случая смешивания данных компонентов в совокупную композицию и при определенном соотношении. Кроме того, в случае фосфатного покрытия с композицией, не содержащей хром, описанной в патентном документе 4, имеет место прилипание и проявляется тенденция к ухудшению водостойкости.

Указанные проблемы могут легко возникать в ходе горячей сушки при относительно низкой температуре, равной не выше 300°C, а их появление становится особенно заметным при температуре не выше 200°С. Между тем, температура горячей сушки должна быть как можно ниже с точки зрения снижения потребления энергии, а также стоимости изготовления и так далее.

В дополнение к этому, при использовании способов, описанных в патентных документах 5 и 6, т.е. при использовании покрытия, содержащего полисилоксановый полимер, полученный сополимеризацией полисилоксана с различными органическими смолами, и неорганическое соединение, такое как диоксид кремния, силикат или тому подобное, существуют проблемы, заключающиеся в том, что при сварке TIG возникают газовые пузыри и после отжига появляется пятнистый рисунок в зависимости от вида стали.

Документы предшествующего уровня техники

Патентный документ 1: JP-B-S60-36476.

Патентный документ 2: JP-A-H10-130858.

Патентный документ 3: JP-A-H10-46350.

Патентный документ 4: Japanese Patent No. 2944849.

Патентный документ 5: JP-A-2007-197820.

Патентный документ 6: JP-A-2007-197824.

Сущность изобретения

Проблемы, решаемые изобретением

Авторы изобретения выполнили различные исследования с целью решения указанных проблем и обнаружили, что упомянутые выше проблемы можно успешно решать посредством комплексного включения в полуорганическое покрытие соединения Zr и соединения Si, содержащего пластинчатый диоксид кремния, или дополнительно соединения В в качестве неорганического компонента. Данное изобретение основано на приведенном выше заключении.

Более конкретно, сущность и конструкция изобретения представляют собой следующее.

1. Лист из магнитной стали, снабженный на поверхности полуорганическим изоляционным покрытием, включающим в себя неорганический компонент и органическую смолу, отличающийся тем, что неорганический компонент покрытия имеет в своем составе соединение Zr и соединение Si, содержащее пластинчатый диоксид кремния, при соотношении в сухом покрытии, соответствующем 20-70 мас.% соединения Zr (в пересчете на ZrO2) и 10-50 мас.% соединения Si, содержащего пластинчатый диоксид кремния (в расчете на SiO2), а остальная часть покрытия представляет собой органическую смолу.

2. Лист из магнитной стали с полуорганическим изоляционным покрытием по п.1, в котором пластинчатый диоксид кремния имеет средний размер частиц от 10 до 600 нм.

3. Лист из магнитной стали с полуорганическим изоляционным покрытием по п.1 или 2, в котором пластинчатый диоксид кремния характеризуется аспектным отношением размеров (отношение средняя длина/средняя толщина) от 2 до 400.

4. Лист из магнитной стали с полуорганическим изоляционным покрытием по любому одному из пп.1-3, в котором неорганический компонент дополнительно содержит соединение В в виде доли в сухом покрытии, равной 0,1-5 мас.% соединения В (в пересчете на B2O3).

5. Лист из магнитной стали с полуорганическим изоляционным покрытием по любому одному из пп.1-4, в котором покрытие дополнительно содержит не более 30 мас.% в совокупности одного или нескольких веществ, выбранных из производного азотной кислоты (в пересчете на NO3), силанового связывающего реагента (в расчете на содержание сухого вещества) и соединения фосфора (в пересчете на P2O5), в виде доли в сухом покрытии.

Другими словами, изобретение представляет собой лист из магнитной стали, снабженный на поверхности полуорганическим изоляционным покрытием, имеющим в своем составе неорганический компонент и органическую смолу, при этом в качестве неорганического компонента включают:

(1) соединение Zr и соединение Si, содержащее пластинчатый диоксид кремния, при соотношении в сухом покрытии, соответствующем 20-70 мас.% соединения Zr (в расчете на ZrO2) и 10-50 мас.% соединения Si, содержащего пластинчатый диоксид кремния (в расчете на SiO2);

(2) при необходимости, соединение В в виде доли в сухом покрытии, равной 0,1-5 мас.% соединения В (в расчете на B2O3); и

(3) при необходимости, не более 30 мас.% в сумме одного или нескольких веществ, выбранных из производного азотной кислоты (в пересчете на NO3), силанового связывающего реагента (в расчете на содержание сухого вещества) и соединения фосфора (в пересчете на P2O3), в виде доли в сухом покрытии, остальная часть покрытия по существу представляет собой органическую смолу (т.е. при допущении содержания примесей и известных добавок), и, кроме того, предпочтительно средний размер частиц пластинчатого диоксида кремния составляет от 10 до 600 нм и/или аспектное отношение (отношение средняя длина/средняя толщина) пластинчатого диоксида кремния составляет от 2 до 400.

Эффект изобретения

Согласно изобретению, можно изготовить лист из магнитной стали с полуорганическим изоляционным покрытием, который имеет высокие показатели в отношении различных свойств, таких как стойкость к осыпанию, царапанию, прилипанию, свариваемость TIG и штампуемость, водостойкость и коррозионная стойкость которого не ухудшаются в отсутствие соединения хрома, он также характеризуется однородностью внешнего вида покрытия после отжига.

Краткое описание чертежей

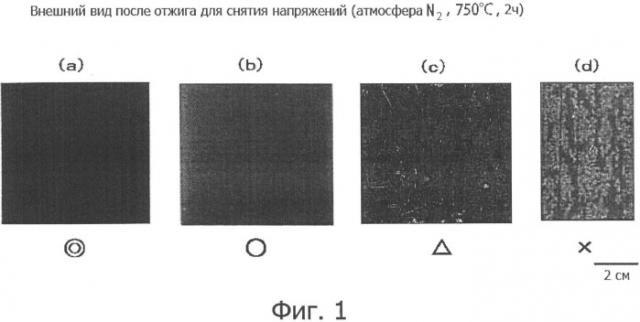

Фиг.1 представляет собой снимки, отображающие в сравнении внешний вид покрытия после отжига для снятия напряжений.

Лучший вариант осуществления изобретения

Изобретение конкретно описано ниже.

Прежде всего, описаны причины, по которым в изобретении при составлении смеси доля соединения Zr и соединения Si, содержащего пластинчатый диоксид кремния, а также дополнительного соединения В в качестве неорганического компонента полуорганического покрытия, ограничена указанным выше диапазоном. Кроме того, следует отметить, что мас.% данных компонентов представляет собой долю в сухом покрытии.

Соединение Zr: от 20 до 70 мас.% в расчете на ZrO2

Соединение Zr характеризуется прочной силой связи с кислородом и может быть прочно связано в оксид, гидроксид и тому подобное на поверхности Fe. Кроме того, поскольку соединение Zr обладает тремя или более химическими связями, прочное покрытие можно получать формированием сетки между общими атомами Zr или между Zr и другим неорганическим соединением без использования хрома. Однако когда доля соединения Zr в сухом покрытии составляет менее 20 мас.% в расчете на ZrO2, снижаются не только адгезионные характеристики, коррозионная стойкость и стойкость к осыпанию, но также имеет место ухудшение внешнего вида после отжига вследствие появления соединения Si. С другой стороны, если доля превышает 70 мас.%, снижаются коррозионная стойкость и стойкость к осыпанию, а также ухудшается стойкость к царапанию на поверхности листа после отжига для снятия напряжений.

Следовательно, количество соединения Zr ограничено диапазоном от 20 до 70 мас.% в расчете на ZrO2.

В качестве такого соединения Zr упоминают, например, ацетат циркония, пропионат циркония, оксихлорид циркония, нитрат циркония, карбонат циркония-аммония, карбонат циркония-калия, гидроксихлорид циркония, сульфат циркония, фосфат циркония, фосфат циркония-натрия, гексафторид циркония-калия, тетра-н-пропоксицирконий, тетра-н-бутоксицирконий, тетраацетилацетонат циркония, трибутоксиацетилацетонат циркония, трибутоксистеарат циркония и так далее. Их можно использовать по отдельности или в сочетании двух или более из них.

Соединение Si, содержащее пластинчатый диоксид кремния: от 10 до 50 мас.% в расчете на SiO2.

Пластинчатый диоксид кремния согласно настоящему изобретению также называется листовидным диоксидом кремния или чешуйчатым диоксидом кремния и имеет структуру слоистых силикатов, образованную посредством формирования многочисленных тонких слоев SiO2, в большинстве случаев некристаллических или микрокристаллических. Такой пластинчатый диоксид кремния обладает высокими показателями пассивирования проникающего коррозионно-активного вещества благодаря слоистой форме, адгезионным характеристикам в силу присутствия множества гидроксильных групп, а также характеристик подвижности вследствие гибкости, по сравнению с частицей обычно используемого диоксида кремния, например коллоидного диоксида кремния или ему подобного. Следовательно, он является более эффективным для улучшения коррозионной стойкости и штампуемости.

Пластинчатый диоксид кремния можно получать с помощью приготовления агломерированных частиц из первичных слоистых частиц тонких слоев и распыления данных агломерированных частиц.

В данном случае средний размер частиц пластинчатого диоксида кремния предпочтительно составляет примерно от 10 до 600 нм. Более предпочтительно, он находится в пределах от 100 до 450 нм. В дополнение к этому, аспектное отношение (отношение длина/толщина) пластинчатого диоксида кремния составляет примерно от 2 до 400. Более предпочтительно, оно находится в пределах от 10 до 100.

Кроме того, поскольку пластинчатый диоксид кремния проявляет тенденцию к формированию слоистой структуры посредством ориентирования параллельно поверхности стального листа, длину (длину в продольном направлении) пластинчатого диоксида кремния можно определять при помощи экспериментального изучения поверхности покрытия методом СЭМ (сканирующей электронной микроскопии). При этом толщину пластинчатого диоксида кремния можно определять при помощи экспериментального изучения поперечного сечения замороженного излома, метод FIB (сфокусированный ионный луч) или аналогичный методу СЭМ. Следовательно, длину и толщину пластинчатого диоксида кремния измеряют в нескольких местах при помощи исследования методом СЭМ, а аспектное отношение (отношение средняя длина/средняя толщина) определяют исходя из среднего арифметического указанных измеренных величин.

Вместе с тем, в случае овального или полигонального диоксида кремния средний размер частиц в плоскости листа и среднюю толщину в поперечном сечении аналогичным образом измеряют в нескольких местах при помощи исследования методом СЭМ, а аспектное отношение определяют при помощи отношения (средний размер частиц)/(средняя толщина).

В качестве соединения Si, отличного от пластинчатого диоксида кремния, можно упомянуть коллоидный диоксид кремния, пирогенный диоксид кремния, алкоксисилан, силоксан и тому подобное. Они способствуют улучшению коррозионной стойкости и адгезионных характеристик после отжига для снятия напряжений. Как правило, коллоидный диоксид кремния и пирогенный диоксид кремния представляют собой сферическую или эллипсоидную частицу с соотношением размеров менее 2, тогда как алкоксисилан и силоксан являются аморфными.

Когда доля пластинчатого диоксида кремния в смеси составляет менее 50 мас.% совокупного соединения Si, не могут быть получены хорошая коррозионная стойкость и штампуемость, на достижение которых направлено изобретение, таким образом предпочтительно, чтобы доля пластинчатого диоксида кремния в смеси составляла не менее 50 мас.%. Несомненно, все соединения Si могут представлять собой пластинчатый диоксид кремния. Особенно предпочтительным диапазоном является диапазон от 50 до 100 мас.%.

Кроме того, долю пластинчатого диоксида кремния в смеси можно определить, например, при помощи измерения количества (В) SiO2 в области пластинчатого диоксида кремния и количества (A) SiO2 в других областях при исследовании поперечного сечения методом FIB (фокусируемый пучок ионов) и вычисления значения В/(А+В)×100. Плюс к тому, количество SiO2 в каждой области можно определить исходя из средней концентрации Si и площади области, определенной методом EDS (энергодисперсионной спектроскопии) и ему подобными.

Упомянутое выше соединение Si, содержащее пластинчатый диоксид кремния, является пригодным для решения проблем, возникающих при добавлении соединения Zr, взятого в отдельности. Более конкретно, несмотря на то, что использование соединения Zr, взятого в отдельности, способствует ухудшению коррозионной стойкости и стойкости к осыпанию и значительно снижает стойкость к царапанию на стальном листе, подвергнутом отжигу для снятия напряжений, стойкость к осыпанию и стойкость к царапанию можно существенно улучшить введением в смесь надлежащего количества соединения Si.

В данном случае, если количество соединения Si, включенного в состав сухого покрытия, составляет менее 10 мас.% в расчете на SiO2, не может быть достигнута достаточная коррозионная стойкость, тогда как, если оно превышает 50 мас.%, ухудшается стойкость к осыпанию, снижается также и стойкость к царапанию на стальном листе, подвергнутом отжигу для снятия напряжений, так что количество соединения Si ограничено диапазоном от 10 до 50 мас.%.

В рамках изобретения можно дополнительно включать в состав соединение В в виде неорганического компонента вместе с упомянутым выше соединением Zr и соединением Si, содержащим пластинчатый диоксид кремния.

Соединение В: от 0,1 до 5 мас.% в расчете на B2O3.

Соединение В предпочтительно способствует разрешению проблем, возникающих при добавлении соединения Zr, взятого в отдельности. То есть при добавлении соединения Zr в отдельности прослеживается тенденция к снижению коррозионной стойкости и стойкости к осыпанию, а также значительному ухудшению стойкости к царапанию на стальном листе, подвергнутом отжигу для снятия напряжений. Причина этого, как предполагают, обусловлена тем, что при использовании соединения Zr, взятого в отдельности, сокращение объема в ходе горячей сушки является существенным и, следовательно, легко происходит растрескивание покрытия и обусловливается частичное появление зон воздействия на подложку.

В противоположность этому, при добавлении надлежащего количества соединения В в смеси с соединением Zr растрескивание покрытия, имеющее место в случае использования соединения Zr, взятого в отдельности, можно эффективно подавлять для значительного улучшения стойкости к осыпанию.

Когда доля соединения В в сухом покрытии составляет не менее 0,1 мас.% в расчете на B2O3, проявляется эффект добавления, при этом, если она составляет не более 5 мас.%, не прореагировавшие вещества не остаются в покрытии, и наличие адгезионного вещества между покрытиями (т.е. дефект скрепления покрытий друг с другом) после отжига для снятия напряжений (слипание) не имеет места, таким образом предпочтительно, чтобы количество соединения В находилось в пределах диапазона от 0,1 до 5 мас.% в расчете на B2O3.

В качестве соединений В упоминают борную кислоту, ортоборную кислоту, метаборную кислоту, тетраборную кислоту, метаборат натрия, тетраборат натрия и тому подобное. Их можно использовать по отдельности или в сочетании двух или более из них. Однако список не ограничивается ими и может включать, например, соединение, растворяющееся в воде с образованием борат-иона и, кроме того, борат-ион можно подвергать полимеризации в линейную или циклическую форму.

Кроме упомянутых выше неорганических компонентов, в рамках изобретения можно дополнительно включать в состав сухого покрытия одно или несколько веществ, выбранных из производного азотной кислоты, силанового связывающего реагента и соединения фосфора, описанных ниже, при суммарной доле не более 30 мас.%. При этом доли производного азотной кислоты, силанового связывающего реагента и соединения фосфора в сухом покрытии представлены величиной в пересчете на NO3 (производное азотной кислоты), величиной в пересчете на содержание сухого вещества (силановый связывающий реагент) и величиной в пересчете на P2O5 (соединение фосфора), соответственно.

Производное азотной кислоты, силановый связывающий реагент и соединение фосфора эффективно способствуют улучшению коррозионной стойкости. При суммарной доле в сухом покрытии не более 30 мас.% не прореагировавшие вещества не остаются в покрытии и водостойкость не снижается, таким образом предпочтительно, чтобы суммарное содержание составляло не более 30 мас.%. С целью проявления в достаточной мере влияния данных компонентов, предпочтительно включать указанные компоненты в соотношении не менее 1 мас.% в сухом покрытии.

В настоящем изобретении производные азотной кислоты или азотистой кислоты и дополнительно их гидраты, как показано ниже, являются особенно подходящими в виде производного азотной кислоты.

- Производные азотной кислоты:

азотная кислота (HNO3), нитрат калия (KNO3), нитрат натрия (NaNO3), нитрат аммония (NH4NO3), нитрат кальция (Ca(NO3)2), нитрат серебра (AgNO3), нитрат железа (II) (Fe(NO3)2), нитрат железа (III) (Fe(NO3)3), нитрат меди (II) (Cu(NO3)г), нитрат бария (Ba(NO3)2), нитрат алюминия (А1(NO3)3), нитрат магния (Mg(NO3)2), нитрат цинка (Zn(NO3)2), нитрат никеля (II) (Ni(NO3)2), нитрат циркония (ZrO(NO3)2).

- Производные азотистой кислоты:

азотистая кислота (HNO2), нитрит калия, нитрит кальция, нитрит серебра, нитрит натрия, нитрит бария, этилнитрит, изоамилнитрит, изобутилнитрит, изопропилнитрит, трет-бутилнитрит, н-бутилнитрит, н-пропилнитрит.

Предпочтительно подходящими в качестве силанового связывающего реагента являются соединения, приведенные ниже.

- Винилпроизводные:

винилтрихлорсилан, винилтриметоксисилан, винилтриэтоксисилан.

- Эпоксипроизводные:

2-(3,4-эпоксициклогексил)этилтриметоксисилан,

3-глицидоксипропилтриметоксисилан, 3-глицидоксипропилметилдиэтоксисилан, 3-глицидоксипропилтриэтоксисилан.

- Стирилпроизводные:

п-стирилтриметоксисилан.

- Метакрилоксипроизводные:

3-метакрилоксипропилметилдиметоксисилан,

3-метакрилоксипропилтриметоксисилан, 3-метакрилоксипропилметилдиэтоксисилан, 3-метакрилоксипропилтриэтоксисилан.

- Акрилоксипроизводные: 3-акрилоксипропилтриметоксисилан.

- Аминопроизводные:

N-2-(аминоэтил)-3-аминопропилметилдиметоксисилан, N-2-(аминоэтил)-3-аминопропилтриметоксисилан, N-2-(аминоэтил)-3-аминопропилтриэтоксисилан, 3-аминопропилтриметоксисилан, 3-аминопропилтриэтоксисилан, 3-триэтоксисилил-N-(1,3-диметилбутилиден)пропиламин и продукты их частичного гидролиза, N-фенил-3-аминопропилтриметоксисилан, гидрохлорид N-(винилбензил)-2-аминоэтил-3-аминопропилтриметоксисилана, отдельные аминосиланы.

- Уреидопроизводные: 3-уреидопропилтриэтоксисилан.

- Хлорпропилпроизводные: 3-хлорпропилтриметоксисилан.

- Меркаптопроизводные:

3-меркаптопропилметилдиметоксисилан, 3-меркаптопропилтриметоксисилан.

- Полисульфидные производные: бис(триэтоксисилилпропил)тетрасульфид.

- Изоцианатпроизводные: 3-изоцианатпропилтриэтоксисилан.

Кроме того, в качестве соединений фосфора предпочтительно подходящими являются фосфорная кислота и фосфаты, как показано ниже.

- Фосфорная кислота:

ортофосфорная кислота, ангидрид фосфорной кислоты, линейная полифосфорная кислота, циклическая метафосфорная кислота.

- Фосфат:

Фосфат магния, фосфат алюминия, фосфат кальция, фосфат цинка.

В рамках изобретения в состав неорганического компонента могут быть включены в виде примеси Hf, HfO2, TiO2, Fe2O3 и так далее. Однако проблемы особо не возникает, когда суммарное количество указанных примесей составляет не более 1 мас.% в сухом покрытии.

В данном изобретении предпочтительно, что органическую смолу добавляют в состав смеси в количестве от 5 до 40 мас.% с тем, чтобы довести содержание упомянутого выше неорганического компонента в сухом покрытии до величины от 60 до 95 мас.%.

В изобретении органическая смола особо не ограничена и предпочтительно подходящими являются любые обычно используемые известные смолы. Органическая смола охватывает, например, водосодержащие смолы (эмульсионные, дисперсионные, водорастворимые) на основе акриловой смолы, алкидной смолы, полиолефиновой смолы, стирольной смолы, винилацетатной смолы, эпоксидной смолы, фенольной смолы, смолы из сложного полиэфира, уретановой смолы, меламиновой смолы и так далее. Особенно предпочтительными являются эмульсии акриловой смолы и этиленакрилатной смолы.

Органические смолы эффективно способствуют улучшению коррозионной стойкости, стойкости к царапанию и штампуемости. Когда их доля в смеси в сухом покрытии составляет не менее 5 мас.%, влияние добавления является существенным, вместе с тем, когда она составляет не более 40 мас.%, стойкость к царапанию после отжига для снятия напряжений и свариваемость TIG не ухудшаются, таким образом предпочтительно, чтобы доля органической смолы в смеси составляла примерно от 5 до 40 мас.% в расчете на содержание сухого вещества.

Следует отметить, что понятие доли в сухом покрытии относится к доле каждого компонента в покрытии, сформированном на поверхности стального листа посредством нанесения на стальной лист раствора для обработки, содержащего упомянутые выше компоненты, и высушивания способом горячей сушки. Ее также можно определить по остаточным компонентам (содержание сухого вещества) после высушивания раствора для обработки при 180°C в течение 30 минут.

Кроме того, изобретение не препятствует включению обычно используемых добавок и других неорганических или органических соединений в дополнение к упомянутым выше компонентам.

Добавку вводят для дополнительного улучшения показателей и однородности изоляционного покрытия, и она охватывает поверхностно-активное вещество, антикоррозионный реагент, смазочный материал, антиоксидант и тому подобное. При этом с точки зрения сохранения адекватных характеристик покрытия предпочтительно, чтобы количество введенной в смесь добавки составляло в сухом покрытии не более примерно 10 мас.%.

В рамках изобретения лист из магнитной стали как исходный материал особо не ограничен и подходящими являются любые известные листы.

То есть любой из так называемых мягких (магнитных) железных листов (электротехнических железных листов), характеризующихся высокой плотностью магнитного потока, обычных холоднокатаных стальных листов, таких как SPPC листы и им подобные, магнитных стальных листов с неориентированной структурой, содержащих Si и/или Al для повышения удельного электрического сопротивления, и так далее предпочтительно являются подходящими для снижения потерь в стали. В частности, предпочтительно использовать стальной лист, содержащий примерно от 0,1 до 10 мас.% Si или (Si+Al), и/или стальной лист, характеризующийся потерями в стали W15/50 не более примерно 7 Вт/кг.

Далее описан способ формирования изоляционного покрытия.

В рамках изобретения предварительная обработка листа из магнитной стали как исходного материала особо не определена. Более конкретно, стальной лист может быть необработанным, но его предпочтительно подвергать обезжириванию щелочью или тому подобным и травлению соляной кислотой, серной кислотой, фосфорной кислотой или тому подобным.

Затем на поверхность данного листа из магнитной стали наносят раствор для обработки, полученный введением в состав смеси соединения Zr и соединения Si, содержащего пластинчатый диоксид кремния, а также, необязательно, соединения В и, необязательно, одного или нескольких веществ, выбранных из производного азотной кислоты, силанового связывающего реагента и соединения фосфора, и, при необходимости, добавки и тому подобного вместе с органической смолой в данных соотношениях, и затем подвергают горячей сушке для формирования изоляционного покрытия. В качестве способа нанесения раствора для обработки с целью получения изоляционных покрытий применимы различные способы, обычно используемые в промышленности, такие как способы с использованием устройства для нанесения покрытий валиком, устройства для нанесения поливом, распыление, нанесение при помощи ножевого устройства и так далее. При этом в качестве способа горячей сушки допустимы способы с использованием горячего воздуха, инфракрасного излучения, индукционного нагрева и тому подобные, осуществляемые в большинстве случаев. Температура горячей сушки может быть на нормальном уровне и может составлять примерно от 150 до 350°C как температура достижения максимума на стальном листе.

Лист из магнитной стали с изоляционным покрытием согласно изобретению можно избавлять от деформации, обусловленной штамповкой, например, осуществлением отжига для снятия напряжений. В качестве предпочтительной атмосферы отжига для снятия напряжений применяют атмосферу, в которой затруднено окисление железа, такую как атмосфера N2, газовая атмосфера DX (экзотермическая атмосфера) или тому подобное. В данном случае коррозионную стойкость можно дополнительно улучшить при помощи установления точки росы на высоком уровне, например, Tp: примерно от 5 до 60°C, для слабого окисления основной и торцевой поверхности. При этом температура отжига для снятия напряжений предпочтительно составляет от 700 до 900°C, более предпочтительно от 700 до 800°C. Предпочтительным является более длительный период времени поддержания температуры отжига для снятия напряжений и более предпочтительно не менее 2 часов.

Количество прочно удерживаемого изоляционного покрытия особенно не ограничено, но предпочтительно составляет примерно от 0,05 до 5 г/м2 на одну сторону.

Количество покрытия или общую массу сухого вещества изоляционного покрытия согласно изобретению можно определить по уменьшению массы после удаления покрытия посредством растворения в щелочи. Если масса покрытия мала, ее можно определить посредством использования стандартного образца с известной массой покрытия и измерения соотношения между интенсивностью Zr или Si, определенной методом флуоресцентной рентгеновской спектроскопии, и массой покрытия в соответствии с его составом, а также превращения интенсивности Zr или Si, полученной методом флуоресцентной рентгеновской спектроскопии, в массу покрытия в зависимости от состава покрытия на основании его калибровочной кривой. Когда количество покрытия составляет не менее 0,05 г/м2, изоляционные характеристики могут находиться в соответствии с требованиями коррозионной стойкости, при этом, если оно составляет не более 5 г/м2, не только улучшаются адгезионные характеристики, но также не возникает условий для вспучивания в ходе горячей сушки покрытия, и это не влечет за собой ухудшения способности к восприятию покровного слоя. Более предпочтительно оно составляет от 0,1 до 3,0 г/м2. Хотя изоляционные покрытия предпочтительно формировать на обеих сторонах стального листа, покрытие может быть сформировано только на одной стороне, в зависимости от назначения. В дополнение к этому покрытие формируют только на одной стороне, а другое изоляционное покрытие можно формировать на другой стороне, в зависимости от назначения.

Примеры

Несмотря на то что эффект изобретения будет конкретно описан на основе примеров, следующих ниже, изобретение не ограничено данными примерами.

Пример 1

Раствор для обработки получают посредством добавления соединения Zr и соединения Si, содержащего пластинчатый диоксид кремния, а также дополнительно производного азотной кислоты, силанового связывающего реагента, соединения фосфора и присадки к деионизированной воде вместе с органической смолой, поэтому данные компоненты изоляционного покрытия после высушивания представлены в таблицах 1-1 и 1-2. При этом концентрация, в которой компоненты добавляют к деионизированной воде, составляет 50 г/л.

Каждый из указанных растворов для обработки распределяют при помощи устройства для нанесения покрытий валиком на поверхности образца для испытания размером 150 мм шириной и 300 мм длиной, отрезанного от листа из магнитной стали [А230(JIS С2552 (2000))] 0,5 мм толщиной, высушивают в сушильной печи горячим воздухом при температуре горячей сушки (температуре, которая достигается в стальном листе), приведенной в таблицах 1-1 и 1-2, а затем позволяют охладиться до комнатной температуры для формирования изоляционных покрытий на обеих сторонах.

Результаты по коррозионной стойкости и стойкости к осыпанию, полученные для изготовленных таким образом листов из магнитной стали с полуизоляционными покрытиями, приведены в таблице 2.

Дополнительно изучены стойкость к царапанию после того, как стальные листы подвергают отжигу для снятия напряжений в атмосфере азота при 750°C в течение 2 часов, стойкость к царапанию, прилипанию, свариваемость TIG, штампуемость, водостойкость и внешний вид после отжига для снятия напряжений с целью получения результатов, также представленных в таблице 2.

Кроме того, типы соединений Zr показаны в таблице 3, типы соединений Si представлены в таблице 4, типы соединений фосфора и производных азотной кислоты показаны в таблице 5, типы силановых связывающих реагентов приведены в таблице 6 и типы органических смол представлены в таблице 7.

Кроме того, метод оценки каждого показателя является следующим.

<Коррозионная стойкость>

На образце для испытания проводят испытание во влажной камере (50°C, относительная влажность ≥98%), визуально наблюдают скорость образования красной ржавчины по истечении 48 часов и оценивают как долю площади.

(Критерии)

: доля площади красной ржавчины менее 5%

: доля площади красной ржавчины не менее 5%, но менее 15%

○: доля площади красной ржавчины не менее 15%, но менее 40%

Δ: доля площади красной ржавчины не менее 40%, но менее 60%

×: доля площади красной ржавчины не менее 60%

<Стойкость к осыпанию>

Условия испытания: полоса поверхности контакта с войлоком: 20 мм × 10 мм, нагрузка: 0,4 МПа (3,8 кг/см2), 100 циклов простого возвратно-поступательного движения на поверхности покрытия. По выполнении испытания визуально наблюдают царапины для оценки состояния шелушения и осыпания покрытия.

(Критерии)

: остаточная доля покрытия почти не наблюдается царапания

○: остаточная доля покрытия наблюдаются слабые царапины и незначительное осыпание

Δ: остаточная доля покрытия развивается абразивный износ покрытия и явно наблюдаются царапины и осыпание

×; остаточная доля покрытия доступность воздействия на стальную подложку, и осыпание порошка является интенсивным

<Стойкость к царапанию после отжига>

На поверхность образца, подвергнутого отжигу в условиях испытания в результате выдерживания в атмосфере N2 при 750°C в течение 2 часов, наносят царапины обрезанной кромкой стального листа для оценки степеней царапания и осыпания.3

(Критерии)

: почти не наблюдается появления царапания и осыпания

○: наблюдаются слабые царапины и незначительное осыпание

Δ: явно наблюдаются царапины и осыпание

×: дос