Дисперсный композиционный материал

Иллюстрации

Показать всеИзобретение относится к сварке, в частности к изготовлению порошков, используемых для плазменно-порошковой наплавки антифрикционных упрочняющих покрытий при изготовлении износостойких деталей. Дисперсный композиционный материал для наплавки антифрикционных покрытий на основе алюминиевой бронзы содержит, мас.%: 0,5-2,5 нанопорошка оксида алюминия с размером частиц 20-140 нм; порошок алюминиевой бронзы - остальное. Использование композиционного материала позволяет повысить твердость и износостойкость покрытий или сварных соединений. 7 ил., 2 табл.

Реферат

Изобретение относится к сварке и родственным процессам, в частности к изготовлению порошков, используемых для плазменно-порошковой наплавки антифрикционных упрочняющих покрытий при изготовлении износостойких деталей.

Известно традиционное использование порошков на основе бронзы при упрочнении деталей машин, например дисперсный упрочненный материал Cu-Al2O3, полученный методом внутреннего окисления порошка сплава меди с алюминием (Е.П. Данелия, В.Н. Розенберг. Внутриокисленные сплавы. - М.: Металлургия. 1978, 232 с.). Однако данный процесс получения порошка технологически сложен. Получаемое наплавленное покрытие обладает неплохим качеством, но недостаточно высокой твердостью, износостойкостью.

Известны композиционные материалы на основе меди для сварки и наплавки МНЖКТ5-1-0,2-0,2, БрКМц3-1, БрХНТ (ГОСТ 16130-90 Проволока и прутки из меди и сплавов на медной основе сварочные. Технические условия). Использование этих проволок недостаточно эффективно при наплавке деталей, поверхности которых подвергаются высоким механическим нагрузкам, так как наплавленные, с использованием вышеуказанных материалов поверхности имеют твердость, не превышающую 240 НВ, а также бериллиевых бронз, твердость которых составляет до 330 НВ после старения (315-320°C, 2-3 часа выдержки). Недостатком бериллиевой бронзы является токсичность при нанесении, высокая стоимость, а также необходимость последующей упрочняющей термической обработки, которая отрицательно влияет на свойства основного металла. Существует ряд крупногабаритных изделий, таких как бронзовые втулки экскаваторов ЭКГ-125, обладающие недостаточной твердостью, около 220 НВ и поэтому часто выходят из строя. Упрочняющее покрытие таких втулок ввиду значительных размеров выполнить технологически сложно или очень дорого.

Известен дисперсно-упрочненный материал на основе меди, применяемый для изготовления электроконтактных деталей, содержащий алюминий и углерод (Őp Nr. 400500, Kupferwerkstoff fur elektrisch leitende Verschleisstei'le. ŐΛ Nr. 1341/91 vom 08.07.1993). В ходе изготовления порошка путем размола смеси исходных компонентов в шаровой мельнице в воздушной среде и последующей температурно-деформационной обработки размола происходит образование ультрадисперсных частиц оксида и карбида алюминия, которые увеличивают твердость материала и положительно влияют на ресурс работы деталей, изготовленных с помощью такого материала. Однако ультрадисперсные частицы порошков материалов в основном имеют свойства самих химических материалов и не могут критическим образом влиять на изменение свойств материалов с их использованием.

Известно применение нанопорошков для получения наплавленных металлических антифрикционных покрытий, обладающих высокими физико-химическими свойствами (Г.Г.Крушенко. Нанотехнологии в конструкционных сплавах // Ультрадисперсные порошки, наноструктуры, материалы: получение, свойства, применение: Тр. научно-технич. конференции с международным участием. - V Старовские чтения. - Красноярск: Сибирский федеральный университет, КНЦ СО РАН. 2009. - С.268-272).

Например, известно введение небольшого количества (до 0,2%) наноразмерных частиц карбида вольфрама в металл, наплавленный с использованием электродугового и электрошлакового процессов (Соколов Г.Н., Лысак В.И., Трошков А.С, Зорин И.В., Горемыкина С.С., Самохин А.В., Алексеев Н.В., Цветков Ю.В. Модифицирование наплавленного металла нанодисперсными карбидами вольфрама. Физика и химия обработки материалов, 2009, №6, с.41-47). Порошок монокарбида вольфрама с размером частиц менее 0,1 мкм совместно с порошком никеля (99,9%) с размером частиц 50-80 мкм обрабатывали в планетарной мельнице. Получали никелевые гранулы, в которых содержалось около 30 масс.% нанокарбида. Полученный порошок вводили в порошковую проволоку и использовали для наплавки износостойких покрытий электродов, стержней и подобных изделий.

К недостаткам данного материала можно отнести то, что метод его получения позволяет повысить механические свойства сварных соединений и наплавок, однако в результате применения для модификации тугоплавких частиц карбидов они могут сохраняться в наплавленном металле, т.к. температура плавления карбида вольфрама 2870°C, а температура сварочной ванны при применении дуговых и плазменных источников теплоты не превышает 2300 К [Теория сварочных процессов: Учебник для вузов / А.В.Коновалов, А.С.Куркин, Э.Л.Макаров, В.М.Неровный, Б.Ф.Якушин; Под ред. В.М.Неровного. - М.: Изд-во МГТУ им. Н.Э.Баумана, 2007. - С.263-264], поэтому присутствие сверхтвердых частиц карбида вольфрама в наноструктурированном материале неизбежно и это, соответственно, приведет к снижению антифрикционных и изменению других свойств наплавленного металла.

Известно использование наночастиц в процессе модифицирования сварных соединений (Гущин Д.А. и др. Анализ и поиск перспективных направлений комплексного модифицирования металла сварных швов при автоматической сварке под флюсом мостовых металлоконструкций. - Современные решения обеспечения безопасности мостов. - Научные труды ОАО ЦНИИС. Вып.№261. - М. 2011, с.19-23), где в качестве основного состава использован тугоплавкий материал на основе титанового порошка.

Например, при сварке титанового сплава ОТН-1 проводится обработка ванны порошковой смесью наночастиц циркония размером 0,1 мкм - 0,3 масс.% и титанового порошка размером 0,6 мкм - остальное. Для повышения физико-механических свойств сварного соединения в порошковую смесь вводится модификатор в виде наночастиц Al2O3 дисперсностью 60-90 нм и углеродных трубок (таунит). Однако обработка тугоплавких соединений требует использования повышенных температур (например, в зоне сварки температура столба дуги превышает 6000°C), при которых возможно самовозгорание наночастиц. С целью предотвращения этого процесса наночастицы - модификаторы вводят в сварочную ванну в смеси с охлаждающим порошком (микрохолодильниками). При этом модифицирующая смесь приготовляется в специальных мельницах.

Такой процесс приготовления порошка для сварки с повышенными механическими свойствами сварного соединения технологически сложен и требует больших затрат.

Задачей предлагаемого изобретения является разработка композиционного порошкового материала на основе алюминиевой бронзы, позволяющего при его использовании значительно повысить твердость и износостойкость антифрикционных покрытий или сварных соединений и упростить технологию его приготовления и применения.

Поставленная задача решается за счет того, что предложен дисперсный композиционный материал на основе алюминиевой бронзы, включающий добавку модифицирующего нанопорошка оксида алюминия с размером частиц 20,0-140 нм при следующем соотношении компонентов, масс.%:

| нанопорошок оксида алюминия | 0,5-2,5 |

| порошок алюминиевой бронзы | остальное |

В данном решении впервые предложено добавлять в качестве модификатора нанопорошок оксида алюминия (Al2O3) в мелкодисперсную алюминиевую бронзу при получении композиционного материала для наплавки антифрикционного покрытия на различные детали, требующие повышенной твердости и износостойкости, не уступающие применению тугоплавких покрытий.

Разработка осуществлялась с целью установить оптимальное соотношение размера частиц и количества нанопорошка оксида алюминия как модификатора в составе бронзы, при котором достигается модифицирующее действие нанопорошка Al2O3, позволяющее получить максимально высокую твердость и износостойкость наплавляемого покрытия или прочность сварного соединения на уровне или превышающую твердость наплавки при использовании тугоплавких соединений.

В качестве алюминиевой бронзы использовали доступный технологичный материал - порошок алюминиевой бронзы ПГ-19М-01, имеющий химический состав, масс.%: Fe≤4,0; Al-8,5-10,5; Cu - остальное, грануляция порошка 40-100 мкм, твердость наплавленного слоя при использовании данного порошка в пределах 65-72 НВ.

В качестве модификатора выбрали нанопорошок оксида алюминия, изготовленный по ТУ 2133-001-7634032-2006 «Гидроксид алюминия - бемит», прокаленный в течение 2-х часов при температуре 200°C, размер кристаллитов ≈ 1000Å, удельная плотность не более 3,06 г/см3, удельная специфическая поверхность в пределах 10-400 м2/г.

Подготовку активированной смеси порошка алюминиевой бронзы и модифицирующего нанодисперсного порошка Al2O3 выполняли путем смешения их в планетарной мельнице, в которой происходит механохимическая обработка (активация) порошковой смеси, способствующая образованию прочных химических связей между наночастицами и частицами бронзы.

В результате совместной обработки в планетарной мельнице получали модифицированную металлокерамическую смесь в виде микрогранул, содержащую от 0,5 до 2,5% частиц нанопорошка Al2O3, остальное порошок алюминиевой бронзы ПГ-19-01.

Технологические режимы подготовки порошковой смеси для наплавки на основе различных марок алюминиевой бронзы приведены в таблице 1.

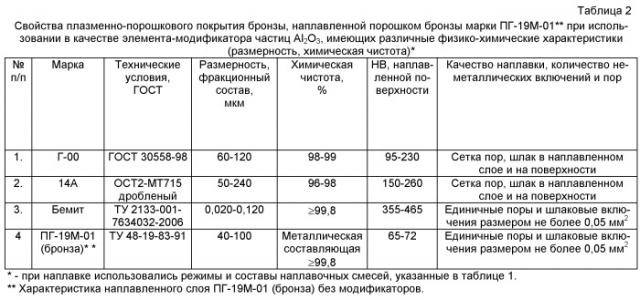

Были опробованы и другие марки составов модификатора на основе оксида алюминия, имеющие различные физико-химические характеристики. Однако технические характеристики, полученные с их использованием, позволили выявить, что для достижения требуемого результата они значительно уступают использованию оксида алюминия в виде бемита (таблица 2).

Количество модифицирующей Al2O3 добавки определяли путем плазменно-порошковой наплавки контрольных образцов на установке УПН-303, последовательно изменяя расход модифицирующей добавки в наплавляемом порошке. В качестве образцов служили ролики из стали 40Х после изотермической закалки в расплаве калиевой селитры. Изотермическую закалку производили при температуре 860°C с целью предотвращения деформации роликов.

Процесс наплавки выполняли на следующих режимах: постоянный ток обратной полярности, ток наплавки Iн=140А, напряжение при наплавке Up=30 B, скорость наплавки Vн изменяли от 10 до 18 м/ч, расход порошка (смеси порошков) Vп изменяли от 1,5 до 5 кг/ч, давление плазмообразующего газа Рплаз.=0,4 МПа, давление транспортирующего газа Ртран.=0,1 МПа. При этом в ходе выполнения плазменно-порошковой наплавки «В головной части ванны они (частицы порошка) плавятся под действием теплоты плазменной дуги, а в хвостовой - ускоряют охлаждение, действуя как микрохолодильники. В этом случае имеет место подстуживание ванны, уменьшается средняя температура и, что весьма важно, глубина проплавления основного металла. Нерасплавившиеся частицы могут становиться дополнительными центрами кристаллизации… Образование дополнительных центров кристаллизации измельчает структуру и придает ей разориентированный характер, что может способствовать улучшению эксплуатационных свойств наплавленного металла.» [Гладкий П.В., Переплетчиков Е.Ф., Рябцев И.А. Плазменная наплавка. - К.: «Екотехнологiя», 2007. - С.111-113.].

Изменения структур и твердости наплавленных образцов в зависимости от концентрации модифицирующей добавки нанопорошка оксида алюминия показаны на рисунках фиг.1-5. Твердость измеряли твердомером Микротвердомер ПМТ - 3 (нагрузка на алмазную пирамидку от 2 до 200 г.), погрешность ±4%.

Рисунки выполнены путем использования Цифровой фотокамеры COOLPIX 4500.

Показано, что твердость наплавленных образцов возрастает (изменяется) от 69 НВ просто бронзы без добавки до 465 НВ при добавке 2,5% Al2O3.

Показаны изменения структуры данных образцов при помощи металлографического рабочего микроскопа ММР-2Р (увеличение 100x-1000x).

На фиг.6 представлен график изменения твердости (НВ) при изменении концентрации нанодисперсного порошка Al2O3. График показывает, что повышение твердости происходит уже при 0,5% и с возрастанием концентрации до 2,5% повышается до 465 НВ, после чего кривая выходит на плато и затем снижается. Это доказывает, что увеличение концентрации более 2,5% нецелесообразно.

Благородя специфическим свойствам поверхности наночастиц, введение их в составы порошков в определенном размерном диапазоне придает материалам уникальные свойства. При введении в состав алюминиевой бронзы модифицирующей добавки оксида алюминия с размером частиц 20,0-140 нм происходит трансформация структуры наплавляемой алюминиевой бронзы в модифицированный субдисперсный раствор, обеспечивающий твердость покрытия до 589 НВ.

Проведенное электронно-микроскопическое исследование наночастиц Al2O3 показывает характеристику частиц, позволяющую обеспечить такую высокую твердость.

Измерение размеров частиц Al2O3, необходимых для приготовления нанопорошка - модификатора, проводилось по методу случайных секущих. Было измерено ~ 500 частиц. Средний размер частиц определялся по гистограмме (распределению частиц по размерам), представленной на фиг.7.

Микродифракционная картина, полученная с отдельной частицы, свидетельствует о том, что:

1) частица - это фаза α-Al2O3 (корунд), обладающая ромбоэдрической кристаллической решеткой (пространственная группа R3c) с параметрами a=0.4758 нм и c=1.2991 нм;

2) частица является монокристаллом, т.к. на микродифракционной картине присутствует только одна плоскость, а именно ( 7 ¯ .10.2) фазы Al2O3, и на темнопольном изображении эта частица «светится» целиком и равномерно.

Новый технический результат достигается вследствие:

1 - применения частиц Al2O3 наноразмерного диапазона в количестве 0,5-2,5 масс.% (эффект размерности);

2 - высокой чистоты и стабильности других параметров применяемого порошка Al2O3, гарантированного ТУ 2133-001-7634032-2006;

3 - уникальных свойств керамического материала Al2O3, таких как твердость - 9 по шкале Мооса (тверже Al2O3 только алмаз), низкий коэффициент трения, высокая коррозионная стойкость, высокая прочность, высокая ударная вязкость, низкая химическая активность;

4 - технологической простоты получения порошка модифицирующего материала;

5 - особенностей применения технологии плазменно-порошковой наплавки, при которой в головной части ванны частицы порошка плавятся под действием теплоты плазменной дуги, а в хвостовой - ускоряют охлаждение, действуя как микрохолодильники.

Изобретение нового модифицированного покрытия может быть использовано при упрочнении тяжело нагруженных и ответственных деталей машин, таких как, втулки подшипниковых узлов буровых долот, работающих на подшипниках скольжения, втулок, поршней гидроцилиндров, зубатых колес, плунжерных пар и других изделий, требующих повышенной твердости и износостойкости.

| Таблица 1 | ||||||

| Технологические режимы подготовки порошковой смеси для наплавки | ||||||

| № | Состав смеси | Режим механической активации | Твердость | |||

| п/п | порошков (масс.%) | направленной поверхности, НВ | ||||

| Бронза | БемитТУ2133-001-7634032-2006 прокаленный (Al2O3) | Гравитационное ускорение, G | Частота вращения, об/мин | Период активации, мин | ||

| Марка бронзы: ПГ-19М-01 (ТУ 48-19-383-91) | ||||||

| 1. | 100 | - | 20-30 | 200-300 | 25-30 | 65-72 |

| 2. | 99,5 | 0,5 | 20-30 | 200-300 | 25-30 | 128-144 |

| 3. | 99,0 | 1,0 | 20-30 | 200-300 | 25-30 | 185 - 234 |

| 4. | 98,0 | 2,0 | 20-30 | 200-300 | 25-30 | 245 - 295 |

| 5. | 97,5 | 2,5 | 20-30 | 200-300 | 25-30 | 355 -465 |

| Марка бронзы: ПР-НД42СР (ТУ 14-1-3997-85) | ||||||

| 1. | 100 | - | 20-30 | 200-300 | 25-30 | 200 |

| 2. | 99,5 | 0,5 | 20-30 | 200-300 | 25-30 | 225-246 |

| 3. | 99,0 | 1,0 | 20-30 | 200-300 | 25-30 | 298-224 |

| 4. | 98,0 | 2,0 | 20-30 | 200-300 | 25-30 | 325-342 |

| 5. | 97,5 | 2,5 | 20-30 | 200-300 | 25-30 | 476-589 |

| Марка бронзы: ПР-Бр08НСР (ТУ 14-127-309-01) | ||||||

| 1. | 100 | - | 20-30 | 200-300 | 25-30 | 120 |

| 2. | 99,5 | 0,5 | 20-30 | 200-300 | 25-30 | 167-188 |

| 3. | 99,0 | 1,0 | 20-30 | 200-300 | 25-30 | 234-286 |

| 4. | 98,0 | 2,0 | 20-30 | 200-300 | 25-30 | 281-304 |

| 5. | 97,5 | 2,5 | 20-30 | 200-300 | 25-30 | 307-365 |

Дисперсный композиционный материал для наплавки антифрикционных покрытий на основе алюминиевой бронзы, характеризующийся тем, что он содержит модифицирующую добавку нанопорошка оксида алюминия с размером частиц 20,0-140 нм при следующем соотношении компонентов, мас.%:

| нанопорошок оксида алюминия | 0,5-2,5 |

| порошок алюминиевой бронзы | остальное |