Тканая заготовка, с выполненными заодно целое с ней внеосевыми элементами жесткости

Иллюстрации

Показать всеТканая трехмерная заготовка, выполненная за одно целое, содержащая элементы жесткости, выполненные, по меньшей мере, в двух направлениях, созданная из текстильной ткани, содержащей первый, второй и, возможно, третий слой ткани. Нити вплетены над участком между первым и вторым слоями ткани, так что первый слой ткани может быть сложенным по отношению ко второму слою ткани. Дополнительные нити вплетены над участком между вторым и третьим слоями ткани, так что третий слой ткани может быть сложенным по отношению ко второму слою ткани. При складывании слоев текстильной ткани формируется трехмерная тканая заготовка, выполненная за одно целое и содержащая элементы жесткости, выполненные, по меньшей мере, в двух направлениях. 8 н. и 56 з.п. ф-лы, 23 ил.

Реферат

ПЕРЕКРЕСТНАЯ ССЫЛКА НА РОДСТВЕННУЮ ЗАЯВКУ

Настоящая заявка может быть рассмотрена относящейся к заявке на патент США №11/007,600, поданной 8 декабря 2004 г., и заявке на патент США №12/260,689, поданной 29 октября 2008 г., ссылка на которые означает, что их содержание полностью включено в текст настоящего описания.

ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится по существу к тканым заготовкам и, в частности, к тканым заготовкам, используемым в усиленных композитных материалах, которые могут быть вытканы гладкими и сложены в свою конечную форму, имеющей усиление по меньшей мере в двух направлениях.

ВКЛЮЧЕНИЕ ССЫЛКОЙ

Все патенты, патентные заявки, документы, ссылки, инструкции производителя, описания, технические требования к изделиям и технологические карты для любых упомянутых в настоящем описании изделий включены ссылкой в текст настоящего описания и могут быть использованы при реализации изобретения.

УРОВЕНЬ ТЕХНИКИ

В настоящее время широко распространено использование усиленных композитных материалов в производстве структурных компонентов, в частности, в таких областях применения, где необходимы такие характеристиками как малый вес, прочность, жесткость, термическая устойчивость, способность быть самоопирающимися и способность принимать требуемую форму. Такие компоненты используются, например, в авиационной, аэрокосмической отраслях промышленности, в искусственных спутниках и в сфере развлечений (например, в гоночных катерах и автомобилях) и в других сферах применения.

Обычно такие компоненты состоят из усиливающих материалов, встроенных в связующий материал. Усиливающий компонент может быть выполнен из материалов, таких как стекловолокно, углеродное волокно, керамическое волокно, арамид, полиэтиленовое волокно и/или других материалов, имеющих требуемые физические, термические, химические и/или другие свойства, среди которых основным является высокая прочность при нагрузках. Хотя использование таких усиливающих материалов, которые, в конечном счете, становятся составляющим элементом конечного компонента, требуемые характеристики усиливающих материалов, такие как очень высокая прочность, придаются конечному композитному компоненту. Обычно составляющие усиливающие материалы могут быть ткаными, вязаными или другим способом формованными в требуемых конфигурациях и формах для создания усиливающих заготовок. Обычно особое внимание уделяется обеспечению оптимального использования свойств, для получения которых были выбраны составляющие усиливающие материалы. Обычно такие усиливающие заготовки комбинируют с связующим материалом для формирования требуемых готовых компонентов или для создания производственного запаса для последующего производства готовых компонентов.

После того как создана требуемая усиливающая заготовка, к ней и внутрь заготовки может быть введен связующий материал, так что обычно усиливающая заготовка оказывается заключенной в связующем материале, и связующий материал заполняет щели между составляющими элементами усиливающей заготовки. Связующий материал может быть любым из широкого разнообразия материалов, таких как эпоксидная смола, полиэфир, бисмалеимид, виниловый эфир, керамическое волокно, углеродное волокно и/или другие материалы. Материалы, выбранные для использования в качестве связующего материала, могут быть или могут не быть такими же, как материал усиливающей заготовки, и могут иметь или могут не иметь сравнимые физические, химические, термические или другие свойства. Однако обычно они не будут выполнены из одних и тех же материалов или не будут иметь сравнимые физические, химические, термические или другие свойства, так как при использовании композитных материалов обычно на первом месте стоит объективное требование в получении в готовом изделии сочетания характеристик, которое невозможно получить путем использования одного составляющего материала. Затем комбинированные таким образом усиливающая заготовка и связующий материал могут быть отверждены и стабилизированы в одной операции путем термического твердения или другими известными способами, и затем подвергаются другим операциям изготовления требуемого компонента. Здесь важно отметить, что после такого отверждения, затвердевшие массы связующего материала очень сильно прилипают к усиливающему материалу (например, усиливающей заготовке). В результате нагрузка на конечный компонент, в частности, через связующий материал, действующий как клей между волокнами, может быть эффективно передана и перенесена составляющим материалом усиливающей заготовки.

Зачастую требуется производить компоненты в конфигурациях, отличающихся от простых геометрических фигур, таких как (по существу) пластины, листы, прямоугольник или квадрат и т.д. Для этого комбинируют основные геометрические фигуры с получением требуемых более сложных форм. Одна такая типичная комбинация получена соединением друг с другом усиливающих заготовок, изготовленных выше описанным способом, под углом (обычно под прямым углом). Обычно целями такого расположения усиливающих заготовок под углом является создание требуемой формы для формирования усиливающей заготовки, например, по меньшей мере, с одним торцом или одной перегородкой в форме буквы «Т» или для усиления конечной комбинации усиливающих заготовок и композитной структуры, которое создается против отклонения или ее разрушения под действием внешних сил, таких как нагрузка или растяжение. В любом случае стараются выполнить соединение между составляющими компонентами по возможности прочным. Заданная требуемая очень высокая прочность составляющих компонентов усиливающей заготовки, по существу слабость соединения, по существу становится «слабым звеном» в структурной «цепи».

Пример конфигурации перекрещивания раскрыт в патенте США №6,103,337, ссылка на который означает, что его содержание полностью включено в текст настоящего описания. В патенте раскрыто эффективное средство для соединения вместе двух усиливающих пластин в форме буквы «Т».

Для создания таких соединений в прошлом были сделаны разные другие предложения. Предлагалось формировать и отверждать элемент панели и расположенный под углом элемент жесткости отдельно друг от друга, причем элемент жесткости имеет одну контактную поверхность панели или на одном конце раздвоено с формированием двух расходящихся расположенных в одной плоскости поверхностей панели. Затем два компонента соединяются склеиванием контактной поверхности (поверхностей) элемента жесткости с контактной поверхностью другого компонента с использованием термореактивного клея или другого клеящего вещества. Однако когда прикладывается растяжение к отвержденной панели или поверхности композитной структуры, недопустимо низкие значения нагрузки вызывают «отслаивающие» силы, которые отделяют элемент жесткости от панели на стыке, так как эффективная прочность соединения определяется прочностью связующего материала, а не клея.

Использование металлических болтов или заклепок на стыке таких компонентов недопустимо, так как такие дополнительные элементы, по меньшей мере, частично разрушают и ослабляют целостность самих композитных структур, добавляют вес и привносят разности коэффициентов теплового расширения как между такими элементами, так и с окружающим материалом.

Другие способы решения данной проблемы основаны на концепции внедрения высокопрочных волокон в направлении поперек области соединения путем использования таких способов, как сшивание одного компонента с другим и расположение на сшивающей нити для включения таких усиливающих волокон внутрь и поперек места соединения. Один такой способ раскрыт в патенте США №4,331,495 и в выделенном патенте США №4,256,790. В данных патентах раскрыты соединения между первой и второй композитными панелями, выполненные из слоев склеенных волокон. Первая панель на одном конце раздвоена известным способом с формированием двух расходящихся находящихся в одной плоскости контактных поверхностей панели, которая соединена со второй панелью швами из девулканизированной гибкой композитной нити, проходящей сквозь обе панели. Далее панели и нить "совместно отверждают", т.е. отверждают одновременно. Другой способ улучшения прочности соединения раскрыт в патенте США №5,429,853. Однако данный способ похож на ранее описанные способы, потому что раздельно сконструированные отдельные компоненты соединяют вместе сшиванием третьей нити или волокна между двух. В зависимости от того, какой способ использован, конечная структура будет иметь относительно слабые соединения на стыках между отдельными участками, и требуются значительные трудозатраты для того чтобы подрезать и подбирать отдельные слои.

В то время как в уровне техники занимались улучшением структурной целостности усиленного композитного материала и достигли успеха, в частности, в случае, раскрытом в патенте США №6,103,337, существует потребность в улучшении или решении проблемы способом, отличающимся от использования клеящих веществ или механического соединения. В этом отношении, способ должен обеспечивать создание тканой трехмерной структуры с использованием специализированных машин. Однако на это требуются значительные расходы, и редко возникает желание приобрести ткацкий станок для создания одной структуры. Несмотря на это трехмерные заготовки, которые могут быть переработаны в усиленные волокнистые композитные материалы, хорошо подходят, потому что они обеспечивают повышенную прочность по сравнению с известными двухмерными слоистыми композитными материалами. Данные заготовки используются, в частности, в сферах применения, в которых требуется композитный материал для того чтобы нести горизонтальные нагрузки. Однако рассмотренные выше известные заготовки, ограниченные своей способностью выдерживать большие горизонтальные нагрузки, должны быть вытканы на ткацком станке в автоматизированном процессе и обеспечивать изменяющуюся толщину частей заготовки.

Еще один способ заключается в плетении двухмерной структуры и складывании ее в трехмерной форме, так что панель является интегрально жесткой, т.е. нити непрерывно переплетены между плоским основанием или частью панели и элементом жесткости. Пример двухмерной тканой структуры, сложенной в трехмерной форме, раскрыт в патенте США №6,874,543, ссылка на который означает, что его содержание полностью включено в текст настоящего описания. Усиленные волокнистые заготовки специфических структурных форм, такие как, например, имеющие поперечные сечения в форме буквы "Т", «I", "Н" или "п", могут быть вытканы на традиционном челночном ткацком станке, и в нескольких известных патентах раскрыт способ плетения таких структур (например, в патенте США №6,446,675 и в патенте США №6,712,099). Еще один способ конструирования усиленных панелей раскрыт в патенте США №6,019,138, ссылка на который означает, что его содержание полностью включено в текст настоящего описания. В патенте раскрыт способ формирования усиленных панелей с усиливающими элементами жесткости в обоих направлениях, в направлении основы и в направлении утка. Как описано, при использовании данного способа получают усиление в двух направлениях путем плетения, или простым вплетением высоких точек в часть панели заготовки. Однако все известные заготовки сконструированы, так что элементы жесткости имеют ориентацию или 0° или +/-90°.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Соответственно, существует потребность в выполненной заодно целое тканой заготовке, которая обеспечивает усиление по меньшей мере в двух направлениях, которая может быть выткана в одном процессе с использованием традиционного ткацкого станка без каких-либо специальных модификаций. В особенности, существует потребность в тканых заготовках с выполненными заодно целое внеосевыми элементами жесткости, в которых элементы жесткости ориентированы в направлении или расположены под углом, отличающимся от 0° или 90°, или внеосевые элементы жесткости сформированы в сочетании с элементами жесткости, ориентированными в направлениях 0° или 90°.

Благодаря настоящему изобретению исключаются рассматриваемые в известных структурах слабые соединения путем цельного переплетения поверхностного слоя и ребер жесткости, так что непрерывное волокно проходит поперек, по меньшей мере, некоторых стыков.

В одном типичном варианте реализации изобретения предложена тканая заготовка, выполненная заодно целое, содержащая элементы жесткости, выполненные по меньшей мере в двух направлениях, созданная из текстильной ткани основания. Структура содержит первый слой текстильной ткани, второй слой текстильной ткани и нити, вплетенные между первым слоем ткани и вторым слоем ткани, причем нити вплетены на протяжении участка между первым слоем ткани и вторым слоем ткани, и первый слой ткани сложен по отношению ко второму слою ткани, так что в заготовке сформирован первый внеосевой элемент жесткости. Первый слой ткани прорезан от верхней поверхности второго слоя ткани по меньшей мере на одном участке. Первая часть на первой стороне участка переплетения первого слоя ткани сложена вместе с первой частью на второй стороне участка переплетения первого слоя ткани для формирования внеосевого ребра жесткости в первом направлении. Кроме того, тканая заготовка может содержать третий слой текстильной ткани и нити, вплетенные между вторым слоем ткани и третьим слоем ткани, причем нити вплетены на протяжении участка между вторым слоем ткани и третьим слоем ткани, и третий слой ткани сложен по отношению ко второму слою ткани, так что в заготовке сформирован второй внеосевой элемент жесткости. Третий слой ткани прорезан от нижней поверхности второго слоя ткани, по меньшей мере, на одном участке. Первая часть на первой стороне участка переплетения третьего слоя ткани сложена с первой частью на второй стороне участка переплетения третьего слоя ткани для формирования внеосевого ребра жесткости во втором направлении.

Еще в одном типичном варианте реализации изобретения предложен усиленный волокнистый композитный материал, содержащий тканую заготовку, выполненную заодно целое, содержащую элементы жесткости, выполненные, по меньшей мере, в двух направлениях, созданную из текстильной ткани основания. Структура содержит первый слой текстильной ткани, второй слой текстильной ткани и множество нитей, вплетенных между первым слоем ткани и вторым слоем ткани, причем нити переплетены на протяжении участка между первым слоем ткани и вторым слоем ткани, и первый слой ткани сложен по отношению ко второму слоя ткани, так что в заготовке сформирован первый внеосевой элемент жесткости.

Еще в одном типичном варианте реализации изобретения предложена тканая заготовка, выполненная заодно целое и содержащая элементы жесткости, выполненные, по меньшей мере, в двух направлениях, созданная из текстильной ткани основания. Структура содержит первый слой текстильной ткани, второй слой текстильной ткани и множество нитей, вплетенных между первым слоем ткани и вторым слоем ткани в независимых участках, причем первый слой ткани сложен по отношению ко второму слою ткани, так что в заготовке сформирован первый элемент жесткости в первом направлении, и часть первого элементы жесткости сложена для формирования в заготовке второго элементы жесткости во втором направлении. Второй элемент жесткости является внеосевым. Первый слой ткани прорезан от верхней поверхности второго слоя ткани, по меньшей мере, на одном участке. Кроме того, тканая заготовка может содержать третий слой текстильной ткани и нити, вплетенные между вторым слоем ткани и третьим слоем ткани в независимых участках, причем третий слой ткани сложен по отношению ко второму слою ткани, так что в заготовке сформирован третий элемент жесткости в третьем направлении, и часть третьего элементы жесткости сложена для формирования в заготовке четвертого элементы жесткости в четвертом направлении, четвертый элемент жесткости является внеосевым. Третий слой ткани может быть прорезан от нижней поверхности второго слоя ткани, по меньшей мере, на одном участке.

Еще в одном типичном варианте реализации изобретения предложен усиленный волокнистый композитный материал, содержащий тканую заготовку, выполненную заодно целое содержащую элементы жесткости, выполненные, по меньшей мере, в двух направлениях, созданная из текстильной ткани основания. Структура содержит первый слой ткани, второй слой ткани и множество нитей, вплетенных между первым слоем ткани и вторым слоем ткани в независимых участках, причем первый слой ткани сложен по отношению ко второму слою ткани, так что в заготовке формируется первый элемент жесткости в первом направлении, и часть первого элемента жесткости сложена для формирования в заготовке второго элемента жесткости во втором направлении, второй элемент жесткости является внеосевым.

Еще в одном типичном варианте реализации изобретения предложен способ формирования тканой заготовки, выполненной заодно целое, согласно которому обеспечивают, по меньшей мере, два слоя текстильной ткани, переплетают нити первого слоя ткани с нитями второго слоя ткани, первый слой ткани может быть сложенным по отношению ко второму слою ткани, прорезают часть первого слоя ткани от верхней поверхности второго слоя ткани и складывают часть первого слоя ткани по отношению ко второму слою ткани для формирования в заготовке первого внеосевого элемента жесткости. Кроме того, способ может содержать этапы складывания первой части на первой стороне участка переплетения первого слоя ткани вместе с первым участком на второй стороне участка переплетения первого слоя ткани для формирования внеосевого ребра жесткости в первом направлении. Кроме того, способ может содержать этапы переплетения нитей третьего слоя ткани с нитями второго слоя ткани, третий слой ткани может быть сложенным по отношению ко второму слою ткани, прорезания части третьего слоя ткани от нижней поверхности второго слоя ткани и складывания части третьего слоя ткани по отношению ко второму слою ткани для формирования в заготовке второго внеосевого элемента жесткости. Первая часть на первой стороне участка переплетения третьего слоя ткани может быть сложена вместе с первой частью на второй стороне участка переплетения третьего слоя ткани для формирования внеосевого ребра жесткости во втором направлении.

Еще в одном типичном варианте реализации изобретения предложен способ формирования усиленного волокнистого композитного материала, согласно которому формируют тканую заготовку, выполненную заодно целое, путем обеспечения, по меньшей мере, двух слоев текстильной ткани, переплетают нити первого слоя ткани с нитями второго слоя ткани, первый слой ткани может быть сложенным по отношению ко второму слою ткани, прорезают часть первого слоя ткани от верхней поверхности второго слоя ткани и складывают часть первого слоя ткани по отношению ко второму слою ткани для формирования в заготовке первого внеосевого элемента жесткости.

Еще в одном типичном варианте реализации изобретения предложен способ формирования тканой заготовки, выполненной заодно целое, согласно которому обеспечивают, по меньшей мере, два слоя текстильной ткани, переплетают нити первого слоя ткани с нитями второго слоя ткани в независимых участках, первый слой ткани может быть сложенным по отношению ко второму слою ткани, прорезают часть первого слоя ткани от верхней поверхности второго слоя ткани и складывают часть первого слоя ткани по отношению ко второму слою ткани, так что в заготовке сформирован первый внеосевой элемент жесткости в первом направлении, и часть первого элемента жесткости складывают для формирования в заготовке второго элемента жесткости во втором направлении, второй элемент жесткости является внеосевым. Кроме того, способ может содержать этапы переплетения нитей третьего слоя ткани с нитями второго слоя ткани в независимых участках, третий слой ткани может быть сложенным по отношению ко второму слою ткани, прорезают часть третьего слоя ткани от верхней поверхности второго слоя ткани и складывают часть третьего слоя ткани по отношению ко второму слою, так что в заготовке сформирован третий элемент жесткости в третьем направлении, и складывают часть третьего элемента жесткости для формирования в заготовке четвертого элемента жесткости в четвертом направлении, четвертый элемент жесткости является внеосевым.

Еще в одном типичном варианте реализации изобретения предложен способ формирования усиленного волокнистого композитного материала, согласно которому формируют тканую заготовку, выполненную заодно целое, путем обеспечения, по меньшей мере, двух слоев текстильной ткани, переплетают нити первого слоя ткани с нитями второго слоя ткани в независимых участках, первый слой ткани может быть сложенным по отношению ко второму слою ткани, прорезают часть первого слоя ткани от верхней поверхности второго слоя ткани и складывают часть первого слоя ткани по отношению ко второму слою ткани, так что в заготовке сформирован первый элемент жесткости в первом направлении, и часть первого элемента жесткости складывают для формирования в заготовке второго элемента жесткости во втором направлении, второй элемент жесткости является внеосевым.

В то время как сделана ссылка на тканые заготовки с внеосевыми элементами жесткости, настоящий способ может быть использован для изготовления заготовок любой формы, таких как, например, тканых заготовок, выполненных в форме букв "Н" или "I".

Настоящий способ может быть использован для плетения тканых заготовок с элементами жесткости разной толщины или с разной высоты, которые могут быть расположенными параллельно друг другу или расположенными под углом друг к другу. Заготовка может быть выткана с использованием любого традиционного рисунка для волокна основы, т.е. переплетения слой - к - слою, переплетения под углом в направлении толщины, ортогонального и т.д. В то время как предпочтительным является углеродное волокно, изобретение применимо по существу к любому типу волокон.

Характеризующие изобретение разные признаки новизны указаны в прилагаемой формуле изобретения, являющейся частью настоящего описания. Для лучшего понимания изобретения, его рабочих преимуществ и специфических целей, достигаемых благодаря его использованию, сделана ссылка на текстовый материал, в котором предпочтительные, но не ограничивающие, варианты реализации изобретения приведены в иллюстративных целях, и на прилагаемые чертежи, на которых одинаковые элементы обозначены одинаковыми номерами.

Термины «содержащий» и «содержит», используемые в настоящем описании, могут означать то же самое, что и термины «включающий в себе» и «включает в себя» или могут иметь значение, данное для этих терминов в Патентном Законе США. Термины «по существу содержащий» или «содержит по существу», используемые в формуле изобретения, имеют значение, данное для этого термина в Патентном Законе США. Другие аспекты изобретения описаны или очевидны из последующего описания (в пределах объема изобретения).

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Прилагаемые чертежи, присоединенные для лучшего понимания изобретения, являются неотъемлемой частью настоящего описания. На представленных чертежах проиллюстрированы различные варианты реализации изобретения, которые вместе с описанием служат для объяснения принципов изобретения. На чертежах:

на фиг. 1 изображена фотография тканой заготовки согласно одному аспекту изобретения;

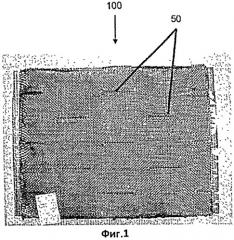

на фиг. 2 изображена фотография тканой заготовки, которая прорезана и сложена, согласно одному аспекту изобретения;

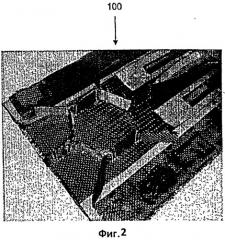

на фиг. 3 изображена выполненная в натуральную величину бумажная модель заготовки, изображенной на фиг. 2;

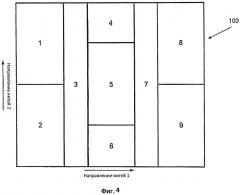

на фиг. 4 изображен схематический вид тканой заготовки согласно одному аспекту изобретения;

на фиг. 5 изображен схематический вид тканой заготовки согласно одному аспекту изобретения;

на фиг. 6 изображен схематический вид тканой заготовки согласно одному аспекту изобретения;

на фиг. 7-15 изображены поперечные сечения тканой заготовки согласно одному аспекту изобретения;

на фиг. 16-18 изображены схематические виды тканой заготовки согласно одному аспекту изобретения;

на фиг. 19а-19b изображены выполненные в натуральную величину бумажные модели тканой заготовки согласно одному аспекту изобретения;

на фиг. 20а-20с изображены фотографии тканой заготовки согласно одному аспекту изобретения;

на фиг. 21а-21d изображены фотографии тканой заготовки согласно одному аспекту изобретения;

на фиг. 22а-22b изображены выполненные в натуральную величину бумажные модели тканой заготовки согласно одному аспекту изобретения;

на фиг. 23 изображен схематический вид тканой заготовки согласно одному аспекту изобретения.

ПОДРОБНОЕ ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ВАРИАНТОВ РЕАЛИЗАЦИИ ИЗОБРЕТЕНИЯ

В настоящем описании раскрыты несколько способов для плетения усиленной волокнистой заготовки, которая может быть переработана в композитный компонент, содержащий поверхностный слой со встроенными элементами жесткости, выполненными во множестве направлений. Раскрытые в настоящем описании типы структур могут быть использованы в аэрокосмических структурах, таких как, например, панели крыльев самолета, панели фюзеляжа, рулевая поверхность. Один из способов согласно одному типичному варианту реализации особенно хорошо подходит для случая, в котором элементы жесткости формируют шестиугольники, обеспечивающие усиление в направлениях 0°, -60° и +60°, и еще один способ согласно еще одному типичному варианту реализации хорошо подходит для обеспечения усиления практически в любом направлении, т.е. элементы жесткости могут быть сформированы практически в любом направлении. Второй способ будет описан для двух случаев: 1) для случая, в котором элементы жесткости формируют шестиугольники (т.е. усиление в направлениях 0°, -60° и +60°), и 2) для случая, в котором элементы жесткости расположены в направлениях ±45°. Кроме того, данный второй случай подходит для более сложных компонентов, таких как двутавровые профили или каналы, в которых лишь часть структуры требует внеосевое усиление; например, ребро двутаврового профиля.

Оба способа преодолевают одно из основных ограничений трехмерных тканых поверхностей, а именно, то, что они обеспечивают усиление только в направлениях 0° и 90°. Данная конфигурация является относительно слабой, когда она нагружена в поперечном сдвиге. Добавление ребер жесткости в направлениях ±45° обеспечивает дополнительный путь нагружения для передачи этого поперечного сдвига, посредством этого увеличивая жесткость и прочность структуры. Случаи усиления в направлениях 0°, -60° и +60°, с другой стороны, создают квази- изотропное придание жесткости в плоскости поверхностного слоя. Оба способа основаны на обмене положениями пар волокон основы и утка так, как они переплетаются в ткани. Однако, например, в первом способе волокна только меняют положения в одном направлении.

Теперь обратимся к чертежам, на фиг. 1 и 2 изображены фотографии типичной заготовки, сформированной с использованием выше упомянутого способа. На фиг. 1 изображена заготовка 100 на стадии ткани, выходящей из ткацкого станка, и на фиг. 2 изображена та же самая заготовка после того, как поверхностный слой ткани прорезан, и заготовка 100 сложена в своей окончательной форме. Места, в которых волокна утка меняют положения 50, можно видеть на фиг. 1 как ряд коротких горизонтальных линий.

Ткань на этих фотографиях содержит, например, четыре переплетенных слоя и один поверхностный слой. Поверхностный слой может формировать элементы жесткости, и переплетенные слои могут формировать поверхностный слой. Некоторые волокна утка в поверхностном слое, например, меняются положениями с волокнами утка во втором поверхностном слое, посредством этого прикрепляя поверхностный слой к поверхности. Расстояние между волокнами утка может быть подобрано, так что элементы жесткости формируют правильный шестиугольник, когда поверхностный слой прорезан и сложен. Соответственно, изобретение согласно одному типичному варианту реализации может быть тканой заготовкой для основания с выполненными заодно целое боковыми стенками в форме шестиугольника.

Целью настоящего изобретения является плетение заготовки одной детали, содержащей основание с выполненными заодно целое боковыми стенками, которые могут быть сформированы в шестиугольник. Боковые стенки содержат два слоя ткани, которые сложены, для того чтобы быть перпендикулярными основанию. На фиг. 3 изображена выполненная в натуральную величину бумажная модель повторяющегося сегмента 25 заготовки 100. Следует заметить, что между основанием и боковыми стенками на двух из шести сторон каждого шестиугольника проходит непрерывное волокно.

Заготовка 100 разделена на участки 1-9, как изображено на фиг. 4. Направление 1 волокна может быть выровнено или с утком, или с основой, но боковые стенки, которые целиком соединены с основанием, всегда будут параллельными направлению 1 нитей. Заготовка 100 содержит, по меньшей мере, два слоя, например, слой 1 и слой 2, как изображено на фиг. 5. Волокна в направлении 1 всегда остаются полностью внутри одного слоя, но волокна в направлении 2 периодически переходят от одного слоя к следующему в точках пересечения между некоторыми участками. Это является полезным для образования различных групп волокон в направлении 2, как изображено на фиг. 5. Волокна в направлении 2 в группе А вплетены в слой 1 на участке 1 и в слой 2 на участке 2. Подобным образом, волокна в направлении 2 в группе В вплетены в слой 1 на участке 2 и в слой 2 на участке 1. Подобные отношения держатся для волокон в направлении 2 в группах Е и F, I и J. В отличие от этого, волокна в направлении 2 в группах С и G всегда переплетаются в слое 1, и волокна в направлении 2 в группах D и Н всегда переплетаются в слое 2.

Типичная конфигурация волокон согласно одному варианту реализации настоящего изобретения изображена на фиг. 6. В иллюстративных целях, направление 1 обозначает направление основы, а направление 2 обозначает направление утка. Ряд поперечных сечений изображены для объяснения положений разных волокон на каждом участке. Плоскостное положение каждого поперечного сечения изображено на фиг. 6. Как можно видеть, поперечные сечения проиллюстрированы в парах (т.е., например, A1-A1 и А2-А2), так что все волокна основы, которые должны быть зафиксированными во всех волокнах утка, могут быть разделены на две группы.

Например, на фиг. 7 изображены положения поперечных сечений в направлении толщины в направлении утка. Кружками обозначены волокна 60 утка, проходящие перпендикулярно к наблюдателю, и непрерывными линиями обозначены волокна 80 основы. Кроме того, на фиг. 7 изображено, что в заготовке, например, четыре слоя. Слой 1 содержит один слой ткани, который не меняет положение с любым другим слоем в данном особенном поперечном сечении, однако, происходит обмен в других поперечных сечениях. Слои 2, 3 и 4 фактически взаимосвязанные. Слои 2 и 4 добавлены просто для того чтобы показать, каким образом может быть построена толщина основания, однако, они необязательны для реализации изобретения.

На фиг. 8 изображены положения поперечных сечений в направлении толщины в направлении основы. Кружками обозначены волокна 80 основы, проходящие перпендикулярно к наблюдателю, и непрерывными линиями обозначены волокна 60 утка. На фиг. 9 изображены поперечные сечения А-А в направлении основы. Волокно 80 основы в слое 1 является непрерывной поперек всех участков во всех поперечных сечениях в направлении основы. Данные волокна основы при сложении становятся продольными волокнами в боковых стенках. Кроме того, волокно 80 основы в слоях 1, 3 и 4 непрерывная поперек всех участков во всех поперечных сечениях в направлении основы. Специалисту в данной области может быть очевидным, что могут быть добавлены дополнительные слои для увеличения толщины основания.

Похожие поперечные сечения В-В, С-С и D-D изображены на фиг. 10-12, соответственно. Отличия между поперечными сечениями с А-А по D-D заключаются в относительных положениях волокон 60 утка в слоях 1 и 3. Однако следует заметить, что волокна 60 утка в слоях 1 и 3 не меняют слои на участках 3 и 7.

Поперечные сечения в направлении утка изображены на фиг. 13-15. Волокна 60 утка в слоях 2 и 4 остаются в одном слое на всех поперечных сечениях в направлении утка. Ссылаясь на столбец 1 в направлении утка для сечения Е-Е наверху фиг. 13, волокна 60 утка на участке 1 вплетаются в слой 3 на участке 2. Волокна 60 утка в слое 3 на участке 1 вплетаются в слой 1 на участке 2. Волокна 60 утка в слое 1, в конце концов, становятся поперечными волокнами по отношению к продольному направлению ребер жесткости, в боковых стенках.

Как упоминалось ранее, волокна 60 утка на участках 3 и 7 не переплетаются между слоями. Это изображено на фиг. 14 для участка 3. На фиг. 15 изображено, как волокна 60 утка в слоях 1 и 3 меняются положениями по мере того, как они переходят от участка 4 к участку 5 и участку 6. Поперечные сечения для участка 7 и объединенных участков 8 и 9 не изображены, но они являются сравнимыми с поперечными сечениями для участка 3 и объединенных участков 1 и 2, соответственно.

Согласно одному типичному варианту реализации изобретения в заготовке 100 выполнен ряд длинных узких разрезов для того чтобы открыть боковые стенки. На первом этапе в слое 1 делают продольные длинные узкие разрезы (в направлении основы) на местах, показанных на фиг. 16 стрелками 1, вдоль соответствующей пунктирной линии. На втором этапе делают ряд поперечных длинных узких разрезов между выше упомянутыми продольными разрезами. Эти разрезы показаны на фиг. 16 стрелками 2 вдоль соответствующей пунктирной линии. Другой ряд продольных длинных узких разрезов выполнен на местах, показанных на фиг. 16 стрелками 3, вдоль соответствующей пунктирной линии.

Затем формируют непрерывные боковые стенки путем складывания двух половин слоя 1, так что они становятся перпендикулярными к основанию, как изображено на фиг. 17. Однако эти боковые стенки будут прикреплены к основанию только в точках пересечения участков 1 и 2, 4 и 5, 5 и 6, 8 и 9. Участки боковой стенки, которые не прикреплены к основанию, в точности имеют точную длину для формирования остальных боковых стенок шестиугольника, как изображено на фиг. 18. Согласно одному типичному варианту реализации изобретения каждая боковая стенка будет содержать два слоя ткани.

Выполненная в натуральную величину бумажная модель заготовки 100 согласно данному варианту реализации изображена на фиг. 19а в том виде как она выткана. Участки 1-2, 4-6 и 8-9 представляют группы волокон утка, которые меняют положения между двумя слоями, и участки 3 и 7 представляют группы волокон утка, которые только вплетены в верхний слой. На фиг. 19b изображена та же самая заготовка 100 после того, как выполнены разрезы, и заготовка сложена. На фиг. 19b легко можно увидеть шестиугольную форму боковых стенок.

Следовательно, согласно данному варианту реализации тканая заготовка, выполненная заодно целое, содержащая элементы жесткости, выполненные, по меньшей мере, в двух направлениях, создана из текстильной ткани основания. Структура ткани содержит первый слой текстильной ткани, второй слой текстильной ткани и множество нитей, вплетенных между первым слоем ткани и вторым слоем ткани в отдельных участках. Первый слой ткани прорезан и сложен по отношению ко второму слою ткани, так что в заготовке сформировано первый элемент жесткости в первом направлении, и часть первого элемента жесткости сложена для формирования в заготовке второго элемента жесткости во втором направлении, второй элемент жесткости является внеосевым. Кроме того, тканая заготовка может содержать третий слой ткани, и некоторые нити могут быть вплетенными между вторым слоем ткани и третьим слоем ткани в отдельных участках. Третий слой ткани прорезан и сложен по отношению ко второму слою ткани, так что в заготовке сформирова