Способ сушки зерна

Иллюстрации

Показать всеСпособ сушки зерна включает обработку зерна во вращающемся барабане с использованием озоновоздушной смеси. Скорость вращения барабана устанавливают от 0,9 до 0,95 от критической угловой скорости, концентрацию озона устанавливают 200-250 мГ/м3. Барабан заполняют зерном до значения 0,5 LR2, где L - длина барабана, R - внутренний радиус барабана. Изобретение обеспечивает повышение эффективности процесса обработки зерна. 1 пр., 5 ил.

Реферат

Изобретение относится к способам послеуборочной сушки зерна и других сельскохозяйственных культур.

Известно, что после уборки зерно, особенно при неблагоприятных погодных условиях, необходимо подвергать сушке для удаления излишней влаги. Для лучшей сохранности зерна пшеницы и ржи влажность их не должна превышать 13-13,5%. Для других культур значение влажности несколько отличается от вышеприведенного значения. Сушка зерна является весьма энергоемким процессом - на каждую тонну высушенного зерна затрачивается до 10 кг жидкого топлива. Для сокращения затрат энергии предложено несколько методов интенсификации процесса сушки.

Наиболее часто применяют термический способ сушки вентилированием слоя зерна подогретым воздухом (Малинин Н.И. Энергосберегающая сушка зерна. Изд. «Колос», 2004 г.).

Известен способ интенсификации сушки зерна путем обработки озоновоздушной смесью в стационарном слое и технические средства для этой цели (а.с. СССР №1095899 МКИ A01F 25/08, 1984 г.). Данный способ обеспечивает ускорение процесса сушки и одновременно значительное энергосбережение.

Известный способ сушки имеет недостатки, основные из которых:

- неравномерность распределения озона по высоте слоя;

- обработка озоновоздушной смесью слоя в течение всего времени сушки, из-за чего длительность процесса достигает десятков часов.

Наиболее близким к предлагаемому изобретению является способ обработки семян сельскохозяйственных культур (патент РФ №2248111, кл. A01C 1/00, 20.03.2005, бюл. из. №8 2005 г.). По этому способу обработку проводят в барабанной сушилке, вращающейся со скоростью 120-150 об/мин с подачей озоновоздушной смеси с концентрацией озона 10-80 мГ/м3, причем озоновоздушную смесь подают в движущийся слой зерна.

Указанный способ также имеет недостатки, основной из которых - недостаточная эффективность обработки зерна, заключающаяся в том, что при определенных размерах сушильного барабана и указанных скоростях вращения его обрабатываться будет только поверхностный слой зерна.

Задачей предлагаемого изобретения является повышение эффективности процесса обработки за счет выбора оптимальной скорости вращения барабана с учетом его диаметра. В результате использования предлагаемого способа обеспечивается равномерность, и быстрота обработки зерна, и, тем самым, значительное энергосбережение.

Вышеуказанный технический результат достигается тем, что в предлагаемом способе сушку зерна, включающую обработку зерна во вращающемся барабане с использованием озоновоздушной смеси, проводят при скорости вращения барабана от 0,9 до 0,95 от критической угловой скорости, а концентрацию озона устанавливают 200-250 мГ/м3 в течение нескольких первых минут обработки, при этом барабан заполняют зерном до значения 0,5 L R2, где L - длина барабана, R - внутренний радиус барабана.

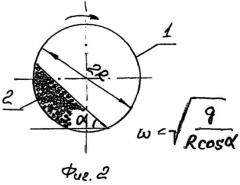

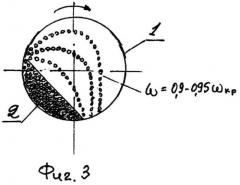

Барабан сушилки вращают с такой скоростью, чтобы каждый внешний слой отрывался от основной зерновой массы и, за счет силы тяжести, падал на дно барабана через озоновоздушный слой по самой длинной траектории. Скорость вращения барабана не должна превышать того значения, когда центробежная сила превысит силу тяжести, и все зерно будет прижато к внутренней поверхности барабана - так называемая критическая скорость. В таком случае контакт с озоном у зерновой массы будет недостаточным.

В предлагаемом способе сушку зерна осуществляют следующим образом. Внутрь барабана направляют зерно и подают озоновоздушную смесь. При вращении барабана зерно, за счет сил трения, будет подниматься вверх до тех пор, пока сила тяжести не превысит их значение. В поперечном сечении барабана зерно примет форму, с одной стороны ограниченную внутренней поверхностью барабана, а с другой - конусом с углом естественного откоса у основания. Внутренние слои зерна в контакт с озоном не вступают. По мере увеличения скорости вращения барабана зерна верхнего слоя начнут, за счет действия центробежной силы, отрываться от него и падать вниз на дно барабана, контактируя с озоном. С дальнейшим увеличением скорости траектория падения будет все более увеличиваться и контакт зерна с озоном возрастет. Еще при большей скорости зерно будет прижато центробежной силой к внутренней поверхности барабана, и обработка озоновоздушной смесью зерна будет нарушена. После нескольких минут обработки подачу озоновоздушной смеси прекращают, а сушку зерна осуществляют обычным образом.

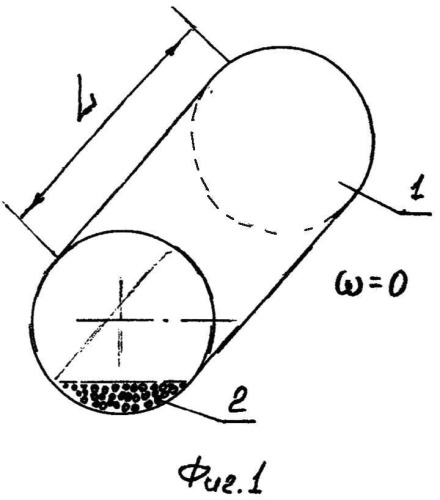

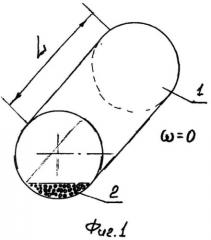

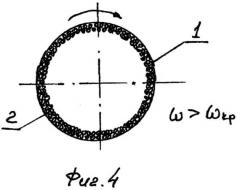

Предлагаемый способ сушки зерна поясняют фиг.1, 2, 3 и 4. На фиг.1 представлен поперечный разрез барабана 1 и положение зерна 2 при отсутствии вращения ω=0, на фиг.2 - положение зерна при вращении барабана при ω min = g R cos α . На фиг.3 - положение зерна при скорости вращения барабана меньше критической и траектории движения отдельных зерен. На фиг.4 показано положение зерна при скорости вращения барабана больше критической.

Угловая скорость вращения барабана ω=2πn/60,

где n - скорость вращения барабана в об/мин;

Сила тяжести, действующая на зерно Fт=mg.

Центробежная сила, действующая на отдельное зерно в поверхностном слое Fц=mω2R.

Сила, отрывающая внешний слой зерна от основной массы равна

Fотр=F/cosα=mg/cosφ.

Минимальная скорость вращения барабана ω min = g R cos α

Критическая скорость вращения барабана, когда зерно будет прижиматься центробежной силой к внутренней поверхности барабана при codα=1

ω к р = g R

Рекомендуемая скорость вращения барабана 0,9-0,95 от ωкр.

Таким образом, при вращении барабана с указанной угловой скоростью внешний слой зерна будет отрываться от основной массы и падать через озоновоздушный слой на дно сушильного барабана, а скорость и траектория движения будут обеспечивать требуемое время контакта зерна с озоном. Очередной слой с изменением положения барабана будет замещать внешний, и процесс будет повторяться. При этом для увеличения времени контакта общий объем зерна в барабане не должен превышать значения 0,5 L R2, где L - длина барабана, т.е. объем барабана наполнен зерном примерно на 1/6.

В зависимости от целей проведения операции - предпосевная обработка, обеззараживание зерна или интенсификации сушки его, обеззараживание или дезинсекция, концентрация озона в озоновоздушной смеси и время пребывания в барабане может быть изменено.

На фиг.5 представлены диаграммы сравнения результатов сушки семян пшеницы - влажность исходная и конечная (опыт и контроль).

Время обработки озоном должно быть таким, чтобы озон мог продиффундировать внутрь зерна. В таком случае, для сокращения времени диффузии концентрацию озона в озоновоздушной смеси необходимо увеличить до 200-250 мГ/м3.

Новым является то, что обработку озоном зерна или другого материала осуществляют со скоростью вращения сушильного барабана в зависимости от его диаметра.

Конкретный пример выполнения способа. Производили обработку зерна с целью интенсификации сушки в барабанной сушилке диаметром 200 мм. Скорость вращения регулирования от 40-80 об/мин. Озоновоздушную смесь подавали в барабан с концентрацией от 100 до 250 мГ/м3. Время обработки составляло 1, 2 и 3 минуты. Время сушки составляло 4 часа. Периодически (каждые полчаса) отбирались пробы для проведения анализов. На фиг.5 представлены диаграммы сушки зерна, полученные при проведении опытов.

Таким способом можно вести предпосевную обработку зерна и других культур, обеззараживание озоном комбикормовых смесей и других материалов, не опасаясь недостаточного или чрезмерного воздействия озона при обработке, что существенно снижает затраты на проведении процесса сушки и обработки.

Способ сушки зерна, включающий обработку зерна во вращающемся барабане с использованием озоновоздушной смеси, отличающийся тем, что скорость вращения барабана выбирают от 0,9 до 0,95 от критической угловой скорости, концентрацию озона устанавливают 200-250 мГ/м3, при этом барабан заполняют зерном до значения 0,5 LR2, где L - длина барабана, R - внутренний радиус барабана.