Толстостенная сварная стальная труба с превосходной низкотемпературной ударной вязкостью, способ изготовления толстостенной сварной стальной трубы с превосходной низкотемпературной ударной вязкостью, и стальная пластина для изготовления толстостенной сварной стальной трубы

Иллюстрации

Показать всеИзобретение относится к получению толстостенной сварной стальной трубы с толщиной стенки от 25 до 45 мм, имеющей превосходную низкотемпературную ударную вязкость. Труба сформирована из основного материала стальной пластины, свернутой в трубообразную форму и сваренной шовной сваркой с формированием сварного шва и крупнозернистой зоны термического влияния (ЗТВ), при этом основной материал стальной пластины имеет следующий химический состав, мас.%: С от 0,03 до 0,085, Mn от 1,45 до 1,85, Ti от 0,005 до 0,020, Nb от 0,005 до 0,050, О от 0,0005 до 0,005, Si 0,15 или менее, Al 0,015 или менее, Р 0,02 или менее, S 0,005 или менее, Mo 0,20 или менее, Fe и неизбежные примеси - остальное. Структура металла основного материала стальной пластины состоит из феррита с долей площади от 30 до 95%, мартенсит, бейнит и мартенситно-аустенитный компонент (МА) остальное, а в структуре металла крупнозернистой ЗТВ доля площади зернограничного феррита составляет 1,5% или более, общая доля площади зернограничного феррита и внутризеренного феррита составляет не менее 11%, но не более 90%, доля площади МА составляет 10% или менее, и остальное количество составляет бейнит. 3 н. и 10 з.п. ф-лы, 10 ил., 4 табл., 1 пр.

Реферат

[Область техники, к которой относится изобретение]

[0001] Настоящее изобретение относится к толстостенной сварной стальной трубе с превосходной низкотемпературной ударной вязкостью, пригодной для трубопровода для транспортирования сырой нефти и природного газа, или тому подобного.

[Уровень техники]

[0002] Стальная труба для трубопровода, используемого для магистрального трубопровода, по которому транспортируют сырую нефть и природный газ на большое расстояние, требует достижения повышенной прочности или толщины для эффективной транспортировки. Для повышения прочности стали является эффективным использование бейнита, и были разработаны высокопрочные сварные стальные трубы с классом прочности Х80 и выше согласно спецификации Американского Нефтяного Института (API).

[0003] В ситуации, когда увеличивают толщину стенки стальной трубы для трубопровода, возникает проблема снижения ударной вязкости в зоне сварного шва, в частности в зоне теплового влияния при сварке (Зона Термического Влияния (далее «HAZ»)). В случае, когда толстую пластину сворачивают в трубообразную форму с использованием UO-технологии, и кромочные участки толстой пластины сводят встык для создания линейного сварного шва, используют дуговую сварку под флюсом с большой величиной подвода энергии. При вышеуказанной дуговой сварке под флюсом ударная вязкость снижается, в частности, вследствие укрупнения зерна в структуре HAZ и образования смешанной структуры мартенсита и аустенита (мартенситно-аустенитный компонент (далее «МА»)).

[0004] В частности, в случае, когда проводят линейную сварку толстой пластины с использованием дуговой сварки под флюсом с внутренней поверхности и с наружной поверхности пластины, HAZ, которая сварена первой, вблизи линии сплавления подвергается повторному нагреву теплотой, поступающей от выполняемой позже сварки. Как указано выше, в случае, когда дуговую сварку под флюсом проводят многократно, иногда возникает такая ситуация, что крупнозернистая структура HAZ становится местом образования трещины, и заметно снижается ударная вязкость.

[0005] Кроме того, в высокопрочной сварной стальной трубе класса прочности Х80 или выше для повышения ее прочности используют бейнит, и тем самым становится проблемой снижение ударной вязкости основного материала и HAZ. В отношении такой проблемы, для повышения ударной вязкости основного материала был предложен способ использования полигонального феррита. Кроме того, для повышения ударной вязкости в HAZ был предложен способ применения внутризеренного превращения, чтобы сделать структуру более мелкозернистой (например, Патентные Документы 1-4). Кроме того, был предложен способ повышения ударной вязкости в HAZ путем добавления бора (В) (например, Патентный Документ 5).

[Прототипный Документ]

[Патентный Документ]

[0006]

[Патентный Документ 1] Публикация выложенного японского патента № 2008-156754

[Патентный Документ 2] Публикация выложенного японского патента № 2008-163455

[Патентный Документ 3] Публикация выложенного японского патента № 2008-163456

[Патентный Документ 4] Публикация выложенного японского патента № 2009-149917

[Патентный Документ 5] Международная Публикация WO-2008/069289А1

[раскрытие изобретения]

[Проблема, разрешаемая изобретением]

[0007] В случае так называемых трубопроводов общего назначения с классами прочности от Х60 до 70, обеспечение низкотемпературной ударной вязкости становится сложной задачей. Это обусловлено разработкой нефтяных месторождений и газовых месторождений, которая прогрессирует в области с холодным климатом, например, такой как Северный полярный круг. В области с холодным климатом температура воздуха иногда опускается до -40°С или близкой к ней, так что, с учетом колебаний температуры, для стальной трубы магистрального трубопровода требуется низкотемпературная ударная вязкость при -60°С.

[0008] Кроме того, когда стальную трубу для трубопровода утолщают, чтобы повысить производительность транспортирования, должна быть увеличена погонная энергия линейной сварки, и тем самым вследствие укрупнения зерна в структуре HAZ и образования МА снижается низкотемпературная ударная вязкость. Кроме того, для утолщения стальной трубы для трубопровода должна быть увеличена толщина основного материала стальной пластины, так что снижается скорость охлаждения после горячей прокатки при изготовлении основного материала стальной пластины. Соответственно этому, чтобы достигнуть повышения прочности толстостенной сварной стальной трубы с использованием бейнита, необходимо вводить многие легирующие добавки, по сравнению с тонкостенной высокопрочной стальной трубой.

[0009] Однако, когда увеличивают количество вводимой легирующей добавки, в HAZ легко образуется МА, становясь началом трещины. Кроме того, когда повышают количество вводимой легирующей добавки, то даже если прочность основного материала стальной пластины находится на том же уровне, как прочность сварной стальной трубы общего назначения, возрастает прокаливаемость в равной мере, как в высокопрочной стальной пластине, и тем самым твердость HAZ становится равной твердости высокопрочной сварной стальной трубы. Соответственно этому, в случае, когда стальную трубу общего назначения для трубопровода утолщают, то, по сравнению с тонкостенной высокопрочной сварной стальной трубой, становится затруднительным обеспечение низкотемпературной ударной вязкости в HAZ. Кроме того, в основной спецификации на трубопровод определено, что добавление бора (В) допустимо в трубопроводах класса прочности Х100 и выше, и тем самым в изделия, которые называются трубопроводами общего назначения с классом прочности от Х60 до 70, добавление В недопустимо.

[0010] Настоящее изобретение было выполнено с учетом таких обстоятельств, что оно обеспечивает толстостенную сварную стальную трубу с превосходной низкотемпературной ударной вязкостью, имеющую стенку с толщиной от 25 до 45 мм, способ изготовления ее и стальную пластину для изготовления толстостенной сварной стальной трубы. В этой связи, настоящее изобретение имеет целью создания толстостенной сварной стальной трубы, имеющей предел текучести в направлении растяжения, соответствующем окружному направлению, на уровне от 400 до 635 МПа, и уровень поглощения энергии удара по Шарпи в зоне теплового влияния сварного шва при температуре -60°С, составляющий 60 Дж или более.

[Средства решения проблем]

[0011] Для повышения низкотемпературной ударной вязкости HAZ толстостенной сварной стальной трубы, имеющей большее количество введенной легирующей добавки, чем в тонкостенной сварной стальной трубе, автор настоящего изобретения исследовал способ регулирования структуры HAZ согласно компонентам основного материала стальной пластины и условий сварки. В результате было выяснено, что если среди элементов, которые повышают прокаливаемость, оптимизированы уровни содержания, в частности Mn и Mo, и погонная энергия сварки выдерживается надлежащей соответственно толщине, может быть обеспечена низкотемпературная ударная вязкость HAZ.

Сущность настоящего изобретения является следующей.

[0012] (1) Толстостенная сварная стальная труба с превосходной низкотемпературной ударной вязкостью, имеющая толщину стенки от 25 до 45 мм, которая сформирована из основного материала стальной пластины, свернутой в трубообразную форму для линейной сварки, и имеет крупнозернистую HAZ, в которой

основной материал стальной пластины имеет химический состав, содержащий, в % по массе,

С: от 0,03% до 0,085%,

Mn: от 1,45% до 1,85%,

Ti: от 0,005 до 0,020%,

Nb: от 0,005 до 0,050%, и

О: от 0,0005 до 0,005%, и

Si: ограниченный как 0,15% или менее,

Al: ограниченный как 0,015% или менее,

Р: ограниченный как 0,02% или менее,

S: ограниченную до 0,005% или менее, и

Mo: ограниченный как 0,20% или менее, и

имеющий уровни содержания Mn и Mo, удовлетворяющие приведенному ниже (Выражению 1), значение Pcm, полученное по нижеприведенному (Выражению 2), варьирующее от 0,16 до 0,19, и остальное количество составлено Fe и неизбежными примесями,

причем структура металла основного материала стальной пластины состоит из феррита, составляющего от 30 до 95% по доле площади, и структуры низкотемпературного превращения, и

в структуре металла крупнозернистой HAZ доля площади зернограничного феррита составляет 1,5% или более, общая доля площади зернограничного феррита и внутризеренного феррита составляет не менее 11%, но не более 90%, доля площади МА составляет 10% или менее, и остальное количество составлено бейнитом.

[0013] 1,2325≤(0,85×[Mn]-[Mo])≤1,5215...(Выражение 1)

Pcm=[C]+[Si]/30+([Mn]+[Cu]+[Cr])/20+[Ni]/60+[Mo]/15+[V]/10... (Выражение 2)

В (Выражении 2), [C], [Si], [Mn], [Cu], [Cr], [Ni], [Mo] и [V] означают уровни содержания C, Si, Mn, Cu, Cr, Ni, Mo и V [% по массе] соответственно.

[0014] (2) Толстостенная сварная стальная труба с превосходной низкотемпературной ударной вязкостью согласно пункту (1), в которой

размер зерна феррита в структуре металлаосновного материала стальной пластины составляет от 2 до 15 мкм.

[0015] (3) Толстостенная сварная стальная труба с превосходной низкотемпературной ударной вязкостью согласно пункту (1), в которой

бейнит в структуре металла HAZ при сварке состоит из реечного бейнита и массивного бейнита, и доля площади реечного бейнита составляет 20% или менее.

[0016] (4) Толстостенная сварная стальная труба с превосходной низкотемпературной ударной вязкостью согласно пункту (1), в которой

основной материал стальной пластины дополнительно содержит один элемент или оба из них, в % по массе,

Cu: 0,70% или менее, и

Ni: 0,70% или менее.

[0017] (5) Толстостенная сварная стальная труба с превосходной низкотемпературной ударной вязкостью согласно пункту (1), в которой

основной материал стальной пластины дополнительно содержит элемент одного типа, или двух типов или более, в % по массе, из

Cr: 1,00% или менее,

V: 0,10% или менее,

Zr: 0,050% или менее, и

Ta: 0,050% или менее.

[0018] (6) Толстостенная сварная стальная труба с превосходной низкотемпературной ударной вязкостью согласно пункту (1), в которой

основной материал стальной пластины дополнительно содержит элемент одного типа, или двух типов или более, в % по массе, из

Mg: 0,0100% или менее,

Са: 0,0050% или менее, и

REM (редкоземельный элемент): 0,0050% или менее.

[0019] (7) Толстостенная сварная стальная труба с превосходной низкотемпературной ударной вязкостью согласно пункту (1), в которой

предел текучести по направлению растяжения, соответствующему окружному направлению толстостенной сварной стальной трубы, составляет от 400 до 635 МПа, и уровень поглощения энергии удара по Шарпи крупнозернистой HAZ при температуре -60°С составляет 60 Дж или более.

[0020] (8) Толстостенная сварная стальная труба с превосходной низкотемпературной ударной вязкостью согласно пункту (1), в которой

металл сварного шва толстостенной сварной стальной трубы содержит, в % по массе,

С: от 0,04% до 0,09%,

Si: от 0,01% до 0,35%,

Mn: от 1,5% до 2,0%,

Al: от 0,002% до 0,030%,

Ti: от 0,003% до 0,030%, и

О: от 0,0005% до 0,030%, и

Р: ограниченный как 0,02% или менее, и

S: ограниченную до 0,005% или менее, и дополнительно содержит один тип, или два типа или более, в % по массе, из

Ni: от 0,2% до 1,0%,

Cr+Mo+V: от 0,2% до 1,0%, и

В: от 0,0001 до 0,0050%, и остальное количество составлено Fe и неизбежными примесями.

[0021] (9) Способ изготовления толстостенной сварной стальной трубы с превосходной низкотемпературной ударной вязкостью, включающий стадии, в которых:

формируют основной материал стальной пластины, полученный таким образом, что отливают сталь, имеющую химический состав, содержащий, в % по массе,

С: от 0,03% до 0,085%,

Mn: от 1,45% до 1,85%,

Ti: от 0,005 до 0,020%,

Nb: от 0,005 до 0,050%, и

О: от 0,0005 до 0,005%, и

Si: ограниченный как 0,15% или менее,

Al: ограниченный как 0,015% или менее,

Р: ограниченный как 0,02% или менее,

S: ограниченную до 0,005% или менее, и

Mo: ограниченный как 0,20% или менее, и

имеющий уровни содержания Mn и Mo, удовлетворяющие приведенному ниже (Выражению 1), значение Pcm, полученное по нижеприведенному (Выражению 2), варьирующее от 0,16 до 0,19, и остальное количество составлено Fe и неизбежными примесями, полученную стальную заготовку нагревают до температуры от 950 до 1150°С, подвергают горячей прокатке при температуре конечной прокатки Ar3 или выше, и охлаждают водой до температуры 600°С или ниже, в трубообразную форму; и

когда кромочные участки основного материала стальной пластины сводят встык для проведения линейной сварки путем дуговой сварки под флюсом из внутренней поверхности и наружной поверхности основного материала стальной пластины, линейную сварку кромочных участков основного материала стальной пластины выполняют таким образом, что погонная энергия JI [кДж/см] при дуговой сварке под флюсом с внутренней поверхности, погонная энергия JO [кДж/см] при дуговой сварке под флюсом с наружной поверхности, и толщина t [мм] пластины удовлетворяют соотношениям приведенных ниже (Выражения 3) и (Выражения 4).

[0022]

1,2325≤(0,85×[Mn]-[Mo])≤1,5215...(Выражение 1)

Pcm=[C]+[Si]/30+([Mn]+[Cu]+[Cr])/20+[Ni]/60+[Mo]/15+[V]/10... (Выражение 2)

В (Выражении 2), [C], [Si], [Mn], [Cu], [Cr], [Ni], [Mo] и [V] означают уровни содержания C, Si, Mn, Cu, Cr, Ni, Mo и V [% по массе] соответственно.

-2,3≤JI-1,75t≤27,8...(Выражение 3)

-9,6≤JO-2,42t≤20,6...(Выражение 4)

[0023] (10) Способ изготовления толстостенной сварной стальной трубы с превосходной низкотемпературной ударной вязкостью согласно пункту (9), в котором

горячую прокатку выполняют со степенью обжатия при температуре 900°С или ниже, отрегулированной на 2,0 или более.

[0024] (11) Способ изготовления толстостенной сварной стальной трубы с превосходной низкотемпературной ударной вязкостью согласно пункту (9), в котором

способ формования основного материала стальной пластины в трубообразную форму представляет собой UO-процесс, в котором основной материал стальной пластины последовательно сворачивают в С-форму, в U-форму и в О-форму, причем способ изготовления толстостенной сварной стальной трубы с превосходной низкотемпературной ударной вязкостью дополнительно включает стадию, в которой:

проводят экспандирование толстостенной сварной стальной трубы, полученной после линейной сварки кромочных участков основного материала стальной пластины.

[0025] (12) Стальная пластина для толстостенной сварной стальной трубы, используемая для изготовления толстостенной сварной стальной трубы и имеющая толщину от 25 до 45 мм, причем стальная пластина для толстостенной сварной стальной трубы включает:

химический состав, содержащий, в % по массе,

С: от 0,03% до 0,085%,

Mn: от 1,45% до 1,85%,

Ti: от 0,005 до 0,020%,

Nb: от 0,005 до 0,050%, и

О: от 0,0005 до 0,005%, и

Si: ограниченный как 0,15% или менее,

Al: ограниченный как 0,015% или менее,

Р: ограниченный как 0,02% или менее,

S: ограниченную до 0,005% или менее, и

Mo: ограниченный как 0,20% или менее, и

имеющий уровни содержания Mn и Mo, удовлетворяющие приведенному ниже (Выражению 1), значение Pcm, полученное по нижеприведенному (Выражению 2), варьирующее от 0,16 до 0,19, и остальное количество составлено Fe и неизбежными примесями.

1,2325≤(0,85×[Mn]-[Mo])≤1,5215...(Выражение 1)

Pcm=[C]+[Si]/30+([Mn]+[Cu]+[Cr])/20+[Ni]/60+[Mo]/15+[V]/10... (Выражение 2)

В (Выражении 2), [C], [Si], [Mn], [Cu], [Cr], [Ni], [Mo] и [V] означают уровни содержания C, Si, Mn, Cu, Cr, Ni, Mo и V [% по массе] соответственно.

[0026] (13) Стальная пластина для толстостенной сварной стальной трубы согласно пункту (12), в которой азмер зерна феррита в структуре металла составляет от 2 до 15 мкм.

[Эффект изобретения]

[0027] Согласно настоящему изобретению, можно создать толстостенную сварную стальную трубу, имеющую толщину стенки от 25 до 45 мм и имеющую превосходную ударную вязкость HAZ при низкой температуре -60°С, и настоящее изобретение вносит вполне заметный вклад в промышленность.

[Краткое описание чертежей]

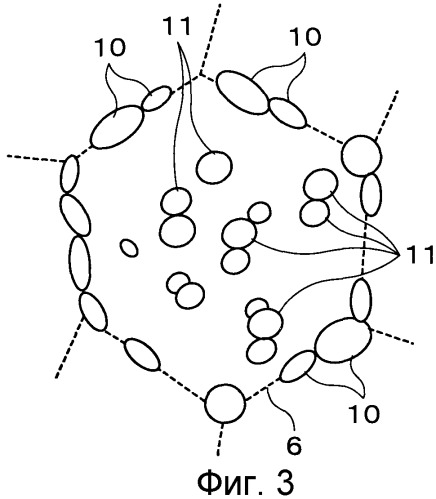

[0028] ФИГ. 1 представляет схематический вид для разъяснения структуры HAZ толстостенной сварной стальной трубы, и представляет вид для разъяснения определения крупнозернистой HAZ;

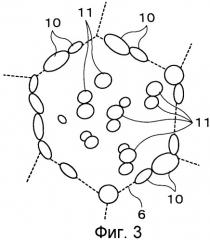

ФИГ. 2 представляет схематический вид для разъяснения структуры крупнозернистой HAZ толстостенной сварной стальной трубы и представляет вид для разъяснения МА и реечного бейнита вблизи границы бывшего аустенитного зерна;

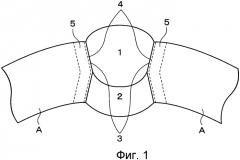

ФИГ. 3 представляет схематический вид для разъяснения металлографической структуры крупнозернистой HAZ толстостенной сварной стальной трубы согласно настоящему изобретению и представляет вид для разъяснения зернограничного феррита и внутризеренного феррита в крупнозернистой HAZ;

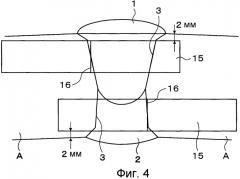

ФИГ. 4 представляет вид для разъяснения положения, из которого получают испытательный образец с V-образным надрезом, в котором оценивают ударную вязкость крупнозернистой HAZ;

ФИГ. 5 представляет график, показывающий взаимосвязь между значением «0,85×[Mn]-[Mo]» и уровнем поглощения энергии по Шарпи в крупнозернистой HAZ при температуре -60°С;

ФИГ. 6 представляет вид для разъяснения положения, из которого получают круглый стержневидный испытательный образец;

ФИГ. 7 представляет фотографию, показывающую структуру металла крупнозернистой HAZ в примере согласно настоящему изобретению;

ФИГ. 8 представляет фотографию, показывающую структуру металла крупнозернистой HAZ в сравнительном примере;

ФИГ. 9 представляет схематический вид металлографической структуры из ФИГ. 7; и

ФИГ. 10 представляет схематический вид металлографической структуры из ФИГ. 8.

[Наилучший вариант осуществления изобретения]

[0029] Авторы настоящего изобретения провели следующие исследования, чтобы получить толстостенную сварную стальную трубу, имеющую превосходную низкотемпературную ударную вязкость. Авторы настоящего изобретения сначала исследовали структуру зоны теплового влияния (HAZ) при сварке толстостенной сварной стальной трубы.

[0030] ФИГ. 1 представляет схематический вид для разъяснения структуры HAZ толстостенной сварной стальной трубы и представляет вид для разъяснения определения крупнозернистой HAZ. Толстостенную сварную стальную трубу изготавливают таким образом, что, например, кромочные участки основного материала стальной пластины А, свернутой в трубообразную форму с использованием UO-процесса, в котором стальную пластину последовательно сворачивают в С-форму, в U-форму и в О-форму, подвергают линейной сварке друг с другом. ФИГ. 1 показывает одну часть поперечного сечения толстостенной сварной стальной трубы, включающую HAZ.

[0031] В ФИГ. 1 кодовый номер 1 позиции обозначает наружную поверхность металла сварного шва (наплавленного металла) толстостенной сварной стальной трубы, кодовый номер 2 позиции обозначает внутреннюю поверхность металла сварного шва (наплавленного металла), кодовым номером 5 позиции обозначена HAZ основного материала стальной пластины А, и кодовым номером 3 позиции обозначена линия сплавления между основным материалом стальной пластины А и наплавленными металлами 1 и 2. Граница между наплавленными металлами 1, 2 и основным материалом стальной пластины А, которая не расплавляется при сварке, представляет собой линию 3 сплавления. Протяженность предварительно заданной дистанции от линии 3 сплавления до внутренней части основного материала стальной пластины А в окружном направлении толстостенной сварной стальной трубы соответствует HAZ 5. В HAZ 5 область от линии 3 сплавления до 0,3 мм в сторону основного материала стальной пластины А соответствует крупнозернистой HAZ 4.

[0032] В результате исследования авторы настоящего изобретения нашли, что в HAZ 5 вблизи линии 3 сплавления бывшие зерна аустенита укрупняются. В этой связи бывшие зерна аустенита представляют собой зерна, в которых аустенитные зерна, образованные в сварном шве, преобразуются в феррит и структуру низкотемпературного превращения. Размер зерна бывших аустенитных зерен равен размеру аустенитных зерен, образованных в сварном шве. В частности, в крупнозернистой HAZ 4, которая представляет собой область от линии 3 сплавления до 0,3 мм в сторону основного материала стальной пластины в HAZ 5, размер зерна бывших аустенитных зерен становится равным 100 мкм или более, и также наблюдаются бывшие аустенитные зерна с размером зерна от 200 до 300 мкм. В HAZ 5 (крупнозернистой HAZ 4), протяженной от линии 3 сплавления до 0,3 мм в сторону основного материала стальной пластины А, содержатся от одного до трех бывших аустенитных зерен.

[0033] Другими словами, в настоящем изобретении крупнозернистая HAZ 4 представляет собой область, где основной материал стальной пластины А нагревается до диапазона аустенитных температур при сварке, и где тем самым размер зерна бывших аустенитных зерен становится равным 100 мкм или более. Авторы настоящего изобретения получили испытательный образец из HAZ 5 толстостенной сварной стальной трубы и оценили ударную вязкость при температуре -60°С, и в результате они выяснили, что в крупнозернистой HAZ 4 легко возникает хрупкое разрушение.

[0034] ФИГ. 2 представляет схематический вид для разъяснения структуры крупнозернистой HAZ 4 толстостенной сварной стальной трубы и представляет вид для разъяснения МА и реечного бейнита вблизи границы бывших аустенитных зерен. В ФИГ. 2 кодовым номером 6 позиции обозначена граница бывшего аустенитного зерна, кодовый номер 7 позиции обозначает реечный бейнит, и кодовый номер обозначает МА. ФИГ. 2 показывает состояние, где в крупнозернистой HAZ 4 два бывших аустенитных зерна G1 и G2 пришли в контакт друг с другом по границе 6 бывшего аустенитного зерна. Как описано выше, в крупнозернистой HAZ 4 аустенитные зерна, образованные в сварном шве, преобразуются в бывшие аустенитные зерна после охлаждения. Затем между бывшими аустенитными зернами G1 и G2, смежными друг с другом, появляется граница 6 бывшего аустенитного зерна как контур. В крупнозернистой HAZ 4 реечный бейнит 7 и МА 8 формируются на границе 6 бывшего аустенитного зерна и внутри бывшего аустенитного зерна.

[0035] Для достижения как прочности, так и ударной вязкости основного материала, в толстостенную сварную стальную трубу добавлено большое число обеспечивающих прокаливаемость элементов, таких как Mn и Mo. На этом основании в крупнозернистой HAZ 4, как показано в ФИГ. 2, реечный бейнит 7 легко формируется из границы 6 бывшего аустенитного зерна.

[0036] Показанный в ФИГ. 2 реечный бейнит 7 представляет собой структуру, сформированную цементитом, образовавшимся в реечном феррите. В случае, когда скорость охлаждения крупнозернистой зоны 4 теплового влияния после сварки является низкой, углерод (С) концентрируется в образовавшемся реечном бейните 7, и тем самым, как показано в ФИГ. 2, формируется МА 8 из мартенсита и аустенита.

[0037] Авторы настоящего изобретения подробно исследовали соответствие состояния распределения МА 8 и начала хрупкого разрушения в крупнозернистой зоне 4 теплового влияния. В результате авторы настоящего изобретения обнаружили, что в МА 8, показанном в ФИГ. 2, местом возникновения трещины становится МА 9, смежный с границей 6 бывшего аустенитного зерна.

[0038] Реечный бейнит 7, сформированный в сторону внутренних частей соответствующих бывших аустенитных зерен G1 и G2 через границу 6 бывшего аустенитного зерна, значительно отличаются в кристаллических ориентациях друг от друга. На этом основании граница 6 бывшего аустенитного зерна становится границей зерен с большой разориентацией. Соответственно этому, вполне возможно, что МА 9, смежный с границей 6 бывшего аустенитного зерна, скорее всего и будет исходной точкой трещины. Следует отметить, что граница зерен с большой разориентацией определяется как межзеренная граница, имеющая разность ориентаций в 15° или более, и может быть определена с использованием анализа EBSP (дифракции обратного-отраженных электронов).

[0039] С другой стороны, было найдено, что МА 8, сформированный в реечном бейните 7 внутри бывшего аустенитного зерна, не становится причиной хрупкого разрушения. Вполне возможно, что это, как показано в ФИГ. 2, обусловлено тем, что МА 8 и МА 8, образованные внутри бывшего аустенитного зерна, по существу находятся в одной и той же кристаллической ориентации относительно друг друга, и межзеренная граница, существующая между МА 8 и МА 8, не становится границей зерен с большой разориентацией.

[0040] Авторы настоящего изобретения провели дополнительное исследование и нашли, что для получения толстостенной сварной стальной трубы, имеющей превосходную низкотемпературную ударную вязкость, необходимо, чтобы в структуре металла крупнозернистой HAZ 4 доля площади зернограничного феррита составляла 1,5% или более, общая доля площади зернограничного формула и внутризеренного формула должна составлять не менее 11%, и не более 90%, доля площади МА 8 должна быть 10% или менее, и остальная структура металла должна быть составлена бейнитом.

[0041] ФИГ. 3 представляет схематический вид для разъяснения металлографической структуры крупнозернистой HAZ 4 толстостенной сварной стальной трубы согласно настоящему изобретению. Как показано в ФИГ. 3, в крупнозернистой HAZ 4 толстостенной сварной стальной трубы согласно настоящему изобретению содержатся зернограничный феррит 10, сформированный на границе 6 бывшего аустенитного зерна, и внутризеренный феррит 11, образованный внутри бывшего аустенитного зерна. Зернограничный феррит 10 представляет собой феррит, сформированный таким образом, что, когда аустенитное зерно, образованное при повторном нагреве во время сварки, охлаждается, центр кристаллизации, сформированный в положении границы 6 бывшего аустенитного зерна, обусловливает рост зерна. Внутризеренный феррит 11 представляет собой феррит, сформированный из мелкого включения как центра кристаллизации внутри бывшего аустенитного зерна, когда аустенитное зерно охлаждается.

[0042] Зернограничный феррит 10, образованный на границе 6 бывшего аустенитного зерна в крупнозернистой HAZ 4, становится устойчивым против распространения трещины при разрушении. Как описано выше, в крупнозернистой HAZ 4 реечный бейнит 7 и МА 9 образованы из границы 6 бывшего аустенитного зерна в сторону внутренних частей соответствующих бывших аустенитных зерен G1 и G2 в состоянии, когда их кристаллические ориентации различаются между собой. Как указано выше, при наличии зернограничного феррита 10, зернограничный феррит 10 внедряется между реечным бейнитом 7 и МА 9, отличающимися друг от друга по кристаллической ориентации, в положение границы 6 бывшего аустенитного зерна. Вышеуказанный зернограничный феррит 10 становится устойчивым против распространения трещины при разрушении, и тем самым улучшается низкотемпературная ударная вязкость крупнозернистой HAZ 4.

[0043] Для эффективного повышения низкотемпературной ударной вязкости крупнозернистой HAZ 4 при температуре -60°С доля площади зернограничного феррита 10 должна составлять 1,5% или более. Доля площади зернограничного феррита 10 определяется как доля площади зернограничного феррита 10, проявляющаяся в структуре поперечного сечения крупнозернистой HAZ 4 (доля площади феррита в контакте с границей 6 бывшего аустенитного зерна), как показано в ФИГ. 3. Если доля площади зернограничного феррита 10 составляет менее 1,5%, зернограничный феррит 10 оказывается недостаточным для сопротивления распространению трещины, и тем самым доля площади должна составлять 1,5% или более.

[0044] Кроме того, внутризеренный феррит 11 в крупнозернистой HAZ 4, который сформирован из оксида внутри бывшего аустенитного зерна, является тонкодисперсным, обеспечивает сопротивление распространению трещины при растрескивании, и повышает устойчивость к хрупкому излому, тем самым улучшая низкотемпературную ударную вязкость. Кроме того, при образовании внутризеренного феррита 11 осаждается цементит, и тем самым подавляется формирование крупнозернистого МА 8.

[0045] Когда зернограничный феррит 10 на границе 6 бывшего аустенитного зерна и внутризеренный феррит 11 присутствуют в достаточной мере, тем самым получается толстостенная сварная стальная труба с превосходной низкотемпературной ударной вязкостью при температуре -60°С. В толстостенной сварной стальной трубе согласно настоящему изобретению для обеспечения ударной вязкости при температуре -60°С общая доля площади зернограничного феррита 10 и внутризеренного феррита 11 должна составлять 11% или более в структуре металла крупнозернистой HAZ 4. Следует отметить, что желательно, чтобы доля площади внутризеренного феррита 11 в структуре металла крупнозернистой HAZ 4 составляла бы 0,5% или более.

[0046] Когда доли площади зернограничного феррита 10 и внутризеренного феррита 11 в структуре металла крупнозернистой HAZ 4 повышаются, улучшается низкотемпературная ударная вязкость HAZ 5. Однако, когда общее значение долей площади зернограничного феррита 10 и внутризеренного феррита 11 превышает 90%, снижается прочность. На этом основании в настоящем изобретении верхний предел общего значения долей площади зернограничного феррита 10 и внутризеренного феррита 11 в структуре металла крупнозернистой HAZ 4 регулируют на 90% или менее, и предпочтительно устанавливают на 80% или менее.

[0047] Кроме того, бейнит, содержащийся в структуре металла крупнозернистой HAZ 4, состоит из реечного бейнита, показанного в ФИГ. 2, и массивного бейнита (не показан). Реечный бейнит 7 представляет собой структуру, в которой в реечном феррите сформирован цементит. Реечный бейнит 7 и реечный бейнит 7, смежные между собой, сформированы с одинаковой кристаллической ориентацией, так что реечный бейнит 7, содержащийся в структуре металла крупнозернистой HAZ 4, становится крупнозернистой структурой, тем самым ухудшая ударную вязкость. Соответственно этому, в настоящем изобретении долю площади реечного бейнита 7 в крупнозернистой HAZ 4 предпочтительно регулируют на 20% или менее. Массивный бейнит также называется гранулярным бейнитом, и представляет собой структуру, в которой в массивном феррите сформирован цементит.

[0048] Кроме того, авторы настоящего изобретения исследовали компоненты легирующей добавки основного материала стальной пластины А, чтобы контролировать структуру металла крупнозернистой HAZ 4 так, чтобы в достаточной мере формировались зернограничный феррит 10 и внутризеренный феррит 11, и подавлялся МА 8.

[0049] Бейнит и МА 8, образованный в HAZ 5, снижают ударную вязкость. На этом основании компоненты легирующей добавки основного материала стальной пластины А были исследованы с обращением внимания, среди элементов, которые повышают прокаливаемость, на Mn, который содержится в больших количествах, и Mo, который оказывает весьма значительное влияние на прокаливаемость.

[0050] Марганец (Mn) полезен как недорогой элемент, который повышает прочность основного материала стальной пластины и проявляет относительно слабое действие в подавлении образования феррита в HAZ 5. С другой стороны, молибден (Mo) представляет собой элемент, применяемый в незначительных количествах для повышения прочности основного материала, но существенно подавляет формирование феррита в HAZ 5. На этом основании содержание Mo следует снижать, чтобы обеспечить ударную вязкость HAZ 5.

[0051] Авторы настоящего изобретения изготовили многочисленные основные материалы стальных пластин, имеющих толщину пластины от 25 до 45 мм, различных по уровням содержания Mn и Mo, для определения уровней содержания Mn и Mo. Затем авторы настоящего изобретения использовали каждый из основных материалов стальных пластин и изготовили соединение дуговой сваркой под флюсом, и оценили низкотемпературную ударную вязкость. Дуговую сварку под флюсом выполняли слой за слоем с передней поверхности и задней поверхности. Низкотемпературную ударную вязкость оценивали таким образом, что проводили испытание ударной вязкости по Шарпи при температуре -60°С на основе Японского промышленного стандарта JIS Z 2242, и измеряли уровень поглощения энергии по Шарпи на испытательном образце с V-образным надрезом. Испытательные образцы с V-образным надрезом были приготовлены на основе стандарта JIS Z 3128.

[0052] ФИГ. 4 представляет вид для разъяснения положений, из которых получают испытательные образцы с V-образным надрезом. На ФИГ. 4 кодовым номером 1 позиции обозначена наружная поверхность металла сварного шва (наплавленного металла), кодовый номер 2 позиции обозначает внутреннюю поверхность металла сварного шва (наплавленного металла), и кодовый номер 3 позиции обозначает линию сплавления между основным материалом стальной пластины А и металлами 1 и 2 сварного шва. Как показано в ФИГ. 4, продольное направление испытательного образца 15 с V-образным надрезом согласуется с направлением по ширине основного материала стальной пластины А (окружное направление толстостенной сварной стальной трубы). Испытательный образец 15 с V-образным надрезом вырезают так, что середина испытательного образца 15 с V-образным надрезом позиционирована на линии 3 сплавления. Тем самым V-образный надрез, 16, сформированный в середине испытательного образца 15 с V-образным надрезом, пересекает линию 3 сплавления. Кроме того, испытательные образцы 15 с V-образным надрезом получены соответственно на глубине 2 мм от наружной поверхностной стороны и от внутренней поверхностной стороны основного материала стальной пластины А (толстостенной сварной стальной трубы).

[0053] Затем, в качестве результата испытания ударной вязкости по Шарпи на вышеуказанных испытательных образцах 15 с V-образным надрезом, авторы настоящего изобретения нашли, что низкотемпературная ударная вязкость HAZ 5, в частности крупнозернистой HAZ 4, может быть обеспечена в случае уровней содержания Mn и Mo, удовлетворяющих нижеприведенному (Выражению 1).

1,2325≤(0,85×[Mn]-[Mo])≤1,5215...(Выражение 1)

В (Выражении 1) [Mn] и [Mo] означают уровни содержания Mn и Mo [% по массе] соответственно.

[0054] Низкотемпературную ударную вязкость крупнозернистой HAZ 4 исследовали на соответственных испытательных образцах 15 с V-образным надрезом, приготовленных из соответствующих типов стали, в которых значение «(0,85×[Mn]-[Mo])» составляет от 1,1 до 1,6. Были получены результаты, приведенные в ФИГ. 5. Когда значение «(0,85×[Mn]-[Mo])» является меньшим, чем нижнее предельное значение (Выражения 1), возрастает влияние Mo, который подавляет формирование зернограничного феррита 10 в крупнозернистой HAZ 4. С другой стороны, когда значение «(0,85×[Mn]-[Mo])» превышает верхнее предельное значение (Выражения 1), усиливается эффект улучшения прокаливаемости марганцем (Mn). На этом основании, когда значение «(0,85×[Mn]-[Mo])» выходит за пределы диапазона в (Выражении 1), зернограничный феррит 10 не образуется в достаточной мере в крупнозернистой HAZ 4, и уровень поглощения энергии по Шарпи крупнозернистой HAZ 4 при температуре -60°С становится меньшим 60 Дж, приводя к снижению низкотемпературной ударной вязкости HAZ 5.

[0055] Кроме того, для формирования центра кристаллизации внутризеренного феррита 11 в крупнозернистой HAZ 4 пригоден оксид титана (Ti). Соответственно этому, в настоящем изобретении, чтобы сделать так, что доля площади внутризеренного феррита в структуре металла крупнозернистой HAZ 4 стала 0,5% или более, верхний предел содержания Al в компонентах легирующей добавки основного материала стальной пластины А ограничен 0,015% или менее, и Ti содержится в количестве от 0,005 до 0,02%, и тем самым образуются тонкодисперсные оксиды титана (Ti).

[0056] Кроме того, кремний (Si) и алюминий (Al) представляют собой элементы, которые способствуют формированию МА 8. В настоящем изобретении, чтобы сделать так, что доля площади МА 8 в структуре металла крупнозернистой HAZ 4 стала равной 10% или менее, верхний предел содержания Al в компонентах легирующей добавки основного материала стальной пластины А ограничен 0,015% или менее, и содержание Si ограничено до 0,15% или менее.

[0057] Кроме того, когда значение Pcm основного материала стальной пластины А, полученное из приведенного ниже (Выражения 2), превышает 0,19, внутризеренный феррит 11 не образуется в достаточной мере в крупнозернистой HAZ 4, тем самым делая недостаточной низкотемпературную ударную вязкость крупнозернистой HAZ 4. Pcm в общем представляет показатель свариваемости, но является выражением соотнесения легирующих компонентов, которые влияют на прокаливаемость, и также воздействуют на структуру металла толстостенной сварной стальной трубы. Когда прокаливаемость возрастает, в крупнозернистой HAZ 4 легко образуется реечный бейнит 7. Когда значение Pcm превышает 0,19, доля площади реечного бейнита 7 в структуре металла крупнозернистой HAZ 4 иногда не становится рав