Способы и устройства, относящиеся к обработке кромок строительных панелей

Иллюстрации

Показать всеИзобретение относится к деревообрабатывающей промышленности, в частности к производству механических запирающих систем на панели пола. Панель пола перемещают в направлении подачи. Первую или вторую кромку панели перемещают относительно закрепленных поверхностей для удаления стружки, расположенных вдоль направления подачи. Закрепленными поверхностями для удаления стружки образуют часть первой или второй пары запирающих поверхностей, которые горизонтально запирают примыкающие кромки и предотвращают смещение соединительных кромок в сторону друг от друга или навстречу друг к другу. Во втором варианте исполнения панель пола перемещают в направлении подачи. Первую или вторую кромку панели перемещают относительно режущего инструмента. Режущим инструментом образуют на первой или второй кромке шпунт или паз. Инструмент для производства механических запирающих систем на панели пола содержит закрепленные поверхности для удаления стружки, размещенные вдоль направления подачи. Повышается точность выполнения механических запирающих систем на панели пола. 4 н. и 31 з.п. ф-лы, 17 ил., 2 табл.

Реферат

Настоящее изобретение в целом относится к области техники механического запирания панелей пола. Более конкретно, настоящее изобретение относится к режущему или шабрящему инструменту, а также к способу производства улучшенных запирающих систем для механического запирания панелей пола, используя такой режущий или шабрящий инструмент.

Настоящее изобретение в особенности подходит для использования в напольных покрытиях с механическими запирающими системами на своих кромках, имеющих износоустойчивый верхний поверхностный слой, например, для ламинатных полов с поверхностным слоем из ламината высокого давления или ламината низкого давления, досок пола, покрытых минеральной гранулированной крошкой, древесно-волокнистым составом и подобным. Последующее описание предшествующего уровня техники, недостатков известных систем, а также задач и признаков изобретения будет в целом направлено на область техники этого изобретения в качестве неограничивающих примеров для профилирования механических запирающих систем на длинных сторонах. Однако должно быть подчеркнуто, что изобретение может быть использовано для любых панелей пола или панелей стен, которые предназначены для соединения посредством механической запирающей системы. Изобретение может быть использовано для образования длинных и/или коротких кромок, квадратных панелей или панелей, имеющих больше чем четыре кромки.

В нижеследующем описании видимая поверхность описываемой панели пола именуется “лицевой стороной”, а противоположная сторона панели пола, обращенная к черному полу, именуется “тыльной стороной”. “Горизонтальная плоскость” относится к плоскости, которая является параллельной лицевой стороне. Непосредственно примыкающие верхние части двух соседних кромок двух соединяемых вместе панелей пола образуют “вертикальную плоскость”, перпендикулярную горизонтальной плоскости. Внешние части панели пола на кромке панели пола между лицевой стороной и тыльной стороной именуются “соединительной кромкой”. Как правило, соединительная кромка имеет несколько “поверхностей соединения”, которые могут быть вертикальными, горизонтальными, наклонными, скругленными, скошенными и т.д. Эти поверхности соединения присутствуют на различных материалах, например ламинате, древесно-волокнистой плите, дереве, пластике, металле (более конкретно, алюминии) или уплотнительном материале.

Под “запиранием” или “запирающей системой” подразумевается средство содействия соединению, которое соединяет панели пола вертикально или горизонтально. Под “механической запирающей системой” подразумевается то, что соединение может быть выполнено без клея. Во многих случаях механические запирающие системы также могут быть соединены клеем.

Под “вертикальным запиранием” подразумевается запирание, осуществляемое параллельно вертикальной плоскости, а под “горизонтальным запиранием” подразумевается запирание, осуществляемое параллельно горизонтальной плоскости.

Под “вертикальными запирающими поверхностями” подразумеваются верхние и нижние взаимодействующие поверхности шпунта на первой кромке, взаимодействующие с верхней и нижней взаимодействующими поверхностями паза под шпунт на примыкающей второй кромке, вертикально запирающие примыкающие кромки.

Под “горизонтальными запирающими поверхностями” подразумевается по существу вертикальная верхняя кромка паза под шпунт и запирающий элемент на второй кромке, взаимодействующей по существу с вертикальной верхней кромкой шпунта и запирающим пазом на примыкающей первой кромке, при этом взаимодействующие горизонтальные запирающие поверхности запирают примыкающие кромки горизонтально перпендикулярно кромке и предотвращают смещение примыкающих кромок друг к другу или в стороны друг от друга.

Под “стороной запирающего паза” подразумевается сторона панели пола, в которой часть горизонтального запирания содержит запирающий паз, отверстие которого обращено к тыльной стороне. Под “стороной запирающего элемента” подразумевается сторона панели пола, в которой для горизонтального запирания находится запирающий элемент, который взаимодействует с запирающим пазом.

Под “углом запирания” подразумевается угол запирающих поверхностей горизонтального запирания относительно горизонтальной плоскости. В тех случаях, когда запирающие поверхности являются криволинейными, угол запирания является касательной к кривой, имеющей самый большой угол.

Под “углом инструмента” подразумевается угол плоскости, в которой инструмент поворачивается.

Под “декоративным поверхностным слоем” подразумевается поверхностный слой, который в целом предназначен для придания полу его декоративного внешнего вида. “Износоустойчивый поверхностный слой” относится к высокоабразивному поверхностному слою, который главным образом адаптирован для улучшения износостойкости лицевой стороны. На основании этого можно сделать вывод о том, что “декоративный износоустойчивый поверхностный слой” является слоем, который предназначен для того, чтобы обеспечить пол декоративным оформлением, а также улучшить продолжительность эксплуатации лицевой стороны. Поверхностный слой накладывается на внутренний слой.

Под “протягиванием” или “шабрением” подразумевается способ образования паза или выступа на кромке панели посредством придания формы значительной части кромки при помощи вращающихся инструментов, а затем придания чистовой окончательной формы части кромки посредством конфигурации протяжки или шабрящего инструмента, содержащего несколько невращающихся и закрепленных поверхностей для удаления стружки, расположенных вдоль направления подачи.

Под “резанием” подразумевается способ образования паза или выступа на кромке панели за счет резки значительной части кромки до образования оконечной формы одним или несколькими конфигурациями режущего инструмента, содержащими несколько невращающихся и закрепленных поверхностей для удаления стружки, расположенных вдоль направления подачи.

Для облегчения понимания описания настоящего изобретения, а также для ознакомления с задачами, стоящими перед изобретением, далее следует описание стандартной конструкции и стандартных функций панелей пола, а также стандартного производства таких панелей пола со ссылкой на фиг. 1-8 на прилагаемых чертежах. Стандартные конструкция, функции и производство также полностью или отчасти используются в настоящем изобретении.

Механическая запирающая система содержит шпунт и паз под шпунт для вертикального запирания, а также запирающий элемент и запирающий паз для горизонтального запирания. Она имеет, по меньшей мере, четыре пары фактически взаимодействующих запирающих поверхностей, две пары для вертикального запирания и две пары для горизонтального запирания. Запирающая система содержит несколько других поверхностей, которые обычно не соприкасаются друг с другом и, следовательно, могут быть произведены со значительно большими допустимыми отклонениями, чем взаимодействующие запирающие поверхности.

Ламинатное напольное покрытие обычно состоит из внутреннего слоя, содержащего 6-9 мм из древесно-волокнистой плиты, верхнего поверхностного слоя толщиной 0,20 мм и нижнего балансирующего слоя. Верхний поверхностный слой придает доскам настила требуемый внешний вид и износостойкость. Внутренний слой обеспечивает прочность, а балансирующий слой защищает панель настила при изменениях относительной влажности (RH) в течение года.

Механические запирающие системы обычно образуются посредством механической обработки внутреннего слоя панели. Такая обработка должна быть очень точной для того, чтобы гарантировать высокое качество. Особенно важно, чтобы вертикальная и горизонтальная запирающие поверхности были бы образованы с высокой точностью для того, чтобы гарантировать простоту установки и точность соответствия между примыкающими кромками.

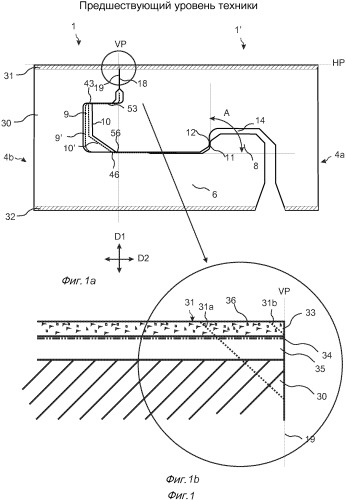

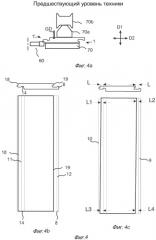

На фиг. 1а проиллюстрированы механические запирающие системы согласно предшествующему уровню техники, которые могут быть заперты, используя установку с изменением угла, при этом такие системы широко распространены на рынке. Подобная запирающая система может быть сконструирована, чтобы запираться вертикальным или горизонтальным защелкиванием. Показано вертикальное поперечное сечение части длинной стороны 4а панели 1' пола, а также части длинной стороны 4b примыкающей панели 1 пола. Основные части панелей 1, 1' пола могут состоять из древесно-волокнистой плиты или внутреннего слоя 30, на лицевую сторону которого опирается износоустойчивый и декоративный поверхностный слой 31, а на тыльную сторону (нижнюю сторону) которого опирается балансирующий слой 32. Запирающая система имеет шпунт 10 и паз 9 под шпунт, которые запирают панели в вертикальном направлении D1, причем верхняя 53 и нижняя 56 поверхности шпунта взаимодействуют с верхней 43 и нижней 46 поверхностями паза под шпунт. Из балансирующего слоя 32 панели 1 пола образуется планка 6, которая поддерживает запирающий элемент 8 на стороне 4b запирающего элемента 8. Следовательно, таким образом, планка 6 и запирающий элемент 8 могут образовывать выступающую нижнюю часть паза 46 под шпунт. Запирающий элемент 8, образованный на планке 6, имеет поверхность 11 запирающего элемента, которая взаимодействует с рабочей поверхностью 12 запирающего паза, находящейся на запирающем пазе 14, который находится на противоположной стороне запирающего паза примыкающей панели 1' пола. За счет соединения между горизонтальными рабочими запирающими поверхностями 11, 12 достигается горизонтальное запирание панелей 1, 1' пола поперек соединительной кромки (направление D2), которое предотвращает отделение в сторону примыкающих кромок, если панели перемещают в сторону друг от друга. Угол А запирания запирающих поверхностей 11, 12 в этом показанном варианте осуществления составляет 90 градусов, и это обеспечивает прочное горизонтальное запирание. Запирающие системы также могут быть образованы с другими углами запирания, например 45-60 градусов. Некоторые запирающие системы имеют относительно небольшой угол запирания, например 30 градусов. Небольшие углы запирания позволяют изготовить весьма компактные запирающие системы и сэкономить материал. Однако прочность запирания таких систем является относительно низкой. Верхняя часть стороны 1' запирающего элемента содержит первую верхнюю кромку 18, а верхняя часть стороны 1 запирающего паза содержит вторую верхнюю кромку 19, которые предотвращают горизонтальное перемещение примыкающих кромок в стороны относительно друг друга, если панели соединены друг с другом.

На фиг. 1b показан ламинатный поверхностный слой, который состоит из прозрачного покрытия 33 с износостойкими частицами оксида 36 алюминия и декоративного бумажного слоя 35 с рисунком, придающим поверхности ее декоративные характеристики. Рисунок, который в большинстве случаев имеет древесный дизайн, обычно имеет белый несущий слой, который невидим благодаря прямым вертикальным верхним кромкам. Некоторые панели пола имеют декоративные фаски 31а, которые покрыты краской или декоративной пленкой. Также известно, что часть покрытия 31b может быть обработана как небольшая фаска для того, чтобы кромка была более пологой и чтобы удалить стружки кромки, которые могут появиться, если инструменты не являются острыми. Такая обработка покрытия выполняется в качестве заключительного этапа после обработки поверхностного слоя и верхней кромки операциями, которые подобны шлифовальным операциям.

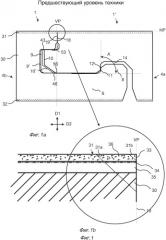

Запирающая система (шпунтовое запирание) также может быть образована без планки 6, как показано на фиг. 2а. Запирающий элемент 8 в этом варианте осуществления расположен на шпунте 10 и запирающий паз 14 образован как канавка в пазе 9 под шпунт.

Запирающая система также может быть образована при помощи отклоняющегося шпунта 10а (запирание с отклонением), который может быть смещен во время запирания. Запирающая система, подобная той, которая показана на фиг. 2b, может быть заперта вертикальным перемещением.

Запирающая система (крюковое запирание) также может быть образована без шпунта, как показано на фиг. 2с для того, чтобы осуществить запирание в горизонтальном направлении D2. Такая запирающая система используется на коротких сторонах узких панелей пола. Вертикальное запирание в вертикальном направлении D1 осуществляется с длинными сторонами примыкающих панелей.

Каждая из этих известных запирающих систем, которая используется для горизонтального запирания панелей, имеет две пары взаимодействующих поверхностей 18, 19 и 11, 12, которые должны точно соответствовать друг другу, чтобы функционирование осуществлялось надлежащим образом.

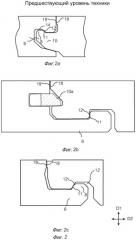

На фиг. 3а (вид сбоку) и 3b (вид сверху) проиллюстрирован наиболее часто использующийся способ производства запирающей системы и основные недостатки, относящиеся к такому производству. Запирающая система образуется при направленной вниз поверхности 31 панели пола. Для профилирования кромок используется конфигурация 60 нескольких вращающихся инструментов, когда панель 1, 1' пола горизонтально перемещается в линейном направлении подачи цепью 70. Ремень 70а, поддерживаемый прижимными колесами 70b, используется для создания вертикального давления на цепь. Ремень не является устойчивым в горизонтальном направлении D2, перпендикулярном направлению подачи. Вертикальное D1 и горизонтальное D2 местоположение панели пола приобретается за счет цепи, которая перемещается с высокой точностью в отношении конфигурации вращающихся инструментов. Поверхностный слой панели пола фиксируется с цепью трением.

На фиг. 4а показана панель 1, 1' пола, которая производится при помощи оборудования профилирования, которое содержит одну цепь 70, ремень 70а, поддерживаемый прижимными колесами 70b, оказывающими вертикальное давление по отношению к цепи. На фиг. 4b показано, что при идеальной обработке могут быть образованы очень точные пазы 14, запирающие элементы 8 и верхние кромки 18, 19, которые теоретически являются почти абсолютно параллельными. Производственные отклонения могут иметь минимально допустимое значение ±0,02 мм. Однако на практике очень сложно не выйти за границы таких отклонений. Причина состоит в том, что силы трения между цепью и поверхностью панели пола не достаточно, и во время производства панель пола перемещается или поворачивается горизонтально перпендикулярно направлению подачи (в дальнейшем это именуется горизонтальным поворотом). Ремень, цепи, особенно если они не параллельны, инструменты и прижимные башмаки, которые также используются (не показаны), осуществляют неуправляемое горизонтальное боковое давление по отношению к панели пола, и, как упомянуто выше, части запирающей системы не будут образованы совершенно параллельными, как показано на фиг. 4с. Расстояния L1, L2 между верхней частью панели 18, 19 пола и запирающими поверхностями 11, 12 на одной части панели могут быть на 0,1-0,2 мм меньшими, чем соответствующие расстояния L3, L4 на другой части той же панели. Запирание может быть слишком тугим или неплотным. Шпунт 10 и паз 9 под шпунт также могут изменяться в горизонтальном направлении. Однако такие отклонения 10', 9', как показано на фиг. 1а, не вызывают каких-либо затруднений, поскольку запирающая система образуется с пространствами между кончиком шпунта и внутренней частью паза, и такие пространства используются для компенсации вышеупомянутых производственных отклонений.

Для решения задачи, относящейся к горизонтальному повороту, применялось несколько способов. Наиболее часто используемые способы состоят в том, чтобы профилирующее оборудование стало более устойчивым, а также улучшилось направление цепей. Также используются устройства очистки цепей для того, чтобы поддерживать высокий коэффициент силы трения между цепью и панелью пола. Для предотвращения горизонтального поворота используются специальные направляющие устройства GD, как показано на фиг. 4а, например стальные направляющие, которые взаимодействуют со специальными пазами на тыльной стороне панели. Такие направляющие трудно подогнать в пазы, они вызывают износ и тепловой эффект во время производства, а также могут возникнуть проблемы неустойчивости, когда пазом затрагивается балансирующий слой.

Однако все эти меры по улучшению профилирующего оборудования не разрешили упомянутых задач. И, наоборот, с годами задача горизонтального смещения все больше нарастала. Одна из причин заключается в том, что скорость производства возрастает, и это способствует более сильному боковому давлению. Развитие производства панели пола с меньшими размерами, глубокого тиснения поверхности и полировки поверхности уменьшило трение между цепью и поверхностью панели пола и увеличило вероятность большого неконтролируемого горизонтального поворота.

Другие представленные способы для уменьшения горизонтального поворота основаны на принципе использования конструкции инструмента и месторасположения инструмента. Это показано на фиг. 5 и 6.

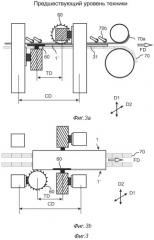

Фиг. 5а-5е показывают традиционные инструменты для производства панелей пола с износоустойчивым верхним поверхностным слоем. Панель пола во время профилирования кромок перемещается в направлении FD подачи, указанном стрелкой. Первый этап линии профилирования проиллюстрирован на фиг. 5а, а последний этап - на фиг. 5е. Показано поперечное сечение панели 1, 1' пола, которая в фрезерной машине на шарикоподшипниковой ленте 70 размещена верхним поверхностным слоем 31 вниз. Традиционная обрабатывающая компоновка с большой точностью транспортирует доску 1, 1' мимо нескольких конфигураций независимо вращающихся режущих инструментов. Режущие инструменты обычно имеют диаметр приблизительно 200-250 мм и могут быть установлены под определенным углом инструмента TA к горизонтальной плоскости HP доски. Инструменты устанавливаются на противоположных сторонах нескольких опорных столбов. Расстояние TD между инструментами составляет около 0,5 м, а расстояние между опорными столбами составляет около 1 м, как показано на фиг. 3а и 3b. Каждый инструмент 60-64, 60'-63' предназначен для удаления ограниченной части соединительной кромки, при этом некоторые из них также образуют конечные поверхности соединения. Некоторые инструменты размещаются вдоль обеих сторон профилирующей линии в направлении FD подачи панели 1, 1' пола. Это осуществляется для того, чтобы получить удовлетворительные производственные отклонения. Основополагающее правило состоит в том, что увеличение количества инструментов влияет на улучшение в соблюдении производственных отклонений, поскольку каждый инструмент удаляет меньше материала и осуществляет меньше усилий, которые могут неконтролируемым образом сместить панель пола. В обычном режиме производства используется от 4 до 6 пар противолежащих инструментов на первой машине, осуществляющей резку длинной стороны, и последующей подобной машине, осуществляющей резку короткой стороны запирающей системы панели.

Горизонтальные запирающие поверхности 18, 19, 11, 12 обрабатываются четырьмя независимыми инструментами 62, 62' и 63, 63'. Горизонтальный поворот, осуществленный между третьим (фиг. 5с) и четвертым (фиг. 5d) рабочими местоположениями инструментов на каждой стороне, вызовет образование горизонтальных запирающих поверхностей 18, 19, 11, 12, которые не будут параллельными, как показано на фиг. 4с.

Традиционно при производстве механических запирающих систем панели пола инструменты 60, 60' для черновой резки, как проиллюстрировано на фиг. 5а, или инструменты 62, 62' для чистовой резки располагаются в отдельных независимых местоположениях профилирования на одной стороне направления FD подачи панели 1 пола, а также на противоположной стороне в качестве противолежащей пары, как проиллюстрировано на фиг. 5с. Один инструмент из пары обрабатывает сторону 1 запирающего элемента, а другой инструмент обрабатывает сторону 1' запирающего паза. Инструменты 60, 60' для черновой резки удаляют большую часть высокоабразивного материала износоустойчивого поверхностного слоя для того, чтобы увеличить срок эксплуатации и качество резки последующих инструментов, за исключением инструментов 62, 62', которые также могут осуществлять резку износоустойчивого поверхностного слоя. Режущая кромка инструментов содержит алмаз, но, несмотря на это, время эксплуатации такого инструмента является ограниченным и обычно составляет не больше чем 5000-20000 метров при резке в высокоабразивном верхнем слое. По этой причине инструменты, которые режут поверхностный слой, т.е. инструменты 60, 60' для черновой резки, проиллюстрированные на фиг. 5а, и инструменты 62, 62' для чистовой резки, проиллюстрированные на фиг. 5с, сконфигурированы с прямой режущей кромкой, которая может пошаговым образом M перемещаться параллельно режущей кромке во время производства для того, чтобы свежая часть режущей кромки инструмента также перемещалась в местоположение резки.

Такой горизонтальный поворот с горизонтальным углом TA инструмента и пошаговая вертикальная корректировка M показаны на фиг. 6a-6c. На фиг. 6а показана поверхность 71 инструмента 62 чистовой резки, удаляющая стружку, которая образует верхний поверхностный слой 31 панели 1 пола. Если доска имеет износоустойчивый верхний поверхностный слой, инструмент 62 чистовой резки изнашивается значительно быстрее по сравнению с резкой внутреннего слоя доски, например древесно-волокнистой плиты высокой плотности (ДВПВП). Это приводит к износу участка режущей поверхности 73, как показано на фиг. 6b, на инструменте 62, что в результате приведет к образованию стружки на участке верхней кромки панели 72, т.е. могут появиться небольшие надломы, и кромка станет шершавой, при этом могут стать видимыми небольшие белые участки несущего слоя рисунка. На фиг. 6с проиллюстрировано, каким образом небольшими шагами в несколько десятых миллиметра в вертикальном направлении М перемещается фреза 62 для чистовой резки таким образом, что свежий участок 74 инструмента 62 для чистовой резки располагается у верхней поверхности 31. Подобные принципы используются для фрез черновой резки, а пошаговое перемещение инструментов выполняется во время работы машины для того, чтобы сэкономить рабочее время на линии.

Инструменты 60 для черновой резки на фиг. 5а обычно размещаются на расстоянии ED, которое приблизительно равно 0,5 мм, от вертикальной плоскости VP и от конечной верхней кромки 18, 19. Все последующие режущие инструменты, за исключением фрез 62, 62', сконструированы таким образом, чтобы их резцы находились на безопасном расстоянии от поверхностного слоя верхней кромки для того, чтобы избежать риска резания износоустойчивого поверхностного слоя 31 и тем самым избежать их быстрого износа в особенности потому, что эти инструменты не могут перемещаться пошаговым образом.

Горизонтальный поворот внутри профилирующей машины имеет большое значение по причине того, что инструменты осуществляют неконтролируемое давление на стороны панелей. Такое давление может возникнуть, если инструменты работают под различными углами инструмента с отличающимися скоростями вращения (по направлению или против направления подачи), или если они удаляют отличающиеся объемы материала, или материал имеет отличный состав (внутренний слой, поверхностный слой).

По нескольким причинам в первом и последнем местоположении резания доски 1, 1' обычно являются более неустойчивыми, а опасность горизонтального поворота является высокой относительно других местоположений инструментов. Например, доска зажимается цепью и ремнем лишь на протяжении ограниченного участка, а принимающее/выводящее оборудование могут лишь незначительно нажимать на доски.

Поэтому обработка взаимодействующих горизонтальных запирающих поверхностей 11, 12, 18, 19 обычно выполняется инструментами, находящимися на внутренних позициях по отношению к другим инструментам. Они образуются посредством фрез 62, 62' для чистовой резки фиг. 5с, а также фрезы 63' запирающего паза и фрезы 63 запирающего элемента фиг. 5d. Фрезы 62, 62' для чистовой резки фиг. 5с обычно всегда расположены после инструментов, которые образуют шпунт и паз под шпунт, как показано на фиг. 5b. Это является главным преимуществом, поскольку большая часть материала уже удалена предыдущими инструментами 60, 60', 61, 61' в момент, когда фрезы для чистовой резки начинают удалять материал. Фрезы 62, 62' для чистовой резки должны удалять лишь очень ограниченное количество материала внутреннего слоя и оставшейся части износоустойчивого поверхностного слоя. Это позволяет соответствовать жестким допускам обработки за счет уменьшения режущего усилия и уменьшения горизонтального давления на панель пола.

Фрезы 60, 60' для черновой резки и фрезы 62, 62' для чистовой резки, которые описаны выше, всегда разделяются несколькими инструментами, находящимися между ними. Это вызывает по существу неуправляемый горизонтальный поворот между фрезами 60, 60' для черновой резки и фрезами 62, 62' для чистовой резки, и такой поворот может составить около 0,2 мм. При этом фрезы для черновой резки должны располагаться на удовлетворительном расстоянии обычно, по меньшей мере, на 0,5 мм от конечной поверхностной кромки для того, чтобы избежать проблем с качеством, такими как кромка со стружкой, видимость линий декоративной бумаги и выход на поверхность внутреннего слоя.

Запирающие поверхности запирающего паза и запирающего элемента образуются при помощи вращающихся инструментов 63, 63' с углом TA инструмента равным или большим, чем угол LA запирания. Вращающийся инструмент, образующий запирающую поверхность при угле А запирания, не может работать при угле TA инструмента, который является меньшим, чем угол A запирания. Это обстоятельство является существенным ограничением, которое должно быть принято во внимание при конструировании и производстве запирающих систем.

Инструменты 61, 61', 63, 63' горизонтального и вертикального запирания и фиг. 5b и 5d являются примерами вращающегося инструмента, состоящего из двух инструментальных единиц TB1 и TB2, корректируемых по отношению друг к другу и установленных на одном валу. Такие инструменты в дальнейшем будут именоваться COMBI-инструментами. Эти COMBI-инструменты требуются, когда инструмент образует геометрические элементы, например паз, который состоит из двух противоположных поверхностей резки с постоянным относительным расстоянием между ними. Когда инструмент затачивается, некоторое количество материала удаляется и относительное расстояние между противолежащими кромками изменяется. Следовательно, для двух инструментальных единиц возможно осуществить корректировку до большего размера, чтобы выполнить поправку на корректный относительный размер. Положительный результат от использования этих COMBI-инструментов в том, что точность соответствия между двумя профилируемыми поверхностями, образованными двумя инструментальными единицами, является очень высокой, поскольку профилирование осуществлялось в одном и том же местоположении и одним и тем же инструментом. Такие COMBI-инструменты 61, 61' могут быть использованы для уменьшения отклонений между парой вертикальных запирающих поверхностей шпунта, как показано на фиг. 5b. Однако COMBI-инструменты не используются для производства пары горизонтальных запирающих поверхностей. Одна причина состоит в том, что верхняя кромка на стороне запирающего паза должна быть образована при помощи инструментальной единицы 62', имеющей угол инструмента, который отличается от угла инструмента инструментальной единицы 63', образующей запирающую поверхность в запирающем пазе, как показано на фиг. 5c и 5d. Инструментальные единицы COMBI-инструмента всегда работают под одним углом инструмента, поскольку они закреплены на одном и том же валу. Другая причина в том, что одна из инструментальных единиц 62, которая образует верхнюю кромку, должна работать горизонтально и должна пошаговым образом корректироваться в вертикальном направлении. COMBI-инструмент не может быть скорректирован пошаговым образом вертикально, поскольку такая корректировка в то же время изменит местоположение другой инструментальной единицы 63, которая используется для образования запирающей поверхности запирающего элемента. Следовательно, COMBI-инструмент с двумя инструментальными единицами на одном и том же валу имеет два основных ограничения. Обе инструментальные единицы должны работать под одним и тем же углом и должны перемещаться в одном и том же направлении в одно и то же время.

На фиг. 7a-b проиллюстрирована конфигурация 62 вращающегося инструмента на увеличенном виде в перспективе согласно предшествующему уровню техники. На фиг. 7 проиллюстрирован увеличенный вид в перспективе панели 1 пола согласно предшествующему уровню техники после обработки вращающимся инструментом 62 фиг. 6a-b. Примеры конфигураций 60-64, 60'-63' вращающихся инструментов, размещенных на производственной линии, можно увидеть на фиг. 5а-5е. В табл. 1 приведены примерные данные для конфигурации вращающегося инструмента фиг. 7а-7b.

| Таблица 1 | |

| Вращающийся инструмент | Значения |

| Длина окружности Ø | 250 мм |

| Частота вращения n | 6000 об/мин |

| Скорость v | 78,5 м/с |

| Расстояние t | 0,83 мм |

Конфигурация 62 вращающегося инструмента имеет поверхности 71 для удаления стружки, расположенные вокруг колеса, при этом каждая поверхность 71 для удаления стружки "врезается" в материал 1, который должен быть удален. На фиг. 7с показан результат, небольшие отметки H1-H3 об осуществленной резке на профилированной поверхности. Каждая поверхность 71 для удаления стружки быстро изнашивается из-за одномоментных периодических прерывающихся перемещений поверхности для удаления стружки, которая "врезается" в материал. Если конфигурация вращающегося инструмента табл. 1 вращается при 6000 об/мин, выдавая скорость вращения 78 м/с, и если поверхности для удаления стружки расположены на расстоянии 1 мм друг от друга, каждую секунду 78 000 поверхностей для удаления стружки будут "врезаться" в кромку панели пола.

Задний угол А фиг. 7b в конфигурации вращающегося инструмента не может быть очень маленьким, поскольку задняя часть поверхности для удаления стружки будет тогда "врезаться" в профилированную поверхность, когда поверхность для удаления стружки будет вращаться по направлению от поверхности. Это является ограничением. Резка с оптимальным углом B заострения означает, что используется как можно меньшее усилие для удаления материала в зависимости от материала, который должен быть удален.

Вращающиеся инструменты приводятся в действие двигателями, которые имеют большую стоимость от общих вложений в производственную линию, также они являются потребителями энергии, обладают сложными электрическими системами управления и требуют постоянного технического обслуживания и ремонта. Вращающиеся инструменты производят большое количество пыли, которая должна быть удалена во время производства. Пыль содержит смесь снятых стружек и пылинок. Хотя это сглаживается сложной системой пылеудаления для конструкций вращающихся инструментов, недостаток также состоит в том, что в любом случае фракции пылинок и стружек, которые попадают в транспортную систему, вызывают износ и отклонения у транспортных систем. Это отрицательным образом воздействует на отклонения для механической запирающей системы.

Кроме вращающегося инструмента, существуют закрепленные инструменты, в случае использования которых протягивание или общеизвестное шабрение является технологией, при которой вращающийся инструмент образует основную часть паза, а часть материала впоследствии удаляется шабрением при помощи закрепленного инструмента. Такое придание формы главным образом используется для производства канавок или угловых профилей, которые сложно или невозможно произвести большими вращающимися инструментами. Такие способы производства описаны в WO 02/060691.

На фиг. 8 проиллюстрирован другой подобный способ производства согласно WO 03/012224. Канавка 43 в запирающей системе обрабатывается как в металлообработке за счет перемещения панели вдоль неподвижного прорезного инструмента 89, который в этом варианте осуществления имеет поверхности 81a-d для удаления стружки на арматуре 84, которая действует перпендикулярно поверхностному слою 31. Когда панель 1 пола перемещается в направлении подачи, указанном стрелкой FD, панель 1 пола будет проходить вдоль инструмента 89, который вставляется в паз под шпунт, а его зубья 81a-d будут осуществлять окончательное придание формы канавке 46 запирающей поверхности. Основная часть паза 9 под шпунт образуется традиционным способом, используя конфигурации больших вращающихся инструментов, перед тем как панель подойдет к такому местоположению, в которой действует прорезной инструмент 89.

Основной задачей при обработке механического запирания, за исключением общих производственных затрат, является получение удовлетворительных производственных отклонений, т.е. получение надлежащей геометрии запирающей системы и осуществление этого в рентабельном производственном режиме. Соответственно, было бы весьма желательно при изготовлении панелей пола дополнительно уменьшить отклонения для горизонтального запирания до существенно низкого уровня при более рентабельном и простом подходе.

Основная задача настоящего изобретения заключается в осуществлении возможности уменьшения производственных отклонений, например, для горизонтального запирания панелей пола.

Задача другого варианта осуществления настоящего изобретения состоит в осуществлении возможности улучшения производства механических запирающих систем за счет уменьшения размера производственного оборудования, что уменьшает техническое обслуживание и ремонт инструмента и уменьшает потребление энергии.

Согласно первому аспекту изобретения предложен способ для производства механических запирающих систем на панели пола, содержащей поверхностный слой, внутренний слой и механические запирающие системы на первой и второй кромке для горизонтального запирания панели пола с подобными другими панелями. Механическая запирающая система содержит первую пару запирающих поверхностей на первой кромке панели и вторую пару запирающих поверхностей на противоположной второй кромке. Первая пара запирающих поверхностей содержит запирающую поверхность на первой верхней кромке и на запирающем пазе. Вторая пара запирающих поверхностей, содержащая запирающую поверхность на второй верхней кромке и на запирающем элементе, перемещается в направлении подачи относительно закрепленных поверхностей для удаления стружки, расположенных вдоль направления подачи. Способ содержит образование закрепленными поверхностями для удаления стружки либо на первой, либо на второй кромке части первой или второй пары запирающих поверхностей, которые запирают примыкающие кромки горизонтально и предотвращают смещение соединительных кромок в сторону друг от друга и навстречу друг другу.

Изобретение дает преимущества, состоящие в том, что, по меньшей мере, часть запирающих поверхностей может быть образована невращающимися инструментами. Такие инструменты могут быть расположены очень близко друг к другу, а отклонения, относящиеся к горизонтальному повороту, могут быть ограничены или полностью устранены на одной кромке, если, например, запирающая поверхность запирающего элемента и верхняя кромка образуются невращающимися инструментами, которые могут быть размещены очень близко друг к другу. Является преимущественным, чтобы эти поверхности предпочтительно образовывались одной и той же конструкции инструмента.

В примерном варианте осуществления первого аспекта первая и вторая пары горизонтальных поверхностей обе образуются за счет резания и/или протягивания. Каждая из первой пары или второй пары могут предпочтительно быть образованы одним инструментом, и такое придание формы будет устранять по существу все отклонения, относящиеся к горизонтальному повороту.

Согласно второму аспекту изобретения предложен инструмент