Способ получения листа из нетекстурированной электротехнической стали

Иллюстрации

Показать всеИзобретение относится к области металлургии. Для получения листа из нетекстурированной электротехнической стали с высокой плотностью магнитного потока в направлении прокатки осуществляют горячую прокатку исходного материала из стали, содержащей в мас.%: С не более 0,03, Si не более 4, Мn 0,03-3, Аl не более 3, S не более 0,005, N не более 0,005 и остальное Fe и неизбежные примеси, отжиг в горячей зоне, холодную прокатку и окончательный отжиг, при этом размер кристаллического зерна перед холодной прокаткой доводят до не более 100 мкм, а окончательный отжиг осуществляют быстрым нагревом до температуры, превышающей температуру рекристаллизации, со средней скоростью повышения температуры не менее 100°С/с. 2 з.п. ф-лы, 2 табл., 2 ил.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к способу изготовления листа из нетекстурированной электротехнической стали, а более конкретно к способу изготовления листа из нетекстурированной электротехнической стали с превосходными магнитными свойствами в направлении прокатки.

Уровень техники

В глобальной тенденции экономии энергии для защиты окружающей среды в последнее время и настоятельно требуется электрооборудование с более высокой эффективностью и с меньшими размерами для экономии энергии даже в области электрооборудования. Таким образом, весьма желательно улучшить магнитные свойства или сделать высокой плотность магнитного потока и низкими потери в железе листа из нетекстурированной электротехнической стали, широко используемого в качестве материала сердечника в электрооборудовании.

До сих пор предпринимаются попытки сделать высокой плотность магнитного потока в листе из нетекстурированной электротехнической стали соответствующим выбором вида добавляемого легирующего элемента(ов) и, увеличивая насколько возможно размер кристаллического зерна до холодной прокатки, дальнейшей оптимизацией обжатия холодной прокатки, и в то же время сделать низкие потери в железе добавлением элемента для повышения удельного сопротивления или снижением толщины листа, чтобы тем самым улучшить магнитные свойства.

Разделение на сегменты сердечника тягового двигателя или подобного для гибридных автомобилей выбирают с точки зрения повышения выхода в производстве сердечника двигателей из стального листа. Разделение на сегменты сердечника представляет собой способ улучшения характеристик двигателя путем деления сердечника на несколько сегментов и вырубкой зубчатой части каждого сегмента в направлении прокатки стального листа и затем их сборкой в сердечник вместо вырубки сердечника в целом из исходного стального листа, как в традиционной технологии.

В сегментированном сердечнике продольная длина зубчатой части, концентрирующей магнитный поток, является направлением прокатки стального листа, так что магнитные свойства в направлении прокатки листа электротехнической стали в качестве исходного материала становятся очень важными. В качестве материала, имеющего превосходные магнитные свойства в направлении прокатки, указывается лист из текстурированной электротехнической стали с ориентацией Госса в направлении прокатки. Однако стоимость его производства высокая, поскольку требуется процесс вторичной рекристаллизации, так что он практически не применим в сегментированном сердечнике. Таким образом, полагают, что лист из нетекстурированной электротехнической стали является оптимальным материалом для сегментированного сердечника, если может быть повышен магнитный поток в направлении прокатки.

В качестве материала, пригодного для такого сегментированного сердечника, например, патентный документ 1 и патентный документ 2 раскрывают способ, в котором превосходные магнитные свойства получены в плоскости в направлении прокатки и в вертикальном направлении, укрупнением размера кристаллического зерна после отжига в зоне горячих состояний и контролем обжатия в холодной прокатке.

Документы предшествующего уровня техники Патентные документы: Патентный документ 1: JP-A-2004-332042; Патентный документ 2: JP-A-2008-127600

Раскрытие изобретения

Задача, решаемая изобретением

В способе патентного документа 1, однако, необходимо снизить содержание примесей в стали до сверхнизкого объема, а также проводить отжиг в зоне горячих состояний при высокой температуре для получения перед холодной прокаткой кристаллического зерна размером не менее 300 мкм, и, следовательно, существует проблема с производительностью и стоимостью. Также в способе патентного документа 2, необходимо укрупнять кристаллическое зерно при отжиге в зоне горячих состояний, так что имеется проблема в себестоимости продукции.

Настоящее изобретение создано с учетом вышеуказанных проблем традиционной технологии и предлагает дешевый способ изготовления листа из нетекстурированной электротехнической стали с превосходными магнитными свойствами в направлении прокатки стального листа, в частности, имеющего высокую плотность магнитного потока.

Решение задачи

Авторы изобретения провели различные исследования для решения вышеуказанных проблем. В результате неожиданно было установлено, что магнитные свойства в направлении прокатки значительно улучшаются доведением размера кристаллического зерна до холодной прокатки до не более 100 мкм и обеспечением скорости повышения температуры окончательного отжига выше, чем в обычных способах получения листа из нетекстурированной электротехнической стали путем горячей прокатки, холодной прокатки и окончательного отжига аналогично обычным способам, и изобретение было завершено.

То есть настоящее изобретение представляет собой способ изготовления листа из нетекстурированной электротехнической стали горячей прокаткой исходного материала стали, содержащего С: не более 0,03% мас., Si: не более 4% мас., Мn: 0,03~3% мас., Аl: не более 3% мас., S: не более 0,005% мас., N: не более 0,005% мас., и остальное Fe и неизбежные примеси, и затем холодной прокаткой и окончательным отжигом для получения листа из нетекстурированной электротехнической стали, характеризующийся тем, что размер кристаллического зерна перед холодной прокаткой доводят до не более 100 мкм и окончательный отжиг проводят быстрым нагревом до температуры, превышающей температуру рекристаллизации, со средней скоростью повышения температуры не менее 100°С/с.

Исходный материал стали в способе изготовления изобретения предпочтительно дополнительно содержит один или два из Sn и Sb в количестве 0,005-0,5% мас., соответственно, в дополнение к вышеуказанной химической композиции.

В способе изготовления изобретения также предпочтительно, чтобы после быстрого нагрева проводился обезуглероживающий отжиг.

Эффект изобретения

В соответствии с изобретением, лист из нетекстурированной электротехнической стали с превосходными магнитными свойствами в направлении прокатки может быть изготовлен недорого, так что он может быть успешно использован в качестве материала сердечника для сегментированного сердечника, сердечника трансформатора и т.п.

Краткое описание чертежей

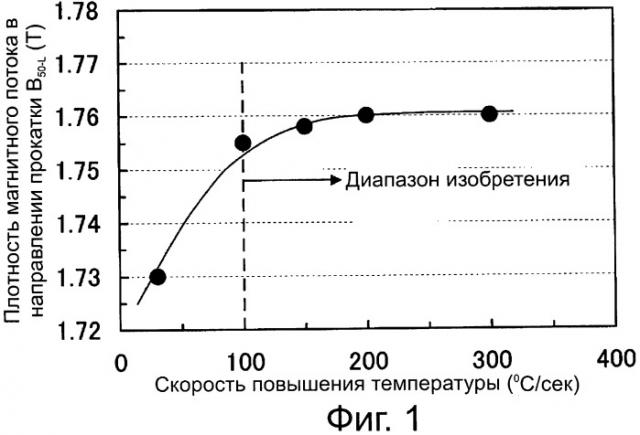

Фиг.1 представляет график, показывающий влияние скорости повышения температуры при окончательном отжиге на плотность магнитного потока в направлении прокатки.

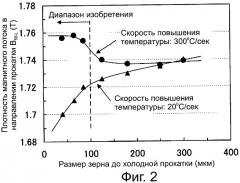

Фиг.2 представляет график, показывающий влияние размера зерна и скорости повышения температуры перед холодной прокаткой на плотность магнитного потока в направлении прокатки.

Осуществление изобретения

Сначала эксперимент на основе разработки изобретения будет описан ниже. Исходный материал стали (сляб) с химическим составом, содержащим С: 0,0025% мас., Si: 3,3% мас., Мn: 0,16% мас., Аl: 0,001% мас., N: 0,0019% мас. и S: 0,0010% мас., нагревают при 1100°С в течение 30 минут и подвергают горячей прокатке для формирования горячекатаного листа 2,0 мм толщиной и затем горячекатаный лист подвергают отжигу в зоне горячих состояний и однократной холодной прокатке для получения холоднокатаного листа с конечной толщиной 0,35 мм. После этого холоднокатаный лист подвергают окончательному отжигу путем нагревания до 740°С в электрической печи прямого нагрева при изменении скорости нагрева в диапазоне 30-300°С/с, затем нагревания до 1000°С при 30°С/с, выдержки при этой температуре в течение 10 секунд и последующего охлаждения. Из стального листа после окончательного отжига вырезают в L-направлении образец 180 мм длиной х 30 мм шириной, при этом направление прокатки (L-направление) является продольным направлением, и проводят магнитные испытания одного листа для измерения плотности магнитного потока В50 при силе намагничивания 5000 А/м.

На фиг.1 показаны результаты описанного выше эксперимента в виде зависимости плотности магнитного потока от скорости повышения температуры в направлении прокатки, из которых следует, что лист из электротехнической стали с высокой плотностью магнитного потока в направлении прокатки получают быстрым нагревом со скоростью повышении температуры не менее 100°С/с для проведения окончательного отжига. Полагают, что это вызвано следующим фактом.

Первичная рекристаллизация представляет собой явление, вызванное использованием энергии деформации дислокаций в качестве движущей силы. В общем, запасенная энергия дислокаций, создаваемая холодной прокаткой (энергия деформации), зависит от ориентации кристалла и удовлетворяет {111}>{110}>{100}. В случае нагрева с низкой скоростью, соответственно зерно с ориентацией {111}, имеющее высокую накопленную энергию, преимущественно вызывает рекристаллизацию в зависимости от ориентации кристалла. Тем не менее, в случае быстрого нагрева, сохранение зависимости ориентации кристалла нарушается, что вызывает рекристаллизацию другой ориентации, так что ориентация {110} или {100} зерна увеличивается, и, следовательно, магнитные свойства в L-направления считаются улучшенными.

В известном способе изготовления листа из нетекстурированной электротехнической стали делаются попытки подавить возникновение зерна с {111} ориентацией (далее сокращенно обозначаемая как "{111} зерно" или тому подобное) и улучшить его магнитные свойства проведением отжига в зоне горячих состояний при более высоких температурах, и сформировать кристаллическое зерно большего размера до холодной прокатки. В случае быстрого нагрева, однако, поведение при рекристаллизации в значительной степени изменяется, как указано выше. Теперь рассматривается влияние размера кристаллического зерна до холодной прокатки на магнитные свойства (плотность магнитного потока в направлении прокатки).

Сляб, содержащий С: 0,0025% мас., Si: 3,3% мас., Мn: 0,15% мас., Аl: 0,001% мас., N: 0,0022% мас., и S: 0,0013% мас., нагревают при 1100°С в течение 30 минут и подвергают горячей прокатке для формирования горячекатаного листа 2,0 мм толщиной. После этого горячекатаный лист подвергают отжигу в зоне горячих состояний при условии, что температура отжига изменяется в диапазоне 850~1100°С и сохраняется в течение 30 секунд, за счет чего размер кристаллического зерна изменяется до холодной прокатки. После этого горячекатаный лист подвергают однократной холодной прокатке для формирования холоднокатаного листа с конечной толщиной 0,35 мм и далее окончательному отжигу нагревом до 740°С в электрической печи прямого нагрева при скорости повышения температуры 20°С/с или 300°С/с, далее нагревом до 1020°С при 30°С/с, выдержкой при этой температуре в течение 10 секунд и затем охлаждением. Из стального листа после окончательного отжига вырезают в L-направлении образец 180 мм длиной х 30 мм шириной, при этом направление прокатки (L-направление) является продольным направлением, и проводят магнитные испытания одного листа для измерения плотности магнитного потока В50 при силе намагничивания 5000 А/м.

На фиг.2 представлены результаты описанного выше эксперимента. Как видно из фиг.2, когда быстрый нагрев проводят при 300°С/с, плотность магнитного потока в направлении прокатки увеличивается в такой области, где размер зерна до холодной прокатки составляет не более 100 мкм, тогда как при проведении нагрева с низкой скоростью 20°С/с плотность магнитного потока наоборот снижается. Хотя это обоснование в настоящее время остается неясным, предполагается следующее. Когда температура отжига в зоне горячих состояний низкая и рост кристаллического зерна до холодной прокаткой невелик, то при рекристаллизационном отжиге после холодной прокатки преимущественно растет {111} зерно. Поэтому, когда скорость повышения температуры в окончательном отжиге медленная, как в обычном отжиге, образуется {111} зерно. Однако когда скорость повышения температуры увеличивается, как указано ранее, рекристаллизация {111} зерна подавляется и количество {110} зерна или {100} зерна относительно увеличивается. Кроме того, {110} зерно или {100} зерно предпочтительно растут за счет {111} зерна в последующей выдержке, в результате чего магнитные свойства в направлении прокатки улучшаются.

С другой стороны, при высокой температуре отжига в зоне горячих состояний и большом кристаллическом зерне перед холодной прокаткой, {110} зерно или {100} зерно легко рекристаллизуется увеличением скорости повышения температуры, как было указано. Однако так как размер зерна перед холодной прокаткой является большим, доля {111} зерна после рекристаллизации становится небольшой по сравнению со случаем, когда размер зерна невелик, поэтому полагают, что доля {111} зерна, замещенного {110} зерном или {100} зерном, становится небольшой при последующей выдержке, и {110} зерно или {100} зерно растут недостаточно, и, следовательно, улучшения магнитных свойств в направлении прокатки не обнаруживается.

Из приведенных выше экспериментальных результатов можно видеть, что эффективным является размер зерна перед холодной прокаткой не более 100 мкм и проведение нагрева при окончательном отжиге быстрым нагревом при скорости повышения температуры не менее 100°С/с с целью улучшения магнитных свойств в направлении прокатки. Кроме того, термин "размер зерна", используемый в описании, означает средний размер кристаллического зерна в L-сечении, измеренный с помощью линейного анализа. Размер зерна перед холодной прокаткой предпочтительно составляет не более 90 мкм.

Изобретение разработано на основе вышеуказанных сведений.

Химический состав листа из нетекстурированной электротехнической стали настоящего изобретения будет описан ниже.

С: не более 0,03% мас.

Твердый раствор С в стали закрепляет дислокации, создаваемые при холодной прокатке, и легко формируется полоса деформации. Полоса деформации обладает эффектом обеспечения предпочтительного роста зерна в ориентации Госса {110}<001> при рекристаллизации в процессе окончательного отжига и улучшения магнитных свойств в направлении прокатки. Однако когда содержание С превышает 0,03% мас., существует вероятность, что обезуглероживание становится недостаточным, как указано ниже, так что верхний предел содержания С в исходной стали изобретения составляет 0,03% мас.

С другой стороны, когда С присутствует в количестве не менее 0,005% мас., на стадии продукта, магнитное старение вызывает ухудшение магнитных свойств. Поэтому если содержание углерода в исходной стали превышает 0,005% мас., предпочтительно содержание углерода в стали снизить до не более 0,005% мас. обезуглероживающим отжигом до формирования продукта. Обезуглероживающий отжиг может быть проведен в любое время после быстрого нагрева в окончательном отжиге. Более предпочтительно содержание углерода после обезуглероживания составляет не более 0,003% мас. Кроме того, содержание С неизбежно, но, в принципе, может быть 0% мас. Si: не более 4% мас.

Si является элементом, обладающим эффектом повышения удельного сопротивления стали для снижения потерь в железе. Однако когда он добавлен в количестве, превышающем 4% мас., сталь трудно получить путем прокатки, потому что она упрочняется. Поэтому верхний предел Si составляет 4% мас. Кроме того, когда акцентируется свойство потерь в железе, предпочтительным является добавление не менее 1,0% мас. Si.

Мn: 0,03-3% мас.

Мn является элементом, необходимым для предотвращения горячеломкости с участием S, улучшающим обрабатываемость в горячем состоянии. Однако указанный выше эффект невелик при количестве менее 0,03% мас., тогда как добавление более 3% мас., насыщает вышеуказанный эффект и приводит к увеличению стоимости сырья. Поэтому содержание Мn составляет 0,03-3% мас.

Аl: не более 3% мас.

Аl является элементом, обладающим эффектом повышения удельного сопротивления стали для уменьшения потерь в железе также как Si. Однако добавление более 3% мас., ухудшает способности к прокатке, так что добавление 3% мас., является верхним пределом. Кроме того, эффект улучшения плотности магнитного потока в направлении прокатки в соответствии с изобретением значителен когда содержание алюминия составляет не более 0,01% мас., так что содержание Аl предпочтительно составляет не более 0,01% мас., когда не используется эффект снижения потерь в железе за счет Аl. Хотя содержание Аl неизбежно вызывается добавлением в качестве раскислителя, в принципе, оно может быть 0% мас.

S: не более 0,005% мас., N: не более 0,005% мас. S и N являются случайными примесями, снижающими магнитные свойства в изобретении, так что каждое количество ограничено до не более 0,005% мас. Кроме того, в принципе, содержание этих элементов может быть 0% мас.

Лист из нетекстурированной электротехнической стали изобретения может содержать Sn и Sb в следующем диапазоне, помимо указанных выше ингредиентов. Каждый из Sn и Sb: 0,005-0,5% мас.

Sn и Sb являются элементами, не только улучшающими текстуру для увеличения плотности магнитного потока, но также предотвращающими окисление и азотирование поверхностного слоя стального листа для подавления образования мелкого зерна в поверхностном слое, чтобы тем самым улучшить магнитные свойства. Для усиления такого эффекта предпочтительным является добавление одного из Sn и Sb в количестве не менее 0,005% мас. С другой стороны, когда содержание каждого из Sn и Sb превышает 0,5% мас., существует возможность торможения роста кристаллического зерна в окончательном отжиге с ухудшением магнитных свойств. Поэтому каждый из Sn и Sb предпочтительно добавлен в диапазоне 0,005-0,5% мас.

Кроме того, не исключено, что менее 0,005% мас. Sn и/или Sb присутствует в качестве примеси.

В листе из нетекстурированной электротехнической стали изобретения, остальное, кроме вышеуказанных ингредиентов, является Fe и случайными примесями. Однако добавление ингредиента, отличного от вышеуказанного, и не ухудшающего эффект настоящего изобретения, не исключено в пределах объема притязаний. Вредные элементы представлены Ti, V, Nb и т.п. с содержанием не менее 0,003% мас. Безвредные элементы представлены Р и т.п. с содержанием не более 0,2% мас.

Далее способ получения листа из нетекстурированной электротехнической стали изобретения будет описан ниже.

Лист из нетекстурированной электротехнической стали изобретения получают плавлением стали вышеописанной химической композиции, используемой в изобретении, широко известным процессом доводки плавки с использованием конвертера, электропечи, устройства для вакуумной дегазации и т.п., формированием исходного материала стали (сляб) путем непрерывного литья или изготовлением слитка слябингом, горячей прокаткой сляба широко известным методом, отжигом в зоне горячих состояний при необходимости холодной прокаткой, окончательным отжигом или дальнейшим обезуглероживающим отжигом при следующих условиях.

Отжиг в зоне горячих состояний

Отжиг в зоне горячих состояний проводится для перевода текстуры стального листа после горячей прокатки и перед холодной прокаткой в предпочтительную структуру рекристаллизации стабилизированного и мелкодисперсного зерна. Однако если отжиг в зоне горячих состояний проводится в условиях более высокой температуры и более длительного времени, чем в обычных способах, кристаллическое зерно укрупняется, превышая 100 мкм, и, следовательно, плотность магнитного потока в направлении прокатки снижается, когда проводят быстрый нагрев в окончательном отжиге. В изобретении, таким образом, когда проводят отжиг в зоне горячих состояний, для получения размера кристаллического зерна не более 100 мкм предпочтительно проводить отжиг в зоне горячих состояний при более низких температурах в течение более короткого времени. В частности, отжиг предпочтительно проводят при условии, что температура выдержки составляет 800-950°С и время выдержки составляет не более 60 секунд, но более предпочтительно, при условии, что температура составляет 800-920°С и время составляет не более 60 секунд. Отжигом в зоне горячих состояний также может быть улучшена плотность магнитного потока и свойства потерь в железе после окончательного отжига.

Холодная прокатка

Последующей холодной прокаткой может быть однократная холодная прокатка или две или более холодных прокаток с промежуточным отжигом между ними. Кроме того, обжатие холодной прокатки особо не ограничивается, пока условия являются такими же, как в общеизвестном изготовлении листа из нетекстурированной электротехнической стали.

Окончательный отжиг

При окончательном отжиге после холодной прокатки (рекристаллизационый отжиг) необходимо проводить быстрый нагрев со средней скоростью 100°С/с до температуры, превышающей температуру рекристаллизации. Кроме того, конечная температура в быстром нагреве предпочтительно должна быть более высокой, чтобы вызвать рекристаллизацию в течение короткого времени, но если она превышает 850°С, нагрузка на оборудование, необходимое для нагрева, становится слишком большой и стоимость оборудования повышается. Следовательно, конечная температура в быстром нагреве предпочтительно составляет не выше 850°С, более предпочтительно не выше 740°С. После быстрого нагрева до температуры выше температуры рекристаллизации затем лист нагревают до температуры выдержки, но скорость повышения температуры особо не ограничена. Температура выдержки предпочтительно составляет 850-1100°С, а время выдержки 5-60 секунд. Когда температура выдержки ниже 850°С или время выдержки менее 5 секунд, не происходит роста зерна, тогда как, когда температура выдержки превышает 1100°С или время выдержки превышает 60 секунд, нагрузка на оборудование при отжиге становится большой. В качестве более предпочтительных условий выдержки, желательно лист выдерживать при температуре 900-1050°С в течение 10-40 секунд.

Кроме того, способ реализации скорости повышения температуры не менее 100°С/с, особо не ограничен, поскольку могут быть использованы метод прямого нагрева или метод индукционного нагрева.

Обезуглероживающий отжиг

Для предотвращения магнитного старения в продукте из листа, если содержание С в исходном материале составляет более 0,005% мас., стальной лист после выдержки предпочтительнее подвергать обезуглероживающему отжигу для уменьшения содержания С до не более 0,005% мас., более предпочтительно до не более 0,003% мас. Кроме того, обезуглероживающий отжиг может быть проведен в любое время после быстрого нагрева. Также обезуглероживающий отжиг может быть проведен в обычных известных условиях. Например, такими условиями могут быть 850°С×30 секунд в окислительной атмосфере с точкой росы 30°С.

Кроме того, условия охлаждения после выдержки или далее после обезуглероживающего отжига не имеют особых ограничений и могут быть, например, газовым охлаждением со скоростью менее 30°С/с.

Предпочтительно стальной лист после окончательного отжига затем может быть подвергнут формированию изолирующего слоя, если это необходимо, с получением продукта из листа.

Примеры

Каждая из сталей №№1-34, имеющая химический состав, представленный в таблице 1, плавится для формирования сляба. Затем сляб нагревают при 1080°С в течение 30 минут и подвергают горячей прокатке для получения горячекатаного листа 2,3 мм толщиной. После этого горячекатаный лист подвергают отжигу в зоне горячих состояний 850-1100°С×30 секунд и далее однократной холодной прокатке для получения холоднокатаного листа, имеющего конечную толщину 0,35 мм. После этого холоднокатаный лист подвергают окончательному отжигу прямым нагревом в электрической печи при изменении скорости повышения температуры и конечной температуры быстрого нагрева, как показано в таблице 2, дальнейшему нагреву до температуры выдержки при 30°С/с, выдержке в течение 10 секунд и охлаждению. Кроме того, когда содержание С в исходном материале стали составляет не менее 0,005%, стальной лист нагревают до 850°С, подвергают обезуглероживающему отжигу 850°С×30 секунд в атмосфере с точкой росы 30°С для снижения содержания углерода до не более 0,0030% мас., и затем нагревают до температуры выдержки. В части стальных листов, размер кристаллического зерна изменяется путем изменения времени отжига при отжиге в зоне горячих состояний.

| Таблица 1 | |||||||||

| Сталь No | Химический состав (% мас.) | Примечание | |||||||

| С | Si | Мn | S | А1 | N | Sn | Sb | ||

| 1 | 0,0025 | 3,0 | 0,15 | 0,0012 | 0,001 | 0,0021 | 0,0010 | 0,0010 | Сталь изобретения |

| 2 | 0,0050 | 3,0 | 0,15 | 0,0021 | 0,001 | 0,0020 | 0,0010 | 0,0010 | Сталь изобретения |

| 3 | 0,010 | 3,0 | 0,10 | 0,0025 | 0,001 | 0,0018 | 0,0010 | 0,0010 | Сталь изобретения |

| 4 | 0,020 | 3,0 | 0,15 | 0,0014 | 0,001 | 0,0015 | 0,0010 | 0,0010 | Сталь изобретения |

| 5 | 0.05 | 3,3 | 0,15 | 0,0012 | 0,001 | 0,0017 | 0,0010 | 0,0010 | Сталь сравнения |

| 6 | 0.10 | 3,3 | 0,15 | 0,0014 | 0,001 | 0,0018 | 0,0010 | 0,0010 | Сталь сравнения |

| 7 | 0,030 | 3,7 | 0,15 | 0,0018 | 0,001 | 0,0025 | 0,0010 | 0,0010 | Сталь изобретения |

| 8 | 0,020 | 5J) | 0,15 | 0,0014 | 0,001 | 0,0015 | 0,0010 | 0,0010 | Сталь сравнения |

| 9 | 0,015 | 3,0 | 0,15 | 0,0026 | 0,001 | 0,0015 | 0,0010 | 0,0010 | Сталь изобретения |

| 10 | 0,0030 | 3,0 | 0,15 | 0,0014 | 0,100 | 0,0015 | 0,0010 | 0,0010 | Сталь изобретения |

| 11 | 0,0030 | 3,0 | 0,15 | 0,0022 | 0,500 | 0,0028 | 0,0010 | 0,0010 | Сталь изобретения |

| 12 | 0,0030 | 2,0 | 0,15 | 0,0014 | 1,200 | 0,0029 | 0,0010 | 0,0010 | Сталь изобретения |

| 13 | 0,0025 | 1,8 | 0,15 | 0,0014 | 2,50 | 0,0022 | 0,0010 | 0,0010 | Сталь изобретения |

| 14 | 0,0030 | 2,0 | 0,10 | 0,0015 | 4.50 | 0,0021 | 0,0010 | 0,0010 | Сталь сравнения |

| 15 | 0,0025 | 3,0 | 0,07 | 0,0014 | 0,001 | 0,0015 | 0,0010 | 0,0010 | Сталь изобретения |

| 16 | 0,0025 | 2,5 | 1,0 | 0,0016 | 0,001 | 0,0015 | 0,0010 | 0,0010 | Сталь изобретения |

| 17 | 0,0020 | 2,0 | 2,5 | 0,0016 | 0,001 | 0,0017 | 0,0010 | 0,0010 | Сталь изобретения |

| 18 | 0,0025 | 3,0 | 4,0 | 0,0018 | 0,001 | 0,0015 | 0,0010 | 0,0010 | Сталь сравнения |

| 19 | 0,0025 | 3,0 | 0,15 | 0.0090 | 0,001 | 0,0015 | 0,0010 | 0,0010 | Сталь сравнения |

| 20 | 0,0025 | 3,0 | 0,15 | 0,0019 | 0,001 | 0.0080 | 0,0010 | 0,0010 | Сталь сравнения |

| 21 | 0,0020 | 3,0 | 0,15 | 0,0014 | 0,001 | 0,0015 | 0,050 | 0,0010 | Сталь изобретения |

| 22 | 0,0020 | 3,0 | 0,15 | 0,0024 | 0,001 | 0,0024 | 0,030 | 0,050 | Сталь изобретения |

| 23 | 0,0100 | 3,0 | 0,07 | 0,0014 | 0,001 | 0,0015 | 0,0080 | 0,030 | Сталь изобретения |

| 24 | 0,0070 | 3,0 | 0,15 | 0,0014 | 0,001 | 0,0023 | 0,0010 | 0,0080 | Сталь изобретения |

| 25 | 0,0200 | 3,0 | 0,15 | 0,0028 | 0,001 | 0,0015 | 0,10 | 0,0010 | Сталь изобретения |

| 26 | 0,0020 | 3,0 | 0,15 | 0,0018 | 0,001 | 0,0022 | 0,0010 | 0,10 | Сталь изобретения |

| 27 | 0,0020 | 3,0 | 0,15 | 0,0018 | 0,001 | 0,0022 | 0,0010 | 0,0010 | Сталь изобретения |

| 28 | 0,0025 | 3,0 | 0,16 | 0,0017 | 0,001 | 0,0014 | 0,0010 | 0,0010 | Сталь изобретения |

| 29 | 0,0020 | 3,0 | 0,16 | 0,0013 | 0,001 | 0,0024 | 0,0010 | 0,0010 | Сталь изобретения |

| 30 | 0,0025 | 3,0 | 0,15 | 0,0015 | 0,001 | 0,0019 | 0,0010 | 0,0010 | Сталь изобретения |

| 31 | 0,0025 | 3,0 | 0,15 | 0,0015 | 0,001 | 0,0019 | 0,0010 | 0,0010 | Сталь изобретения |

| 32 | 0,0025 | 3,0 | 0,15 | 0,0015 | 0,001 | 0,0019 | 0,0010 | 0,0010 | Сталь изобретения |

| 33 | 0,0025 | 3,0 | 1,50 | 0,0007 | 0,001 | 0,0020 | 0,0010 | 0,0010 | Сталь изобретения |

| 34 | 0,0025 | 3,0 | 0,15 | 0,0020 | 1,000 | 0,0021 | 0,0010 | 0,0010 | Сталь изобретения |

| 35 | 0,0025 | 1,0 | 0,20 | 0,0018 | 0,001 | 0,0020 | 0,0010 | 0,0010 | Сталь изобретения |

| 36 | 0,0025 | 1,5 | 0,20 | 0,0018 | 0,001 | 0,0020 | 0,0010 | 0,0010 | Сталь изобретения |

| 37 | 0,0020 | 3,0 | 0,15 | 0,0015 | 0,001 | 0,0024 | 0,0010 | 0,0010 | Сталь изобретения |

| 38 | 0,0020 | 3,0 | 0,15 | 0,0015 | 0,001 | 0,0024 | 0,0010 | 0,0010 | Сталь изобретения |

| Таблица 2 | |||||||||

| Стальной лист No. | Сталь No. | Отжиг горячекатаного листа | Размер зерна до холодной прокатки (мкм) | Условия окончательного отжига | Магнитные свойства | Примечание | |||

| Температур отжига (°С) | Время отжига (c) | Конечная температура быстрого нагрева (C°) | Скорость повышения температуры быстрого нагрева (°С/с) | Температура выдержки (°C) | Плотность магнитного потокаВ50-L (Т) | ||||

| 1 | 1 | 870 | 30 | 60 | 750 | 150 | 950 | 1,76 | Пример изобретения |

| 2 | 2 | отсутствует | 25 | 750 | 150 | 950 | 1,74 | Пример изобретения | |

| 3 | 2 | 900 | 30 | 70 | 750 | 150 | 950 | 1,76 | Пример изобретения |

| 4 | 2 | 900 | 60 | 80 | 750 | 150 | 950 | 1,76 | Пример изобретения |

| 5 | 2 | 900 | 90 | 115 | 750 | 150 | 950 | 1,73 | Пример сравнения |

| 6 | 3 | 930 | 30 | 85 | 740 | 200 | 950 | 1,78 | Пример изобретения |

| 7 | 4 | 900 | 30 | 70 | 740 | 200 | 950 | 1,79 | Пример изобретения |

| 8 | 5 | 880 | 30 | 65 | 800 | 300 | 850 | 1,71 | Пример сравнения |

| 9 | 6 | 880 | 30 | 65 | 740 | 300 | 850 | 1,71 | Пример сравнения |

| 10 | 7 | 950 | 30 | 88 | 740 | 300 | 1025 | 1,77 | Пример изобретения |

| 11 | 8 | 930 | 30 | 87 | разрушение при холодной прокатке | Пример сравнения | |||

| 12 | 9 | 900 | 30 | 71 | 730 | 120 | 950 | 1,79 | Пример изобретения |

| 13 | 10 | 900 | 30 | 72 | 730 | 120 | 1000 | 1,79 | Пример изобретения |

| 14 | 11 | 900 | 30 | 70 | 830 | 150 | 950 | 1,75 | Пример изобретения |

| 15 | 12 | 900 | 30 | 70 | 820 | 150 | 950 | 1,75 | Пример изобретения |

| 16 | 12 | 900 | 60 | 80 | 820 | 150 | 950 | 1,75 | Пример изобретения |

| 17 | 12 | 900 | 90 | ПО | 820 | 150 | 950 | 1,72 | Пример сравнения |

| 18 | 13 | 900 | 30 | 70 | 780 | 200 | 900 | 1,75 | Пример изобретения |

| 19 | 14 | 1000 | 30 | 90 | разрушение при холодной прокатке | Пример сравнения | |||

| 20 | 15 | 870 | 30 | 60 | 740 | 250 | 950 | 1,76 | Пример изобретения |

| 21 | 16 | 900 | 30 | . 70 | 740 | 250 | 950 | 1,77 | Пример изобретения |

| 22 | 17 | 900 | 30 | 70 | 740 | 250 | 900 | 1,78 | Пример изобретения |

| 23 | 18 | 900 | 30 | 70 | 740 | 300 | 900 | 1,73 | Пример сравнения |

| 24 | 19 | 950 | 30 | 87 | 780 | 300 | 1000 | 1,70 | Пример сравнения |

| 25 | 20 | 950 | 30 | 85 | 780 | 300 | 1000 | 1,71 | Пример сравнения |

| 26 | 21 | 900 | 30 | 70 | 740 | 350 | 1025 | 1,77 | Пример изобретения |

| 27 | 22 | 900 | 30 | 70 | 740 | 350 | 1025 | 1,77 | Пример изобретения |

| 28 | 23 | 860 | 30 | 62 | 730 | 350 | 1000 | 1,78 | Пример изобретения |

| 29 | 24 | 860 | 30 | 62 | 740 | 250 | 1000 | 1,77 | Пример изобретения |

| 30 | 25 | 890 | 30 | 68 | 730 | 250 | 1000 | 1,79 | Пример изобретения |

| 31 | 26 | 900 | 30 | 70 | 740 | 350 | 1025 | 1,77 | Пример изобретения |

| 32 | 27 | 900 | 30 | 70 | 740 | 350 | 1025 | 1,77 | Пример изобретения |

| 33 | 28 | 900 | 30 | 70 | 810 | 30 | 950 | 1,69 | Пример сравнения |

| 34 | 29 | 900 | 30 | 70 | 740 | 80 | 950 | 1,70 | Пример сравнения |

| 35 | 30 | 1030 | 30 | 150 | 740 | 200 | 1000 | 1,72 | Пример сравнения |

| 36 | 31 | 1060 | 30 | 180 | 780 | 200 | 1000 | 1,72 | Пример сравнения |

| 37 | 32 | 1090 | 30 | 210 | 790 | 200 | 1000 | 1,71 | Пример сравнения |

| 38 | 33 | 870 | 30 | 60 | 740 | 150 | 950 | 1,77 | Пример изобретения |

| 39 | 34 | 900 | 30 | 70 | 750 | 300 | 950 | 1,75 | Пример изобретения |

| 40 | 35 | 900 | 40 | 70 | 750 | 200 | 900 | 1,89. | Пример изобретения |

| 41 | 36 | 920 | 50 | 80 | 750 | 250 | 900 | 1,88 | Пример изобретения |

| 42 | 37 | 950 | 40 | 85 | 740 | 250 | 1000 | 1,77 | Пример изобретения |

| 43 | 38 | 900 | 50 | 75 | 740 | 300 | 1000 | 1,77 | Пример изобретения |

Из каждого полученного таким образом холоднокатаного стального листа после окончательного отжига вырезают в L-направлении образец 180 мм длиной х 30 мм шириной, который подвергается магнитным испытаниям одного листа для измерения плотности магнитного потока в направления прокатки (B50-L). Результаты измерений также приведены в Таблице 2.

Как видно из таблицы 2, стальные листы примеров изобретения, полученные с регулированием размера кристаллического зерна перед холодной прокаткой до не более 100 мкм и скоростью повышения температуры в окончательном отжиге не менее 100°С/с, имеют отличные магнитные свойства, в которых плотность магнитного потока в направлении прокатки B50-L составляет не менее 1,74 Т.

1. Способ изготовления листа из нетекстурированной электротехнической стали, включающий получение исходного материала из стали, содержащей, мас.%: С не более 0,03, Si не более 4, Мn 0,03-3, Аl не более 3, S не более 0,005, N не более 0,005 и остальное Fe и неизбежные примеси, горячую прокатку исходного материала стали, отжиг в горячем состоянии, холодную прокатку и окончательный отжиг, отличающийся тем, что размер кристаллического зерна перед холодной прокаткой доводят до не более 100 мкм, а окончательный отжиг осуществляют путем ускоренного нагрева до температуры, превышающей температуру рекристаллизации, со средней скоростью повышения температуры не менее 100°С/с.

2. Способ по п.1, отличающийся тем, что исходный материал стали дополнительно содержит Sn и/или Sb в количестве 0,005-0,5 мас.% соответственно.

3. Способ по п.1 или 2, отличающийся тем, что после ускоренного нагрева до температуры, превышающей температуру рекристаллизации, проводят обезуглероживающий отжиг.