Рабочий орган винтовой роторной машины

Иллюстрации

Показать всеИзобретение относится к области роторных машин объемного вытеснения, которые могут выполнять функции как двигателя, так и насоса, и касается усовершенствования профиля рабочих органов винтовых роторных двигателей, компрессоров и насосов. Рабочий орган представляет собой пары роторов (1, 2) с винтовыми зубьями (8, 11), находящимися в зацеплении. Роторы помещены в охватывающие их полости (6 и 7). Рабочие участки профилей зубьев (11) в паре зацепления в торцовом сечении очерчены участками (12) циклоидальной кривой (13) для одного ротора и дугами (9) окружностей (10), эксцентрично смещенных от оси второго ротора. Такой профиль зубьев образует эксцентриково-циклоидальное зацепление. Изобретение направлено на повышение допустимой скорости вращения роторов и расширение диапазона свойств рабочих сред. 1 з.п. ф-лы, 10 ил.

Реферат

Изобретение относится к области роторных машин объемного вытеснения, которые могут выполнять функции как двигателя, так и насоса, и касается усовершенствования профиля рабочих органов винтовых роторных двигателей, компрессоров и насосов. Винтовая роторная машина может быть использована в качестве насоса для перекачивания вязких и многофазных жидкостей, например в качестве скважинного насоса для добычи нефти, или насоса бурового раствора при бурении скважин, а также в качестве гидро- или пневмоприводов в системах управления и регулирования, для вальцовок, центрифуг, рулевых машин, подъемных приспособлений и т.п.

Рабочий орган винтового роторного насоса в самом общем случае представляет собой взаимодействующие попарно винтовые роторы, помещенные в облегающую их полость. При этом профиль зубьев винтовой нарезки роторов может иметь различную форму: эллипс и огибающая в авторском свидетельстве SU 125860, эвольвента и специальная сопряженная кривая в авторском свидетельстве SU 1032255, набор эвольвент, образующих квазициклоидальный профиль, в авторском свидетельстве SU 292044. В рабочих органах с такими профилями зубьев контакт зубьев роторов сопровождается большим проскальзыванием, что обуславливает большие потери на трение и снижает их долговечность. Известен винтовой насос, рабочий орган которого представляет собой корпус с полостями, в которых установлены два винтовых ротора (SU 1751408). Каждый ротор выполнен с одним винтовым зубом циклоидальной формы. Причем рабочие участки головки зуба в торцовом сечении выполнены по эпициклоиде, а сопряженные участки ножки зуба очерчены гипоциклоидой. Винтовые зубья роторов сопрягаются друг с другом, и один из роторов является ведущим, а другой - ведомым. Вращение от ведущего ротора к ведомому передается через синхронизирующие шестерни, сидящие на валах роторов, что увеличивает габариты насоса и усложняет его конструкцию.

В патенте RU 2062907 описан насос, рабочий орган которого имеет также два однозаходных ротора с синхронизирующими шестернями. Для создания более плавного силового профиля участки эпи- и гипоциклоид сопрягаются с помощью эвольвенты.

Известен двухвинтовой насос для перекачки высоковязких сред по патенту RU 92489. В его нагнетательной камере винтовые роторы выполнены двухзаходными, т.е. с двумя зубьями циклоидной формы. Такая форма зуба при любом угле поворота дает плотный контакт между роторами, обеспечивающий герметичность. Передача крутящего момента от ротора к ротору обеспечивается, как и в предыдущем насосе, с помощью синхронизирующих шестерен. Из-за плотного контакта между роторами возникают значительные силы трения, которые снижают КПД насоса и увеличивают износ, снижая срок его службы.

Известны винтовые насосы с роторами циклоидальной формы (см. Жмудь А.Е. Винтовые насосы с циклоидальным зацеплением. - М.: Машгиз, 1963). Излагаемые в книге теория и технология изготовления применимы к проектированию винтовых насосов с любым числом роторов. Наибольшее распространение получили винтовые циклоидальные насосы с тремя двухзаходными роторами. Ведущий винтовой ротор имеет в торцевом сечении два зуба с выпуклым циклоидальным профилем. Два ведомых ротора, расположенные по обе стороны от ведущего, имеют два зуба вогнутой циклоидальной формы, при которой на краях имеются острые кромки. Геометрические соотношения нарезок винтов подобраны так, чтобы обеспечить герметичность рабочих органов при отсутствии передачи крутящего момента между роторами, т.е. между винтами имеется щелевой зазор. При вращении роторов щелевой зазор будет перемещаться по высоте зуба, а поверхности роторов в области щели будут иметь различную скорость, так как роторы с циклоидальной формой зубьев всегда имеют проскальзывание друг относительно друга. Эта разница в скоростях потоков у поверхностей роторов вызывает появление кавитации, которая ограничивает скорость вращения роторов. Синхронизация роторов обеспечивается только за счет давления среды, и при ее неоднородностях (например, наличие газовых включений в жидкой среде) эта синхронизация будет нарушаться, что ведет к нарушениям герметичности, появлению силового контакта роторов и к увеличению их износа. Такой контакт особенно вреден для ведомых роторов, имеющих острые кромки. Для предотвращения быстрого износа острые кромки ведомых роторов притупляют одной или двумя фасками (см. также RU 2215189). Кроме того, щелевой зазор может обеспечивать герметичность только для жидкостей, имеющих определенные свойства по текучести. При перекачке высоко текучих сред насос будет иметь большие обратные протечки, резко снижающие его производительность. Этот насос не пригоден для работы со средами, в которых есть небольшие твердые включения, так как из-за наличия проскальзывания они захватываются щелью и, перемещаясь вместе с нею поперек зуба, создают на поверхности роторов поперечные борозды. Поэтому такой насос можно применять только для перекачки достаточно вязких, густых и однородных сред без твердых включений.

Таким образом, роторы всех описанных выше насосов, независимо от формы винтовых зубьев, выполняются так, чтобы не было силового контакта между роторами, а вращение ведомых роторов обеспечивается либо дополнительными синхронизирующими шестернями, либо за счет давления перекачиваемой жидкости. Это объясняется тем, что силовой контакт роторов, во-первых, ограничивает срок службы рабочего органа из-за повышенных сил трения в зацеплениях, а во-вторых, ограничивает скорость вращения роторов из-за пульсаций момента вращения. С увеличением скорости вращения роторов уменьшаются габариты и вес машины при прочих равных условиях.

В приведенной выше книге (см. стр. 26) указано, что конструкция винтового насоса с циклоидальным зацеплением обладает обратимостью, т.е. может работать как двигатель, в том числе как гидравлический сервомотор вращательного движения. Следовательно, мы можем говорить об этом механизме как о винтовой роторной машине, имеющей один и тот же рабочий орган в виде винтовых роторов, находящихся в попарном зацеплении и заключенных в облегающую их полость. Профиль зубьев одного из роторов в паре в торцевом сечении образован выпуклыми участками эпициклоиды, а профиль зубьев другого ротора в паре образован вогнутыми участками эпициклоиды с щелевым контактом между ними. Щелевой контакт обеспечивает герметичность уплотнения винтов между собой для однородных жидкостей с определенной текучестью. Указанный рабочий орган с циклоидальными профилями роторов и щелевым контактом между роторами выбираем за прототип. Недостатками прототипа, как было показано выше, являются ограничения по скорости вращения роторов и ограничения по свойствам рабочих сред.

Таким образом, задача создания винтовой роторной машины, имеющей высокую производительность при высоком сроке службы и высоком КПД, остается по-прежнему актуальной.

Техническим результатом предлагаемого изобретения является повышение допустимой скорости вращения роторов и расширение диапазона свойств рабочих сред.

Дополнительным техническим результатом является снижение чувствительности рабочего органа к изменению расстояния между роторами, т.е. к неточностям изготовления.

Указанные технические результаты достигаются за счет определенной формы зубьев сопрягающихся роторов. Для этого рабочий орган винтовой машины, как и прототип, содержит винтовые роторы, находящиеся в попарном зацеплении друг с другом. Роторы заключены в облегающую их полость. Один из роторов в паре выполнен с винтовыми зубьями, профиль которых в торцевом сечении образован выпуклыми участками фронтов циклоидальных кривых. В отличие от прототипа, второй ротор в паре выполнен с винтовыми зубьями, профиль которых в торцевом сечении образован дугами окружностей, эксцентрично смещенных от оси ротора. В результате винтовые зубья в паре образуют эксцентриково-циклоидальное (ЭЦ) зацепление. Это зацепление и его свойства описаны в патенте RU 2416748, а также в статье Становской В.В., Казакявичюс С.М., Ремнева Т.А. и др. Двухступенчатый редуктор на основе эксцентриково-циклоидального зацепления (Зацепление ExCyGear) // Вестник машиностроения - 2011. - №12, стр. 41-43.

Число зубьев в роторах может быть любым. Однако, как будет показано ниже, наилучшие технико-экономические параметры обеспечиваются при числе зубьев, лежащем в диапазоне 3-5.

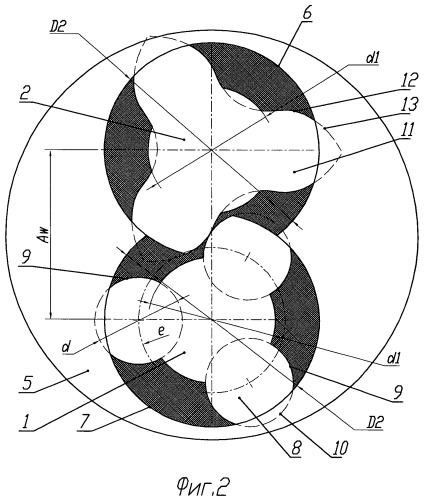

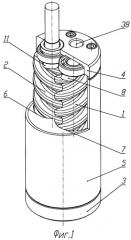

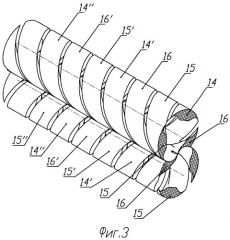

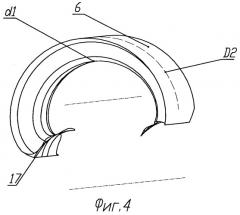

Изобретение иллюстрируется графическими материалами. Фиг. 1, 2, 3 иллюстрируют рабочий орган из двух роторов равного диаметра с тремя винтовыми зубьями каждый. На фиг. 1 показан общий вид рабочего органа, на фиг. 2 - торцевое сечение роторов и на фиг. 3 - общий вид перемещаемых объемов. На фиг. 4 показан единичный герметичный участок винтового объема для рабочего органа на фиг. 1. На фиг. 5 представлено торцевое сечение роторов разного диаметра. Фиг. 6, 7 и 8 иллюстрируют рабочий орган также из двух винтовых роторов разного диаметра, но с разным числом зубьев (3 и 4 соответственно). Фиг. 6 - фронтальный вид роторов этого рабочего органа, фиг. 7 - торцевое сечение и фиг. 8 - общий вид перемещаемых объемов. На фиг. 9 показано торцевое сечение рабочего органа из 4 роторов (три взаимодействующие пары), а на фиг. 10 - то же сечение для 6 роторов (пять взаимодействующих пар).

Рассмотрим рабочий орган винтовой роторной машины, иллюстрируемый фиг. 1, 2 и 3. Рабочий орган содержит два параллельных ротора 1 и 2, установленных с возможностью вращения в торцевых крышках 3 и 4 корпуса 5. Как и в любой известной винтовой машине, роторы размещены в плотно облегающих их цилиндрических полостях 6 и 7 корпуса. Ротор 1 выполнен с тремя винтовыми зубьями 8. Рабочий профиль винтовых зубьев 8 в торцовом сечении образован дугами 9 окружностей 10, эксцентрично смещенных от оси ротора на расстояние е (см. фиг. 2). Окружности 10 имеют диаметр d. Вершины зубьев 8 срезаны цилиндрической поверхностью диаметра D2. Впадина между зубьями 8 образована цилиндрической поверхностью диаметра d1. Буквой Aw обозначено межцентровое расстояние между роторами. Профиль рабочих поверхностей винтовых зубьев 11 ротора 2 в торцевом сечении образован выпуклыми участками 12 циклоидальной кривой 13 (показана на фиг. 2 штриховой линией). Циклоидальная кривая 13 представляет собой эквидистанту эпициклоиды, смещенную на расстояние d от нее. Эпициклоида образуется при качении без скольжения производящей окружности радиуса е по направляющей окружности снаружи. Вершины циклоидальных зубьев 11 образованы цилиндрической поверхностью. Поскольку в данном рабочем органе роторы имеют одинаковые размеры, то диаметр цилиндрической поверхности колеса 11 равен также D2, а впадина между зубьями образована цилиндрической поверхностью d1. Винтовые зубья 8 и 11 образуют зубчатое эксцентриково-циклоидальное (ЭЦ) зацепление, т.е. вращение ротора 2 будет обеспечиваться за счет силового контакта зубьев в ЭЦ зацеплении. Силовой контакт роторов означает, что герметизация объемов достигается не за счет щелевого уплотнения, как в прототипе, а за счет непосредственного плотного касания поверхностей. При этом свойства перекачиваемой жидкости (ее неоднородность и текучесть) не будут оказывать существенного влияния на степень герметизации. ЭЦ зацепление обладает рядом свойств, которые делают его весьма привлекательным для целого ряда применений. Так, в работе Казакявичюс С.М., Становской В.В., Ремнева Т.А. и др. Работоспособность эксцентриково-циклоидального зацепления при изменении межосевого расстояния колес. Модификация вершин и впадин зубьев // Вестник машиностроения - 2011. - №3, стр. 7-9 показано, что ЭЦ зацепление мало чувствительно к изменению межцентрового расстояния колес. При появлении зазора между колесами происходит доворот одного из колес и силовой контакт в зацеплении восстанавливается. Аналогично ведет себя зацепление при наличии в перекачиваемой среде твердых включений. При попадании между поверхностями роторов твердой частицы, например песчинки, сначала происходит отставание ведомого ротора с образованием зазора, а затем его доворот и восстановление герметичного контакта роторов. Так как роторы перекатываются друг относительно друга без скольжения, то песчинка проскакивает область контакта роторов, не захватываясь ею. Далее, как показали наши исследования ЭЦ зацепления, в реальном зацеплении под нагрузкой пятно контакта будет во время работы роторов перемещаться по винтовой линии вдоль винтового зуба, находясь все время на одном расстоянии от центра вращения ротора. Это означает, что передаваемый момент вращения не будет иметь пульсаций, и такое зацепление работоспособно даже при очень высоких числах оборотов, вплоть до 200000 в минуту. Обеспечиваемый ЭЦ зацеплением режим чистого качения уменьшает практически до нуля разницу скоростей между двумя винтами по линии контакта. Это, в свою очередь, сдвигает границу возникновения кавитации в сторону больших скоростей.

Кроме того, в ЭЦ зацеплении подбором параметров зацепления (числа зубьев n, диаметра образующей окружности d и ее эксцентриситета е, межцентрового расстояния винтов Aw) можно добиться ситуации, когда точка контакта В зубьев будет все время находиться в полюсе зацепления. Это означает, что реализуется режим чистого качения и практически отсутствует скольжение роторов друг относительно друга. Трение качения на один-два порядка меньше, чем трение скольжения между одними и теми же поверхностями. Следовательно, даже при минимальных зазорах между роторами не будет происходить их разрушения из-за повышенного трения. Исследования условий реализации «полюсного» зацепления показали, что его можно получить для пары зацепления с любым числом зубьев n, подбирая для заданного межцентрового расстояния Aw эксцентриситет е и диаметр образующей окружности d. Однако в ряде случаев толщина зуба одного из винтов может оказаться значительно меньше толщины зуба другого винта, и меньшая толщина будет определять прочность рабочего органа в целом. Было обнаружено, что оптимальное число зубьев, при котором реализуется «полюсное» зацепление при равной прочности зубьев обоих колес, в паре зацепления составляет 3-5.

Таким образом, каждый ротор, взаимодействуя с внутренней поверхностью полости в корпусе, образует по три (в соответствии с количеством винтовых зубьев) открытых винтовых объема 14, 15 и 16, которые показаны на фиг. 3. Эти объемы поверхностью контакта зубьев роторов друг с другом разделяются на отдельные герметичные каналы - витки, обозначенные цифрами 14′, 15′, 16′, 14″, 15″, 16″ и т.д. Один из таких герметичных витков показан на фиг. 4. Внешняя поверхность витка образована цилиндрической поверхностью полости 6 и имеет диаметр D2. Внутренняя поверхность витка образована цилиндрической поверхностью d1. Боковые поверхности витка ограничены винтовой поверхностью, образованной участками циклоидальной кривой 12. Торцы витка герметизируются поверхностью контакта 17 винтовых зубьев 8 и 11. Выше был рассмотрен рабочий орган из пары роторов одинакового диаметра. При этом один из них либо приводится во вращение от двигателя, в случае работы машины в качестве насоса, либо передает момент вращения на исполнительный орган (при работе в качестве гидро- или пневмодвигателя). Назовем этот ротор силовым или ведущим. Другой ротор в паре выполняет функцию уплотнения, назовем его уплотнительным, или ведомым. В паре роторов уплотнительный ротор всегда испытывает меньшие силовые нагрузки. Поэтому для уменьшения габаритов рабочего органа уплотнительный ротор можно сделать меньшего диаметра. Торцевое сечение такого рабочего органа показано на фиг. 5. Здесь ротор 1 является уплотнительным и имеет меньший диаметр, чем силовой ротор 2. При этом диаметр D1 цилиндрической поверхности, ограничивающей вершины зубьев 8 ротора 1, связан с диаметром d2 цилиндрической поверхности впадин зубьев 11 ротора 2 следующим соотношением: (D1+d2)/2=Aw. Аналогично связаны диаметры вершин зубьев 11 и впадин между зубьями 8.

Рассмотрим рабочий орган на фиг. 6, 7 и 8. Здесь силовой ротор 18 большего диаметра имеет 4 винтовых зуба 19, а ротор 20 меньшего диаметра является уплотнительным и выполнен с тремя винтовыми зубьями 21. Рабочие участки зубьев силового ротора 18 в торцовом сечении очерчены выпуклыми участками 22 циклоидальной кривой, а рабочие участки зубьев ротора 20 очерчены дугами 23 окружностей 24 диаметра d. Окружности 24 эксцентрично смещены от оси вращение ротора 20 на расстояние е. Зубья такого профиля образуют ЭЦ зацепление, точка контакта В зубьев которого находится в полюсе зацепления. Это означает, что роторы вращаются без проскальзывания в точке контакта. Ротор 20, взаимодействуя со стенками полости 6 корпуса, образует три винтовых перемещаемых объема 25, 26, 27, а ротор 18 - соответственно 4 винтовых объема 28, 29, 30, 31 (см. фиг. 8). Эти объемы поверхностями контакта зубьев 19 ротора 18 с зубьями 21 ротора 20 разделяются на отдельные герметизированные участки. Число этих участков зависит от числа шагов винтового ротора, которое определяется длиной ротора и шагом его винтовой нарезки. Рабочий орган, сечение которого показано на фиг. 9, содержит один силовой 32 и три одинаковых уплотнительных ротора 33, образующих три пары ЭЦ зацепления. В данной конструкции силовой ротор 32 имеет четыре циклоидальных винтовых зуба 34, а уплотнительные ведомые роторы 33 имеют по три винтовых зуба 35 с профилем по дуге окружности.

Рабочий орган на фиг. 10 имеет один силовой 36 и пять уплотнительных роторов 37, образующих пять пар ЭЦ зацепления. Здесь следует отметить, что выбор силового или уплотнительных роторов не зависит от профиля его зубьев. Т.е. силовой ротор можно выполнять как с циклоидальными зубьями, так и с зубьями с профилем по дуге эксцентрично смещенной окружности.

Рассмотрим работу рабочего органа из двух роторов, показанного на фиг. 1, 2, 3, при его использовании в насосе. В насосе силовой ротор является ведущим и соединен с валом двигателя. Для рассматриваемого рабочего органа с равными диаметрами роторов в качестве силового можно выбирать любой ротор. На фиг. 1 силовым является ротор 2 с зубьями циклоидального профиля. При вращении ротора 2 поступающая в объем насоса через всасывающий патрубок 38 жидкость заполняет открытые винтовые каналы, образованные зубьями 8 и 11 роторов 1 и 2 и стенками полостей 6 и 7. Эти каналы на фиг. 3 обозначены цифрами 14, 15, 16. Двигающаяся вместе с винтовыми зубьями жидкость оказывается при некотором повороте винтов отделенной от камеры всасывания замыкающей винтовой поверхностью 17 контакта с зубьями соседнего ротора. Дальнейшее движение жидкости осуществляется давлением на нее поверхности контакта 17 как поршнем. При вращении винтов 1 и 2 эта поверхность контакта 17 перемещается вдоль оси в сторону камеры нагнетания и жидкость вытесняется в нее. Винтовой насос работает как насос объемный, в котором роль непрерывно поступательно движущихся поршней играет поверхность контакта 17. Жидкость через насос движется поступательно и плавно. Благодаря свойству ЭЦ зацепления при определенных параметрах работать только в режиме качения, зазор между роторами можно сделать минимальным без ухудшения прочностных параметров роторов. Минимальный зазор резко увеличит герметичность поверхности контакта, от которой зависит производительность насоса при прочих равных условиях.

При работе этого же рабочего органа в составе двигателя в камеру на входе через патрубок 38 поступает жидкость под давлением. Попадая в открытые винтовые каналы 14, 15 и 16, жидкость начинает давить на границу раздела этих каналов с соседними герметичными каналами 14′, 15′ и 16′, образованную поверхностями контакта 17. Стремясь отодвинуть эту границу, жидкость вызывает перемещение поверхности контакта 17 вдоль роторов, вызывая тем самым вращение роторов друг относительно друга в противоположные стороны. Момент вращения от силового ротора передается к нагрузке.

Принцип работы рабочих органов, изображенных на других фигурах, аналогичен вышеописанному. Отличие для рабочего органа на фиг. 6, 7 и 8 заключается лишь в разном количестве винтовых объемов при разном числе зубьев роторов в паре. Работа рабочих органов на фиг. 9-10 отличается большим количеством пар роторов и большим количеством винтовых объемов. Это позволяет при увеличении радиальных размеров машины уменьшить ее осевые габариты, что бывает необходимо в ряде применений.

1. Рабочий орган винтовой роторной машины, содержащий находящиеся в попарном зацеплении винтовые роторы, заключенные в облегающую их полость, причем профиль зубьев одного из роторов в паре в торцевом сечении образован выпуклыми участками фронтов циклоидальной кривой, отличающийся тем, что рабочие участки зубьев второго ротора в паре образованы дугами окружностей, эксцентрично смещенных от оси ротора, так что винтовые зубья в паре роторов образуют эксцентриково-циклоидальное зацепление.

2. Рабочий орган винтовой роторной машины по п.1, отличающийся тем, что число зубьев роторов лежит в диапазоне 3-5.