Способ связывания волокнистого пан материала при проведении стадий получения из него углеродного волокна

Иллюстрации

Показать всеИзобретение относится к производству высокопрочных углеродных жгутов, применяемых для производства высококачественных композитов и касается способа связывания волокнистого полиакрилонитрильного(ПАН) материала при проведении стадий получения из него углеродного волокна. Способ при проведении стадий, требующих непрерывности процесса при получении из него углеродного волокна или получения экспресс - образцов для отработки стадийных режимов и исследования ПАН - прекурсора на пригодность заключается в подвязке к длинномерной волокнистой ПАН-нити коротких углеродных нитей узлом косичка, состоящим их двух углеродных нитей и одной исследуемой таким образом, чтобы углеродная нить была промежуточным звеном между ПАН - нитями, длина узла не менее 100 мм с количеством переплетений 3-4 на 1 см. Изобретение обеспечивает высокое содержание углеродных волокон в композите и максимальную реализацию механических свойств композиционного материала. 5 ил.

Реферат

Изобретение относится к производству углеродных волокон из полиакрилонитрильных жгутиков, в частности к производству высокопрочных углеродных жгутов, применяемых для производства высококачественных композитов. Высокое качество достигается за счет компактной формы получаемых углеродных жгутов, обеспечивающей высокое содержание углеродных волокон в композите и максимальную реализацию механических свойств композиционного материала.

Известна технология получения высокомодульных углеродных волокон из полиакрилонитрильных жгутов, применяемых для производства высококачественных композитов [1]. Согласно способу получения исходный полиакрилонитрильный жгут с числом филаментов от 3К до 24К, выполненный из сополимера с содержанием не менее 85% полиакрилонитрила, подвергают предварительной крутке до 10-20 кр/м и окисляют в воздушной среде до плотности 1,39-1,43 г/см3. Затем жгут вновь подвергают крутке до 30-60 кр/м и карбонизуют в две стадии в нейтральной среде. Первую стадию карбонизации проводят при 2100-2500°C до достижения значения модуля упругости жгута 300 ГПа, а вторую стадию - при температуре до 3000°C. Изобретение позволяет в процессе проведения операции окисления избежать эффекта «переплетения» филаментов соседних жгутов, следствием которого является травмирование отдельных элементарных волокон и образование ворса, и получить высокомодульные углеродные жгуты различной линейной плотности, имеющие максимально компактную форму и высокий модуль упругости.

Недостатки в плане качества жгута и его связки традиционным способом. Недостатком известного способа является наличие круток углеродного жгута, что не позволяет получить качественный углеродный жгутик.

Известен способ получения тонких высокопрочных углеродных нитей [2]. Известный способ заключается в том, что полиакрилонитрильные жгутики окисляют и подвергают карбонизации в виде лент с последующим их разделением, причем каждый жгутик состоит из 4-120 комплексных крученых нитей с углом крутки, не превышающим 2°, а после разделения лент каждый из жгутиков дополнительно разделяют на составляющие углеродных нитей с линейной плотностью, в 10-300 раз меньшей линейной плотности жгутиков.

Недостатком известного способа является его трудоемкость, связанная с необходимостью разделения лент на жгутики, а жгутиков на нити.

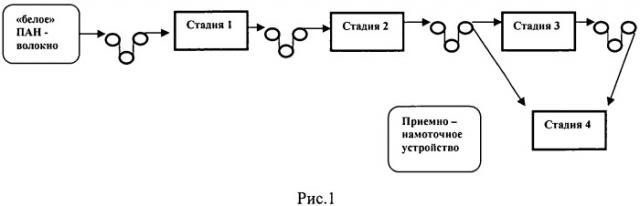

Известен способ производства углеродного волокна из прекурсора полиакрилонитрила (У.В.-ПАН). Включающий несколько последовательных стадий [3-10], схема (рис.1). Первая стадия: окислительная термостабилизация. Стадия заключается в низкотемпературной обработке (до 300°C), на воздухе, в проходной печи. При условии усилия на нить около 1 (г/текс). Вторая стадия: карбонизация. Стадия заключается в высокотемпературной обработке (от 1000°C), в инертной среде, в проходной печи. При разном усилии на нить, в зависимости от температурной нагрузки. Третья стадия: графитация. Стадия заключается в высокотемпературной обработке (от 2000°C), в инертной среде, в проходной печи. При высоком усилии на нить. Четвертая стадия: аппретирование. Стадия является завершающей и заключается в нанесении защитного покрытия на поверхность У.В.-ПАН, после стадий 2 или 3, для сохранения целостности, товарного вида и удобства дальнейшей обработки (в зависимости от потребности). Все стадии требуют непрерывности и последовательности проведения операций температурной обработки ПАН-прекурсора в процессе перехода его в углеродное волокно (высокопрочное или высокомодульное, в зависимости от потребности).

При этом известна традиционная схема связки ПАН-прекурсора определенной длины при проведении стадий переработки его в углеродное волокно (рис.2).

Недостатками данной схемы связки являются:

- метод подвязки узлов (трудоемкий процесс);

- использование готовых углеродных нитей в качестве связующей нити, с минимально требуемыми характеристиками;

- при условиях отработки режимов или опробовании ПАН-прекурсора, требуется (рекомендуется) постоянная перевязка образцов после стадии 1, во избежание их разрушения на стадии 2;

- невозможность использования данного способа на стадии 3, без изменения режима техпроцесса, ввиду физических свойств (высокомодульных) У.В.

При формовании ПАН-волокна из осадительной ванны паковки получаются определенной длины согласно технологическому регламенту производства ПАН-прекурсора. Предлагаемый способ позволяет связать между собой паковки ПАН-волокна, для обеспечения непрерывности любой одной из стадий получения У.В.-ПАН. После стадий окислительной термостабилизации рекомендуется перевязать узел, во избежание его разрушения на стадии карбонизации. Не рекомендуется двойного использования узлов. После режима окислительной термостабилизации узлы связки требуется перевязать, для проведения дальнейшего режима карбонизации (при условии нагрузки около 0,3 (г/текс)).

Предлагаемый способ связки может быть использован в следующих случаях:

- при связке ПАН-прекурсора, фиксируемой длины, определенной технологическим регламентом производства, между собой при помощи углеродной нити, для проведения непрерывной окислительной термостабилизации и дальнейшей обработки;

- при связке термостабилизированного ПАН-прекурсора, фиксируемой длины при помощи углеродной нити, для проведения непрерывного режима карбонизации;

- при связке между собой готовых высокопрочных нитей (У.В.-ПАН), для проведения режима графитации, только как способ транспортировки У.В.-ПАН через установку высокотемпературной обработки, без сохранения условий режима графитации;

- при отработке режимов стадий окислительной термостабилизации для данного исследуемого исходного ПАН-прекурсора и при дальнейшем получении из него углеродного волокна, где требуется проведение тестовых режимов окислительной термостабилизации и дальнейшей стадии карбонизации, для оценочного показателя пригодности данного ПАН-прекурсора. Для проведения оценочных характеристик ПАН-прекурсора, экономии средств и времени, рекомендуется использовать обрабатываемый образец ПАН-прекурсора длиной не более 2-х метров.

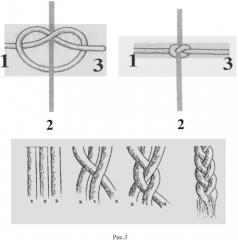

Предлагаемый узел «косичка» связывается из двух углеродных нитей и одной исследуемой, то есть связываемой. Минимальные показатели - длина узла 70-100 (мм) в зависимости от проводимого режима и тонины нити, количество переплетений: 3-4 на 1 (см). Допускается сплетение нитей как одинакового числа филаментов {3К, 6К, 12К, 24К} (κ=1) исследуемой и углеродной нити, так и с коэффициентом (κ=½), в любом соотношении, где κ - соотношение тонины нитей при связке подвязываемого (связываемого) ПАН-прекурсора к тонине углеродной нити.

Минимальные требования к углеродной нити, используемой при связывании в качестве связующей: средняя прочность филамента не ниже 3500 МПа, модуль не ниже 200 ГПа. Прочность нити на разрыв не ниже 10 кг.

При условии, что из ПАН-прекурсора получается качественное углеродное волокно, т.е. У.В.-ПАН имеет хорошие характеристики, а тонина ПАН-прекурсора совпадает с тониной углеродного волокна (κ=1), используемого для связки волокон из ПАН-прекурсора определенной длины, указанным методом связки возможно проведение двух последовательных стадий 1 и 2, по указанному выше списку. От исходного ПАН-волокна до углеродного, включая завершающую стадию 4, получаем свойства У.В. до 100%, т.е. без потери качества, в местах, близких к узлам связки. По проведению 3 стадии (графитации) условие сохранения стабильности свойств в местах, близких к узлам связки, выполняться не будет, в виду снижения нагрузки на нить в момент прохождения узлов через высокотемпературную зону.

На схеме (рис.3) представлено построение узла (связки) для связывания образца фиксируемой длины углеродной нитью. Плетение узла проводится таким образом, что углеродные нити оплетают исследуемую, т.е. из трех нитей в плетении узла - две углеродные и одна та, которую надо связать (исследовать). Начинается связывание косички оплетением углеродной нитью связываемой нити, таким образом, чтобы получилось две нити углеродные параллельно связываемой, на расстоянии не менее 150-200 (мм) от конца исследуемой (связываемой) нити и далее по схеме плетения косы. Провязывание производят не менее 100 (мм), в зависимости от нагрузки на обрабатываемую нить и соотношение тонины. В завершении узла концы углеродной нити подвязывают к связываемой, или обрабатываемой нити и далее между собой.

Длина узла (косички) составляет не менее 100 мм. При размере узла менее 100 мм возрастает возможность разрушения его, увеличение размера более 100 мм не практично. Размер выбран опытным путем. Количество переплетений, необходимое для построения качественного узла (косички), составляет 3-4 на 1 см при наиболее распространенной тонине. Количество переплетений подобрано опытным путем при наличии качественного волокнистого материала.

Источники информации

1. Патент №2372423 кл. D01F 9/22, заявл. 14.01.08, опубл. 10.11.2009.

2. Патент №2126855 по кл. D01F 9/22, заявл. 09.12.1996, опубл. 27.02.1999.

3. Конкин А.А. Углеродные и другие жаростойкие волокнистые материалы. М., Химия, 1974, 374 с.

4. Термо-жаростойкие и негорючие волокна (под ред. А.А. Конкина). М., Химия, 1978, 424 с.

5. Российский патент №2372423. С2. 10.11.2009, стр.4.

6. Углерод, межслоевые соединения и композиты на его основе. Фиалков А.С., М.: Изд-во «Аспект пресс», 1997. - 718 с.

7. Фазовые превращения, изменение тонкой структуры полиакрилонитрильной нити в процессе термостабилизации. Под ред. Подкопаева С.А. Вестник Челябинского государственного университета 2009 №8(146) Физика, Вып.4, с.48-53.

8. Структура, свойства и технологическое получение углеродных волокон: Сб. науч. ст./Авт.-сост., С.А. Подкопаев. Челябинск. Челяб. гос. ун-т, 2006, 217 с.

9. Углеродные волокна: Пер. япон./ Под ред. С. Симамуры, М.: Мир, 1987-304 с., ил.

10. Углеродные волокна и углекомпозиты: Пер. с англ./ Под ред. Э. Фитцера. - М.: Мир, 1988-336 с, ил.

11. Пакшвер А.Б. Физико-химические основы технологии химических волокон. М., Химия, 1972, 356 с.

12. Каргин В.А., Слонимский Г.Л. Краткие очерки по физикохимии полимеров. М., Химия, 1967, 314 с.

Способ связывания волокнистого полиакрилонитрильного(ПАН) материала при проведении стадий, требующих непрерывности процесса при получения из него углеродного волокна или получения экспресс-образцов, для отработки стадийных режимов и исследования ПАН-прекурсора на пригодность, заключающийся в подвязке к длинномерной волокнистой ПАН-нити коротких углеродных нитей узлом косичка, состоящим из двух углеродных нитей и одной исследуемой, таким образом, чтобы углеродная нить была промежуточным звеном между ПАН-нитями, длина узла не менее 100 мм с количеством переплетений 3-4 на 1 см.