Устройство конвейерной транспортировки типа тележки и способ рулевого управления таким устройством

Иллюстрации

Показать всеТягач (1), буксирующий конвейерную тележку (2) с имеющими фиксированное направление колесами (6), поворачивают вокруг вертикального стержня (25) относительно конвейерной тележки. Способ включает последовательные этапы: остановки тягача в состоянии, в котором конвейерная тележка достигает конечного края пути перемещения, поворота тягача вокруг вертикального стержня в перпендикулярное и горизонтальное положение посредством перемещения тягача вперед, поворота конвейерной тележки в перпендикулярное и горизонтальное положение относительно пути перемещения с центральным местоположением между парными имеющими фиксированное направление колесами в качестве центра поворота, и поворота тягача вокруг вертикального стержня в противоположном направлении. Уменьшается площадь поворота. 2 н. и 1 з.п. ф-лы, 19 ил.

Реферат

Настоящее изобретение относится к использующему тягач устройству конвейерной транспортировки типа тележки, состоящему из комбинации самоходного тягача и конвейерной тележки, соединенной с буксируемой тягачом, и способу рулевого управления устройством.

Известно такое использующее тягач устройство конвейерной транспортировки типа тележки, как описанное выше, которое состоит из конвейерной тележки с передними и задними колесами и самоходного тягача, входящего под передним краем конвейерной тележки, и которое включает в себя соединительное средство, снабженное на нижней стороне переднего края конвейерной тележки и тягаче под ней, и состоящее из вертикального стержня и соединительного отверстия, вертикально устанавливаемых друг в друга, как описано в публикации JP 2008-239080 (далее - Документ 1). Устройство конвейерной транспортировки такого типа может заставить конвейерную тележку, буксируемую тягачом, перемещаться вдоль поворотного участка пути пути перемещения вместе с боковым поворотом движущегося впереди тягача.

Устройство конвейерной транспортировки такого типа буксирует длинную и имеющую крупный размер конвейерную тележку, на которую погружается корпус автомобиля, посредством самоходного тягача, значительно меньшего, чем конвейерная тележка. Во время буксировки тягачом длинная и имеющая крупный размер тележка должна перемещаться вдоль поворотного участка пути пути перемещения. Таким образом, даже если радиус поворота имеющего малый размер тягача выглядит меньше, радиус поворота конвейерной тележки становится большим, что занимает большую площадь поверхности на поворотном участке пути пути перемещения. Более конкретно, чтобы повернуть конвейерную тележку, которая двигалась прямо по выходящему участку пути, в перпендикулярное и горизонтальное положение относительно выходящего участка пути, требуется поворотный участок пути с очень большим радиусом поворота. Когда два поворотных участка пути такого типа соединяются, чтобы быть продолженными и соединить выходящий участок пути и входящий участок пути, параллельные друг другу, выходящий и входящий участок пути размещаются параллельно на большом расстоянии. В результате между выходящим и входящим участками пути формируется бесполезное пространство с большой площадью поверхности. Чтобы решить эту проблему, вместо поворотного участка пути должна быть установлена перемещаемая вбок тележка (транспортер), снабженная имеющим крупный размер поворотным столом, на который могут быть погружены и тягач, и конвейерная тележка. Это приводит к недопустимо высоким затратам на оборудование.

Настоящее изобретение предлагает способ рулевого управления устройством конвейерной транспортировки типа тележки, которое может решить описанные выше традиционные проблемы. Описание варианта осуществления, которое будет приведено далее, чтобы облегчить понимание связи с вариантом осуществления, относится к способу рулевого управления согласно настоящему изобретению, как он изложен в пункте 1 формулы изобретения, включает в себя, в устройстве конвейерной транспортировки типа тележки, состоящем из самоходного тягача (1) и конвейерной тележки (2), буксируемой тягачом (1) таким образом, чтобы быть относительно вращаемой вокруг вертикального стержня (25), причем тягач (1), выполнен с возможностью поворота влево и вправо вокруг вертикального стержня (25) относительно конвейерной тележки (2), а конвейерная тележка (2) имеет пару левого и правого имеющих фиксированное направление колес (6) в качестве задних колес, последовательные этапы остановки тягача (1) в состоянии, в котором конвейерная тележка (2) достигает конечного края пути перемещения, поворота тягача (1) вокруг вертикального стержня (25) относительно конвейерной тележки (2) в перпендикулярное и горизонтальное положение посредством прямого перемещения тягача (1) в перпендикулярное и горизонтальное положение, поворота конвейерной тележки (2) в перпендикулярное и горизонтальное положение относительно пути перемещения с центральным местоположением (виртуальным центром поворота S) между парными левым и правым имеющими фиксированное направление колесами (6) в качестве центра поворота, и поворота тягача (1) вокруг вертикального стержня (25) относительно конвейерной тележки (2) в противоположном направлении, чтобы обратно вернуться в изначальное положение буксировки.

Согласно описанному выше способу рулевого управления настоящего изобретения, когда конвейерная тележка, буксируемая и перемещаемая тягачом, поворачивается в перпендикулярное и горизонтальное положение, конвейерная тележка может быть повернута без перемещения центрального местоположения (виртуального центра поворота S) между парными левыми и правыми имеющими фиксированное направление задними колесами тележки в направлении поворота из конечного положения пути перемещения. Таким образом, путь перемещения конвейерной тележки может быть проложен таким образом, чтобы изгибаться перпендикулярно и горизонтально без использования большого поворотного участка пути в форме дуги окружности. Более того, угловой участок пути перемещения требует только площади, достаточной для конвейерной тележки и тягача перед принятием перпендикулярного и горизонтального положения для поворота вокруг центрального местоположения (виртуального центра поворота S) между парными имеющими фиксированное направление задними колесами конвейерной тележки. Следовательно, может быть значительно увеличена эффективность использования поверхности, а также может быть улучшена рабочая эффективность по сравнению с традиционным случаем, когда конвейерная тележка должна перемещаться по большому поворотному участку пути в форме дуги окружности и поворачивается, чтобы стать перпендикулярно и горизонтально, будучи буксируемой тягачом. Более того, нет необходимости одновременно использовать специальные средства, отличные от тягача, что может снизить издержки на оборудование.

Согласно описанному выше настоящему изобретению, система конвейерной тележки и тягача в прямом положении, буксирующего тележку, может быть переведена в перпендикулярное и горизонтальное положение в значительной степени без изменения местоположения виртуального центра поворота между парными левыми и правыми имеющими фиксированное направление колесами (задними колесами) конвейерной тележки с помощью комбинации нормального и обратного действий поворота одного лишь тягача относительно конвейерной тележки и поворотного перемещения тягача по имеющему форму дуги участку пути, концентрическому с виртуальным центром поворота между левыми и правыми имеющими фиксированное направление колесами (задними колесами) конвейерной тележки. Соответственно, как изложено в пункте 2 формулы изобретения, последовательность операций поворота системы из конвейерной тележки и тягача в прямом положении, буксирующего тележку, в перпендикулярное и горизонтальное положение выполняется дважды. Действие буксировки конвейерной тележки, выполняемое тягачом для перемещения заднего края конвейерной тележки из конечного положения выходящего участка пути в начальное положение входящего участка пути, включается, в то время как ориентация системы конвейерной тележки и тягача в прямом положении, буксирующего тележку, изменяется на 180 градусов. Посредством этого система конвейерной тележки и тягача в прямом положении, буксирующего тележку, может быть перемещена с изменением ее ориентации на 180 градусов из конечного положения выходящего участка пути в начальное положение входящего участка пути.

Таким образом, интервал между выходящим и входящим участками пути определяется расстоянием, на которое конвейерная тележка, которая была повернута в перпендикулярное и горизонтальное положение в конечном положении выходящего участка пути, должна быть перемещена вперед тягачом, будучи поддерживаемой в этом положении. Другими словами, интервал между выходящим и входящим участками пути, размещенными параллельно друг другу, может быть свободно сужен до расстояния, при котором конвейерные тележки, двигающиеся по соответствующим участкам пути прямо в направлениях, противоположных друг другу, не мешают друг другу. Следует отметить, что перпендикулярный участок пути между выходящим и входящим участками пути требует пространства, которое выступает перпендикулярно и горизонтально, и является достаточно большим, чтобы вместить конвейерную тележку и тягач в положениях, выступающих перпендикулярно горизонтально из входящего участка пути, когда конвейерная тележка и тягач, двигающиеся вперед перпендикулярно и горизонтально с выходящего участка пути, достигают начального положения входящего участка пути в заднем крае (виртуальном местоположении центра поворота между парными левыми и правыми имеющими фиксированное направление колесами (задними колесами)) конвейерной тележки. Однако, даже включая это пространство, площадь поверхности, необходимая для поворотного участка между выходящим и входящим участками пути, значительно уменьшена по сравнению с поворотным пространством, необходимым для того, чтобы длинная и имеющая крупный размер конвейерная тележка сделала поворот в форме U, будучи буксируемой тягачом. Это вносит вклад в увеличение эффективности использования поверхности.

Следует отметить, что устройство конвейерной транспортировки типа тележки, как изложено в пункте 3 формулы изобретения, может использоваться, когда выполняется описанный выше способ настоящего изобретения. То есть, описанный выше способ настоящего изобретения может быть легко и надежно выполнен посредством использования использующего тягач устройства конвейерной транспортировки типа тележки, состоящего из конвейерной тележки (2), имеющей переднее колесо (5), состоящие из самоустанавливающихся колес, и заднее колесо (6), состоящее из пары левого и правого имеющих фиксированное направление колес, фиксированных в прямом направлении, самоходного тягача (1), по меньшей мере, задний конец которого входит под передний конец конвейерной тележки (2), и соединительного средства (41), обеспеченного на нижней стороне переднего конца конвейерной тележки (2) и тягача под ней, и состоящего из вертикального стержня (25) и соединительного отверстия (52), вертикально устанавливаемых друг в друга, при этом тягач (1) включает в себя пару левого и правого имеющих фиксированное направление ведущих колес (7a, 7b), фиксированных в прямом направлении, пару левого и правого электродвигателей (19a, 19b), индивидуально приводящих в движение имеющие фиксированное направление ведущие колеса (7a, 7b) в любом из нормального и обратного направлений, и самоустанавливающееся колесо (8), расположенное дальше назад, чем парные имеющие фиксированное направление ведущие колеса (7a, 7b), причем только тягач (1) является вращаемым вокруг вертикального стержня (25) соединительного средства (41), по меньшей мере, до перехода в перпендикулярное и горизонтальное положение относительно конвейерной тележки (2), когда парные имеющие фиксированное направление ведущие колеса (7a, 7b) тягача (1) приводятся в движение в противоположных друг другу направлениях, и в этот момент переднее колесо (5) конвейерной тележки (2) расположено дальше назад, чем путь поворота тягача (1).

Далее настоящее изобретение будет описано более подробно со ссылкой на прилагаемые чертежи, на которых:

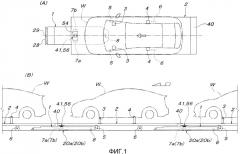

Фиг.1A - вид сверху конвейерной тележки с тягачом;

Фиг.1B - вид сбоку, показывающий конвейерную тележку с тягачом на конвейерном пути;

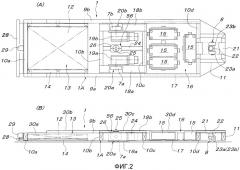

Фиг.2A - вид сверху тягача с удаленными с него верхними крышками;

Фиг.2B - продольный вид сбоку в разрезе тягача;

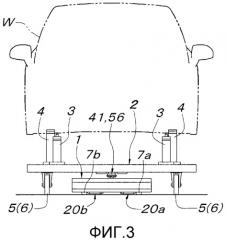

Фиг.3 - вид спереди конвейерной тележки с тягачом;

Фиг.4 - продольный вид спереди в разрезе на положение ведущих колес конвейерной тележки с тягачом;

Фиг.5 - продольный вид сзади в разрезе на положение самоустанавливающихся колес конвейерной тележки с тягачом;

Фиг.6A - вид сверху конвейерной тележки с удаленными с нее верхними крышками;

Фиг 6B - вид сбоку конвейерной тележки;

Фиг.7 - вид сверху, показывающий соединительную часть конвейерной тележки;

Фиг.8 - продольный вид спереди в разрезе, показывающим вышеупомянутое;

Фиг.9 - продольный вид спереди в разрезе главной части прямо перед тем, как соединительный стержень конвейерной тележки соединяется с буксирующим вертикальным стержнем тягача;

Фиг.10 - продольный вид спереди в разрезе главной части в состоянии, в котором соединительный стержень конвейерной тележки соединен с буксирующим вертикальным стержнем тягача;

Фиг.11 - продольный вид спереди в разрезе главной части в состоянии, в котором тягач поднимается к конвейерной тележке;

Фиг.12 - вид сбоку вышеупомянутого;

Фиг 13A - вид сверху главной части во время технического обслуживания относительно задней половины тягача;

Фиг 13B - вид сверху главной части во время технического обслуживания относительно передней половины и задней половины тягача;

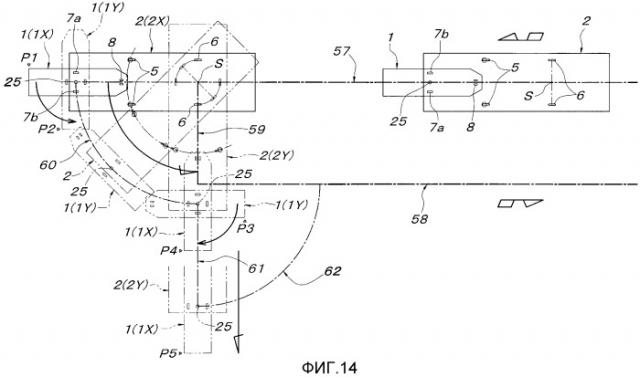

Фиг.14 - схематический вид сверху, объясняющий движение передней половины конвейерной тележки с тягачом, когда ее поворачивают с выходящего участка пути на входящий участок пути, параллельные друг другу; и

Фиг.15 - схематический вид сверху, объясняющий движение задней половины вышеупомянутого.

На фиг.1 ссылочной позицией 1 обозначен тягач, а ссылочной позицией 2 - конвейерная тележка, буксируемая тягачом 1. Пара левого и правого передних средств 3 поддержки перемещаемого объекта для поддержки переднего края перемещаемого объекта W, такого как корпус автомобиля, и пара левого и правого задних средств 4 поддержки перемещаемого объекта для поддержки заднего края перемещаемого объекта W выступающим образом установлены на конвейерной тележке 2. Пара левого и правого передних самоустанавливающихся колес 5, соответственно установленных близко к нижним сторонам передних средств 3 поддержки перемещаемого объекта, и пара левого и правого задних имеющих фиксированное направление колес 6, соответственно установленных близко к нижним сторонам задних средств 4 поддержки перемещаемого объекта и фиксированных по направлению в прямолинейном направлении движения, обеспечены на днище конвейерной тележки 2. Тягач 1 имеет плоскую конструкцию с низким расположением пола, ограниченную по высоте и ширине таким образом, чтобы двигаться вперед под конвейерной тележкой 2 между парными левыми и правыми передними средствами 3 поддержки перемещаемого объекта и между парными левыми и правыми задними средствами 4 поддержки перемещаемого объекта. Около продольного центрального местоположения тягача 1 обеспечена пара левого и правого ведущих колес 7a и 7b, фиксированных по направлению в прямолинейном направлении движения и способных двигаться по отдельности. Кроме того, в центральном по направлению ширины местоположении около заднего края тягача 1 обеспечено самоустанавливающееся колесо 8.

Подробная конфигурация тягача 1 будет описана со ссылкой на фиг.2, 4 и 5. Как показано на фиг.2, тягач имеет корпус 1A, сконфигурированный таким образом, что продольные детали 9a и 9b каркаса на левой и правой боковых сторонах соединены множеством поперечных деталей 10a-l0d каркаса, а узкая имеющая форму U боковая рамка 11 выступает сзади из поперечной детали l0d каркаса в заднем крае. Нижняя плита 14 проходит между продольными деталями 9a и 9b каркаса, между поперечной деталью 10a каркаса в переднем крае и второй поперечной деталью 10b каркаса для формирования пространства 13 хранения оборудования управления для хранения оборудования 12 управления. Нижняя плита 17 проходит между продольными деталями 9a и 9b каркаса, между третьей поперечной деталью 10c каркаса и поперечной деталью 10d каркаса в заднем крае для формирования пространства 16 хранения батарей для хранения множества батарей 15. Между второй и третьей поперечными деталями 10b и 10c каркаса установлена пара левой и правой детали 18a и 18b прикрепления узла привода вдоль продольных деталей 9a и 9b каркаса над поперечными деталями 10b и 10c каркаса. Узлы 20a и 20b привода, состоящие из ведущих колес 7a и 7b и оборудованных редукторами электродвигателей 19a и 19b, которые индивидуально приводят в движение соответствующие ведущие колеса 7a и 7b в любом из нормального и обратного направлений, прикреплены к деталям 18a и 18b прикрепления узла привода таким образом, что парные левое и правое ведущие колеса 7a и 7b являются двусторонне-симметричными относительно центральной линии корпуса 1A.

Между поперечной деталью l0d корпуса в заднем крае и задним краем имеющей форму U рамки 11 корпуса 1A установлена поддерживающая пластинка 21 в направлении от передней к задней части над деталью l0d каркаса и рамкой 11. Самоустанавливающееся колесо 8 состоит из вертикального вращающегося стержня 22, поддерживаемого под поддерживающей пластинкой 21 таким образом, чтобы иметь возможность вращаться вокруг вертикальной оси, и пары левого и правого неприводных колес 23a и 23b, двусторонне-симметрично поддерживаемых с обеих боковых сторон нижнего края вертикального вращающегося стержня 22.

Направленная от переднего к заднему краю центральная продольная деталь 24 каркаса устанавливается между второй и третьей поперечными деталями 10b и 10c каркаса корпуса 1A таким образом, чтобы проходить вдоль центральной линии корпуса 1A на полпути между парными левым и правым узлами 20a и 20b привода. Буксирующий вертикальный стержень 25 выступает вверх над центральной продольной деталью 24 каркаса через установочное гнездо 25b, сформированное интегрально с буксирующим вертикальным стержнем 25, и пластинку 26 установочного гнезда, фиксированную на центральной продольной детали 24 каркаса таким образом, чтобы являться концентрической с точкой пересечения, в которой общая ось между ведущими колесами 7a и 7b узлов 20a и 20b привода с обеих боковых сторон пересекает центральную линию корпуса 1A на виде сверху. Пластинка 26 установочного гнезда снабжена вертикальными резьбовыми отверстиями 27a и 27b через центральную продольную деталь 24 каркаса под ней в передних и задних симметричных местоположениях относительно буксирующего вертикального стержня 25, как показано на фиг.11.

Передняя сторона поперечной детали 10a каркаса в переднем крае корпуса 1A снабжена краевым переключателем для устройства 28 обнаружения столкновения с препятствиями, обнаруживающего столкновение с другими объектами, имеющего длину, достаточную для покрытия всей ширины корпуса 1A, и датчиком 29 препятствий, обнаруживающим препятствия в заданной передней области. Дополнительно, крышки 30a-30d привинчены по всей верхней стороне корпуса 1A. Эти крышки 30a-30d разделены, по меньшей мере, на переднюю и заднюю половины для пространства 13 хранения оборудования управления, центральной области между поперечными деталями 10b и 10c каркаса, в которых размещены узлы 20a и 20b привода, и области, включающей пространство 16 хранения батарей и задний край, в котором размещено самоустанавливающееся колесо 8. Крышки 30a-30d привинчены таким образом, чтобы их можно было снимать по отдельности. Крышка 30c для центральной области снабжена отверстием, через которое проникает и выступает вверх буксирующий вертикальный стержень 25.

Далее будет описана подробная конфигурация конвейерной тележки 2 со ссылкой на фиг.6-10. Конвейерная тележка 2 имеет корпус 2A, плоская форма которого является длинным в продольном направлении прямоугольником. Конвейерная тележка 2 состоит из продольных деталей 31a и 31b каркаса с левой и правой боковых сторон, поперечных деталей 32a-32g каркаса, соединяющих и объединяющих обе продольные детали 31a и 31b каркаса во множестве мест в продольном направлении, промежуточных продольных деталей 33a и 33b каркаса, соединяющих вторую и третью поперечную деталь 32b и 32c каркаса друг с другом в левом и правом местоположениях рядом с продольными деталями 31a и 31b каркаса на боковых сторонах, промежуточной продольной детали 33c каркаса, соединяющей четвертую и пятую поперечные детали 32d и 32e каркаса друг с другом над центральной линией корпуса 2A, и промежуточных продольных деталей 33d и 33e каркаса, соединяющих шестую и заднюю поперечную деталь 32f и 32g каркаса друг с другом в левом и правом местоположениях рядом с продольными деталями 31a и 31b каркаса на боковых сторонах. Описанные выше передние и задние средства 3 и 4 поддержки перемещаемого объекта соответственно выступают в левых и правых местоположениях на двух поперечных деталях 32d и 32e каркаса рядом с центром. Описанные выше передние самоустанавливающиеся колеса 5 соответственно прикреплены в левом и правом местоположениях рядом с продольными деталями 31a и 31b каркаса между двумя поперечными деталями 32c и 32d каркаса рядом и параллельно друг другу в передней стороне центральной части. Описанные выше задние имеющие фиксированное направление колеса 6 соответственно прикреплены в левом и правом местоположениях рядом с продольными деталями 31a и 31b каркаса между двумя поперечными деталями 32e и 32f каркаса рядом и параллельно друг другу в задней стороне центральной части.

Пара левого и правого продольных соединений 36a и 36b установлены в местоположениях рядом с центральной линией корпуса 2A между поперечной деталью 32a каркаса в переднем крае и второй поперечной деталью 32b каркаса корпуса 2A Пара левой и правой поддерживающих пластинок 37a и 37b, выступающих из продольных соединений 36a и 36b по направлению центральной линии корпуса 2A, устанавливаются под продольными соединениями 36a и 36b. Оба края боковой соединительной пластинки 38 устанавливаются и фиксируются над поддерживающими пластинками 37a и 37b. Дополнительно, чтобы по отдельности покрывать прямоугольные области, окруженные деталями 31a-32g каркаса (кроме прямоугольной области между продольными соединениями 36a и 36b в переднем крае), крышки 39a-39l соответственно с возможностью удаления привинчены к корпусу 2A конвейерной тележки 2, в то время как соответствующие верхние поверхности продольных деталей 31a и 31b каркаса на боковых сторонах, поперечная деталь 32a каркаса в переднем крае, вторая поперечная деталь 32b каркаса, две промежуточные поперечные детали 32d и 32e каркаса, средства 3 и 4 поддержки перемещаемого объекта, поперечная деталь 32g корпуса в заднем крае и продольные соединения 36a и 36b в переднем крае открыты. Дополнительно, плотно прилегающая крышка 40, проходящая в задней части по всей ширине корпуса 2A, прикрепляется на поперечную деталь 32g каркаса в заднем крае. Плотно прилегающая крышка 40 сформирована имеющей такую форму, что ее продольная промежуточная часть выступает под углом по всей боковой ширине. Крышка 40 сконфигурирована, чтобы в задней стороне иметь высоту, немного более высокую, чем высота корпуса 2A.

Как показано на фиг.7-10, соединительное средство 41 для тягача 1 и конвейерной тележки 2 состоит из упомянутого выше буксирующего вертикального стержня 25, выступающего из корпуса 1A тягача 1, круглого цилиндрического подъемного механизма 42, прикрепленного в центральном местоположении упомянутой выше соединительной пластинки 38 в центре переднего края конвейерной тележки 2 таким образом, чтобы быть настраиваемым по высоте, соединительного стержня 43, выступающего снизу из центра нижнего края подъемного механизма 42, цилиндрической пружины 45 сжатия, вставленной в центральную часть 44 отверстия подъемного механизма 42, обоймы 46 пружины, привинченной и установленной в части 44a резьбового отверстия, сформированной в области верхнего края центральной части 44 отверстия подъемного механизма 42 таким образом, чтобы быть настраиваемой по высоте, и имеющего форму кольца ограничителя 47 предела снижения, прикрепленного к подъемному механизму таким образом, чтобы быть настраиваемым по высоте и фиксируемым.

Вышеупомянутый круглый цилиндрический подъемный механизм 42 включает в себя выступ 42a большого диаметра в своем нижнем крае и вращательную рабочую угловую часть 42b стержня в своем верхнем крае, а внешняя периферическая поверхность от выступа 42a большого диаметра до вращательной рабочей угловой части 42b стержня содержит резьбовую часть 42c стержня. Пластинка 48 подъема тягача установлена свободно и поддерживается на выступе 42a большого диаметра в нижнем крае таким образом, чтобы иметь возможность вращаться вокруг подъемного механизма 42. Имеющая форму кольца распорка 49 установлена свободно и поддерживается на пластинке 48 подъема тягача. Далее ограничитель 50 предела подъема формируется этой пластинкой 48 подъема тягача и имеющей форму кольца распоркой 49. В этом состоянии резьбовая часть 42c стержня подъемного механизма 42 в верхней части соединена снизу с резьбовым отверстием 51, обеспеченным в центре соединительной пластинки 38 корпуса 2A и проникающим вертикально, а имеющий форму кольца ограничитель 47 предела снижения привинчен и соединен с резьбовой частью 42c стержня подъемного механизма 42, выступающего вверх из соединительной пластинки 38. Имеющий форму кольца ограничитель 47 предела снижения вращается, чтобы настроить его высоту относительно подъемного механизма 42, и далее периферические разделенные участки скрепляются крепежным болтом 47a, чтобы уменьшить диаметр, после чего ограничитель 47 может быть зафиксирован относительно подъемного механизма 42.

Соединительный стержень 43 принимается выступом 43a большого диаметра в его верхнем крае в нижнем крае центральной части 44 отверстия подъемного механизма 42. Соединительный стержень 43 выгравирован концентрически от своего нижнего края в соединительном отверстии 52, внутри которого сверху установлен буксирующий вертикальный стержень 25 тягача 1 таким образом, чтобы являться относительно вращаемым. Глубина этого соединительного отверстия 52 сконструирована таким образом, чтобы его нижняя внутренняя поверхность 52a упиралась в заостренный конец 25a буксирующего вертикального стержня 25 тягача 1. Цилиндрическая пружина 45 сжатия вставлена между обоймой 46 пружины и соединительным стержнем 43 и смещает соединительный стержень 43 вниз посредством своей силы реакции сжатия. Вращательная рабочая угловая часть 46a отверстия обеспечена в центре верхней поверхности обоймы 46 пружины. Эта обойма 46 пружины вращается, чтобы настроить высоту относительно подъемного механизма 42, после чего может быть настроена желаемая сжимающая сила цилиндрической пружины 45 сжатия.

Пластинка 48 подъема тягача, которая установлена свободно и поддерживается на подъемном механизме 42 и содержит часть ограничителя 50 предела подъема, имеет оба края выступающими из передней и задней сторон соединительной пластинки 38 в виде сверху, оба края которой обеспечены вертикально проникающими сквозными отверстиями 48a и 48b. Парные сквозные отверстия 48a и 48b могут быть совмещены прямо над парными передним и задним вертикальными резьбовыми отверстиями 27a и 27b, обеспеченными в пластинке 26 установочного гнезда буксирующего вертикального стержня 25 тягача 1, посредством вращения пластинки 48 подъема тягача вокруг подъемного механизма 42 согласно необходимости, в соединенном состоянии тягача 1 и конвейерной тележки 2, в котором буксирующий вертикальный стержень 25 тягача 1 установлен в соединительное отверстие 52 соединительного стержня 43. Следует отметить, что удаляемая крышка 54 независимо от крышек 39a-39l устанавливается над рабочим отверстием 53 над соединительным средством 41, то есть рабочим отверстием 53 в верхнем крае прямоугольной области, окруженной передним краем и вторыми поперечными деталями 32a и 32b и парными левым и правым продольными соединениями 36a и 36b.

Чтобы соединить тягач 1 и конвейерную тележку 2, как сконфигурировано выше, крышка 54, покрывающая прямоугольную область, в которой устанавливается и удаляется соединительное средство 41 конвейерной тележки 2, и подъемный механизм 42 вращается в направлении развинчивания посредством вращательной рабочей угловой части 42b стержня в верхнем крае, как показано на фиг.9, и поднимается относительно соединительной пластинки 38 вверх до предела подъема, в котором распорка 49 ограничителя 50 предела подъема в нижнем крае упирается в соединительную пластинку 38. В этот момент соединительный стержень 43, поддерживаемый подъемным механизмом 42, конфигурируется, чтобы быть опущенным до положения предела снижения, в котором выступ 43a большого диаметра поддерживается на дне центральной части 44 отверстия подъемного механизма 42 посредством смещения силы цилиндрической пружины 45 сжатия. Высота над полом нижнего края соединительного стержня 43 в этот момент сконфигурирована, чтобы быть немного выше, чем высота заостренного конца 25a буксирующего вертикального стержня 25, выступающего из верхней поверхности тягача 1 (поверхности крышек 30a-30d). В этом состоянии конвейерная тележка 2 толкается и перемещается вручную таким образом, чтобы оказаться над тягачом 1, который поддерживается ожидающим на полу. Конвейерная тележка 2 останавливается в состоянии, в котором соединительный стержень 43, выступающий из нижнего края подъемного механизма 42, поддерживаемого в положении предела подъема конвейерной тележки 2, располагается прямо над заостренным концом 25a буксирующего вертикального стержня 25 тягача 1.

После этого подъемный механизм 42 вращается в направлении завинчивания посредством вращательной рабочей угловой части 42b стержня в верхнем крае и опускается относительно соединительной пластинки 38, как показано на фиг.10. Посредством этого снижения подъемного механизма 42, сначала соединительное отверстие 52 соединительного стержня 43 устанавливается снаружи от буксирующего вертикального стержня 25 тягача 1, и снижение соединительного стержня 43 останавливается при такой высоте, при которой заостренный конец 25a буксирующего вертикального стержня 25 упирается во внутреннюю поверхность 52a соединительного отверстия 52.

Таким образом, после этого только подъемный механизм 42 опускается относительно соединительного стержня 43. Во время этого снижения расстояние между соединительным стержнем 43 и обоймой 46 пружины сужается, после чего цилиндрическая пружина 45 сжатия сжимается, и ее сила реакции сжатия снизу действует на буксирующий вертикальный стержень 25 тягача 1 посредством соединительного стержня 43. Когда снижение подъемного механизма 42 достигает предела снижения, в котором ограничитель 47 предела снижения упирается в верхнюю поверхность соединительной пластинки 38, как показано на фиг.10, устанавливающее соединение между буксирующим вертикальным стержнем 25 тягача 1 и соединительным отверстием 52 конвейерной тележки 2 завершается. В этот момент сила реакции сжатия цилиндрической пружины 45 сжатия соединительного средства 41 конвейерной тележки 2 снизу перемещается на парные левое и правое ведущие колеса 7a и 7b тягача 1 с соединительного стержня 43 на буксирующий вертикальный стержень 25, корпус 1A тягача 1, детали 18a и 18b прикрепления узла привода и оборудованные редуктором электродвигатели 19a и 19b, в силу чего увеличивается давление на опорную поверхность ведущих колес 7a и 7b. Следует отметить, что удаляемая крышка 54 должна находиться над и покрывать рабочее отверстие 53 над соединительным средством 41 конвейерной тележки 2, когда соединение между тягачом 1 и конвейерной тележкой 2 завершено.

Посредством соединения между тягачом 1 и конвейерной тележкой 2 вышеописанным способом давление на опорную поверхность парных ведущих колес 7a и 7b тягача 1 может быть увеличено цилиндрической пружиной 45 сжатия, обеспеченной в соединительном средстве 41 конвейерной тележки 2. Величина давления на опорную поверхность ведущих колес 7a и 7b, то есть силы реакции сжатия цилиндрической пружины 45 сжатия в этот момент может быть по желанию настроена в пределах фиксированного диапазона посредством настройки высоты обоймы 46 пружины относительно подъемного механизма 42 или настройки высоты предела снижения подъемного механизма 42 относительно соединительной детали 38, то есть высоты ограничителя 47 предела снижения относительно подъемного механизма 42. Дополнительно, тягач 1 может вращаться вокруг буксирующего вертикального стержня 25 соединительного средства 41 относительно конвейерной тележки 2. Парные левое и правое передние самоустанавливающиеся колеса 5 конвейерной тележки 2 в этот момент расположены ближе к задней стороне, чем вращательный путь тягача 1 относительно конвейерной тележки 2.

Парные левое и правое ведущие колеса 7a и 7b тягача 1, соединенного с конвейерной тележкой 2, соответственно приводятся в движение и вращаются на постоянной скорости в направлении прямого движения оборудованными редукторами электродвигателями 19a и 19b, посредством чего тягач 1 двигается прямо, а конвейерная тележка 2 буксируется буксирующим вертикальным стержнем 25 тягача 1 в состоянии, поворачиваемом вбок вокруг буксирующего вертикального стержня 25, и двигается за тягачом 1. Рулевое управление тягачом 1 может быть легко выполнено посредством формирования разницы в скорости вращения между парными ведущими колесами 7a и 7b. Следовательно, тягач 1 и конвейерную тележку 2, буксируемую им, можно заставить двигаться вдоль пути перемещения, установленном на полу. Давление на опорную поверхность парных ведущих колес 7a и 7b тягача 1 увеличивается в этот момент, как описано выше. Таким образом, даже если конвейерная тележка 2 нагружена крупным и тяжелым перемещаемым объектом W, таким как корпус автомобиля, сила и изначальное сжимающее напряжение цилиндрической пружины 45 сжатия соединительного средства 41 конвейерной тележки 2 устанавливаются таким образом, чтобы в этот момент давление на опорную поверхность согласно тяговой нагрузке могло быть сгенерировано парными ведущими колесами 7a и 7b тягача 1, посредством чего конвейерная тележка 2 может буксироваться и перемещаться тягачом 1 надежно без буксования.

Конвейерная тележка 2 может буксироваться и перемещаться по постоянному пути перемещения тягачом 1 описанным выше способом. Тягач 1 имеет такую плоскую находящуюся низко над полом структуру, что он может полностью перемещаться между конвейерной тележкой 2 и полом. Таким образом, как показано на фиг.1B, передняя половина каждого тягача 1, выступающая вперед из переднего края его буксируемой конвейерной тележки 2, сразу входит под предшествующую конвейерную тележку 2, и передние и задние соседние конвейерные тележки 2, буксируемые соответствующими тягачами 1, можно заставить перемещаться таким образом, чтобы их передние и задние края постоянно поддерживались на небольшом расстоянии. В этот момент плотно прилегающая крышка 40, тянущаяся сзади со стороны заднего края корпуса 2A непосредственно предшествующей конвейерной тележки 2 нависает над передним краем корпуса 2A непосредственно следующей за ней конвейерной тележки 2 и покрывает пространство между корпусами 2A передней и задней соседними конвейерными тележками 2.

Что касается тягача 1, буксирующего и перемещающего конвейерную тележку 2 описанным выше способом, необходимость тянуть тягач 1 вручную или толкать конвейерную тележку 2, чтобы убрать их с пути перемещения в другое место, возникает, когда оборудованные редукторами электродвигатели 19a и 19b узлов 20a и 20b привода тягача 1 ломаются. В этот момент невозможно вручную сдвинуть такую структуру поезда, в которой тягач 1 и конвейерная тележка 2 соединены, если ведущие колеса 7a и 7b блокируются из-за конфигурации их приводной системы. Даже если ведущие колеса 7a и 7b сконфигурированы, чтобы становиться свободными, когда оборудованные редукторами электродвигатели 19a и 19b не питаются и не приводятся в действие, чтобы вручную сдвинуть вышеупомянутую структуру поезда, проще управлять имеющей крупный размер конвейерной тележкой 2 с ее границы, чем управлять имеющим малые размеры тягачом 1, только передняя половина которого выступает вперед из конвейерной тележки 2.

При попадании в описанную выше ситуацию крышка 54, которая покрывает рабочее отверстие 53 над соединительным средством 41 конвейерной тележки 2, удаляется, как показано на фиг.7, 8 и 11. Конец руки вставляется из областей спереди или сзади от соединительной пластинки 38, которая окружена поперечными деталями 32a и 32b корпуса, поддерживающими пластинками 37a и 37b и соединительной пластинкой 38. Пластинка 48 подъема тягача, с возможностью вращения поддерживаемая на выступе 42a большого диаметра в нижнем крае подъемного механизма 42, вращает