Способ получения углеродного материала многонаправленного армирующего каркаса из углеродного волокна

Иллюстрации

Показать всеИзобретение относится к области производства углерод-углеродных композиционных материалов (УУКМ) на основе объемно армированных каркасов из высокомодульного волокна и матрицы, произведенной из пеков или смол в процессе карбонизации и последующих высокотемпературных обработок. Технический результат изобретения - производство УУКМ, обладающих высокой кажущейся плотностью и увеличенным уровнем коэффициента теплопроводности (130-140 Вт/м·К), при наименьших затратах. Способ получения УУКМ включает последовательные процессы пропитки волокнистой заготовки расплавленными углеводородами и карбонизации в герметизированном контейнере в аппарате высокого давления, где в качестве передающей давление среды используют кварцевый песок, извлечения заготовки и ее графитации в вакууме, причем эти процессы повторяют до получения материала с плотностью 1,95-2,01 г/см3. Для пропитки и карбонизации в герметизированном контейнере заготовку помещают в специальное приспособление, состоящее из двух одинаковых частей, нижней и верхней, каждая из которых выполнена из металлического кольца и графитовых пластин, размещенных внахлест вертикально диаметрально к сварному шву контейнера и металлическому кольцу, при этом свободное пространство контейнера засыпают углеводородами. Графитацию в вакууме проводят в пять этапов с понижением температуры от первого этапа к последнему: на первом этапе температура не более 2700°C, на втором этапе не более 2100°C, на третьем этапе не более 1700°C, на четвертом этапе не более 1300°C, на пятом этапе не более 800°C. 7 табл., 5 пр.

Реферат

Изобретение относится к области создания и производства углеродных материалов с высокой кажущейся плотностью и с высоким уровнем коэффициента теплопроводности, в частности углерод-углеродных композиционных материалов на основе объемно армированных каркасов из высокомодульного волокна (n=2, 3, 4…) и углеродной матрицы, произведенной из пеков или смол в процессе карбонизации и последующих высокотемпературных обработок.

Существует несколько способов создания объемно армированных углерод-углеродных композиционных материалов с кажущейся плотностью 1,95-2,01 г/см3:

Известен способ получения углерод-углеродных композиционных материалов (УУКМ) при помощи необходимого числа циклов пропитки и карбонизации под давлением [1]. Первый этап данного способа предварительно повышает жесткость каркаса путем проведения нескольких циклов трансферной пропитки в автоклаве. Вторым этапом является карбонизация при нормальном давлении. И третьим этапом является графитация, по итогам которой нет взаимодействия на границе «стержень - углеродная матрица». Полученная заготовка отличается жесткостью, достаточной для дальнейшего процесса основного уплотнения с применением пропитки - карбонизации под давлением. Данный процесс пропитки, карбонизации под давлением, осуществляют в газостатах. Средой, передающей давление и тепловую энергию в газостате, является инертный газ. После высокотемпературной обработки - графитации - значительно уменьшилась нормальная прочность, увеличилось поверхностное электросопротивление и уменьшились показатели динамического модуля упругости.

Существенным недостатком данного способа является то, что цикл предварительного повышения жесткости каркаса, карбонизации, требуют специального оборудования, такого как автоклав, и специализированных печей карбонизации при атмосферном давлении. Также пропитка и карбонизация в газостате требуют значительных затрат на изготовление самого газостата, его обслуживание, строительство взрывозащищеного помещения, в котором будет установлен газостат. Также существенным недостатком является высокая стоимость инертного газа. Кроме того, данный способ не позволяет получать УУКМ с высоким уровнем коэффициента теплопроводности.

Известен способ получения углеродного материала с высокой объемной плотностью, в частности углерод-углеродных композитов на основе многонаправленных волокнистых каркасов (n=2, 3, 4…) и углеродной матрицы, получаемой из пеков смол в процессе карбонизации и последующих высокотемпературных обработок [2]. Способ включает последовательные процессы пропитки заготовки расплавленными углеводородами и карбонизации в герметизированном контейнере в аппарате высокого давления, где в качестве передающей давление среды используют кварцевый песок, извлечения заготовки и ее графитизации в вакууме, причем процессы повторяют до получения материала с плотностью 1,95-2,01 г/см3. Углеводороды в виде слоя размещают на дне контейнера, на слой размещают заготовку, при этом пространство между боковыми поверхностями контейнера и заготовки заполняют порошковым материалом, теплопроводность которого превышает теплопроводность расплавленных углеводородов, при этом порошковый материал берут с размерами зерен, которые препятствуют их проникновению в поры заготовки, причем для первого процесса пропитки и карбонизации берут заготовку, выполненную в виде многонаправленного армирующего каркаса из углеродного материала, например углеродного волокна. В качестве углеводорода используют пек. В качестве порошкового материала - графитовый порошок.

Существенным недостатком данного способа является то, что производимый материал имеет ограниченные теплофизические характеристики (теплопроводность 45-50 Вт/м·к) и механические характеристики (предел прочности при растяжении 85-95 Мпа).

Задачей предлагаемого способа является производство УУКМ на основе объемно армированных каркасов из высокомодульного волокна (n=2, 3, 4…) с высокой кажущейся плотностью (1,95-2,01 г/см3) и увеличением уровня коэффициента теплопроводности (130-140 Вт/м·к) при наименьших трудовых и временных затратах.

Выполнение поставленной задачи достигается тем, что в способе получения углерод-углеродного материала на основе многонаправленной армирующей заготовки, включающем последовательные процессы пропитки заготовки расплавленными углеводородами и карбонизации в герметизированном контейнере, с размещенными углеводородами в виде слоя на дне контейнера, в аппарате высокого давления, где в качестве передающей давление среды используют кварцевый песок, извлечения заготовки и ее графитации в вакууме, причем эти процессы повторяют до получения материала с плотностью 1,95-2,01 г/см3, причем в процессе пропитки и карбонизации в герметизированном контейнере заготовку помещают в специальное приспособление, а графитацию в вакууме проводят в пять этапов с понижением температуры от первого этапа к последнему. Температура графитации в вакууме на первом этапе не более 2700°C, на втором этапе не более 2100°C, на третьем этапе не более 1700°C, на четвертом этапе не более 1300°C, на пятом этапе не более 800°C. Специальное приспособление в герметическом контейнере для пропитки и карбонизации заготовок состоит из двух одинаковых частей - нижней и верхней, каждая из которых выполнена из металлических колец, отстоящих от стенки контейнера на расстояние не менее 5 мм и графитовых пластин, размещенных внахлест диаметрально вертикально к сварному шву контейнера и металлическим кольцам, при этом расстояние между графитовыми пластинами и заготовкой составляет не менее 5 мм, это расстояние засыпают углеводородами.

Приспособление, показанное на фиг.1, в которое помещают заготовки, существенно сокращает время загрузки и выгрузки заготовок из контейнера на этапах пропитки заготовок расплавленными углеводородами и карбонизации в контейнере. Так как контейнер, в котором производится процесс пропитки и карбонизации под давлением, круглый, приспособление состоит из двух металлических колец (2). В качестве металла используют нержавеющую сталь марки «сталь 3», это связано с высокой температурой плавления этого типа стали. Расстояние между контейнером (1) и металлическим кольцом составляет не менее 5 мм. Между металлическими кольцами внахлест диаметрально к сварному шву располагают две графитовые пластины (4). Расстояние между графитовыми пластинами и заготовками (3) составляет не менее 5 мм, это расстояние засыпают углеводородами (пеком). Задачей графитовых пластин является разделение двух заготовок на момент загрузки. В процессе проведения пропитки и карбонизации под давлением в связи с хрупкостью графита эти пластины разрушаются под давлением металлических колец, тем самым не мешая прессу создавать «вертикальное» давление внутри контейнера и проникать расплавленным углеводородам в заготовки. При разрушении графитовых пластин от обломков создается «горизонтальное» давление между заготовками, которое позволяет расплавленным углеводородам (пеку) максимально проникать в них. Металлические кольца и графитовые пластины друг с другом не скрепляются. Это облегчает процесс выгрузки заготовок из контейнера после проведения процесса. Контейнер герметизируют при помощи сварки крышки и корпуса контейнера. Далее контейнер размещают в аппарате высокого давления. В качестве среды, передающей давление, используют кварцевый песок. Контейнер нагревают и поднимают давление. Процесс пропитки и карбонизации под давлением повторяют до получения материала с плотностью 1,85 г/см3.

Затем производят графитацию заготовки из углерод-углеродного композиционного материала (УУКМ) в нормальной (прямой) электрической однофазной печи сопротивления прямого нагрева. Процесс графитации происходит ступенчато, в пять этапов, длительное время. После выхода на заданную температуру производится длительная выдержка. Итогом является заготовка с плотностью 1,95-2,01 г/см3 и с высоким уровнем коэффициента теплопроводности (130-140 Вт/м·к). В полученном материале восстановлена нормальная прочность и значительно уменьшен показатель поверхностного электросопротивления.

Изменение температуры графитации по этапам является технологическим фактором, влияющим на совершенствование структуры УУКМ. УУКМ состоит из двух компонентов: углеродный наполнитель (волокно) и углеродная матрица.

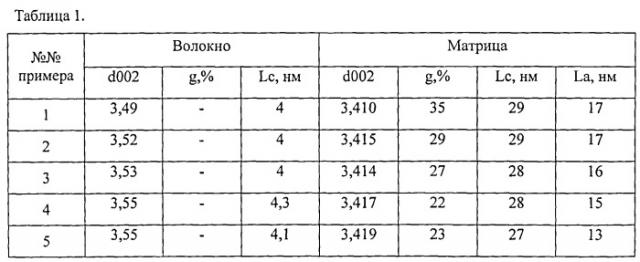

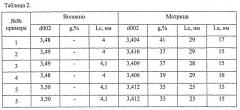

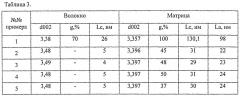

Рентгенофазовые характеристики (межплоскостное расстояние d002, степень графитации g, размер кристаллитов La и Lc) определяли для каждого из компонентов композита. Анализ проводили на порошковом дифрактометре D8 Advance фирмы «Bruker». Обработка данных проводилась с помощью программы TOPAS.

На стадии I видно, как с увеличением температуры обработки повышаются показатели рентгеноструктурных характеристик УУКМ, таблица 1.

На стадии II видно как при одинаковой температуре в примерах 1-4 показатели рентгеноструктурных характеристик становятся приблизительно одного уровня. В случае примера 5 с увеличением температуры обработки в значительной мере повышаются показатели рентгеноструктурных характеристик относительно стадии I, таблица 2.

На стадии III в примерах 1-4 значительных изменений рентгеноструктурных характеристик не произошло, это связано с понижением температуры обработки УУКМ. Как видно из примера 5, произошел большой скачок рентгеноструктурных характеристик, В материале с низкой степенью графитации при высокой температуре обработки происходит более эффективное совершенствование структуры материала, прографитировались оба компонента в УУКМ - углеродный наполнитель (волокно) и матрица, таблица 3.

На стадии IV в связи с понижением температуры обработки структура материала практически не меняется по сравнению со стадией III, рентгеноструктурные характеристики изменяются незначительно таблица 4.

На стадии V в связи с понижением температуры обработки структура материала практически не меняется по сравнению со стадией IV, рентгеноструктурные характеристики изменяются незначительно, таблица 5.

Примеры конкретного выполнения осуществляются на стандартном оборудовании [3].

Примеры конкретного выполнения.

Пример 1

Заготовка выполнена в виде многонаправленного армирующего каркаса из углеродного волокна, как и в прототипе.

Процесс пропитки заготовки стандартными расплавленным углеводородами (в качестве углеводородов используют пек) и карбонизации под давлением (ПКД) являются начальными этапами цикла. После каждой пропитки и карбонизации под давлением завершением цикла является графитация. Причем циклы повторяют до получения материала с плотностью 1,95 - 2,01 г/см3. Отличительной чертой данного примера является высокая температура графитации на начальных стадиях цикла производства материала. Графитация на первом стадии цикла проводилась при высокой температуре 2700°C, потеря массы составляет 4,5-5,0% от массы после пропитки и карбонизации под давлением. В последующих стадиях цикла графитация проводилась со значительным понижением температуры. В случае второй стадии цикла температура обработки 2100°C, потеря массы, в связи с понижением температуры, уменьшилась в два раза по сравнению с первой стадией цикла и составила 2,0-2,5%. В третьей стадии цикла температура обработки 1700°C, потеря массы уменьшилась по сравнению с со второй стадией цикла и составила 1,0-1,5%. В четвертой стадии цикла температура графитации составила 1300°C, потеря массы составила 0,3 - 0,5%. В пятой стадии цикла температура графитации составила 800°C, потери массы не зафиксировано.

Полученный материал выделяется своей прочностью и высокими физическими показателями.

Пример 2

Пример выполнен так же, как пример 1.

Графитация, на первой стадии цикла проводилась при температуре 2200°C, потеря массы в 3,0-4,0% от массы после ПКД. В последующих четырех стадиях цикла графитация проводилась со значительным понижением температуры и понижением массовых потерь получаемого материала. В случае второй стадии цикла - температура обработки 2100°C, потеря массы составила 2,0-2,5%. В третьей стадии цикла -температура обработки 1700°C, потеря массы составила 1,5-2,0%. В четвертой стадии цикла температура составила 1300°C, потеря массы составила 0,3-0,5%. в пятой стадии цикла температура составила 800°C, потери массы не зафиксировано.

Полученный материал выделяется своей прочностью, высокими физическими показателями и стойкостью к окислению.

Пример 3

Пример выполнен так же, как пример 1.

Графитация на первой стадии цикла проводилась при температуре 1700°C, положительной стороной является небольшая потеря массы в 3,5-4,0% от массы после ПКД. В случае второй стадии цикла - этап проводился при температуре обработки 2100°C, потеря массы составила 1,8-2,5%. В третьей стадии цикла - температура обработки 1700°C, потеря массы составила 1,3-2,0%. В четвертой стадии цикла температура составила 1300°C, потеря массы составила 0,3-0,5%. в пятом цикле температура составляет 800°C, потери массы не зафиксировано.

Полученный материал выделяется своей прочностью, средними физическими показателями.

Пример 4

Пример выполнен так же, как пример 1.

Графитация на первой стадии цикла проводилась при средней температуре 1300°C, положительной стороной является небольшая потеря массы в 3,0-3,3% от массы после ПКД. В случае второй стадии цикла этап проводился при температуре обработки 2100°C, потеря массы составила 2,0-3,0%. В третьей стадии цикла - температура обработки 1700°C, потеря массы составила 1,5-2,0%. В четвертой стадии цикла температура составила 1300°C, потеря массы составила 0,3-0,5%. в пятой стадии цикла температура составила 800°C, потери массы не зафиксировано.

Полученный материал выделяется своей прочностью и плохими физическими показателями.

Пример 5

Пример выполнен так же, как пример 1.

Графитация на первой стадии цикла проводилась при температуре 2800°C, положительной стороной является небольшая потеря массы в 3,0-3,3% от массы после ПКД. В случае второй стадии цикла этап проводился при температуре обработки 2200°C, потеря массы составила 1,0-1,1%. В третьей стадии цикла - температура обработки 1800°C, потеря массы составила 1,0-1,3%. В четвертой стадии цикла - температура составила 1400°C, в пятой стадии цикла температура составила 900°C. Потери массы в этих двух циклах не зафиксировано.

Полученный материал выделяется своей рыхлостью. Причиной этого являются плохие показатели предела прочности при сжатии и растяжении из-за расслоения по границам «стержень - углеродная матрица».

Источники информации

1. (Композиционные материалы. Справочник под ред. В.В. Васильева, Ю.М. Тарновского. - М.: Машиностроение, 1990, с.512.

2. Патент РФ №2119469, приоритет от 27.09.98, C04B 35/52.

3. Свенчанский А.Д., Электрические промышленные печи, 2 изд., ч.1., М., 1975.

Способ получения углерод-углеродного композиционного материала на основе многонаправленной армирующей заготовки, включающий последовательные процессы пропитки заготовки расплавленными углеводородами и карбонизации в герметизированном контейнере с размещенными углеводородами в виде слоя на дне контейнера в аппарате высокого давления, где в качестве передающей давление среды используют кварцевый песок, извлечения заготовки и ее графитации в вакууме, причем эти процессы повторяют до получения материала с плотностью 1,95-2,01 г/см3, отличается тем, что перед процессом пропитки и карбонизации в герметизированном контейнере заготовку помещают в специальное приспособление, состоящее из двух одинаковых частей, нижней и верхней, каждая из которых выполнена из металлических колец, отстоящих от стенки контейнера на расстояние не менее 5 мм, и графитовых пластин, размещенных внахлест вертикально диаметрально к сварному шву контейнера и металлическим кольцам, при этом расстояние между графитовыми пластинами и заготовкой составляет не менее 5 мм, это расстояние засыпают углеводородами, а графитацию в вакууме проводят в пять этапов с понижением температуры на первом этапе не более 2700°C, на втором этапе не более 2100°C, на третьем этапе не более 1700°C, на четвертом этапе не более 1300°C, на пятом этапе не более 800°C от первого этапа к последнему.